Vlastné nerezové oceľové plechy: Od základnej triedy po hotový diel

Pochopenie vlastnej nehrdzavejúcej ocele plechu

Keď hľadáte plech z nehrdzavejúcej ocele pre váš projekt, rýchlo zistíte, že existuje významný rozdiel medzi zakúpením štandardných formátov a objednaním materiálu presne podľa vašich špecifikácií. Plech z nehrdzavejúcej ocele na mieru označuje materiál, ktorý bol spracovaný, orezaný alebo upravený presne podľa vašich požiadaviek namiesto toho, aby bol zakúpený v bežných, štandardných rozmeroch.

Predstavte si to takto: štandardné plechy z nehrdzavejúcej ocele zvyčajne majú pevné rozmery, napríklad 4' x 8' alebo 4' x 10', s dopredu určenými hrúbkami a úpravami povrchu. Hoci tieto sú vhodné pre niektoré aplikácie, mnohé projekty vyžadujú niečo konkrétnejšie. Práve tu sa z obchodovateľného materiálu pomocou personalizácie stane presná súčiastka pripravená pre vašu jedinečnú aplikáciu.

Čo spôsobuje, že plech z nehrdzavejúcej ocele je vlastný

Čo presne kvalifikuje plech z nehrdzavejúcej ocele ako „vlastný“? Odpoveď sa nachádza v štyroch kľúčových premenných, ktoré výrobcovia môžu upraviť tak, aby vyhoveli požiadavkám vášho projektu:

- Rozmery: Vlastné rezanie vám umožňuje určiť presné rozmery dĺžky a šírky, čím eliminujete odpad a znížite následné spracovanie vo vašom zariadení. Dodávatelia môžu plechy strihať, rezať laserom, vodným lúčom alebo plazmou takmer na akúkoľvek veľkosť.

- Voľba hrúbky (gauge): Hrúbka plechu z nehrdzavejúcej ocele sa meria v jednotkách gauge, pričom možnosti sa zvyčajne pohybujú od 7 gauge (približne 0,1875 palca) až po omnoho tenšie špecifikácie. Štrukturálne a hmotnostné požiadavky vášho použitia určujú optimálnu hrúbku.

- Špecifikácie triedy: S viac ako 150 dostupnými druhmi nehrdzavejúcej ocele je výber správneho zliatiny kritický. Triedy ako 304, 316 a 430 ponúkajú rôzne vlastnosti vhodné pre odlišné environmentálne podmienky a prevádzkové požiadavky.

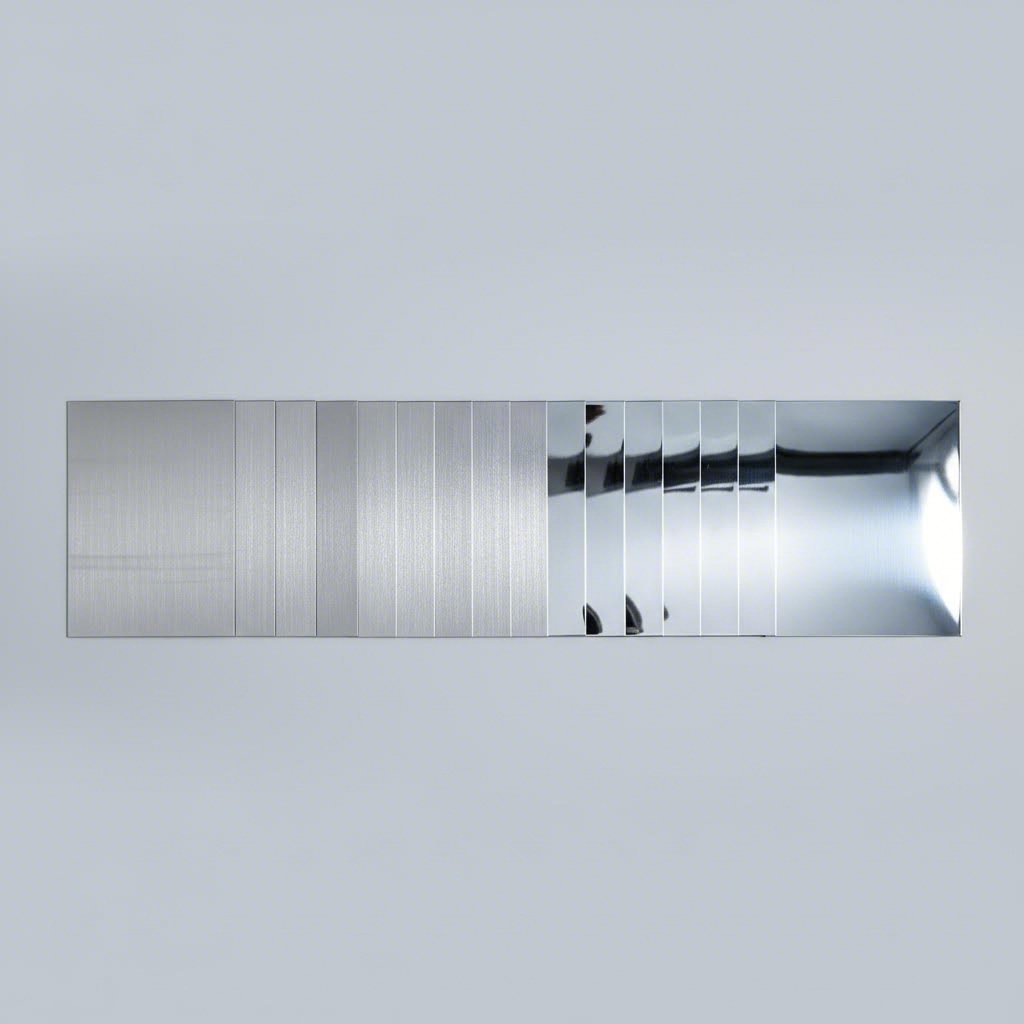

- Povrchová úprava: Od mletých povrchov (2B, 2D) po leštené možnosti (#4 smerované brúsenie, #8 zrkadlový) má voľba povrchu vplyv na odolnosť voči korózii, estetický vzhľad a ľahkosť čistenia.

Prečo je prispôsobenie dôležité pre váš projekt

Prečo by ste mali zvažovať vyrábanie vlastných nerezových ocelí namiesto štandardných produktov? Výhody siahajú ďalej než len jednoduché pohodlie. Keď zadáte nerezovú oceľovú plechu orezanú na presné rozmery, znížite odpad materiálu a minimalizujete prácu potrebnú na sekundárne rezanie. Výber presnej triedy zabezpečí, že váš materiál bude optimálne fungovať v danom prostredí, a to buď v komerčnej kuchyni, námornej lodi alebo architektonickej fasáde.

Nerezové plechy si vydobili svoje renomé v rôznych odvetviach vďaka jedinečnému zoskupeniu vlastností, ktoré má len málo iných materiálov. Obsah chrómu (podľa definície aspoň 10,5 %) vytvára ochrannú oxidačnú vrstvu, ktorá zabezpečuje vynikajúcu odolnosť voči korózii. V spojení s pôsobivou pevnosťou pri ťahu a šikovným, moderným vzhľadom sa nerezová oceľ používa od chirurgických nástrojov až po obklady budov.

Keď sa pohybujete pri rozhodovaní o voľbe materiálu, porozumenie týmto možnostiam prispôsobenia je nevyhnutné. Nasledujúce časti tohto sprievodcu vás podrobným spôsobom prevedú každou premennou a pomôžu vám urobiť informované rozhodnutia o triedach, hrúbkach, povrchoch a metódach spracovania pre vašu konkrétnu aplikáciu.

Vysvetlenie tried nerezovej ocele pre projekty z plechov

Pri výbere netypických plechov zo sendvicovej ocele rozhodujúci vplyv na výkon hotového dielu má značka, ktorú si vyberiete. Ak položíte vedľa seba dva kusy sendvicovej ocele s rôznymi značkami, oloveným okom nezaznamenáte žiadny rozdiel. Avšak na molekulárnej úrovni tieto rozdiely v zložení spôsobujú výrazné odlišnosti v odolnosti voči korózii, zvárateľnosti a nákladoch. Porozumenie týmto rozdielom pomáha správne priradiť materiál ku konkrétnym požiadavkám aplikácie.

Medzi mnohými druhmi kovov dostupných na výrobu sa sendvicová oceľ vyznačuje svojou všestrannosťou. Nie všetky značky však rovnako dobre slúžia každému účelu. Štyri najbežnejšie značky, s ktorými sa stretnete pri aplikáciách z plechu, sú 304, 316, 316L a 430. Každá z nich prináša jedinečné vlastnosti, ktoré ju robia ideálnou pre určité prostredia, ale potenciálne nevhodnou pre iné.

Rozbor 304 oproti 316 sendvicovej oceli

Otázka 304 vs. 316 z nehrdzavejúcej ocele sa neustále vyskytuje pri špecifikácii výroby plechových dielov na mieru. Obe patria do skupiny austenitických ocelí, čo znamená, že majú rovnaké vnútorné kryštálové štruktúry ktoré zabezpečujú vynikajúcu pevnosť a odolnosť voči korózii. Ich chemické zloženie však spôsobuje významné rozdiely v prevádzkových vlastnostiach.

Trieda 304 je pracovným koním sveta nehrdzavejúcich ocelí a tvorí viac ako polovicu celej globálne vyrobenej nehrdzavejúcej ocele. Jej zloženie zvyčajne obsahuje 18–20 % chrómu a 8–10 % niklu, čo jej prinieslo bežné označenie „18/8“ nehrdzavejúca oceľ. Tento vyvážený zmesový pomer zabezpečuje vynikajúce vlastnosti pri tvárnení a zváraní, čo robí 304 dominantnou voľbou pre hĺbkovo tvarované súčiastky, ako sú umyvaky, duté výrobky a hrnce. Nájdete ju hojne používanú v kuchynskom vybavení, priemyselných ovládacích skrinkách a architektonických aplikáciách, kde štandardná odolnosť voči atmosferickej korózii vyhovuje požiadavkám projektu.

Trieda 316 zvyšuje ochranu proti korózii pridaním 2-3 % molybdénu do svojho zloženia. Tento prvok poskytuje nehrdznivú oceľ ss 316 vynikajúcu odolnosť voči bodovej a štrbinovej korózii, najmä v prostrediach bohatých na chloridy. Ak sa váš projekt týka vystavenia slanej vode, priemyselným chemikáliám alebo vlhkým podmienkam s korozívnymi látkami, stáva sa 316 preferovaným materiálom. Ako kompromis? Vyššie náklady na materiál v dôsledku vyššieho obsahu molybdénu.

Odrôda 316L predstavuje nízkouhlíkovú verziu 316 s obsahom uhlíka nižším ako 0,03 % oproti maximálnemu 0,08 % u bežnej 316. Táto jemná zmena robí 316L imunnou voči senzibilizácii, procesu, pri ktorom vylučovanie karbidov na hraniciach zŕn môže znížiť odolnosť voči korózii po zváraní. Pre hrubé zvárané komponenty s hrúbkou viac ako približne 6 mm eliminuje 316L potrebu žíhania po zváraní a zároveň zachováva výkon pri vyšších teplotách.

Trieda 430 pristupuje k tomu úplne inak. Ako feritová nehrdzavejúca oceľ obsahuje 16-18 % chrómu, ale minimálne množstvo niklu (zvyčajne 0-0,75 %). Toto zloženie robí materiál 430 výrazne lacnejším v porovnaní s austenitickými triedami. Materiál ponúka strednú odolnosť voči korózii, vhodnú pre mierne agresívne prostredia, a tiež užitočnú odolnosť voči teplu a oxidácii. Materiál 430 sa bežne používa v automobilových výfukových systémoch, kuchynskom riadu a stavebných materiáloch, tam, kde nie je potrebná vysoká odolnosť voči korózii.

Výber správnej triedy pre vaše prostredie

Ako sa rozhodnete, ktorá trieda je vhodná pre váš projekt? Zvážte tri kľúčové faktory: expozíciu voči prostrediu, rozpočtové obmedzenia a požadovaný výkon.

Pre väčšinu interiérových aplikácií za štandardných atmosférických podmienok ponúka nerezová oceľ 304 vynikajúcu hodnotu. Jej odolnosť voči korózii zvládne bežnú vlhkosť, kolísanie teplôt a občasné čistiace prostriedky bez problémov. Pri výrobe zariadení na spracovanie potravín, architektonických panelov alebo bežných priemyselných komponentov zvyčajne zodpovedá oceľ 304 požiadavkám špecifikácií za nižších nákladov než vyššie triedy.

Námorné prostredia, chemické továrne a farmaceutické zariadenia vyžadujú viac. Ak bude vaša doska z nerezovej ocele prichádzať do kontaktu s morskou vodou, chlorovanými roztokmi alebo agresívnymi čistiacimi prostriedkami, investícia do materiálu 316 alebo 316L chráni váš komponent pred predčasným zlyhaním. Vyššie počiatočné náklady sa vyplácajú dlhšou životnosťou a menšou frekvenciou výmen.

Projekty citlivé na rozpočet s miestnymi environmentálnymi požiadavkami môžu považovať triedu 430 za úplne postačujúcu. Dekoračné prvky, výbava spotrebičov a doplnky automobilov často túto triedu úspešne využívajú, ak sú podmienky expozície pod kontrolou.

| Stupňovanie | Obsah chrómu | Obsah niklu | Odolnosť proti korózii | Typické aplikácie | Relatívna cena | Svarovateľnosť |

|---|---|---|---|---|---|---|

| 304 | 18-20% | 8-10% | Vynikajúca (štandardné prostredia) | Potravinársko-technické zariadenia, umyvadlá, priemyselné kryty | Mierne | Výborne |

| 316 | 16-18% | 10-14% | Vysoká (chlóridové prostredia) | Námorná technika, chemické spracovanie, lekársky prístrojový materiál | Vyššie | Výborne |

| 316L | 16-18% | 10-14% | Vysoká (chlóridové prostredia) | Zložité zvárané komponenty, farmaceutické vybavenie | Vyššie | Vysoká (nie je potrebné žíhanie po zváraní) |

| 430 | 16-18% | 0-0.75% | Stredná (iba pri miernejších podmienkach) | Automobilový výfuk, spotrebiče, dekoratívne lišty | Nižšie | Dobrá |

Keď poznáte výhody jednotlivých tried, je jednoduché priradiť vhodný materiál pre dané použitie. Ďalším rozhodnutím pri špecifikácii vlastných nerezových plechov je výber vhodnej hrúbky plechu podľa vašich konštrukčných a hmotnostných požiadaviek.

Sprievodca výberom kalibru a hrúbky plechu

Tu je niečo, čo mätie dokonca aj skúsených inžinierov: plech z nehrdznúcej ocele s kalibrom 14 nemá rovnakú hrúbku ako hliníkový plech s kalibrom 14. A prechod z kalibru 14 na 12 neznamená rovnaký nárast hrúbky ako prechod z kalibru 12 na 10. Vitajte v bizarnom svete merania kalibru plechu, kde čísla nasledujú vlastnú logiku založenú na výrobe drôtu vo Veľkej Británii 19. storočia.

Pochopenie ako funguje systém hrúbky plechu podľa kalibru ušetrí vás pred nákladnými chybami pri špecifikácii a zabezpečí, že váš vlastný plech z nehrdznúcej ocele bude pracovať presne tak, ako ste plánovali. Poďme tento systém rozlúštiť, aby ste mohli so sebavedomím vybrať správny kaliber pre svoj ďalší projekt.

Čítanie tabuľky kalibru plechu

Prvé pravidlo, ktoré treba mať na pamäti: vyššie čísla kalibru znamenajú tenšie plechy. Tento nepriamy vzťah neustále mýti začiatočníkov. Plech s hrúbkou 20 kalibrov je výrazne tenší ako plech s hrúbkou 10 kalibrov. Systém vznikol pri výrobe drôtu, pri ktorej každé ďalšie pretiahnutie drôtu cez kalibr znížilo priemer drôtu a priradilo mu vyššie číslo kalibru.

Prečo priemysel jednoducho nepoužíva milimetre alebo palce priamo? Podľa sprievodcu oceľových kalibrov spoločnosti Ryerson sa kalibre tak hlboko zakořenili v výrobnej praxi počas 19. a 20. storočia, že dokonca aj pokusy o ich náhradu Medzinárodným systémom jednotiek zlyhali. Remeselníci považovali systém kalibrov za pohodlný, a práve tento komfort upevnil jeho používanie.

Druhý kľúčový bod: prevody kalibra na hrúbku sa líšia podľa typu materiálu. Plech z nehrdznutej ocele s kalibrom 14 má hrúbku 0,078 palca (1,98 mm), zatiaľ čo plech z uhlíkovej ocele s kalibrom 14 má hrúbku 0,075 palca (1,90 mm). Tento rozdiel existuje preto, lebo pre rôzne kovy vznikli odlišné kalibrové štandardy. Pri nehrdznutej oceli sa zvyčajne používa trochu iná prevodná tabuľka ako pri uhlíkovej oceli alebo hliníku.

Zvážte bežné kalibre nehrdznutej ocele a ich skutočné rozmery:

| Rozchod | Hrúbka (palce) | Hrúbka (mm) | Odporúčané aplikácie |

|---|---|---|---|

| 10 | 0.141 | 3.57 | Ťažké konštrukčné komponenty, základy priemyselného vybavenia, aplikácie s vysokým zaťažením |

| 11 | 0.127 | 3.23 | Konštrukčné krabice, ťažké kryty, ochranné mriežky strojov |

| 12 | 0.1094 | 2.78 | Skriňa vybavenia, rámové komponenty, stredne namáhané konštrukčné práce |

| 14 | 0.078 | 1.98 | Kuchynské vybavenie, pracovné dosky, všeobecná výroba, autonáhradnícke panely |

| 16 | 0.0625 | 1.59 | Dekoratívne panely, ľahké kryty, skrine spotrebičov, komponenty vzduchotechniky |

Všimnite si, že skoky v hrúbke nie sú rovnomerné. Hrúbka ocele 10 gáže, ktorá je 3,57 mm, predstavuje výrazný rozdiel oproti hrúbke ocele 11 gáže, ktorá je 3,23 mm. Medzitým sa medzera medzi 14 a 16 gážou pohybuje len približne okolo 0,4 mm. Tento nelineárny priebeh znamená, že je potrebné sa obrátiť na prehľadovú tabuľku plechu podľa gáže, namiesto toho, aby ste predpokladali rovnaké intervaly medzi číslami.

Priradenie gáže podľa požiadaviek aplikácie

Výber vhodnej hrúbky kovovej gáže zahŕňa vyváženie niekoľkých konkurenčných faktorov. Štrukturálne požiadavky vašej aplikácie, obmedzenia hmotnosti, požiadavky na tváranie a rozpočet ovplyvňujú optimálnu voľbu.

Pri hodnotení možností gáže pre váš projekt zvážte tieto kľúčové rozhodovacie faktory:

- Požiadavky na statické zaťaženie: Náročné aplikácie, ako sú základy strojov, konštrukčné uchytenia a nosné komponenty, zvyčajne vyžadujú materiál 10–12 gáže. Hrúbka ocele 12 gáže približne 2,78 mm poskytuje významnú tuhosť pre priemyselné zariadenia a skrine.

- Požiadavky na tvárnosť: Tenšie kalibre sa ľahšie ohýbajú a tvária. Ak váš návrh zahŕňa komplexné krivky, hlboké vytváranie tvarov alebo tesné ohyby, hrúbka ocele 14–16 kalibrov ponúka lepšiu spracovateľnosť bez praskania alebo nadmerného pruženia späť.

- Obmedzenia hmotnosti: Každý krok nižšie v kalibri znižuje hmotnosť výrazne. Pri aplikáciách v leteckom priemysle, automobilovom priemysle a prenosnom vybavení sa často určujú tenšie kalibre, aby sa minimalizovala hmotnosť pri zachovaní dostatočnej pevnosti.

- Kotabové úvahy: Hrubšie kalibre sú nákladnejšie za štvorcový meter kvôli vyššiemu obsahu materiálu. Avšak tenšie materiály môžu vyžadovať dodatočné zosilnenie alebo zložitejšie tvárniace operácie, čo môže kompenzovať úspory na surovinách.

- Prostredie konečného použitia: Korozívne prostredia niekedy vyžadujú hrubší materiál, aby poskytol rezervu na koróziu. V agresívnych chemických alebo námorných podmienkach môže stanovenie o jeden kaliber hrubšieho materiálu, než je konštrukčne potrebné, predĺžiť životnosť komponentu.

Pri konštrukčných a estetických aplikáciách sa voľba kalibru riadi odlišnou logikou. Dekoratívny panel zo sendvičového nerezového oceľového plechu môže používať oceľ hrúbky 16 kalibrov hlavne kvôli úspore hmotnosti a jednoduchšej inštalácii, keďže panel neprenáša zaťaženie. Naopak, pracovný stôl v komerčnej kuchyni potrebuje tuhosť 14 kalibrov alebo hrubšieho materiálu, aby odolal poškriabaniu a podporil ťažké zariadenia.

VZT potrubie bežne používa materiál 20–24 kalibrov, zatiaľ čo karosérie automobilov zvyčajne špecifikujú 18–20 kalibrov. Priemyselné ochranné mriežky a kryty strojov sa často pohybujú v rozsahu 12–14 kalibrov, aby odolali nárazom a poskytovali bezpečnosť.

Ak nie ste si istí, poradenstvo so svojím výrobcom pomôže prispôsobiť voľbu hrúbky materiálu vašim konkrétnym požiadavkám na výkon. Môže vás poradiť, či sa daná hrúbka materiálu bude čisto tváriť do vašej konštrukčnej geometrie a zachová štrukturálnu integritu za očakávaných prevádzkových podmienok. Keď je voľba hrúbky materiálu definitívna, ďalším krokom pri určovaní vášho vlastného nerezového oceľového plechu je výber vhodného povrchového úpravy podľa funkčných a estetických požiadaviek vašej aplikácie.

Možnosti povrchovej úpravy a ich aplikácie

Vybrali ste si triedu a uzamkli ste hrúbku materiálu. Teraz prichádza rozhodnutie, ktoré ovplyvní vzhľad, výkon a čistenie vášho vlastného nerezového plechu po mnoho rokov dopredu: povrchová úprava. Zatiaľ čo dva plechy môžu mať identické zloženie zliatiny a hrúbku, ich povrchové úpravy môžu spôsobiť, že jeden bude dokonalý pre komerčnú kuchyňu a druhý bude naopak na celkom zlý.

Úprava povrchu nie je len kozmetickou záležitosťou. Textúra a hladkosť plechov z nehrdzavejúcej ocele priamo ovplyvňujú odolnosť voči korózii, prichytenie baktérií, odraz svetla a požiadavky na údržbu. Porozumenie dostupným možnostiam pomáha určiť materiál, ktorý bude presne spĺňať požiadavky vašej aplikácie.

Od továrne na povrch až po zrkadlový lesk

Plechy z nehrdzavejúcej ocele prichádzajú z továrne s jedným z dvoch základných druhov úpravy povrchu, ktoré vznikajú počas procesu za studena valcovaného plechu. Od tohto základu môže mechanické leštenie ďalej upraviť povrch na rôzne stupne hladkosti a odrazivosti.

- 2B povrch z továrne: Tento jasný, priemyselný povrch vzniknutý za studena valcovaním predstavuje najbežnejší východiskový bod pre plechy z nehrdzavejúcej ocele. Vyzerá ako jasne sivý povrch s nízkym leskom a bez smerového vzoru. Podľa Výskumu úprav povrchu spoločnosti Apache Stainless Equipment Corporation , povrchová úprava 2B poskytuje strednú drsnosť Ra (priemerná drsnosť) v rozmedzí 15–40 mikropalcov v závislosti od hrúbky plechu, pričom tenšie plechy vytvárajú hladšie povrchy. Je bežne používaná v priemyselných, chemických a potravinárskych aplikáciách, kde je odolnosť voči korózii dôležitejšia ako vzhľad.

- povrchová úprava 2D z valcovne: Miernejší matný za studena valcovaný povrch s drsnejšou textúrou ako 2B. Tento nepriehľadný povrch je vhodný pre funkčné alebo skryté komponenty, kde nie je estetika priorita. Hodnoty Ra typicky presahujú 45 mikropalcov, čo ho robí drsnejším ako väčšina iných možností.

- #4 Štetcom broušený povrch: Vytvorený pomocou brúsnych materiálov zrnitosti 150–180, tento povrch so saténovým leskom má viditeľné smerové čiary. Vzhľad matne lešteného nerezového plechu spája profesionálnu estetiku s praktickou odolnosťou. S hodnotou drsnosti RA v rozmedzí 29–40 mikropalcov odoláva odtlačkom prstov lepšie ako zrkadlový lesk a zároveň zachováva atraktívny vzhľad. Bežné aplikácie zahŕňajú spotrebiče, vybavenie reštaurácií, architektonické lišty a ochranné panely.

- #4 Dážďový povrch: Jemnejšia verzia #4 s použitím brúsnych materiálov zrnitosti 180, ktorá dosahuje hodnotu RA 18–31 mikropalcov. Tento povrch spĺňa sanitárne štandardy 3-A vyžadované pri výrobe mliečnych výrobkov a syrov.

- #8 Zrkadlový povrch: Najkrajšia dostupná možnosť, tento leštený povrch z nerezovej ocele odráža svetlo ako sklo. Smerové stopy sú úplne odstránené leštením, čím vzniká vysoce odrazový povrch s hodnotami Ra až 1–10 mikropalcov. Hoci je pôsobivý pre dekoratívne panely a vývody, zrkadlový povrch rýchlo odhaľuje odtlačky prstov a škrabance, čo si vyžaduje opatrné zaobchádzanie a pravidelnú údržbu.

Priradenie povrchovej úpravy podľa funkčných požiadaviek

Ako sa rozhodnúť medzi týmito možnosťami? Začnite tým, že si položíte otázku, aké funkčné požiadavky vyžaduje vaše použitie.

Čistiteľnosť a hygiena výber povrchového dokončenia pre potravinársky a farmaceutický priemysel. Hladšie povrchy účinnejšie odolávajú prichyteniu baktérií. Výskum citovaný Ministerstvom poľnohospodárstva USA zistil, že medzi jedenástimi rôznymi testovanými povrchmi vykazovali elektropolerované povrchy najväčšiu odolnosť voči prichyteniu baktérií. Pre kontaktné povrchy s potravinami poskytujú najjednoduchšiu možnosť sanitácie povrchy #4 Dairy alebo elektropolerované, zatiaľ čo štandardný povrch 2B je dostatočný pre nepriame priemyselné zariadenia.

Odolnosť proti korózii sa zlepšuje hladším povrchom. Vrcholy a doliny drsnejších povrchov vytvárajú väčšiu plochu pre útok korozívnym látkam a viac trhlín, kde sa môžu hromadiť nečistoty. Ak sa pýtate, ako leštiť nerezovú oceľ pre maximálnu ochranu pred koróziou, elektrolytické leštenie odstraňuje povrchový materiál elektrochemicky a podľa testov spoločnosti Apache Stainless môže zlepšiť hladkosť RA až o 50 %.

Odraz svetla a estetika často určujú voľbu povrchu v architektonických aplikáciách. Zrkadlový povrch #8 pôsobí dramatický vizuálny dojem, ale vyžaduje si neustále čistenie. Matne pozdrebovaný povrch #4 ponúka shovívavejší vzhľad, ktorý skrýva drobné škrabance a odtlačky prstov, pričom stále pôsobí moderným a profesionálnym dojmom. Pri projektoch, kde sa vyžaduje estetická konzistencia na rozsiahlych plochách, umožňuje povrch #4 určiť smer zrnitosti – dôležitý detail pri zarovnávaní viacerých panelov.

Viditeľnosť odtlačkov prstov je dôležitá v miestach, kde verejnosť dotýka nerezových povrchov. Interiéry výťahov, zábradlia a predné strany spotrebičov profitujú z pozdrebovaných povrchov, ktoré maskujú mastnotu z prstov. Zrkadlový lesk, hoci krásny, môže frustrovať údržbársky personál, ktorý sa neustále musí zbavovať viditeľných škvŕn.

Ochranná fólia je dodávaná spolu s pozdrebovanými a zrkadlovými povrchmi, aby sa zabránilo poškodeniu počas spracovania a inštalácie. Povrchy zo závodu (mill finishes) sa zvyčajne dodávajú bez ochrannej fólie, keďže ich priemyselný charakter vyhovuje drobným povrchovým nedokonalostiam.

Ak ste zadali svoj povrch spolu s triedou a kalibrom, určili ste vlastnosti surového materiálu pre vašu vlastnú nerezovú oceľ. Ďalšou kľúčovou otázkou je výber vhodnej metódy rezania, ktorá z plechu vytvorí požadovaný tvar hotového dielu.

Metódy rezania nerezovej oceľovej plechoviny

Zadali ste ideálnu triedu, nastavili správny kaliber a vybrali dokonalý povrchový úprav. Teraz nasleduje otázka, ktorá môže rozhodnúť o úspechu alebo neúspechu vášho hotového dielu: ako orezať nerezovú oceľovú plechovinu tak, aby ste nepoškodili vlastnosti, ktoré ste starostlivo vybrali?

Nerezová oceľ prináša pri rezaní jedinečné výzvy. Podľa výskumu uverejneného AZoM , vysoká tvrdosť a pevnosť materiálu spôsobujú rýchle opotrebenie nástrojov, zatiaľ čo jeho nízka tepelná vodivosť sústreďuje teplo na mieste rezu. Pričítajte k tomu tendenciu k tvrdeniu prácou počas spracovania a teraz chápete, prečo vyžaduje rezanie nerezových oceľových plechov mimoriadne opatrný výber metódy.

Najlepší spôsob rezu nehrdznivou oceľou závisí úplne od požiadaviek vášho projektu na presnosť, kvalitu rezaného okraja, hrúbku materiálu a rozpočet. Pozrime sa na štyri hlavné metódy a kedy každá z nich vyniká.

Laserové rezanie vs. vodný lúč pre nehrdzivú oceľ

Keď ide najmä o presnosť, diskusia sa zvyčajne točí okolo laserového a vodného lúča. Obe technológie poskytujú úzke tolerancie a čisté okraje, ale dosahujú výsledky zásadne odlišnými procesmi.

Laserového rezania používa zameraný, vysoce energetický lúč na roztavenie alebo odparovanie materiálu pozdĺž dráhy rezu. Pomocné plyny, ako kyslík alebo dusík, odstraňujú roztavený kov a zlepšujú proces. Vláknové lasery sa stali dominantnou technológiou pri rezaní nehrdzivej ocele vďaka svojej efektívnosti a presnosti. Podľa výrobných pokynov spoločnosti Xometry je laser zvyčajne presnejší ako vodný lúč pri tenších materiáloch s vynikajúcou opakovateľnosťou v rámci výrobných sérií.

Komu to stojí? Laserové rezanie vytvára tepelne ovplyvnenú zónu (HAZ) pozdĺž rezného okraja. Aj keď moderné vláknové lasery tento efekt minimalizujú, pri aplikáciách citlivých na teplo je možné zvážiť alternatívne metódy.

Režanie vodným paprskom používa úplne iný prístup. Vysokotlakový prúd vody zmiešaný s abrazívnymi časticami odstraňuje materiál bez tvorby tepla. Tento chladný rezací proces zabraňuje tepelnému skresleniu a zachováva vlastné vlastnosti nehrdzavejúcej ocele po celom reznom okraji.

Waterjet sa osvedčuje pri rezaní hrubších materiálov. Ako uvádza Xometry, čím je materiál hrubší, tým pravdepodobnejšie bude použitý waterjet, pretože waterjet dokáže narezat prakticky akýkoľvek materiál. Pri výrobe vlastných komponentov z nehrdzavejúcej ocele, kde je potrebné úplne zabrániť tepelnému skresleniu alebo ide o tepelne citlivé následné operácie, sa waterjet často stáva uprednostňovanou voľbou.

Dosiahnutie čistých rezov bez poškodenia materiálu

Okrem laserového a waterjet rezania existujú ešte dve ďalšie metódy, ktoré vyhovujú špecifickým požiadavkám rezania nehrdzavejúcej ocele.

Plazmové rezanie vytvára ionizovaný plynný prúd pri extrémne vysokých teplotách, ktorým roztaví a odstráni materiál. Moderné systémy používajú vstrekovanie vody na zníženie hlučnosti a zlepšenie kvality rezu. Hoci plazmový rez efektívne spracováva hrubé nehrdzavejúce ocele, odborníci na výrobu spoločnosti Xometry odporúčajú tento spôsob nepoužívať pri presných pracovných operáciách: „Medzi vláknovým laserom a vodným lúčom existuje jednoducho omnoho vyššia opakovateľnosť a presnosť v porovnaní s plazmovým rezaním.“ Okraje po plazmovom rezaní zvyčajne vyžadujú dodatočné čistenie a najvhodnejšie sú pre aplikácie výroby, pri ktorých bude nasledovať zváranie.

Mechanická režania používa ostrie s vysokým tlakom na fyzické lámanie materiálu. Pásové píly sa hodia na rovné alebo krivkové rezy, zatiaľ čo nožnice rýchlo a hospodárne strihajú tenšie plechy. Tieto metódy zostávajú nákladovo výhodné pre jednoduchšie geometrie a hrubšie prierezy, kde tepelné rezanie nie je praktické. Vytváranie triesok však vyžaduje starostlivú pozornosť – nesprávna geometria zubov môže spôsobiť ztvrdnutie materiálu alebo zaseknutie pilového pásu.

Ako rezať nehrdzavejúcu oceľ, keď sú tolerancie extrémne úzke? V niektorých prípadoch samotné procesy rezania plechu nedosiahnu požadovanú presnosť. Ako vysvetľuje Xometry, tolerancie mimo bežný rozsah pre rezanie plechu „môžu vyžadovať obrábanie (napr. 2,5-osé frézovanie)“ ako sekundárnu operáciu.

| Metóda rezania | Presnosť | Kvalita hrany | Rozsah hrúbky | Teplom ovplyvnená zóna | Relatívna cena |

|---|---|---|---|---|---|

| Vláknový laser | Vynikajúce (±0,005") | Čistý rez, minimálny burin | Až ~1" bežné | Minimálna, ale prítomná | Mierne |

| Vodný lúč | Veľmi dobré (±0,005-0,010") | Hladký, bez tepelných vplyvov | Možné až 6"+ | Žiadna (studené rezanie) | Vyššie |

| Plazma | Stredná (±0,020") | Drsnnejší, vyžaduje úpravu | Až 2"+ bežné | Významnejší | Nižšie |

| Mechanická režania | Vhodné na rovné rezy | Čistý rez na tenkom materiáli | Obmedzené kapacitou noža | Žiadny | Najnižšie |

Ak určujete rezanie nehrdznivú oceľ pre váš projekt, jasne komunikujte kritické rozmery. Ak niektoré prvky vyžadujú užšie tolerancie, ako umožňujú štandardné výrobné postupy, predčasné označenie týchto požiadaviek umožní vášmu výrobcovi použiť vhodné metódy alebo techniky korekcie skosenia pri hlbších rezoch.

Stav hrany je dôležitý nielen z estetického hľadiska. U komponentov, ktoré budú zvárané, drsnejšia plazmovo orezaná hrana môže v skutočnosti zlepšiť preniknutie zvaru. Pre povrchy v kontakte s potravinami alebo viditeľné architektonické prvky poskytujú laser alebo vodný lúč kvalitu hrany, ktorú vaša aplikácia vyžaduje.

Keď je metóda rezu určená, môže pokračovať celý proces výroby – od návrhu cez výrobu až po dodanie hotového dielu, čo si teraz podrobnejšie preberieme.

Proces individuálnej výroby objasnený

Zadali ste svoju triedu, meranie, úpravu a rezaciu metódu. Ale čo sa vlastne stane, keď odovzdáte objednávku? Porozumenie celému pracovnému postupu pri výrobe sendvičových oceľových plechov vám pomôže stanoviť realistické očakávania, vyhnúť sa oneskoreniam a zabezpečiť, aby vaše vlastné súčasti z nehrdzavejúcej ocele dorazili presne podľa špecifikácie.

Cesta od návrhu k hotovej súčiastke prebieha predvídateľnou sériou krokov. Každá fáza nadväzuje na predchádzajúcu a akákoľvek chyba na začiatku procesu sa môže prejaviť až vo finálnom produkte. Pozrime sa, čo možno očakávať pri spolupráci s firmou na spracovanie kovov pre váš projekt.

Od návrhu k hotovému dielu

Každý úspešný projekt výroby plechových kovových súčastí začína premysleným dizajnom. Podľa Cresco Custom Metals musia byť koncepty preložené do funkčných plánov a technických dokumentov, skôr ako bude kov rezaný. Či už odovzdávate CAD výkresy alebo pracujete z náčrtu na utierke, vyrobca potrebuje jasnú dokumentáciu, aby mohol pokračovať.

Tu je typický pracovný postup od prvého kontaktu až po dodanie:

- Odovzdanie návrhu: Poskytnete súbory CAD, výkresy alebo špecifikácie popisujúce požadované tvary a rozmery z nehrdznutej ocele. Väčšina výrobcov prijíma bežné formáty ako DXF, DWG, STEP alebo PDF výkresy. Ak nemáte formálne výkresy, mnohé spoločnosti vám môžu pomôcť ich vytvoriť od základov na základe vašich konceptov.

- Revízia DFM (Navrhovanie pre výrobnosť): Inžinieri analyzujú váš návrh z hľadiska uskutočniteľnosti výroby. Identifikujú potenciálne problémy, ako napríklad nedostatočné ohybové polomery, nevhodné umiestnenie otvorov blízko okrajov alebo prvky, ktoré by mohli spôsobiť skreslenie počas výroby. Táto predbežná revízia odhalí problémy, kým sa nestanú drahými chybami.

- Potvrdenie výberu materiálu: Výrobca potvrdí, že trieda, hrúbka a úprava povrchu materiálu zodpovedajú požiadavkám vašej aplikácie a sú dostupné v požadovaných množstvách. Ak by váš vybraný materiál spôsobil problémy s dodacími lehotami alebo nákladmi, môžu navrhnúť alternatívy.

- Rezanie: Syrové nehrdzavejúce oceľové plechy sú orezané na vaše špecifikované rozmery pomocou vhodnej metódy – laserovej, vodným prúdom, plazmovou alebo mechanickým strihaním. Presnosť na tomto stupni zabezpečuje hladký priebeh všetkých nasledujúcich operácií.

- Tvárnenie a tvarovanie: Orezané polotovary prechádzajú do operácií ohýbania, valcovania, kovania alebo iného tvárnenia. Pri výrobe z nehrdzavejúceho oceľového plechu sa používajú vysokej triedy zariadenia a presné techniky, aby sa zachovala štrukturálna integrita a predišlo sa praskaniu na miestach ohybov.

- Zváranie a montáž: Komponenty, ktoré vyžadujú spojenie, prechádzajú zváraním, skrutkovaním alebo inými montážnymi operáciami. Nechrastvina si vyžaduje zvláštnu pozornosť, aby sa zabránilo kontaminácii a zachovala odolnosť voči korózii v oblastiach zvarov.

- Povrchové dokončenie: Dielce dostanú svoje konečné povrchové úpravy – brúsenie zvarových švov, leštenie, pasiváciu alebo nanášanie ochranných povlakov podľa špecifikácie.

- Kontrola kvality: Hotové komponenty prejdú overením rozmerov, kontrolou kvality povrchu a akýmkoľvek špecifickým testovaním podľa aplikácie pred zabalením a expedíciou.

Čo očakávať počas výroby na mieru

Ako dlho to všetko trvá? Typická práca môže trvať od niekoľkých dní až po viacero týždňov, v závislosti od objemu, zložitosti a dostupnosti materiálu. Jednoduché ploché diely so štandardným povrchom sa spracúvajú rýchlejšie ako zložité zostavy vyžadujúce viaceré tvárniace operácie a špeciálne úpravy povrchu.

Na časový plán vášho projektu vplýva niekoľko faktorov:

- Zložitost dizajnu: Zložité tvary z nehrdzavejúcej ocele s tesnými toleranciami vyžadujú viac času na nastavenie a opatrné spracovanie v porovnaní s jednoduchými geometriami.

- Dostupnosť materiálu: Bežné druhy, ako napríklad 304 v štandardných hrúbkach, sú rýchlo dodateľné. Špeciálne zliatiny alebo nezvyčajné hrúbky môžu vyžadovať objednávky u výrobcov s dlhšími dodacími lehotami.

- Objednávací objem: Väčšie sériové výroby profitujú z rozloženia nákladov na nastavenie, no vyžadujú celkovo viac času na spracovanie. Prototypy sa vyrobí rýchlejšie, ale s vyššími nákladmi na kus.

- Sekundárne operácie: Každý ďalší krok – zváranie, vkladanie komponentov, špeciálne povrchové úpravy – predlžuje celkový časový plán.

Kvalitné certifikácie sú dôležitejšie, ako si mnohí nákupcovia uvedomujú. Certifikácia ISO 9001:2015 znamená, že výrobca udržiava dokumentované systémy riadenia kvality s konzistentnými postupmi a praxami neustáleho zlepšovania. Pre automobilové aplikácie certifikácia IATF 16949 pridáva špecifické požiadavky odvetvia týkajúce sa bezpečnosti výrobkov, stopovateľnosti a prevencie chýb.

Tieto certifikácie nie sú len okrasou na stene. Znamenajú systematický prístup k zachytávaniu chýb ešte pred dodaním súčiastok a zabezpečujú opakovateľnú kvalitu vo výrobných sériách. Podľa Cresco pri použití nehrdzavejúcej ocele vo výrobkoch určených pre potravinársky alebo lekársky priemysel prísne dokončovacie procesy znížia riziká kontaminácie – niečo, čo je možné dosiahnuť len disciplinovanými systémami kvality.

Presná realizácia počas fázy návrhu zaisťuje menej chýb počas výroby, skracuje dodací termín a zníži náklady. Investovanie času na dôkladnú kontrolu DFM a jasnú špecifikáciu prináša výhody po celý proces výroby. Keď je známy pracovný postup výroby, môžete preskúmať, ako rôzne priemyselné odvetvia využívajú vlastné nerezové oceľové plechy pre svoje konkrétne požiadavky na aplikácie.

Sprievodca aplikáciami v kľúčových odvetviach

Predstavte si, že určíte rovnakú triedu nerezovej ocele pre operačný sál nemocnice a kuchyňu reštaurácie pri pláži. Oba prostredia vyžadujú odolnosť voči korózii a možnosť čistenia, no konkrétne požiadavky by nemohli byť rozdielnejšie. Porozumenie tomu, ako jednotlivé odvetvia využívajú vlastné nerezové oceľové plechy, pomáha prispôsobiť vlastnosti materiálu požiadavkám reálneho použitia.

Vlastnosti kovov sa výrazne líšia v závislosti od ich zloženia a pružnosť nerezovej ocele z nej robí vhodný materiál pre mimoriadne rozmanité aplikácie. Výber nesprávnej triedy alebo povrchu pre váš konkrétny odvetvie však môže viesť k predčasnému zlyhaniu, problémom so súladom s predpismi alebo nadmerným nákladom. Pozrime sa, čo vyžaduje každý hlavný priemyselný odvetvie a ktoré špecifikácie materiálov prinášajú najlepšie výsledky.

Odporúčania týkajúce sa triedy a povrchu podľa odvetvia

Rôzne odvetvia čelia jedinečným environmentálnym výzvam, regulačným požiadavkám a očakávaniam v oblasti výkonu. Tu je to, čo potrebujete vedieť o voľbe špecializovanej nerezovej ocele pre každú hlavnú oblasť použitia:

- Potravinársky priemysel a komerčné kuchyne: Toto odvetvie vyžaduje materiály kompatibilné s predpismi FDA, ktoré vydržia trvalé čistenie a expozíciu potravinovým kyselinám. Podľa Odborného sprievodcu spoločnosti WebstaurantStore , nerezová oceľ 304 je najbežnejším typom používaným v komerčných kuchyniach vďaka svojmu jasnému lesku a vynikajúcej odolnosti voči korózii a hrdze. Pre zariadenia, ktoré prichádzajú do styku so solenými potravinami alebo sú vystavené agresívnym čistiacim prostriedkom, poskytuje nerezová oceľ 316 lepšiu ochranu vďaka obsahu molybdénu. Rovnako dôležitý je výber úpravy povrchu – matná úprava #4 alebo úprava #4 Dairy usnadňuje sanitáciu a spĺňa požiadavky 3-A na hygienické štandardy. Hladký, nepriepustný povrch bráni rastu baktérií, čo robí plechy z nerezovej ocele referenčným štandardom pre pracovné plochy na prípravu jedál, riad a zariadenia.

- Architektonické a dekoratívne aplikácie: Estetická súdržnosť určuje výber materiálov pre fasády budov, interiéry výťahov a dekoratívne panely. Panely z nerezovej ocele musia zachovať svoj vzhľad napriek expozícii voči počasiu, kolísaniu teploty a trvalému kontaktu s ľuďmi. Označenie 316 sa osvedčuje pri vonkajších inštaláciách, kde dážď, vlhkosť a atmosféricky znečistenie spôsobujú korózne podmienky. Pre vnútorné aplikácie je zvyčajne postačujúce označenie 304, čo znižuje náklady na materiál. Voľba povrchu závisí od vizuálnych cieľov – zrkadlový povrch #8 vytvára dramatické odrazné plochy pre inštalácie s vysokým vizuálnym dopadom, zatiaľ čo matovaný povrch #4 ponúka šetrnejší vzhľad, ktorý maskuje odtlačky prstov a drobné škrabance. Pri inštalácii viacerých panelov zadajte smer zrnitosti, aby ste zabezpečili vizuálnu kontinuitu na rozsiahlych plochách.

- Lekárske a farmaceutické zariadenia: Kompatibilita so sterilizáciou určuje požiadavky na materiály v zdravotníckych zariadeniach. Výbava musí odolávať opakovaným cyklom autoclávovania, agresívnym dezinfekčným prostriedkom a farmaceutickým zlúčeninám bez degradácie. Oceľ triedy 316L sa preto ukazuje ako preferovaná voľba pre chirurgické nástroje, spracovateľské zariadenia a komponenty čistých miestností. Jej nízky obsah uhlíka zabraňuje sensibilizácii počas zvárania a udržiava koróznu odolnosť po celú dobu životnosti zariadenia. Elektropolované povrchy maximalizujú odolnosť voči baktériám – výskum citovaný USDA uvádza, že elektropolované povrchy vykazovali najvyššiu odolnosť voči priľnavosti baktérií zo všetkých testovaných druhov úpravy povrchu. U oceľových dosiek z nerezovej ocele používaných pri farmaceutickom spracovaní často stanovujú špecifikácie drsnosti povrchu hodnoty RA pod 20 mikropalcami.

- Morské aplikácie: Slaná voda predstavuje jedno z najagresívnejších koróznych prostredí, s ktorými sa nehrdzavejúca oceľ stretáva. Ióny chloridov neúprosne útočia na štandardné druhy, čo spôsobuje bodkovitú a štrbinovú koróziu vedúcu k štrukturálnemu zlyhaniu. Druh 316 je povinný pre námorné vybavenie, lodičné armatúry a architektonické prvky pri morskom pobreží. Obsah 2–3 % molybdénu poskytuje nevyhnutnú ochranu proti korózii spôsobenej chloridmi. Pre podmorské aplikácie alebo oblasti vystavené prskaniu vody niektorí projektanti prechádzajú na duplexné druhy alebo dokonca na materiály s vyšším obsahom zliatín. Úprava povrchu tu hrá sekundárnu úlohu – odolnosť voči korózii má prednosť pred estetikou, hoci hladšie povrchy skutočne znižujú plochu dostupnú na korózne napadanie.

- Automobilový a priemyselný výrobný priemysel: Vyváženie štrukturálneho výkonu a nákladovej efektívnosti voči požiadavkám na odolnosť voči korózii v týchto odvetviach. Feritové kovy, ako napríklad nehrdzavejúca oceľ 430, sa intenzívne používajú v automobilových výfukových systémoch, kde je dôležitejšia odolnosť voči teplu ako extrémna ochrana proti korózii. Táto feritická trieda dobre odoláva zvýšeným teplotám a zároveň má výrazne nižšie náklady v porovnaní s austenitickými alternatívami. Pre štrukturálne komponenty, diely podvozku a prvky zavesenia poskytuje 304 dostatočnú odolnosť voči korózii pri miernych nákladoch. Priemyselné kryty zariadení a ochranné kryty strojov bežne určujú plech z nehrdzavejúcej ocele hrúbky 12–14 pre odolnosť voči nárazom a štrukturálnu tuhosť. Požiadavky na úpravu povrchu sa veľmi líšia – funkčné komponenty môžu používať továrenskú úpravu povrchu 2B, zatiaľ čo viditeľné panely vyžadujú matovaný alebo leštený povrch.

Splnenie regulačných požiadaviek v rôznych odvetviach

Okrem vlastností materiálu ovplyvňuje dodržiavanie predpisov výber nehrdzavejúcej ocele v mnohých odvetviach. Jedlo musí spĺňať požiadavky FDA na povrchy, ktoré prichádzajú do kontaktu s potravinami. Ako Metal Products z Cincinnati vysvetľuje , potravinárska nehrdzavejúca oceľ musí odolávať kyselinám, zásadám a chloridom ako je soľ bez predčasnej korózie. Ak sa začne formovať korózia, zariadenie sa musí okamžite odstrániť z obehu, pretože jeho nerovný povrch vytvára riziko kontaminácie.

Nehrdzavejúce ocele radu 300 a 400 dominujú v potravinárskych aplikáciách z špecifických dôvodov. Séria 300 (vrátane 304 a 316) obsahuje vyšší obsah niklu, čo poskytuje vyššiu odolnosť voči korózii, ale za vyššiu cenu. Séria 400 ponúka magnetické vlastnosti užitočné pre konvejerové umývačky riadu vybavené magnetmi na zachytávanie uniknutého podlahy pred jeho vstupom do odpadových systémov.

Výroba liečiv a lekárskych prístrojov kladie ešte prísnejšie požiadavky na povrchy. Štítky zariadení, spracovateľské nádoby a kontaktné povrchy musia preukazovať antibakteriálne vlastnosti a odolnosť voči žieravým čistiacim prostriedkom. Štítky z nehrdzavejúcej ocele sa stali preferovanou voľbou v liekárenských zariadeniach vďaka vynikajúcej odolnosti proti vrytom, dieram a škvrnám v kombinácii s vynikajúcim výkonom v silne žieravých alebo kyslých prostrediach.

Pre priemyselné potravinárske aplikácie, kde je korózna expozícia obzvlášť prísná, elektropolovanie zvyšuje odolnosť voči kyselinám. Toto jednorazové ošetrenie môže zabrániť korózii, ktorá by inak mohla viesť k kontaminácii – ide o výhodnú investíciu do zariadení, ktoré majú poskytovať roky spoľahlivej služby.

Výber vhodného nehrdzavejúceho ocele na mieru pre vašu odvetvu nie je len otázkou zaškrtávania políčok v špecifikácii. Ide o pochopenie toho, ako sa vlastnosti materiálu prekladajú do reálneho výkonu za vašich konkrétnych prevádzkových podmienok. Keď sú jasne definované požiadavky odvetvia, ďalším krokom je nájsť dodávateľa, ktorý dokáže dodať materiál presne podľa vašich špecifikácií.

Stratégie získavania materiálu a výberu dodávateľov

Určili ste ideálny typ, hrúbku, povrchovú úpravu a spôsob rezania pre váš projekt. Teraz prichádza rozhodnutie, ktoré môže celý výrobný plán buď upevniť, alebo zničiť: kde nakúpiť plechy z nehrdzavejúcej ocele, ktoré presne spĺňajú vaše požiadavky. Rozdiel medzi vynikajúcim a priemerným dodávateľom ide ďaleko za cenu za kilogram – ovplyvňuje vaše dodacie lehoty, konzistenciu kvality a nakoniec aj úspech vášho projektu.

Nájdenie spoľahlivých dodávateľov oceľových plechov si vyžaduje súčasné vyhodnotenie viacerých faktorov. Dodávateľ ponúkajúci najnižšie ceny nič neznamená, ak nedodrží termíny dodania alebo neposkytne možnosti vlastnej rezu, ktoré váš projekt vyžaduje. Pozrime sa, čo odlišuje vynikajúcich partnerov vo výrobe od zvyšku.

Hodnotenie dodávateľov kovov na mieru

Keď ste pripravení kúpiť oceľový plech pre váš projekt, systematické vyhodnotenie zabráni nákladným chybám. Podľa Návodu na porovnanie dodávateľov spoločnosti Fry Steel , výber správneho dodávateľa kovov nie je len nákupné rozhodnutie – ide o partnerstvo, ktoré ovplyvňuje kvalitu vášho produktu, termíny výroby a dlhodobý zisk.

Na čo by ste mali brať ohľad pri porovnávaní potenciálnych partnerov pre výrobky z nerezovej ocele na mieru? Zvážte tieto základné kritériá hodnotenia:

- Rýchle prototypovanie a podpora DFM: Dodávatelia vrchnej triedy, ako napríklad Shaoyi (Ningbo) Metal Technology ponúkajú služby rýchleho prototypovania v priebehu 5 dní, ktoré vám umožnia overiť návrhy, než sa zaviažete k sériovej výrobe. Ich komplexná podpora DFM (navrhovanie s ohľadom na výrobnosť) včas odhalí potenciálne problémy a ušetrí tak čas a peniaze. Práve táto forma predvýrobnej inžinierskej spolupráce odlišuje skutočných výrobných partnerov od jednoduchých dodávateľov materiálov.

- Doba dodania cenovej ponuky: Ako rýchlo môžete získať cenovú ponuku? Čakanie na cenové ponuky počas dní alebo týždňov spôsobuje úzke miesta vo vašom plánovacom procese. Poprední dodávatelia poskytujú cenové ponuky do 24 hodín alebo ešte rýchlejšie, niektorí dokonca ponúkajú okamžité online cenové kalkulácie pre štandardné konfigurácie. Shaoyi je príkladom tohto prístupu, keďže ich rýchla reakcia na požiadavky na cenovú kalkuláciu umožňuje vášmu projektu pokračovať bez prerušenia.

- Možnosti vlastnej rezby: Nie každý dodávateľ dokáže zvládnuť požiadavky na strihanie nehrdzavejúcej ocele podľa mierky. Overte si, či váš potenciálny partner ponúka konkrétne metódy reznia, ktoré vyžaduje váš projekt – laserové, vodným prúdom, plazmové alebo mechanické strihanie. Pýtajte sa na možnosti dosiahnutia tolerancií a maximálne veľkosti plechov, ktoré dokáže spracovať.

- Dostupné triedy a povrchové úpravy: Rozsiahla skladová zásoba skracuje dodacie lehoty a zabezpečuje dostupnosť materiálu. Ako uvádza Fry Steel, dodávatelia, ktorí majú na sklade viac ako 140 tried s vysokou hĺbkou zásob, umožňujú rýchlejšie dodanie a väčšiu flexibilitu v prípade zmien špecifikácií počas trvania projektu.

- Certifikáty kvality: Hľadajte certifikáciu ISO 9001:2015 ako základný predpoklad systémov riadenia kvality. Pre automobilové aplikácie certifikácia IATF 16949 indikuje, že dodávateľ spĺňa prísne požiadavky priemyslu na bezpečnosť výrobkov, stopovateľnosť a prevenciu chýb. Spoločnosť Shaoyi má certifikáciu IATF 16949, čo preukazuje jej záväzok voči štandardom kvality pre automobilový priemysel.

- Minimálne objednávacie množstvá: Niektorí dodávatelia sa zameriavajú výlučne na vysoké objemy výroby, čo ich robí nevhodnými pre prototypové množstvá alebo malé sériové výroby. Na začiatku objasnite minimálne objednávkové množstvá (MOQ), aby ste predišli strate času pri hľadaní partnerov, ktorí nedokážu vyhovieť veľkosti vašej objednávky.

- Dodatočné služby: Okrem dodávania surovín, aké ďalšie schopnosti dodávateľ ponúka? Služby vykonávané interné, ako tvárnenie, zváranie, úprava povrchu a montáž, zjednodušia váš nákupný proces. Keď materiály prejdú cez menej rúk, znížite chyby pri manipulácii a zjednodušíte riadenie projektu.

Od požiadavky na cenovú ponuku po dokončenie projektu

Keď už ste identifikovali potenciálnych dodávateľov nerezovej ocele, nákupný proces sleduje očakávateľný postup. Porozumenie tomu, čo očakávať, vám pomôže efektívne prejsť od pôvodného dopytu až po dodanie tovaru.

Fáza žiadosti o cenovú ponuku: Odovzdajte svoje špecifikácie vrátane súborov CAD, požadovaných množstiev, cieľových dát dodania a akýchkoľvek špeciálnych požiadaviek. Buďte konkrétny ohľadom tolerancií, špecifikácií povrchovej úpravy a certifikačnej dokumentácie, ktorú budete potrebovať. Nejasné požiadavky generujú nejasné cenové ponuky – podrobné dopyty dostávajú presné ceny.

Mnohí nákupcovia sa pýtajú, kde kupovať plechy z nehrdzavejúcej ocele, keď ich požiadavky na vlastné plechy z nehrdzavejúcej ocele presahujú štandardné ponuky. Odpoveď často spočíva u špecializovaných výrobcov namiesto všeobecných distribútorov kovov. Spoločnosti zamerané na individuálnu výrobu majú k dispozícii vybavenie, odborné znalosti a systémy kvality potrebné pre presnú výrobu.

Očakávaná dodacia lehota: Štandardné objednávky striebneho ocele podľa mierky zvyčajne odchádzajú do 1–3 týždňov, v závislosti od zložitosti a dostupnosti materiálu. Prototypové množstvá sa často spracujú rýchlejšie – služby rýchleho prototypovania môžu dodávať vzorové súčasti už za 5 pracovných dní. Výrobné série vyžadujú dlhšie dodacie lehoty v závislosti od objemu a potrebných sekundárnych operácií.

Na vašu konkrétnu časovú os ovplyvňuje niekoľko faktorov:

| Faktor | Vplyv na dodaciu lehotu | Stratégia na zníženie rizika |

|---|---|---|

| Dostupnosť materiálu | Špeciálne druhy môžu vyžadovať objednávky od výrobcov, čo predlžuje lehotu o 4–8 týždňov | Pred finalizáciou špecifikácií potvrďte stav skladom |

| Zložitosť objednávky | Viacnásobné tvárnicové operácie predlžujú dobu spracovania | Zjednodušte návrhy tam, kde je to možné, počas DFM kontroly |

| Množstvo | Vyššie objemy vyžadujú pomerne dlhšiu výrobu | Rozdeľte veľké objednávky na naplánované dávky |

| Dokumentácia kvality | Certifikované skúšobné správy a stopovateľnosť pridávajú ďalšie kroky spracovania | Upresnite požiadavky na dokumentáciu vopred |

| Sekundárna úprava povrchu | Leštenie, pasivácia alebo povlak predlžujú celkový čas | Zvoľte továrenské úpravy povrchu, ak to umožňujú estetické požiadavky |

Podpora projektu počas celej výroby: Najlepší dodávatelia poskytujú prehľad o stave vašej objednávky. Online platformy pre správu objednávok vám umožňujú sledovať jednotlivé fázy výroby a stav dodania bez nutnosti telefonovania. Automatické upozornenia na kľúčových milníkoch – dokončené rezanie, dokončené tvárnenie, odoslané – pomáhajú udržať váš plánovací proces na sľube.

Reaktívna zákaznícka podpora je nevyhnutná, keď sa objavia otázky. Odborní predajcovia nerobia len objednávky – spolupracujú s vami pri hľadaní optimálnych riešení. Keď spoločnosť Fry Steel opisuje svoj prístup, zdôrazňuje, že „odborný obchodný zástupca nedáva objednávky len za vás, ale spolupracuje s vami, aby ste našli dokonalý produkt.“

Overenie pred výrobou: Pre nové návrhy alebo kritické aplikácie poskytujú služby rýchleho prototypovania nevyhnutnú validáciu. Podľa príručky Hubs pre prototypovanie vám fyzické zobrazenie súčiastky pred spustením výroby zabráni drahým chybám. Moderné prototypovacie platformy ponúkajú okamžité cenové ponuky, automatickou spätnú väzbu DFM a dodaciu lehotu až 4–6 pracovných dní.

Hodnotenie prototypu vám umožňuje overiť tesnenie, funkčnosť a dokončenie povrchu ešte pred zvýšením objemu výroby. Ak sú potrebné úpravy, vykonanie zmien na úrovni prototypu stojí iba zlomok nákladov na prepracovanie výrobného nástroja alebo likvidáciu hotového tovaru.

Výber správneho partnera pre vaše individuálne potreby oceľových plechov z nehrdznúcej ocele zakladá základ úspešných projektov. Systematickým hodnotením dodávateľov podľa týchto kritérií nájdete partnere schopných dodávať kvalitné materiály včas – a tak transformovať surovú nehrdznúcu oceľ na presné komponenty, ktoré vaše aplikácie vyžadujú.

Často kladené otázky o plechoch z nehrdznúcej ocele na mieru

1. Aký je rozdiel medzi nehrdzavejúcou oceľou typu 304 a 316?

Oceľ typu 304 obsahuje 18–20 % chrómu a 8–10 % niklu, čo ju robí ideálnou pre bežné prostredia ako kuchyne alebo priemyselné kryty. Oceľ typu 316 navyše obsahuje 2–3 % molybdénu, čo zaisťuje vynikajúcu odolnosť voči bodovému a štrbinovému koróznemu poškodeniu v prostredí bohatom na chlóridy, napríklad v námornej doprave alebo chemickom priemysle. Hoci je oceľ 316 drahšia, v agresívnych podmienkach ponúka výrazne dlhšiu životnosť.

2. Ako si vybrať správnu hrúbku plechu z nehrdzavejúcej ocele?

Voľba hrúbky (gauge) závisí od konštrukčných požiadaviek, potreby tvárnosti a obmedzení hmotnosti vašej aplikácie. Náročné aplikácie, ako sú základy strojov, vyžadujú hrúbku 10–12 gauge (2,78–3,57 mm), zatiaľ čo dekoratívne panely bežne používajú 16 gauge (1,59 mm). Majte na pamäti, že vyššie hodnoty gauge znamenajú tenší materiál. Poradenstvo so spracovateľom pomôže presne prispôsobiť hrúbku konkrétnemu tvaru návrhu a požadovaným prevádzkovým parametrom.

3. Aký je najlepší spôsob rezu z nehrdzavejúcej ocele?

Optimálna metóda rezu závisí od požiadaviek vášho projektu. Laserové rezanie ponúka vynikajúcu presnosť (±0,005") s minimálnym otvorením hrany pre tenšie materiály. Vodný prúd zabezpečuje nulovú tepelne ovplyvnenú zónu, čo ho robí ideálnym pre teplom citlivé aplikácie a hrubšie materiály až do 6"+. Plazmové rezanie efektívne spracováva hrubé profily, ale vyžaduje úpravu okrajov. Mechanické strihanie zostáva nákladovo výhodné pre priame rezy na tenkých plechových doskách.

4. Kde si môžem kúpiť plechy z nehrdzavejúcej ocele na mieru?

Špecializovaní výrobcovia kovov, ako napríklad Shaoyi (Ningbo) Metal Technology, ponúkajú služby individuálneho rezania s rýchlym poskytnutím cenových ponúk a podporou pri návrhu pre výrobu (DFM). Pri výbere dodávateľa vyhodnoťte jeho schopnosti rezania, dostupné triedy a povrchové úpravy, certifikácie kvality (ISO 9001:2015, IATF 16949), minimálne objednávacie množstvá a služby rýchleho prototypovania. Poprední dodávatelia zabezpečujú odpoveď na cenovú ponuku do 12 hodín a výrobu prototypu do 5 dní, aby bolo možné overiť návrhy pred spustením výroby.

5. Aký povrchový útvar si mám zvoliť pre potravinársku nehrdzavejúcu oceľ?

úprava povrchu #4 pre mliečny priemysel alebo elektropolované povrchy sú najvhodnejšie pre aplikácie v kontakte s potravinami. Tieto hladké povrchy spĺňajú hygienické normy 3-A s priemernou drsnosťou 18–31 mikropalcov, čo zabraňuje priľnavosti baktérií a uľahčuje čistenie. Štandardná továrenská úprava povrchu 2B je postačujúca pre priemyselné zariadenia bez kontaktu s potravinami. Pre maximálny odpor voči baktériám elektropolovanie zníži drsnosť povrchu až o 50 %.

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —