Почему большинство процессов штамповки автозапчастей заканчивается неудачей, и как добиться успеха

Сердце автомобилестроения

Что такое штамповка автозапчастей?

Задумывались ли вы когда-нибудь о том, как изготавливаются такие детали автомобиля, как панели кузова, кронштейны или опоры двигателя, с высокой точностью и постоянством? Ответ на этот вопрос кроется в процессе, который называется штамповка автозапчастей . Чтобы дать определение штамповке в данном контексте, это метод производства, при котором плоские металлические листы преобразуются в сложные формы и конструкции, из которых состоит современный автомобиль. Это достигается с помощью мощных штамповочных прессов и тщательно спроектированных штампов, обеспечивающих строгое соответствие каждой детали требованиям к размерам, прочности и посадке.

Когда вы рассматриваете масштаб производственного процесса автомобилестроительной индустрии , понятно, почему штамповка играет столь важную роль. Представьте, что вы пытаетесь вручную производить тысячи, а то и миллионы абсолютно одинаковых деталей высокого качества. Звучит нереалистично, правда? Вот здесь и приходит на помощь штамповочное производство, позволяя автопроизводителям удовлетворять высокие объемы спроса быстро и точно.

Считается, что более половины всех металлических компонентов в типичном автомобиле изготавливаются с помощью процессов металлической штамповки, что делает этот метод основой автомобилестроения.

Основа современного производства автомобилей

Итак, что такое штамповка в более широкой перспективе? По сути, штамповка металла в автомобилестроении — это процесс, формирующий большую часть того, что вы видите (и не видите) в автомобиле — от наружных панелей кузова до сложных внутренних кронштейнов. Эта техника направлена не просто на формование металла; она обеспечивает прочность, стабильность и экономическую эффективность каждой детали. Автоматизируя процесс штамповки, производители автомобилей могут выпускать транспортные средства, соответствующие строгим стандартам безопасности, эксплуатационных характеристик и эстетики, при этом удерживая производственные затраты под контролем.

- Высокий объем производства: Штамповка позволяет быстро производить тысячи одинаковых деталей.

- Точность и последовательность: Каждая штампованная деталь соответствует строгим допускам, что критично для безопасности и эксплуатационных характеристик.

- Прочность: Этот процесс создает детали, способные выдерживать суровые условия повседневной эксплуатации.

Короче говоря, штамповка автозапчастей является той скрытой силой, которая обеспечивает эффективность и надежность современных автомобилей. Без нее процесс производства в современной автомобилестроительной индустрии был бы гораздо менее эффективным, а автомобили не соответствовали бы высоким стандартам, которых ожидают водители. Погрузившись глубже, вы узнаете, почему освоение этого процесса является ключом к успеху в автомобилестроении.

Изучение ключевых процессов штамповки в автомобилестроении

Объяснение ключевых технологий штамповки

Когда вы видите идеально сформованное крыло автомобиля или сложный кронштейн двигателя, задумывались ли вы когда-нибудь, как такая точность возможна в промышленных масштабах? Ответ кроется в процессе штамповки в производстве — наборе высокоспециализированных методов, которые превращают плоские металлические листы в сложные компоненты, необходимые для производства автомобильных деталей. Давайте рассмотрим три наиболее важные техники: прогрессивная штамповка, штамповка с передачей и глубокая вытяжка.

- Прогрессивная штамповка: Представьте себе промышленный станок для штамповки металла работающей как конвейер для металла. В этом процессе полоса металла перемещается через ряд станций, каждая из которых выполняет определенную операцию — такую как резка, гибка или перфорация — до тех пор, пока окончательная деталь не будет завершена. Волшебство автомобильных компонентов с последовательной штамповкой заключается в ее скорости и эффективности, что делает ее идеальной для производства больших объемов небольших деталей со сложными формами и высокой точностью.

- Штамповка с передачей детали: Теперь представьте, что детали перемещаются независимо от станции к станции. Здесь механические руки передают деталь от одного штампа к следующему, обеспечивая большую гибкость и возможность удаления излишков материала на разных этапах. Штамповка с передачей детали эффективна при создании более крупных или сложных форм, которым требуются несколько операций, но не обязательно такая же высокая скорость, как у последовательных штампов.

- Глубокая вытяжка: Всегда интересовало, как изготавливаются топливные баки или корпуса двигателей с гладкими глубокими полостями? Глубокая вытяжка — это специализированный процесс штамповки, при котором металлический лист втягивается в матрицу, формируя детали, глубина которых превышает диаметр. Эта технология идеально подходит для производства прочных полых компонентов, требующих долговечности и легкости конструкции.

Сравнение прогрессивной, трансферной и глубокой вытяжки

Выбор правильного метода штамповки зависит от формы, размера детали и объема производства. Ниже приведено сравнение этих трех процессов:

| Процесс штамповки | Лучший выбор для | Производственная скорость | Сложность оснастки | Типичные детали |

|---|---|---|---|---|

| Прогрессивная штамповка | Крупносерийное производство, небольшие и средние по размеру детали со сложными деталями | Очень высокий | Высокая (многоступенчатая) | Кронштейны, соединители, зажимы |

| Передача штамповки | Крупные сложные формы или мелкосерийное производство | Умеренный | Средняя (отдельные матрицы) | Компоненты шасси, поперечные балки, большие кронштейны |

| Глубокая вытяжка | Детали с значительной глубиной (глубина > диаметр) | Умеренный | Высокий (прецизионные матрицы и контроль) | Топливные баки, корпуса двигателей, панели кузова |

Почему выбор процесса важен в автомобилестроении

Процесс штамповки в автомобилестроении не является универсальным. Например, если производителю требуется изготовить тысячи одинаковых зажимов, то прогрессивная штамповка с использованием автоматических подающих устройств обеспечивает высокую скорость и стабильность. Однако для структурных поперечин автомобиля предпочтительнее штамповка с передачей заготовки, поскольку она обеспечивает гибкость при обработке более крупных и сложных форм. А когда речь идет о глубоких бесшовных деталях, таких как топливные баки, технология глубокой вытяжки является предпочтительным решением, хотя требует тщательного контроля свойств материала и точности инструментов.

Каждый процесс штамповки в производстве имеет свои собственные преимущества и сложности. Многопозиционные штампы отличаются эффективностью, но требуют точного выравнивания и обслуживания. Переносные штампы обеспечивают большую гибкость, но могут работать медленнее. Глубокая вытяжка требует точного контроля над потоком металла для предотвращения дефектов, но она не имеет себе равных при создании прочных, легких и сложных полых форм.

При изучении того, как выбор материалов и инструментов влияет на эти процессы, вы поймете, почему овладение искусством штамповки автомобильных деталей является ключевым для производства качественных и надежных автозапчастей.

Основные материалы для штампованных автомобильных деталей

Выбор материалов при штамповке

Когда вы смотрите на четкие линии кузова автомобиля или ощущаете прочность его рамы, задумывались ли вы когда-нибудь о том, из каких материалов состоят эти металлические детали автомобиля? Ответ не так прост, как просто «металл» — это тщательно сбалансированное сочетание науки, инженерии и экономики. Выбор правильного материала для штампованных металлических деталей — это важное решение, которое напрямую влияет на вес автомобиля, безопасность, эксплуатационные характеристики и даже его конечную стоимость.

Разберем подробнее. Наиболее распространенными материалами, используемыми для изготовления штампованных кузовных деталей автомобиля, являются стальные и алюминиевые сплавы, но выбор часто зависит от конкретной функции каждой детали. Например, конструкционная скоба может требовать прочности высокопрочной стали, тогда как легковесный капот может выиграть за счет меньшей плотности алюминия. Другие специализированные металлы, такие как нержавеющая сталь или медные сплавы, также находят применение в определенных электрических или коррозионно-активных средах.

Сталь: Классический выбор для прочности и универсальности

Штамповка стальных листов остается основой для большинства металлических деталей автомобилей. Почему? Сталь обладает удачным сочетанием высокой прочности, долговечности и экономичности. Ее особенно часто используют для компонентов шасси, несущих конструкций, отвечающих за безопасность, и каркасов кузовов, где требуется устойчивость к воздействиям и жесткость. Высокопрочные стали с повышенной прочностью (AHSS) и стали с высокой прочностью и низким легированием (HSLA) сейчас широко применяются, что позволяет уменьшить вес конструкции без ущерба для стандартов безопасности. Эти стали разработаны с учетом определенных механических свойств, что делает их идеальными для деталей, которые должны поглощать энергию при столкновении или выдерживать большие нагрузки.

Однако у стали есть и недостатки. Ее плотность означает, что она добавляет автомобилю лишний вес, что может сказаться на расходе топлива. Кроме того, если сталь не покрыта защитным слоем или изготовлена не из нержавеющей стали, она со временем может подвергаться коррозии. Global Gauge ).

Алюминий: легкие инновации для современных автомобилей

Алюминиевые автозапчасти становятся все более популярными, поскольку автопроизводители стремятся к повышению топливной эффективности и снижению выбросов. Наибольшей силой алюминия является его высокое соотношение прочности к весу — он может конкурировать со сталью по прочности в многочисленных применениях, при этом значительно уменьшая вес детали. Это делает его предпочтительным выбором для кузовных панелей, колесных дисков, рычагов подвески и даже некоторых деталей двигателя. Алюминий также обладает естественной устойчивостью к коррозии, что положительно сказывается на долговечности и внешнем виде.

Однако алюминий не подходит для всех задач идеально. Он, как правило, дороже стали и, несмотря на прочность, может быть непригоден для самых требовательных конструкционных применений. Именно поэтому производители часто используют комбинацию обоих металлов, оптимизируя выбор для потребностей каждой детали.

Сталь против алюминия в современных автомобилях: преимущества и недостатки

- Преимущества стали: Высокая прочность, отличная долговечность, экономическая эффективность, универсальность для множества деталей автомобильной штамповки.

- Недостатки стали: Тяжелее (увеличивает массу транспортного средства), может корродировать, если не обработан должным образом.

- Преимущества алюминия: Легкий (повышает топливную эффективность), прочный при своем весе, естественно устойчивый к коррозии, пригодный к переработке.

- Недостатки алюминия: Как правило, дороже, не такой прочный, как сталь, для некоторых конструктивных применений, может быть сложнее в обработке при определенных процессах штамповки листового металла.

Другие металлы в автомобильной штамповке

Хотя сталь и алюминий доминируют, в штамповке автомобильных деталей иногда используются и другие металлы. Нержавеющая сталь применяется благодаря своей устойчивости к коррозии в выпускных системах и отделке. Сплавы меди необходимы для электрических разъемов и проводных компонентов благодаря своей высокой проводимости. Каждый материал выбирается исходя из уникальных требований детали — будь то прочность, проводимость или устойчивость к воздействию окружающей среды.

В конечном итоге, правильный выбор материалов при штамповке металлических деталей в автомобилестроении — это поиск баланса. Речь идет о соответствии свойств каждого металла потребностям автомобиля, гарантируя, что каждая штампованная деталь — от ударопрочной рамы до легковесного капота — обеспечивала безопасность, эксплуатационные характеристики и экономическую выгоду. В следующем разделе вы увидите, как наука о проектировании инструментов и штампов превращает эти выборы материалов в реальность, формируя каждую деталь конечного продукта.

Ключевая роль проектирования инструментов и штампов

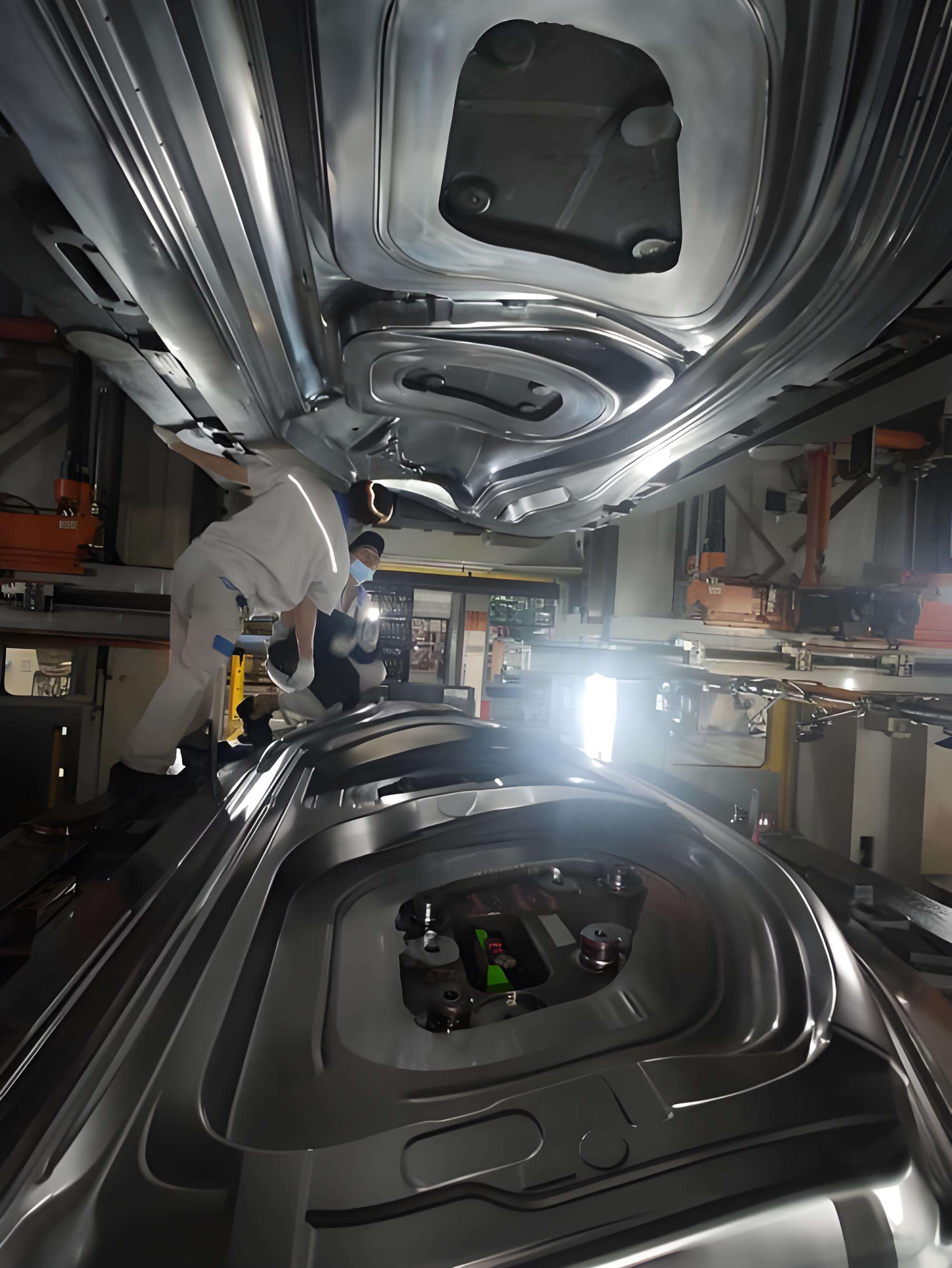

Наука проектирования инструментов и штампов

Задумывались ли вы когда-нибудь, почему некоторые штампованные автомобильные детали идеально подходят друг к другу, а другие сталкиваются с проблемами качества или преждевременным износом? Разница часто заключается в дизайне и инженерии машины для штамповки которые формируют каждый металлический элемент. Представьте штамп как индивидуальную форму — его точность определяет, будет ли автомобильный крылышек, кронштейн или панель соответствовать жестким допускам, необходимым для современных автомобилей.

Так что же делает штамп идеальным штамповочная матрица для автомобилестроения ? Все начинается с инженерного мастерства. Формы разрабатываются с использованием передового программного обеспечения САПР, при этом каждая кривая, край и деталь адаптируются под конкретную деталь. Цель состоит в том, чтобы металл плавно растекался, точно формировался и легко освобождался — без трещин, складок или деформации. Даже незначительный дефект в дизайне формы может привести к дорогостоящим дефектам или задержкам в производстве.

Выбор материалов: Почему важны материалы штампов

Звучит сложно? Так и есть. Выбор материала для автомобильная штамповочная форма напрямую влияет на его эффективность и срок службы. Большинство штампов для автомобилей изготавливаются из специальных инструментальных сталей — таких как D2 или A2 — выбранных за их исключительную твердость, устойчивость к износу и прочность. Эти сплавы часто содержат хром, ванадий и молибден для повышения долговечности и устойчивости к растрескиванию. Для более крупных тел штампов часто используется чугун (серый или ковкий) благодаря своей стабильности и экономичности, а для усиления критических режущих кромок могут применяться вставки из карбида.

- Инструментальные стали (D2, A2): Высокая твёрдость и износостойкость для длительных производственных циклов.

- Чугун: Отличная вибростойкость и обрабатываемость для крупногабаритных конструкций матриц.

- Твердосплавные пластины: Исключительная стойкость кромок для применений с высоким объемом или абразивным воздействием.

Правильное сочетание обеспечивает способность матриц выдерживать гигантские усилия штамповки — цикл за циклом — без потери формы и точности.

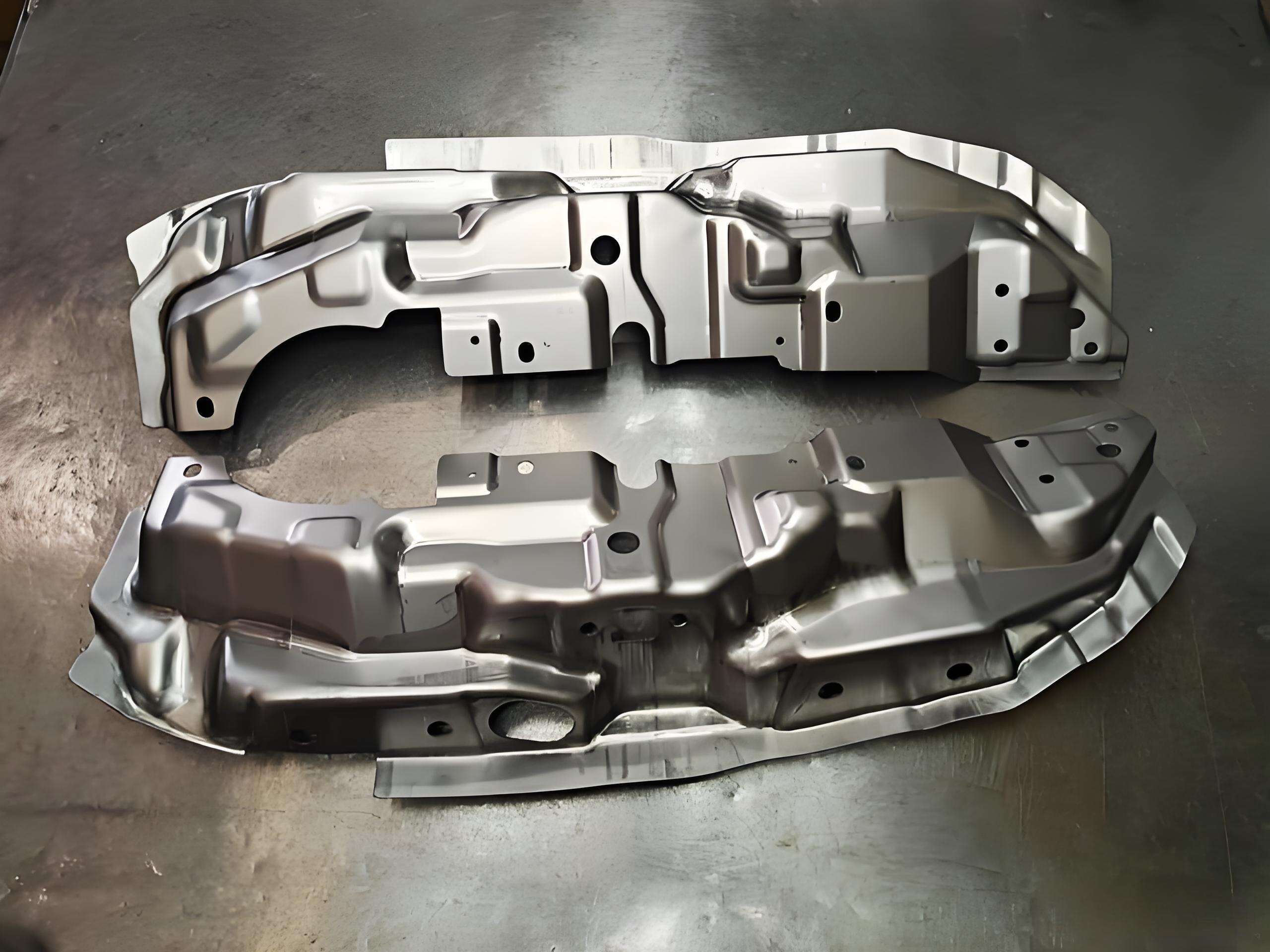

От пробных штамповок до массового производства

Прежде чем матрица будет использоваться в полномасштабном производстве, производители часто полагаются на пробные штамповки для проверки проектов и выявления проблем на ранних этапах. Пробное оснащение — иногда называемое мягкой оснасткой — позволяет быстро и экономически эффективно выпускать небольшие партии для испытаний и корректировки проекта. Этот этап имеет ключевое значение: он дает возможность инженерам усовершенствовать матрицу, скорректировать допуски и убедиться, что окончательная штамповочная матрица для автомобилестроения обеспечивает стабильные, высококачественные результаты при массовом производстве.

- Прототипные штампы позволяют выявить возможные проблемы до начала инвестиций в дорогостоящую жесткую оснастку.

- Они сокращают разрыв между концепцией и производством, ускоряя выход новых моделей на рынок.

После подтверждения конструкции создается жесткая оснастка для массового производства, гарантируя, что каждая штампуемая деталь соответствует строгим стандартам.

Обслуживание и контроль износа: защита ваших инвестиций

Представьте, что вы вложились в прецизионное оборудование автомобильная штамповочная форма —а затем заметили, что его производительность снизилась после нескольких тысяч циклов. Именно поэтому постоянное обслуживание и контроль износа являются обязательными. Регулярные проверки, очистка и своевременный ремонт продлевают срок службы как прототипных, так и производственных штампов, предотвращая появление дефектов и дорогостоящие простои. Износостойкие материалы и поверхностные обработки (например, нитроцементация или нанесение твердого хрома) дополнительно увеличивают срок службы, обеспечивая стабильное качество каждой штампуемой детали — цикл за циклом.

В заключение, успех штамповки автозапчастей зависит от искусства и науки проектирования инструментов и штампов. От выбора материалов до создания прототипов и технического обслуживания, каждая деталь влияет на качество, эффективность и надежность конечного продукта. Далее давайте рассмотрим, как строгие стандарты контроля качества обеспечивают соответствие каждой штампованной детали ожиданиям отрасли.

Контроль качества и стандарты точности

Обеспечение качества каждой детали

Когда вы задумываетесь о количестве штампованных механических сборок в одном автомобиле, у вас может возникнуть вопрос: как производители обеспечивают соответствие каждой компоненты строгим стандартам? Ответ заключается в строгой системе контроля качества — той, которая отличает качественные запчасти для автомобилей от тех, которые не соответствуют требованиям. В сфере штамповка автозапчастей , качество — это не просто модное слово; это обязательное требование, определяющее безопасность, эксплуатационные характеристики и долгосрочную надежность.

Основой этой системы является концепция точные допуски .Представьте себе штампованный кронштейн или компонент шасси, отличающийся всего на доли миллиметра. Даже такое небольшое отклонение может привести к проблемам при сборке, скрипам или, в крайних случаях, к рискам безопасности. Именно поэтому каждый этап штамповочного процесса находится под пристальным контролем — от первого удара матрицы до финального осмотра. Производители, стремящиеся к высокоточному штампованию должны выпускать детали, которые идеально подходят друг к другу, безупречно функционируют и выдерживают реальные нагрузки.

Соблюдение стандартов качества в автомобилестроении

Итак, что требуется для постоянного достижения такого уровня точности? В отрасли используются общепризнанные международные стандарты и сертификаты, наиболее значимым из которых является IATF 16949 . Этот стандарт, разработанный Международной автомобильной рабочей группой, специально адаптирован для поставщиков автокомпонентов и базируется на стандарте ISO 9001. Он требует, чтобы компании внедряли надежные системы управления качеством, сосредоточенные на предотвращении дефектов, контроле процессов и непрерывном совершенствовании.

Сертификация по IATF 16949 — это больше, чем значок, — это доказательство того, что производитель может стабильно поставлять сборки штампованных механических деталей, соответствующих самым высоким требованиям автомобилестроения. Это также сигнал для клиентов и автопроизводителей о том, что поставщик привержен качеству, минимизации рисков и постоянному совершенствованию Менеджер PPAP ).

Еще одним краеугольным камнем обеспечения качества является Процесс утверждения производственных деталей (PPAP) . Представьте PPAP как подробный контрольный список, который гарантирует, что каждая новая или измененная деталь полностью протестирована до начала массового производства. Он охватывает все аспекты — от проектной документации и сертификации материалов до исследований способности процессов и проверки образцов. Следуя PPAP, производители могут выявить возможные проблемы на раннем этапе, гарантируя, что на сборочную линию попадут только детали, соответствующие всем требованиям.

- Входной контроль материалов: Проверка того, что исходные материалы соответствуют установленным техническим характеристикам до начала штамповки.

- Контроль в процессе производства: Контроль критических размеров и характеристик на каждом этапе штамповки, обеспечивая соблюдение жестких допусков.

- Первичный контрольный осмотр: Подробный осмотр и документирование первой детали с нового штампа или производственной партии.

- Финальный контроль качества: Комплексная проверка готовых деталей по параметрам отделки поверхности, точности прилегания и функциональной эффективности.

- Представление PPAP: Предоставление полной документации и образцов деталей заказчику для утверждения перед началом массового производства.

- Текущие аудиты процесса: Регулярные проверки с целью обеспечения стабильности процесса, калибровки оборудования и стандартов обучения операторов.

Почему качество имеет значение для запчастей рынка послепродажного обслуживания и оригинального оборудования

Всегда покупали хорошие неоригинальные автозапчасти и задумывались, почему одни бренды постоянно превосходят другие? Дело часто в их приверженности этим стандартам качества. Лучшие поставщики — те, кто предлагает наивысшее качество на рынке неоригинальных автозапчастей, — инвестируют в передовые испытания, сертификации и постоянное совершенствование. Они понимают, что одна неисправная скоба или плохо штампованная панель могут подорвать работу всего транспортного средства и его репутацию.

При производстве штампованных деталей внимание к деталям еще более критично. Для высоконагруженных применений — таких как крепления подвески или опоры трансмиссии — требуются детали, способные выдерживать экстремальные нагрузки и суровые условия. Именно поэтому ведущие компании в отрасли выходят за рамки базовых требований, применяя испытания в реальных условиях, передовые материалы и надежные методы контроля процессов, чтобы поставлять сборки штампованных механических деталей, способных выдержать самые тяжелые условия эксплуатации.

Как вы можете видеть, контроль качества является основой надежных штампованных деталей для автомобилей. От международных сертификатов до непосредственных проверок — каждый этап направлен на обеспечение высоких стандартов качества каждой детали, будь то оригинальная деталь или аналог. Далее рассмотрим, как эти качественные штампованные детали применяются в современном автомобиле, обеспечивая функционирование всего — от кузовных панелей до трансмиссии.

Применение штампованных деталей в современных автомобилях

Штампованные детали от бампера до бампера

Когда вы смотрите на современный автомобиль, вы понимаете, что почти каждая система зависит от штампованных металлических компонентов . Но где именно используются эти штампованные детали и почему они так широко производители автозапчастей применяются? Давайте разберем автомобиль по секциям, чтобы вы смогли увидеть, насколько важны штампованные металлические детали автомобилей эти детали для конструкции и функциональности.

-

Панели кузова (BIW)

- Двери, капоты, крылья, крыши, крышки багажника и задние боковые панели

- Эти большие панели придают автомобилю форму и обеспечивают первую линию защиты при столкновении.

-

Шасси и конструктивные компоненты

- Кронштейны, поперечины, лонжероны, подрамники и усилители бамперов

- Эти оттискные части важны для устойчивости, поглощения энергии удара и крепления других систем.

-

Трансмиссия и моторный отсек

- Опоры двигателя, картеры коробки передач, масляные поддоны, защитные кожухи топливных форсунок и соединители кабелей аккумулятора

- Здесь, автомобильные штампованные металлические детали должны выдерживать тепло, вибрацию и механическое напряжение.

-

Подвеска и рулевое управление

- Рычаги подвески, тяги, кронштейны крепления и контактные терминалы датчика рулевого колеса

- Эти штампованные металлические детали помогают обеспечить плавную управляемость и точный отклик рулевого управления.

-

Интерьер и элементы безопасности

- Направляющие сидений, пряжки/замки ремней безопасности, рамки панели приборов и центральные консоли

- Штампованные детали здесь сочетают безопасность, комфорт и стиль — например, прочная фурнитура ремней безопасности или элегантные опоры приборной панели.

-

Электрика и подключение

- Корпуса ЭБУ, клеммы аккумулятора, шинные перемычки и электрические разъемы

- Точная штамповка разъемов обеспечивает надежную передачу энергии и сигналов по автомобилю.

Распространенные применения в автомобильных системах

Почему производители автомобильных деталей выбрать листовую штамповку для множества применений? Здесь ключевое — это стабильность, стоимость и гибкость. Автомобильные штамповые части можно производить в больших объемах с минимальными отходами, сохраняя точные допуски для посадки и функциональности. Независимо от того, рассматриваете ли вы прочную раму под автомобилем или детальную отделку внутри салона, штампованные металлические детали автомобилей вездесущи.

Представьте себе сборку автомобиля без штампованных кронштейнов, панелей кузова или соединителей — практически невозможно было бы достичь такого же качества или эффективности. Именно поэтому ведущие производители автозапчастей и автомобильные штамповые части поставщики инвестируют в современные процессы штамповки, чтобы удовлетворить эволюционирующие требования современных автомобилей. По мере того как индустрия переходит к более легким и сложным конструкциям, значение штампованных металлических компонентов будет только продолжать расти.

Далее рассмотрим, как эти штампованные детали адаптируются к новым тенденциям — таким как электрификация и облегчение конструкций — чтобы формировать будущее автомобильного производства.

Перспективные тенденции в автомобильной штамповке на 2025 год

Штамповка для следующего поколения автомобилей

Всегда ли вы задумывались о том, как переход на электромобили (EV) и стремление к созданию более легких и эффективных автомобилей меняет мир штамповки автомобильных деталей? Когда вы гуляете по автосалону или пролистываете анонсы последних автомобильных новинnek, вы обязательно заметите, что современные автомобили выглядят и ведут себя иначе, чем модели, выпущенные всего несколько лет назад. Эта трансформация не случайна — она обусловлена новыми требованиями к топливной эффективности, устойчивому развитию и применению передовых технологий, которые меняют рынок рынок штампованных автомобильных компонентов (Аналитика данных рынка ).

Облегчение конструкции — одна из самых актуальных тенденций на вторичном рынке автопроизводители и производители автомобилей для вторичного рынка многие ищут способы уменьшить вес транспортного средства, не жертвуя прочностью или безопасностью. Почему? Более легкие автомобили потребляют меньше энергии, что означает лучшую топливную экономичность для бензиновых автомобилей и более длительный запас хода для электромобилей. Производство деталей автомобилей методом штамповки лежит в основе этого перехода, поскольку производители все чаще обращаются к передовым материалам и инновационным методам штамповки, чтобы создавать более тонкие и прочные детали.

- Сталь повышенной прочности и алюминий: Эти материалы теперь являются стандартными для автомобильной штамповки металла , обеспечивая необходимую прочность для безопасности при столкновении при значительно меньшем весе.

- Сложные геометрии: Современные штамповочные прессы могут формировать сложные формы, которые ранее были невозможны, позволяя создавать более легкие, но прочные конструктивные элементы.

Влияние электромобилей и снижения веса

Представьте себе внутреннее устройство электромобиля. Вместо большого двигателя вы найдете корпуса батарей, кожухи электродвигателей и специализированные системы охлаждения — все они требуют точных штампованных металлических деталей. Рост популярности электромобилей стимулирует рост спроса на специализированные автомобильной штамповки металла предназначен для новых применений. Но дело не только в новых формах; важно соответствовать строгим требованиям к прочности, тепловому управлению и электрической изоляции.

Производители адаптируют свои процессы штамповки для решения этих задач. Например, высокотоннажные серво-прессы обеспечивают необходимый контроль и усилие для формирования толстых многослойных крышек аккумуляторов или сложных деталей электродвигателей с высокой точностью. Также становятся стандартом автоматизация и системы контроля качества на основе искусственного интеллекта, гарантируя, что каждая штампуемая деталь соответствует высоким требованиям рынка электромобилей.

- Корпуса аккумуляторов: Требуют прочных, легких и точно герметизированных штамповок из металла для защиты чувствительных элементов и управления теплом.

- Корпуса электродвигателей: Предъявляют требования к сложным формам и высокой точности, чтобы обеспечить тихую и эффективную работу.

- Легкие конструкции: Каждый сэкономленный грамм в шасси, подвеске и кузовных панелях способствует повышению эффективности и улучшению характеристик.

Что дальше для рынка штампованных автомобильных компонентов?

Впереди нас ждет рост, поскольку рынок штампованных автомобильных компонентов представляет собой устойчивый рост, поскольку OEM-производители и производители автомобилей для вторичного рынка стремятся удовлетворить изменяющиеся потребительские и нормативные требования. Следует ожидать дальнейших инвестиций в автоматизацию, робототехнику и цифровой контроль качества, поскольку тенденции на рынке автомобильных запчастей требуют более умных, безопасных и устойчивых транспортных средств ( Spherical Insights ).

В заключение, будущее штамповки автомобильных деталей связано с адаптивностью. Независимо от того, каковы вызовы — электрификация, облегчение конструкции или новые стандарты безопасности, производители, которые внедряют инновации в материалах, оборудовании и контроле процессов, возглавят отрасль. По мере продвижения вперед выбор правильного партнера по штамповке станет более важным, чем когда-либо — тема, которую мы рассмотрим далее, когда будем обсуждать, как выбрать поставщика, способного не отставать от этих быстрых изменений.

Выбор партнера по прецизионной штамповке

Как выбрать правильного партнера по штамповке

Когда вы беретесь за поставку штампованных компонентов для вашего следующего автомобильного проекта, ставки высоки. Одна ошибка в выборе поставщика может привести к срыву сроков, проблемам с качеством или дорогостоящим отзывам. Как же убедиться, что ваш партнер по штамповка автозапчастей предоставляет надежность и инновации? производители автозапчастей — правильные вопросы могут сыграть решающую роль.

Ключевые факторы при выборе поставщика

Звучит сложно? Не обязательно. Ведущие компании по штампованию автомобилей делятся несколькими ключевыми характеристиками, которые выделяют их среди конкурентов. Вот практичный контрольный список, который поможет вам принять решение:

- Сертификация IATF 16949: Этот всемирно признанный стандарт является обязательным для поставщиков в автомобильной промышленности. Он подтверждает, что система управления качеством компании соответствует самым строгим требованиям отрасли — снижает ваши риски и гарантирует стабильное качество компонентов.

- Возможности собственного производства инструментов: Искать производители автозапчастей которые разрабатывают и изготавливают собственные штампы и инструменты. Наличие собственных мощностей означает более быструю окупаемость, лучший контроль процессов и гибкость при оперативном внесении изменений в проекты или решении производственных задач.

- Экспертиза материалов: Может ли ваш поставщик уверенно работать как с высокопрочной сталью (AHSS), так и с алюминием? Знание свойств материалов имеет ключевое значение для современных автомобилей, особенно в условиях роста спроса на индивидуальные решения для штамповки автомобильных металлических деталей, обусловленного стремлением к снижению массы и электрификации транспорта.

- Доказано: Уточните информацию о предыдущих проектах, отзывах клиентов и опыте реализации сложных сборок. Лучшие производители автозапчастей на вторичном рынке имеют опыт выполнения сложных технических требований для глобальных автомобильных брендов.

- Комплексные производственные услуги: Партнер, предлагающий полный спектр услуг, может упростить управление вашей производственной цепочкой — объединяя штамповку, обработку на станках с ЧПУ, сварку и сборку под одной крышей. Такой подход часто обеспечивает лучшую координацию, сокращает сроки поставок и минимизирует риск возникновения проблем с качеством.

Почему данные критерии так важны

Выбор среди компании по штампованию металлов для автомобилей речь идет не только о цене — речь идет о минимизации рисков и обеспечении устойчивости вашего проекта к будущим изменениям. Например, партнер, обладающий собственными инструментами, может быстро внести коррективы в дизайн, а глубокие знания в области материалов гарантируют, что ваши детали будут работать так, как задумано, независимо от того, сделаны ли они из легкого алюминия или сверхпрочной AHSS-стали. Компании, которые инвестируют в сертификацию качества и цифровые производственные системы, также с большей вероятностью будут обеспечивать стабильные результаты, соответствующие высоким стандартам как OEM-производителей, так и поставщиков высококачественных запчастей для послепродажного рынка .

Шаои Метал Технолоджи Ко., Лтд.: Образцовый партнер

Если вы ищете поставщика, который соответствует всем требованиям, Shaoyi Metal Technology Co., Ltd. выделяется среди остальных нестандартная штамповка металла для автомобилей поставщики. Как ведущая интегрированная компания в Китае, предлагающая решения для прецизионных металлических деталей автомобилей, Shaoyi сочетает в себе сертификат IATF 16949, собственные инструменты и инженерные разработки, а также проверенный опыт в работе с алюминием, сталью и специальными сплавами. Их комплексный подход — от анализа проектной технологичности (DFM) до массового производства — завоевал доверие глобальных автомобильных брендов.

Что отличает Shaoyi от других компании по штампованию автомобилей это их приверженность цифровой эффективности и качества. Совремшие системы MES для прозрачности производства, быстрое прототипирование для проверки проектов, а также солидный опыт работы с OEM-производителями и лидерами рынка послепродажного обслуживания демонстрируют то, что производители автозапчастей на вторичном рынке должен предлагать партнер: надежность, гибкость и техническую оснащенность.

"Выбор партнера по штамповке — это не просто удовлетворение сегодняшних потребностей, это закладывание основы для будущих инноваций и роста."

При оценке потенциальных партнеров используйте этот контрольный список для сравнения их возможностей и квалификации. Правильный выбор не только поможет избежать распространенных ошибок при штамповке автозапчастей, но и обеспечит успех вашему бизнесу по мере развития автомобильной промышленности.

Часто задаваемые вопросы о штамповке автозапчастей

1. Что такое штамповка автозапчастей и почему она важна в производстве автомобилей?

Штамповка автозапчастей — это процесс формирования плоских металлических листов в точные автомобильные компоненты с использованием мощных прессов и штампов. Этот процесс важен, поскольку позволяет производить в больших объемах, с высокой точностью и долговечностью детали, такие как панели кузова, кронштейны и крепления двигателя, которые составляют основу современного автомобилестроения.

2. Какие материалы обычно используются в автомобильной металлоштамповке?

Наиболее распространенными материалами являются различные марки стали, включая высокопрочную сталь (AHSS), и алюминиевые сплавы. Сталь обеспечивает прочность и экономическую эффективность для конструктивных деталей, тогда как алюминий обеспечивает легкость для повышения топливной эффективности. Производители также могут использовать нержавеющую сталь или медные сплавы для специализированных задач.

3. Как производители обеспечивают качество штампованных автомобильных деталей?

Качество обеспечивается благодаря строгим стандартам, таким как сертификация IATF 16949, валидация PPAP и тщательные проверки на каждом этапе. Ведущие поставщики используют передовые методы испытаний, контроль в процессе производства и регулярные аудиты, чтобы гарантировать, что каждая штампованная деталь соответствует точным допускам и требованиям к эксплуатации.

4. Какие основные процессы штамповки используются для изготовления автомобильных компонентов?

Производители автомобилей используют штамповку с использованием компрессионной матрицы для производства небольших деталей крупными партиями, штамповку с переносом матрицы для более крупных или сложных форм и вытяжку для деталей с существенной глубиной. Выбор процесса осуществляется на основании геометрии деталей, объема производства и потребностей применения.

5. Как выбрать подходящего партнера по производству автомобильных деталей методом штамповки?

Ищите поставщика, имеющего сертификат IATF 16949, собственное оснащение, проверенный опыт работы с различными материалами и надежную репутацию среди глобальных брендов. Компании, такие как Shaoyi Metal Technology Co., Ltd., предлагают комплексные услуги, цифровую эффективность и надежные системы обеспечения качества, снижая риски и гарантируя надежность и высокое качество деталей.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —