Почему производители выбирают рычаги подвески из штампованной стали

Краткое содержание

Производители используют штампованные стальные рычаги подвески в первую очередь потому, что это наиболее экономически выгодное решение для массового производства. Этот метод позволяет быстро изготавливать большое количество деталей при низкой себестоимости единицы продукции, обеспечивая достаточную прочность и долговечность для эксплуатации в большинстве стандартных легковых автомобилей. Хотя альтернативы, такие как алюминий или трубчатая сталь, обеспечивают лучшие эксплуатационные характеристики, штампованная сталь представляет собой разумный компромисс между стоимостью, функциональностью и потребностями среднего водителя.

Основной фактор: экономическая эффективность и производственная рентабельность

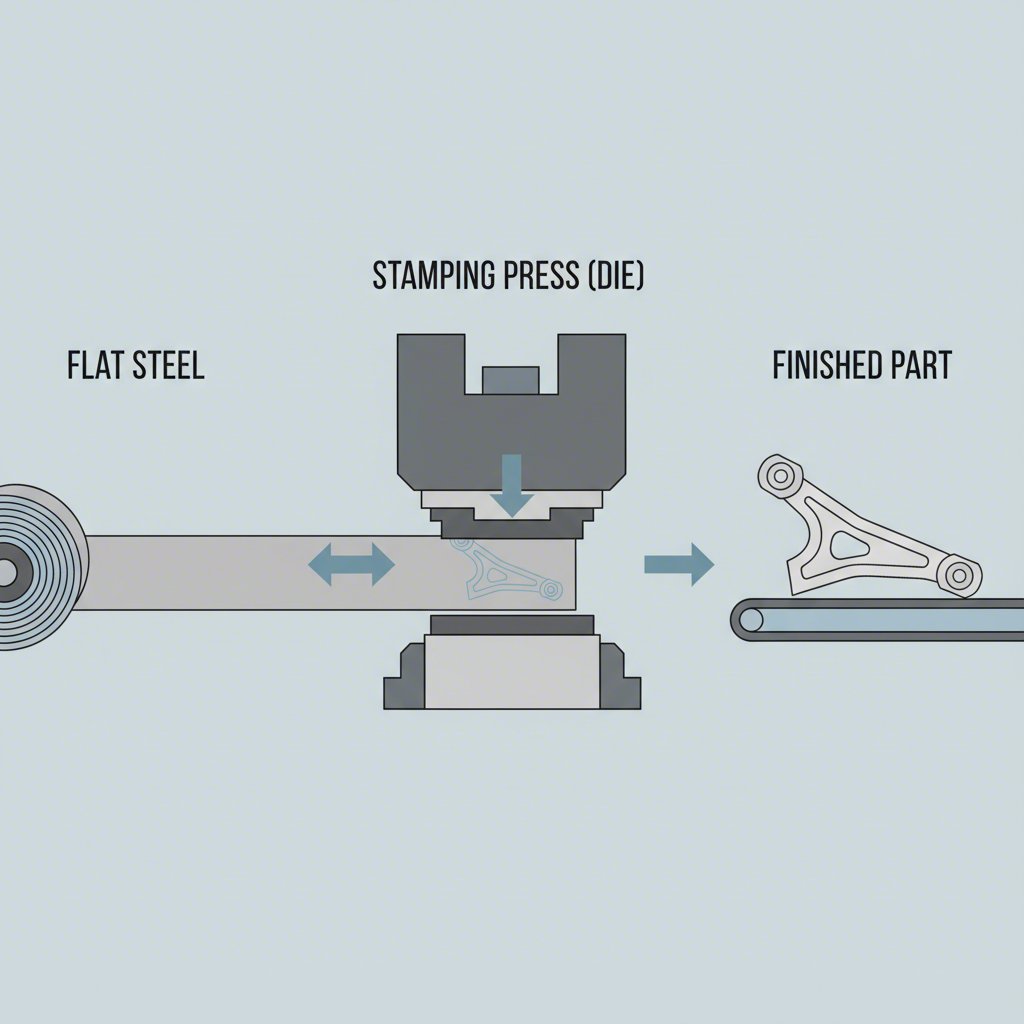

Решение использовать штампованную сталь для такого важного компонента, как рычаг подвески, обусловлено экономическими аспектами современного автомобильного производства. Рычаг подвески — это ключевое звено, соединяющее шасси автомобиля с колесной сборкой, и его конструкция напрямую влияет на управляемость и устойчивость. Штампованные стальные рычаги изготавливаются путем прессования стальных листов в заданную форму с помощью высоконапорной матрицы. Этот процесс чрезвычайно быстр, отличается высокой воспроизводимостью и создает минимальные отходы, что делает его идеальным для масштабов глобального автомобильного производства.

По сравнению с другими методами, такими как литье или ковка алюминия, штамповка стали значительно дешевле. Сырье обходится дешевле, а также требуется меньше энергии и времени на производство. Эта экономия, умноженная на миллионы автомобилей, выпускаемых каждый год, существенно влияет на конечную цену автомобиля. Это также делает запасные части более доступными для потребителей, способствуя снижению долгосрочных затрат на владение автомобилем. Основное внимание уделяется производству деталей, которые, как отмечают эксперты по подвескам, обладают достаточной прочностью для большинства водителей, придерживающихся движения по асфальтированным дорогам.

Этот производственный выбор является взвешенным компромиссом. Хотя сталь, полученная штамповкой, не является самым лёгким или высокопроизводительным вариантом, она соответствует или превосходит структурные требования для повседневной эксплуатации. Данный процесс обеспечивает единообразие миллионов деталей, что критически важно для безопасности автомобилей и эффективности сборочной линии. Для автопроизводителей, стремящихся к точности и надёжности в этой области, незаменимыми являются специализированные компании. Например, такие компании, как Shaoyi (Ningbo) Metal Technology Co., Ltd. демонстрируют необходимый высокотехнологичный подход, используя передовые автоматизированные производства для поставки сложных штампованных компонентов, отвечающих строгому автомобильному стандарту качества IATF 16949, что гарантирует экономичность и надёжность на всех этапах — от прототипирования до массового производства.

Подробный анализ характеристик: соотношение прочности, веса и долговечности

Хотя основным фактором является стоимость, производительность штампованных стальных рычагов подвески — это история хорошо известных компромиссов. Их главное преимущество — прочность и долговечность при типичных нагрузках. Сталь по своей природе является прочным материалом, способным выдерживать значительные усилия, возникающие в подвеске автомобиля при ускорении, торможении и прохождении поворотов. Для тяжелых транспортных средств, таких как грузовики и внедорожники, или для применений, где важна надежность, способность стали выдерживать большие нагрузки и удары делает её логичным выбором, как отмечено в сравнении от Metrix Premium Parts .

Однако эта прочность имеет два основных недостатка: вес и восприимчивость к коррозии. Сталь значительно тяжелее алюминия, что увеличивает "неприкачанную массу" транспортного средствавес всех компонентов, не поддерживаемых пружинами. Более высокая масса может сделать подвеску менее чувствительной к дорожным неисправностям, что может привести к более жесткой езде и менее точной управляемости. Для высокопроизводительных автомобилей, где каждый килограмм имеет значение, этот дополнительный вес является существенным недостатком.

Другой важный вопрос - коррозия. Как объясняется в руководстве GMT Rubber , штампованные стальные рычаги подвержены коррозии, особенно во влажных климатах или в регионах, где дороги посыпают солью зимой. Ржавчина со временем может нарушить целостность конструкции рычага, что приведет к возможному выходу его из строя. Хотя производители наносят защитные покрытия, они могут быть повреждены дорожным мусором, обнажая сталь. Для владельцев автомобилей это означает, что регулярный осмотр на наличие ржавчины и трещин необходим для долгосрочной безопасности.

| Особенность | Штампованные стальные рычаги управления |

|---|---|

| Достоинства |

|

| Недостатки |

|

Штампованная сталь против альтернатив: сравнительный анализ

Чтобы понять, почему штампованная сталь настолько распространена, необходимо сравнить ее непосредственно с популярными альтернативами: литым алюминием и трубчатой сталью. Каждый материал выбирается для достижения конкретных инженерных целей, будь то семейный седан, роскошный внедорожник или классический «масл-кар». Выбор никогда не бывает произвольным и всегда предполагает баланс между стоимостью, весом и эксплуатационными характеристиками.

Рычаги из литого алюминия являются популярной модернизацией и зачастую входят в стандартную комплектацию автомобилей премиум-класса и спортивных моделей. Основное преимущество алюминия — его малый вес, что значительно снижает неподрессоренную массу. Это обеспечивает более отзывчивую подвеску, улучшенное качество езды и лучшую управляемость. Алюминий также обладает естественной устойчивостью к коррозии. Однако его производство дороже, и при экстремальных ударных нагрузках он может быть более склонен к трещинам или поломкам по сравнению со сталью, которая сначала, как правило, деформируется.

Трубчатые стальные рычаги являются распространенной модернизацией сторонних производителей, особенно для классических автомобилей и гоночных применений. Как указано производителем деталей для повышения производительности QA1 , трубчатые рычаги изготавливаются из высокопрочной стальной трубы, которая обладает значительно лучшим соотношением прочности к весу по сравнению со штампованной сталью. Они существенно легче и жестче, а их конструкция позволяет оптимизировать геометрию подвески, например, увеличить продольный наклон оси поворота для улучшения устойчивости на высокой скорости. Хотя они прочнее и легче штампованной стали, их производство намного дороже, что делает их непригодными для массового производства автомобилей.

| Особенность | Штампованная сталь | Литой алюминий | Трубчатая сталь |

|---|---|---|---|

| Стоимость производства | Низкий | Средний-высокий | Высокий |

| Типичное применение в транспортных средствах | Стандартные легковые автомобили, базовые модели грузовиков | Автомобили премиум-класса, спортивные автомобили, внедорожники | Спортивные/гоночные автомобили, модернизация классических автомобилей |

| Вес | Тяжёлый | Светлый | Легкая-средняя |

| Жесткости | Хорошо | Очень хорошо | Отличный |

| Стойкость к коррозии | Плохо (требуется покрытие) | Отличный | Плохо (требуется покрытие) |

| Идеальный случай использования | Экономичная повседневная эксплуатация | Улучшенный комфорт езды и управляемость | Максимальная производительность и регулировка |

Часто задаваемые вопросы о материалах рычагов подвески

1. Какой материал наилучший для рычагов подвески?

Для всех рычагов подвески не существует единого «наилучшего» материала; оптимальный выбор полностью зависит от назначения транспортного средства и приоритетов водителя. Для подавляющего большинства автомобилей, используемых в повседневной эксплуатации, штампованная сталь является наилучшим вариантом, поскольку обеспечивает необходимую прочность по минимально возможной стоимости. В автомобилях класса люкс или спортивных моделях, где качество езды и управляемость являются первостепенными, зачастую предпочтительнее легкий литой алюминий. Для автомобилей, предназначенных исключительно для трека, или восстановления классических автомобилей с целью достижения максимальной производительности, трубчатая сталь предлагает наилучшее сочетание прочности, лёгкого веса и геометрической точности.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —