Что такое фосфатирование? Типы, когда использовать каждый из них и почему

Что такое фосфатирование и зачем оно нужно?

Что означает фосфатирование в обработке металлов

Задумывались ли вы, почему некоторые автомобильные детали служат дольше или почему краска лучше держится на определённых металлических поверхностях? Ответ часто кроется в процессе, который называется фосфатирование . Проще говоря, фосфатирование — это химическая конверсионная обработка, которая превращает верхний слой металла — обычно углеродистой стали или низколегированной стали — в плотный, кристаллический фосфатное покрытие . Этот слой не является краской или металлическим покрытием. Вместо этого он представляет собой новую поверхность, образованную в результате химической реакции, предназначенной для повышения коррозионной стойкости, адгезии краски и смазываемости в таких отраслях, как автомобилестроение, производство крепежа, бытовая техника и нефтепромысловое оборудование.

Как формируется конверсионное фосфатное покрытие

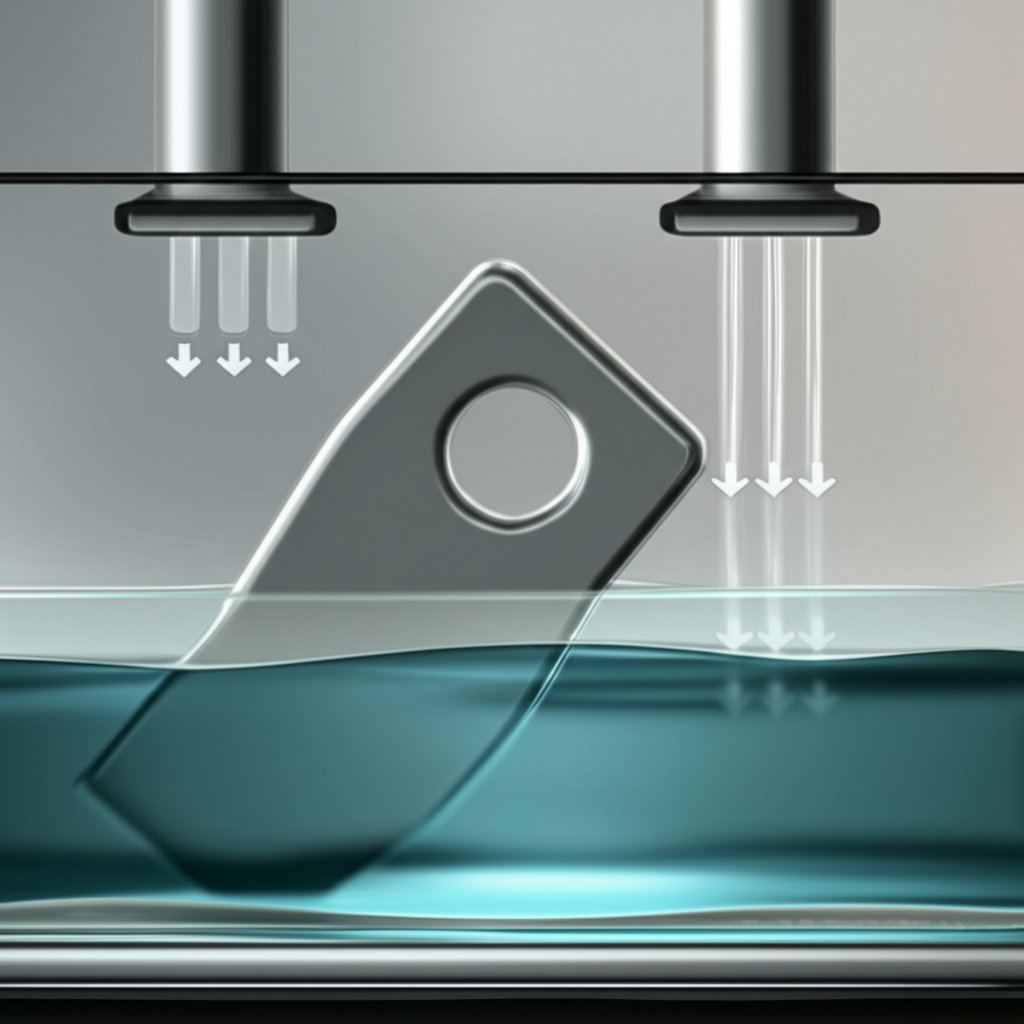

Звучит сложно? Представьте, что металлическая деталь погружается в специальный раствор, содержащий фосфорную кислоту и ионы металлов, такие как цинк, железо или марганец. Кислота мягко реагирует с металлом, и по мере протекания реакции образуются кристаллы фосфата, которые закрепляются на поверхности, формируя равномерный микрокристаллический слой, известный как фосфатное конверсионное покрытие этот процесс иногда называют фосфатированием, и он тщательно адаптируется в зависимости от основного металла и требуемых эксплуатационных характеристик. Например, хотя сталь является наиболее распространённым материалом, специализированные химические составы позволяют проводить фосфатирование алюминия или сталей с цинковым покрытием (источник) .

Преимущества и неизбежные компромиссы

Почему производители выбирают фосфатирование по сравнению с другими видами предварительной обработки? Ниже приведён краткий список того, что вы заметите при качественном фосфатном покрытии:

- Значительно улучшенная адгезия краски — краска лучше держится и служит дольше

- Защита от коррозии под покрытиями — защищает металл от ржавчины и воздействия окружающей среды

- Снижение задиров и износа — особенно важно для крепежных элементов, шестерен и штампованных деталей

- Стабильная активация поверхности — обеспечивает равномерное нанесение покрытия в последующих процессах

Фосфатирование часто выбирают благодаря его экономичности, надежности и способности обеспечивать стабильные результаты как основу для дальнейших покрытий или смазок. Однако важно помнить, что фосфатное конверсионное покрытие само по себе не заменяет полноценное барьерное покрытие в агрессивных условиях. Его защитные свойства зависят от правильной очистки, контроля ванны и последующей обработки. Без этих условий даже самое качественное фосфатное покрытие может не оправдать ожиданий.

Место фосфатирования среди предварительных обработок

В отличие от красок или покрытий, фосфатирование является базовым этапом конверсии — зачастую первым в последовательности перед окрашиванием, нанесением порошкового покрытия или смазкой. Оно особенно ценится в автомобильном производстве, где помогает деталям кузова и крепежным элементам противостоять коррозии, а также в машиностроении и нефтедобывающих узлах, где важны смазываемость и приработка. Существуют специализированные версии для алюминия и стали с цинковым покрытием, но большинство применений сосредоточено на стальных и чугунных основаниях.

Фосфатирование — это базовый этап конверсии, который позволяет последующим покрытиям лучше работать, дольше служить и равномернее наноситься.

В заключение, если вы оцениваете что такое фосфатирование для вашего следующего проекта подумайте об этом как о стратегической обработке поверхности, которая обеспечивает лучшую производительность для красок, смазочных материалов и даже деталей из чистого металла. В следующих разделах вы найдете руководство по основным типам фосфатирования, пошаговому контролю процесса, шаблонам контроля качества, устранению неполадок и четким рекомендациям по выбору — чтобы вы могли выбрать подходящее фосфатное покрытие для своих нужд.

Как работает процесс фосфатирования

Основы подготовки поверхности

Когда вы входите на современный участок фосфатирования , рабочий процесс может показаться высокотехнологичным, но основные этапы остаются практичными и методичными. Почему подготовка поверхности так важна? Потому что эффективность любого фосфатного покрытия на стали в первую очередь зависит от того, насколько чистой и активной является поверхность. Представьте, что вы пытаетесь нанести краску на маслянистый, запыленный металл — покрытие просто не будет держаться. Именно поэтому каждый успешный процесс фосфатирования начинается с тщательной очистки и проверки.

- Приемочный контроль и идентификация загрязнений: Детали проверяются на наличие масел, ржавчины или других загрязнений. Это помогает выбрать правильный метод очистки и обеспечивает адаптацию процесса для каждой партии.

- Механическая или химическая очистка: Стойкие загрязнения могут потребовать дробеструйной обработки или специальных моющих средств перед дальнейшей обработкой.

- Щеленное обезжиривание: Горячая щелочная ванна удаляет смазку и технологические масла. Это необходимо для получения стабильного фосфатирования результаты (источник) .

- Промывка водой: Промывка удаляет остатки моющих средств, предотвращая нежелательные реакции на последующих этапах.

- Активация (если используется): Некоторые процессы используют предварительную обработку для формирования мелких, равномерных фосфатных кристаллов — особенно важно для деталей сложной формы.

Обзор этапа конверсии

- Нанесение фосфатирования (погружением или распылением): Здесь происходит основная химическая реакция. Детали либо погружаются в раствор для фосфатирования, либо обрабатываются им методом распыления — раствор содержит соединения железа, цинка или марганца. Выбор между погружением и распылением зависит от геометрии деталей, масштаба производства и типа фосфатная обработка который требуется получить. Например, фосфатирование цинком часто используется для автомобильных кузовов с применением распылительных линий, в то время как тяжелые детали могут обрабатываться погружением для получения более прочного покрытия.

- Промежуточная промывка (промывки): После фосфатирования тщательная промывка гарантирует отсутствие остатков химикатов, которые могут помешать нанесению последующих покрытий.

- Заключительная обработка/герметизация (опционально): Можно нанести хроматный или безхроматный герметик для повышения коррозионной стойкости и адгезии краски. Рекомендуется использовать агенты для заключительной обработки, поддерживаемые четкой технической документацией, чтобы обеспечить стабильную производительность.

Сушка и обработка

- Сушка: Детали сушатся с помощью горячего воздуха, печей или воздушных ножей для подготовки к покраске или хранению. Правильная сушка предотвращает появление водяных пятен и обеспечивает сохранность фосфатного слоя.

- Нанесение покрытия или защищенное хранение: Обработанные детали теперь готовы к покраске, напылению порошкового покрытия, смазке или временному хранению. Качественно выполненная фосфатная промывка означает, что металл подготовлен к следующему этапу.

Ключевые факторы и контрольный список готовности

На протяжении всего процесс фосфатирования , несколько факторов определяют качество покрытия:

- Чистая, обезжиренная поверхность перед фосфатированием

- Стабильное перемешивание ванны и контроль температуры

- Свежие, не загрязненные ополаскивания между этапами

- Минимальное время между ополаскиванием, фосфатированием и сушкой

- Контролируемое пополнение ванны — корректировка химикатов по мере необходимости для получения равномерного результата

Перед тем как отправить детали на следующий этап, проверьте:

- Отсутствие разрыва водной пленки (вода равномерно растекается по поверхности)

- Равномерный матовый вид фосфатного покрытия

- Отсутствие видимой смолы или остатков

- Правильный сток — отсутствие скоплений или полос

Ключевые решения: погружение против распыления, железо против цинка против марганца

Выбор подходящего процесса зачастую зависит от конструкции детали и ее предполагаемого использования. Погружение предпочтительно для тяжелых, сложных или подвергающихся сильному износу деталей, тогда как линии распыления подходят для высокопроизводительной обработки простых форм. Фосфатирование железом экономически выгодно для базовой грунтовки под покраску фосфатирование цинком выбирается для обеспечения превосходной защиты от коррозии, а марганец используется в случаях, когда важна смазывающая способность. Если требуются точные значения pH, температуры или времени погружения, следует обратиться к соответствующим стандартам или техническим данным, предоставленным поставщиком. При обычных операциях ключевыми условиями обеспечения качества являются полное смачивание детали, достаточное перемешивание раствора в ванне и сведение к минимуму задержек между этапами.

Помните, цель каждого фосфатного покрытия на стали заключается в создании стабильного, прочного основания для последующих процессов — будь то нанесение краски, порошкового покрытия или масла. В следующем разделе вы сможете подобрать подходящий тип фосфатного покрытия для вашего применения, сравнив железные, цинковые и марганцевые варианты по функциональности и потребностям отрасли.

Типы фосфатных покрытий и случаи их применения

Железо против цинка против марганца: обзор

При выборе наилучшего типа фосфатного покрытия для вашего проекта полезно сравнить основные различия. Каждый тип — железо-, цинко- и марганецфосфатный — обладает уникальными преимуществами для конкретных промышленных задач. Рассмотрим практические достоинства и компромиссы каждого из них:

| Тип фосфатного покрытия | Основная функция | Типичные последующие покрытия | Стойкость к коррозии (под краской) | Износостойкость/смазываемость | Распространённые отрасли/области применения |

|---|---|---|---|---|---|

| Железофосфатное покрытие | Основа под покраску, слабая защита от коррозии | Жидкая краска, порошковое покрытие | Хорошая (для умеренных условий) | Низкая (не впитывает масла) | Приборы, автомобильные панели кузова, стеллажи, потребительские товары |

| Фосфатное цинковое покрытие | Грунт для краски, антикоррозийное покрытие, холодная формовка | Жидкая краска, порошковое покрытие, масло, воск | Отличная (наилучшая среди фосфатных покрытий) | Умеренная (хорошо впитывает смазки) | Автомобильные шасси, тяжелое оборудование, крепеж, военная техника, строительство |

| Марганцевого фосфатного покрытия | Защита от износа, смазываемость, защита при обкатке | Масло, воск, легкая краска | Очень хорошо (при смазке), умеренно (на голой поверхности) | Высокая (наилучшая для подвижных деталей) | Шестерни, подшипники, крепеж, инструменты для нефтедобычи, внутренние детали двигателя |

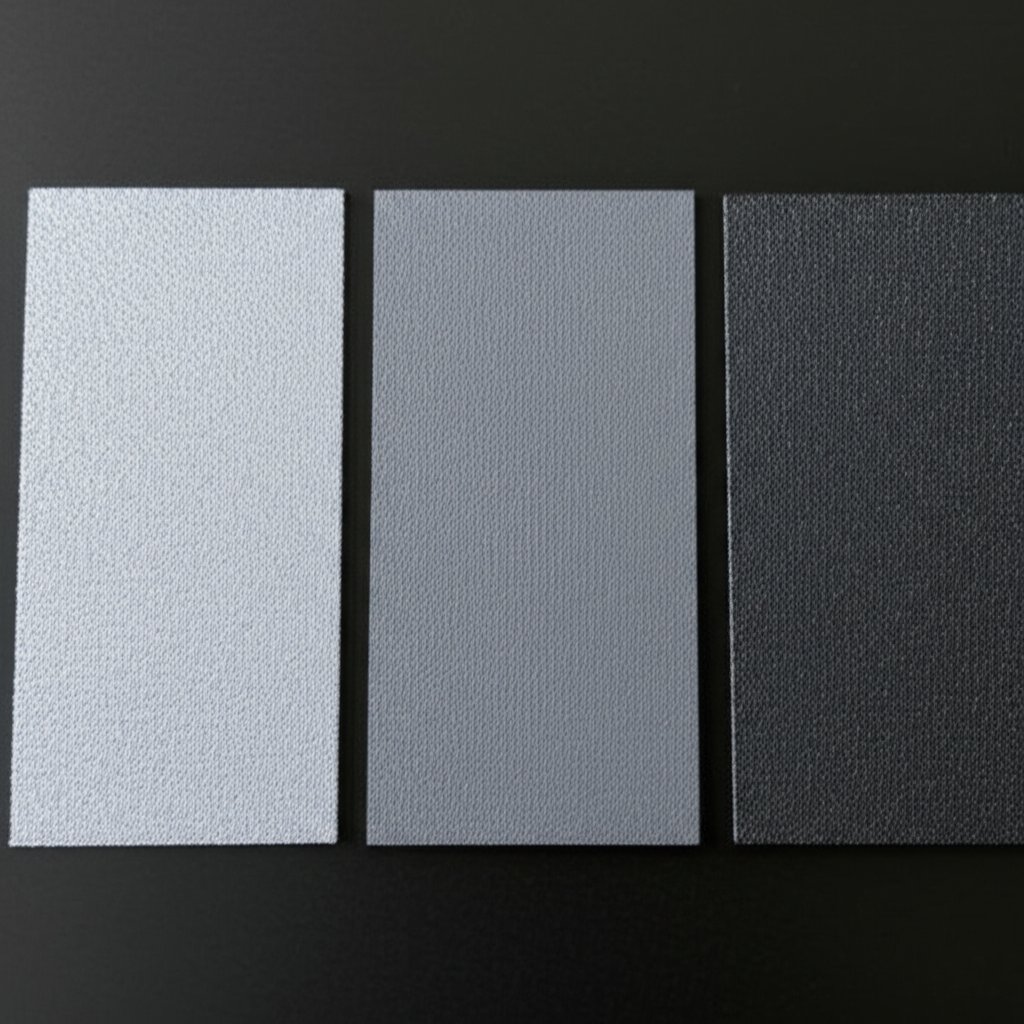

Выбор веса пленки и кристаллической структуры

Не все фосфатные покрытия одинаковы — даже в пределах одного типа существуют варианты с разной толщиной пленки и размером кристаллов. Ниже приведено, как правильно подобрать фосфатное покрытие под ваше применение:

- Более толстые покрытия: Выбирайте покрытия с более высоким весом и крупнокристаллической структурой, когда требуется максимальное удержание масла или воска — идеально подходит для марганцевого фосфатного покрытия на крепежных элементах и шестернях, или тяжелых фосфатное цинковое покрытие для холодной штамповки и защиты от ржавчины.

- Более легкие, мелкокристаллические покрытия: Выбирайте их для сложных геометрических форм или когда важна гладкая поверхность, готовая к окрашиванию. Фосфат железа и легкое цинковое фосфатирование часто используются на высокопроизводительных распылительных линиях, где особенно важны равномерный внешний вид и адгезия краски.

Эффективность фосфатного покрытия зависит не только от толщины, но и от структуры кристаллов. Плотные, мелкозернистые слои улучшают адгезию краски и коррозионную стойкость, тогда как крупные, пористые структуры хорошо впитывают масло, обеспечивая превосходную смазываемость и защиту при приработке.

Отраслевые рекомендации

- Автомобильные сварные кузова и панели: Фосфатное покрытие железа часто используется для экономичных грунтовых слоев в условиях умеренной агрессивности среды. Для повышения коррозионной стойкости, особенно на шасси, предпочтительнее использовать фосфатное цинковое покрытие.

- Крепежные элементы, шестерни и детали двигателя: Покрытие из фосфата марганца является предпочтительным выбором для приработки, обкатки и обеспечения смазываемости — особенно в случаях, когда деталь будет смазываться после обработки. Такое черное фосфатное покрытие часто применяется на критически важных подвижных деталях.

- Тяжелое оборудование и военная техника: Фосфатное цинковое покрытие ценится за превосходную защиту от коррозии под пленкой и совместимость с различными верхними слоями, включая масла и воски.

- Бытовая техника и потребительские товары: Фосфат железа широко используется благодаря своей простоте и экономичности в случаях, когда не требуется высокая стойкость к коррозии.

Важно помнить: металлургия, предыдущие операции формовки и чистота поверхности могут влиять на результат так же сильно, как и химический состав ванны. Даже лучшее марганцевого фосфатного покрытия или фосфатное цинковое покрытие покрытие окажется недостаточным, если основание не было должным образом подготовлено.

Выбирайте более толстое, крупнокристаллическое покрытие, когда требуется удержание масла или стойкость к истиранию; отдавайте предпочтение легкому, мелкокристаллическому покрытию для сложных форм или когда внешний вид покраски имеет решающее значение.

В целом, выбор подходящего фосфатного покрытия заключается в соответствии функции условиям окружающей среды и последующему процессу. Независимо от того, требуется ли вам надежное покрытие из марганцевого фосфата для защиты при приработке или экономичное железофосфатное покрытие для линий окраски, понимание этих различий помогает вам сделать наилучший выбор для вашего применения. Далее мы рассмотрим, как фосфатные покрытия взаимодействуют с красками и грунтовками для обеспечения долговременной защиты от коррозии и прочного сцепления.

Фосфатирование для улучшения адгезии краски и защиты от коррозии

Почему фосфатирование улучшает адгезию краски

Задумывались ли вы, почему некоторые окрашенные металлические детали годами не подвержены отслаиванию, вспучиванию или коррозии, в то время как другие быстро выходят из строя? Секрет часто кроется в подготовке поверхности — в частности, в использовании фосфатирования. При нанесении фосфатного покрытия на металл образуется микрокристаллический слой. Этот слой — не просто декоративный элемент: он обеспечивает уникальный микроякорный эффект. Представьте себе миллионы крошечных выступов и впадин на микроскопическом уровне. Грунтовки для красок, такие как грунтовка на основе цинкового фосфата , могут проникать в эти области, надежно фиксируясь и образуя значительно более прочное сцепление с underlying металлом. Этот микроякорный эффект в сочетании с улучшенной поверхностной энергией обработанного металла обеспечивает более равномерное сцепление лакокрасочных или порошковых покрытий и устойчивость к расслоению с течением времени.

Совместимость грунтовок и последовательность нанесения

Максимально эффективное использование фосфатного покрытия зависит не только от самого покрытия, но и от последующих этапов. Ниже приведён контрольный список лучших практик при подготовке к окрашиванию или порошковому покрытию:

- Тщательная очистка: Удалите масла, пыль и всю рыхлую коррозию перед фосфатированием.

- Быстрая передача на окраску: Перемещайте детали на этап окрашивания вскоре после сушки, чтобы предотвратить появление вспышечной ржавчины или загрязнение.

- Совместимые грунтовки: Используйте грунтовки, предназначенные для сцепления с фосфатированными поверхностями, например грунтовка на основе цинкового фосфата по стали.

- Аккуратное обращение: Избегайте прикосновений или загрязнения фосфатного слоя перед окрашиванием или нанесением порошкового покрытия.

Фосфатирование особенно эффективно в качестве предварительной обработки как для жидких, так и для порошковых покрытий, включая применение на оцинкованный листовой металл с порошковым покрытием . Фосфатный слой помогает предотвратить такие проблемы, как выделение газов или плохая адгезия, при условии, что поверхность чистая, сухая и надежно загерметизирована перед нанесением покрытия.

Реальность борьбы с ржавчиной: окрашивание поверх ржавчины и защита от коррозии

Вы можете встретить продукты, рекламируемые для окрашивания поверх ржавчины , но вот что нужно знать для надежных долгосрочных результатов: хотя некоторые специализированные краски могут изолировать существующую ржавчину и замедлить её распространение, наиболее предсказуемые результаты достигаются путем удаления как можно большего количества рыхлой коррозии, тщательной очистки поверхности и последующего нанесения конверсионного покрытия, например фосфатирования, перед окрашиванием (Некраски) . Такой подход гарантирует, что новая система покрытия будет соединяться с устойчивым, устойчивым к коррозии основанием, а не с рыхлой ржавчиной, которая может подорвать качество отделки.

Когда речь заходит о цинке, многие задаются вопросом: является ли цинковое покрытие защитой от ржавчины ? Цинковое покрытие создает жертвенный слой, который защищает сталь, вступая в реакцию с кислородом первым. Однако это не постоянное решение — со временем, особенно в агрессивных или морских условиях, цинк изнашивается и оставляет сталь уязвимой. Для максимальной долговечности проверенной стратегией является сочетание предварительной обработки фосфатом цинка с совместимыми грунтовками и покрывными слоями.

Прочность вашего покрытия определяется качеством подготовки поверхности — фосфатирование повышает базовый уровень долговременной производительности.

Совместимость с порошковым покрытием: как избежать подводных камней

Металлы, обработанные фосфатированием, отлично подходят для нанесения порошкового покрытия, но только при условии, что фосфатный слой чистый, загерметизированный и полностью сухой. В противном случае могут возникнуть проблемы, такие как выделение газов (пузырьки или точечные отверстия) или плохая адгезия. Для оцинкованный листовой металл с порошковым покрытием , всегда проверяйте, проходит ли фосфатированная поверхность тест на водяную пленку и не содержит ли загрязнений перед помещением в печь. Эта дополнительная тщательность помогает обеспечить покрытие порошковой краской с высокими эстетическими качествами и надежной защитой от коррозии.

Имея надежную основу фосфатирования, вы можете уверенно создавать систему окрашивания или порошкового покрытия, устойчивую к ржавчине, с отличным внешним видом и длительным сроком службы. Далее мы рассмотрим основы контроля процесса и управления ванной — чтобы вы могли стабильно получать результат высокого качества каждый раз.

Основы контроля процесса и управления ванной для получения стабильных результатов фосфатирования

Мониторинг ванны и основы титрования

Задумывались ли вы, почему одна партия фосфатированной стали имеет безупречное покрытие, а другая — нет? Ответ кроется в контроле процесса. Управление процессом конверсионного фосфатирования заключается в отслеживании правильных параметров и использовании подходящих химикатов для фосфатирования — это все о контроле нужных переменных и использовании правильных химикатов для фосфатирования , и быстрая реакция на изменения. Звучит сложно? Давайте разберем это, чтобы вы могли обеспечить стабильность и высокое качество ваших покрытий.

- Ежедневное титрование свободной/общей кислоты: Регулярное титрование — ваша первая линия защиты. Используйте методику поставщика для измерения общей кислотности (общая кислотность) и свободной кислотности (реакционноспособная часть). Эти значения показывают, находится ли ваш ванна в оптимальном диапазоне для формирования прочного цинкового фосфатного конверсионного покрытия или предварительной обработки железным фосфатом .

- Проверка температуры: Фосфатные ванны работают лучше всего при высокой и стабильной температуре — зачастую выше 180 °F. Если температура слишком низкая, реакция замедляется; если слишком высокая — существует риск травления металла или образования шероховатых, зернистых покрытий.

- Проверка осадка: Все фосфатные процессы образуют осадок в качестве побочного продукта. Ежедневно проверяйте дно резервуара и ловушки для осадка. Избыточное накопление может указывать на дисбаланс ванны или чрезмерное загрязнение.

- Проверка проводимости промывочной воды: После фосфатирования промывки должны быть чистыми и с низкой электропроводностью. Высокие показания могут указывать на перенос химикатов или недостаточную промывку, что может повлиять на последующие процессы фосфатное покрытие однородное качество.

- Регистрация времени выдержки в ванне: Ведите запись о том, сколько времени каждая деталь проводит в ванне. Постоянное время выдержки помогает обеспечить равномерную толщину покрытия и структуру кристаллов.

| Дата/смена | Идентификатор ванны | Температура | Свободная/общая кислотность | Ускоритель | Наблюдение за шламом | Электропроводность промывочной воды | Дополнения | Примечания | Инициалы |

|---|---|---|---|---|---|---|---|---|---|

| 06/01 УТ | Phos-1 | 185°F | 6.0/1.0 | Хорошо. | Светлый | Низкий | Отсутствует | — | JS |

Пополнение и контроль уноса раствора

Как поддерживать ванну в оптимальном состоянии? Добавляйте концентраты на основе результатов титрования, скорости производства и качества покрытия. Если содержание свободной или общей кислоты падает ниже целевого уровня, добавьте соответствующий химикатов для фосфатирования . Если вы видите неравномерное или слишком тонкое покрытие, проверьте наличие перепадов температуры или чрезмерного уноса — когда детали выносят слишком много раствора из ванны. Системы автоматической дозировки могут помочь, но даже ручная корректировка эффективна, если вы фиксируете изменения и отслеживаете тенденции. Помните, пополнение — это не просто добавление большего количества компонентов; это восстановление правильного баланса для вашей химикатов для фосфатирования .

Источники загрязнения и признаки

Даже самую хорошо управляемую ванну может поразить загрязнение. Вот наиболее вероятные источники, на которые следует обратить внимание:

- Масла, оставшиеся после недостаточной очистки перед предварительной обработки железным фосфатом

- Соли жесткой воды, которые могут выпадать в осадок и нарушать химический баланс

- Мелкие частицы стали и другие твердые примеси от предыдущих технологических операций

- Перекрестное загрязнение от химикатов с предыдущих этапов или несовместимых средств очистки

Регулярно осматривайте и очищайте свои резервуары, следуя рекомендациям поставщика по периодической замене ванны, чтобы контролировать загрязнение. Если вы заметите резкие изменения внешнего вида покрытия — такие как пятнистость, изменение цвета или избыток шлама — немедленно проведите проверку. Постоянные записи в журнале и анализ тенденций помогут вам выявить проблемы до того, как они повлияют на ваш фосфатированной стали вывод.

Связь контроля процесса с качеством покрытия

Почему необходимо прилагать все эти усилия? Потому что точный контроль процесса обеспечивает однородную морфологию пленки, стабильную фосфатное покрытие производительность и минимизирует неприятные сюрпризы на последующих этапах окраски или формовки. Представьте, что вы отправляете партию деталей на покраску, а затем обнаруживаете плохое сцепление или неоднородное покрытие — зачастую основная причина кроется в пропущенном параметре в химикатов для фосфатирования . Используя приведенный выше чек-лист и журнал ванны, вы обеспечите каждой партии максимальные шансы на успех.

Готовы перейти к следующему шагу? Далее мы рассмотрим шаблоны приемки при осмотре и документирования — чтобы вы могли проверять качество и постоянно поддерживать свой процесс на правильном пути.

Шаблоны проверки, приемки и документирования для надежного качества фосфатирования

Критерии приемки, которые можно использовать авторам

Когда вы управляете линией фосфатирования, как вы можете быть уверены, что ваши детали с фосфатным покрытием соответствуют ожиданиям каждый раз? Четкие и выполнимые критерии приемки играют ключевую роль. Ниже приведена практическая таблица, которую вы можете использовать для стандартизации проверок качества любого фосфатного покрытия на стали или фосфатного покрытия на алюминии применение:

| Атрибут | Критерии принятия | Метод испытания/справочник |

|---|---|---|

| Внешний вид | Равномерная матовая поверхность, без открытых участков, следов грязи или белых пятен; одинаковый цвет (от серого до черного для стали, в соответствии со спецификацией) | Визуальный осмотр при освещенности не менее 50 люмен/фут² 2(538 люкс); см. TT-C-490H, 3.5.1 |

| Сцепление | Менее 5 % покрытия удаляется лентой; минимальная оценка — 4B (испытание лентой) | ASTM D3359 (крестообразный надрез/лента); TT-C-490H, 3.5.6 |

| Масса/толщина покрытия | В пределах диапазона, установленного поставщиком или контрактом (например, типичный диапазон от 1,1 до 11,8 г/м² для цинковых фосфатов и от 0,2 до 1,0 г/м² для железных фосфатов) | Снятие/взвешивание в соответствии с TT-C-490H, A.4.5–A.4.9 или MIL-DTL-16232G, 4.7.3 |

| Чистоту | Отсутствие разрыва водной пленки (вода равномерно растекается); отсутствие видимых загрязнений или коррозии | ASTM F21/F22 (испытание водной пленкой); TT-C-490H, 3.3.1, 4.7.3.1 |

| Последующая обработка (если требуется) | Наличие герметика/масла, как указано; отсутствие избыточных остатков | Визуальный/тактильный; технологический лист поставщика |

Методы проверки и выборки: Практическое планирование контроля качества

Звучит сложно? Ниже приведен чек-лист для составления надежного плана осмотра фосфатированные деталей, независимо от того, работаете ли вы на высокопроизводительной линии или специализированном партионном производстве:

- Определение партии: Группировка по основе, типу покрытия и технологической партии или смене (см. TT-C-490H, 4.3.2).

- Размер выборки: Следуйте вашему внутреннему плану качества, но типичной практикой является использование как минимум двух испытательных образцов на партию или суточное производство.

- Испытание массы пленки: Удалите покрытие и взвесьте контрольные образцы в соответствии с TT-C-490H, A.4.5–A.4.9 или MIL-DTL-16232G, 4.7.3.

- Тестирование адгезии: Используйте крестообразный ленточный тест (ASTM D3359) после нанесения краски. Для железофосфатного конверсионного покрытия убедитесь, что краска не отслаивается и не осыпается.

- Коррозионная стойкость: Соляной туман (ASTM B117) или циклическая коррозия (GMW14872) в соответствии с указаниями в контракте или чертеже.

- Хранение документации: Ведите записи результатов испытаний, журнал ванны и данные осмотра для каждой партии в соответствии с TT-C-490H, раздел 6.13.

Для фосфатного покрытия на алюминии используйте панели испытаний и требования, предназначенные специально для алюминия, согласно MIL-DTL-5541 или TT-C-490H, и фиксируйте любые отклонения или особые технологические операции.

Примеры формулировок спецификаций для контрактов и чертежей

Нужна готовая формулировка для следующего заказа или чертежа? Ниже приведен шаблон, который можно адаптировать для фосфатирования стали или других распространенных требований:

Нанесение фосфатного конверсионного покрытия, подходящего в качестве грунтовки для деталей из углеродистой стали или алюминия. Процесс должен включать очистку, промывку, конверсию, промывку, дополнительную обработку (если указано) и сушку. Использовать железо- или цинкофосфатное покрытие в соответствии с указаниями на чертеже; пленка должна быть равномерной, без остатков загрязнений или непокрытых участков. Проверить массу покрытия и адгезию в соответствии с применимыми стандартами ASTM/ISO. Вести записи контроля процесса и результатов осмотра для каждой партии.

Справочные стандарты, такие как ASTM D3359 (адгезия), ASTM B117 (испытание на соляной туман) и TT-C-490H или MIL-DTL-16232G для параметров процесса и критериев приемки (см. TT-C-490H для подробностей) .

Шаблон журнала партии и документации по контролю качества

Соблюдение порядка имеет ключевое значение как для обеспечения соответствия, так и для устранения неисправностей. Ниже приведена простая таблица журнала партии, которую можно использовать для каждого цикла детали с фосфатным покрытием части:

| Производственный заказ | Номер детали | Субстрат | Маршрут обработки | Идентификаторы ванн | Время (начало/окончание) | Оператор | Результаты/измерения | Размещение | Меры по недопущению несоответствий |

|---|---|---|---|---|---|---|---|---|---|

| WO-2024-001 | 12345A | Сталь | Фосфат железа/распыление | P1, R1 | 08:00–09:30 | JD | Масса пленки: 3,2 г/м 2; Сцепление: 4B; Визуальный контроль: пройден | Принят | — |

Для более комплексного контроля качества вы можете добавить поля для условий окружающей среды, специальных инструкций или ссылок на цифровые фотографии. Для фосфатированные алюминия указывайте любые отклонения в процессе или особые результаты испытаний.

Применяя эти шаблоны и ссылаясь на признанные стандарты, вы упростите проверку, ускорите аудит и обеспечите соответствие каждого фосфатного покрытия на стали или алюминиевая деталь соответствует ожиданиям вашего клиента. Далее мы рассмотрим устранение неполадок — это поможет вам быстро диагностировать и устранять дефекты, чтобы ваш процесс оставался под контролем.

Устранение дефектов и корректирующие действия при фосфатировании стали

Диагностика дефектов по внешнему виду

Когда вы запускаете линию фосфатирования, даже самые опытные операторы сталкиваются с неожиданным — пятнистые покрытия, странные цвета или краска, которая просто не держится. Знакомо? Давайте разберемся, что означают эти симптомы, чтобы вы могли быстро фосфатировать стальные детали с уверенностью и постоянством. Ниже приведена практическая таблица устранения неполадок, которую вы можете использовать для диагностики, устранения и предотвращения типичных дефектов при фосфатировании стали и марганцевое фосфатирование линий.

| Симптом | Вероятные причины | Корректирующие меры | Превентивные меры |

|---|---|---|---|

| Пятнистые участки или открытые места | Плохая очистка (масло/ржавчина), низкое содержание кислоты, истощенный ускоритель, короткое время обработки, низкая температура | Повторная очистка деталей, проверка и корректировка химического состава ванны по данным титрования поставщика, увеличение времени/температуры, оптимизация активации | Проверка эффективности очистки, ужесточение графика титрования и контроля ванны, поддержание правильного состава ванны активации |

| Шероховатая, песчаная текстура; слабое сцепление | Устаревшая ванна (высокое содержание шлама), высокое содержание свободной кислоты, чрезмерное время обработки, грубый рост кристаллов | Удаление шлама, корректировка соотношения кислот (СК/ОК), сокращение времени обработки, при необходимости обновление ванны | Контроль содержания шлама, поддержание соотношения СК/ОК в пределах, рекомендованных поставщиком, избегать чрезмерной обработки |

| Быстрое образование белой ржавчины; неудовлетворительный результат в испытании на солевой туман | Тонкий фосфатный слой, недостаточная герметизация, загрязнение промывки (хлориды/сульфаты) | Увеличение массы покрытия (регулировка состава ванны, времени, температуры), нанесение герметизирующего состава после обработки, использование деионизованной воды для промывки | Регулярно проверяйте толщину покрытия, контролируйте нанесение герметика, обеспечьте чистоту промывочной воды |

| Темный/сажистый налет; желтоватые или темные пятна | Чрезмерное травление, загрязнение ванны (тяжелыми металлами), перегрев ванны, плохая промывка | Обновляйте промывочные воды, контролируйте температуру ванны, очищайте ванну (фильтрацией), нейтрализуйте и промывайте после кислотной обработки | Соблюдайте предельные значения электропроводности промывной воды, контролируйте температуру ванны, избегайте использования загрязненных источников воды |

| Потемнение или неравномерный рост кристаллов | Загрязненная ванна, чрезмерное накопление железа, высокое содержание осадка | Частичный слив, фильтрация, плановая очистка от шлама | Установите фильтрацию, увеличьте частоту удаления шлама, контролируйте содержание Fe 2+уровням |

| Плохая адгезия краски, вздутие, отслаивание | Остаточные масла, недостаточная активация, плохое ополаскивание, слишком толстый или рыхлый фосфатный слой | Проверьте очистку и активацию, убедитесь в отсутствии следов воды на поверхности, оптимизируйте фосфатирование (избегайте крупных кристаллов), улучшите ополаскивание | Унифицируйте этапы подготовки, сократите время до нанесения краски, обеспечьте тщательное ополаскивание |

| Интенсивное образование шлама | Высокая нагрузка, слабое перемешивание, окисление, перенос железа из травильной ванны | Увеличьте интенсивность перемешивания, регулярно удаляйте шлам, контролируйте содержание железа | Оптимизируйте угол установки подвесок/стекание раствора, поддерживайте качество травления, установите систему фильтрации |

Корректирующие действия и профилактика

Представьте, что вы обнаружили пятнистое черное фосфатное покрытие или замечаете избыток шлама на дне резервуара. Что дальше? Не просто устраняйте текущую проблему — зафиксируйте первопричину в журнале партии и пересмотрите логику пополнения. Многие повторяющиеся проблемы в фосфатировании возникают из-за пропущенных этапов очистки, старения ванн или нерегулярного контроля. Соблюдение графика титрования, проверка теста на водный разрыв и обеспечение правильного перемешивания помогут вам получать фосфатировать детали с меньшим количеством неожиданностей.

- Равномерная матовая поверхность — без блестящих или непокрытых участков

- Стабильные узоры стекания — без полос или пятен

- Отсутствие эффекта водного разрыва — вода должна равномерно растекаться по поверхности

Эти признаки подтверждают, что ваш процесс находится под контролем. Если что-то не так, действуйте быстро: пересмотрите очистку, проверьте химию ванны и проинспектируйте ополаскивания. При постоянных проблемах обращайтесь к техническим бюллетеням поставщика с указанием конкретных допустимых пределов — никогда не угадывайте показатели и не вносите изменения без данных.

Связь дефектов с причинами на предыдущих этапах

Представьте, что устранение неполадок — это работа детектива. Например, если вы обнаружили плохое сцепление покрытия после марганцевое фосфатирование , проследите обратно по вашему процессу: была ли эффективной стадия очистки? Проверили ли вы качество активации и ополаскивания? Была ли химия ванны под контролем? Часто первопричина дефекта находится на предыдущих этапах. Систематически отслеживая симптомы и причины, вы сможете избежать повторения проблем и обеспечивать высокое качество отделки от партии к партии.

Используя такой подход к устранению неполадок, вы сможете поддерживать бесперебойную работу ваших фосфатировании стали и черное фосфатное покрытие производственных процессов. Далее мы поможем вам выбрать и начать сотрудничество с поставщиками фосфатирования, квалифицированными для автомобильной промышленности, чтобы вы могли быть уверены: каждая деталь будет готова к финишной обработке.

Выбор партнера по фосфатированию для автомобильной промышленности

Когда стоит передавать фосфатирование автомобильных компонентов на аутсорс

Представьте, что вы запускаете новый автомобильный проект — жесткие сроки, строгие технические требования и нулевая терпимость к ошибкам. Когда стоит задуматься об аутсорсинге фосфатирования? Ответ во многом зависит от масштаба производства, требований к качеству и способности вашего внутреннего участка обеспечивать стабильные результаты, соответствующие автомобильным стандартам. Если вам требуется сертификация IATF 16949, интегрированная штамповка/отделка или быстрое выполнение работ при прототипировании и массовом производстве, специализированный партнер поможет вам уверенно довести продукцию до финишного порошкового покрытия.

Что спросить у партнера, квалифицированного в автомобильной отрасли

Звучит сложно? На самом деле, не обязательно. Ниже приведен контрольный список вопросов, которые необходимо задать, и ключевых критериев для поиска надежного поставщика фосфатирования деталей из металла для автомобилей:

- Сертификация: Имеет ли поставщик сертификат IATF 16949 на систему управления качеством в автомобильной промышленности?

- Интегрированные возможности: Могут ли они выполнять штамповку, механическую обработку, фосфатирование и финишное порошковое покрытие в едином технологическом процессе?

- Управление процессом: Как они контролируют химию ванны, вес покрытия и ведут записи процесса?

- PPAP/Прослеживаемость: Предоставляют ли они полную документацию по Процессу утверждения производственных деталей (PPAP) и прослеживаемость по партиям?

- Совместимость с линией окраски: Будет ли их фосфатное покрытие беспрепятственно интегрировано в вашу последующую линию окраски или нанесения порошкового покрытия?

- Пробные запуски: Доступны ли пилотные партии и образцы для подтверждения квалификации?

- Акты осмотра и испытаний: Можно ли ознакомиться с данными испытаний на адгезию, коррозионную стойкость и равномерность покрытия (ASTM/ISO)?

- Сроки выполнения и гибкость: Насколько быстро они могут адаптироваться к изменениям в конструкции или срочным заказам?

Создание короткого списка поставщиков: кого следует рассмотреть?

Вот как можно структурировать короткий список поставщиков услуг фосфатирования для автомобильной промышленности, уделяя внимание как локальным, так и глобальным вариантам. Начните с тех поставщиков, которые демонстрируют надежные системы качества, передовую интеграцию процессов и успешный опыт поставок в автомобильную отрасль:

| Поставщик | Основные преимущества | СЕРТИФИКАЦИИ | Типичные автомобильные возможности |

|---|---|---|---|

| Услуги Shaoyi по металлическому фосфатированию для автомобилестроения | Индивидуальное фосфатирование, порошковое покрытие на финишной линии, полный цикл штамповки/механической обработки/финишной обработки, быстрое прототипирование | IATF 16949 | Шасси, втулки, кронштейны, массовое производство, мелкосерийное производство, прототипирование |

| Cleveland Phosphating | Фосфатирование для автомобильной и промышленной отраслей, местная поддержка | ISO 9001, специализированные отраслевые стандарты | Панели кузова, крепеж, оригинальные детали |

| Parker Rust Proof of Cleveland | Традиционное фосфатирование, Parker Rust Proof, масляные и восковые покрытия | Отраслевая специфика | Крепеж, комплектующие, шасси |

| American Metal Coatings | Высокопроизводительная линия порошкового покрытия, цинковый и марганцевый фосфат, электролаковое покрытие | ISO 9001 | Автомобили, бытовая техника, тяжелое оборудование |

Соответствие типа фосфатирования области применения

Не все проекты требуют одинакового фосфатного покрытия. Для улучшения адгезии краски и защиты от коррозии на панелях кузова или кронштейнах часто используется цинковое фосфатирование. Если для ваших крепежных элементов, шестерен или втулок требуется смазочность или защита при приработке, разумным выбором будет марганцевое фосфатирование. Всегда проверяйте свой выбор на пробных партиях — оцените совместимость с порошковым покрытием, адгезию краски и результаты испытаний на коррозионную стойкость перед запуском полномасштабного производства.

Выбор правильного партнера по фосфатированию — это не только вопрос цены: следует обращать внимание на проверенные системы качества, комплексные возможности отделки и готовность проводить пробные партии, соответствующие вашим реальным требованиям.

Применяя этот структурированный подход, вы минимизируете неожиданности и обеспечите готовность автомобильных деталей к каждому последующему процессу — от штамповки до порошковой покраски на финишной линии. За дополнительной информацией о сквозных возможностях Shaoyi, включая быстрое прототипирование и индивидуальное фосфатирование для автомобильной промышленности, перейдите к их сервисная страница . Всегда запрашивайте конкурентные предложения и пробные запуски, чтобы найти наиболее подходящий вариант для потребностей вашего проекта.

Часто задаваемые вопросы о фосфатировании

1. Какова цель фосфатирования?

Фосфатирование преобразует поверхность стали или других металлов в кристаллический фосфатный слой, повышая устойчивость к коррозии, улучшая адгезию краски и снижая износ. Этот процесс широко используется в автомобильной промышленности, производстве крепежа и бытовой техники для обеспечения более длительного срока службы покрытий и их лучшей эксплуатации.

2. Какие бывают три типа фосфатирования?

Основные типы — это железное, цинковое и марганцевое фосфатирование. Железофосфатное покрытие является экономически выгодным решением для базовой грунтовки под покраску, цинковое фосфатирование обеспечивает превосходную защиту от коррозии и хорошую адгезию краски, а марганцевое фосфатирование предпочтительно для применения в условиях повышенной смазываемости и износа, например, в зубчатых передачах и крепежных изделиях.

3. Каков процесс фосфатирования?

Фосфатирование, или процесс нанесения фосфатного покрытия, включает очистку металла, нанесение фосфатного раствора (путем погружения или распыления), промывку и, в некоторых случаях, герметизацию поверхности. В результате формируется равномерное фосфатное покрытие, которое подготавливает металл к последующей окраске или другой обработке.

4. Можно ли использовать фосфатирование для металлов, отличных от стали?

Да, хотя фосфатирование чаще всего применяется к углеродистым и низколегированным сталям, специализированные составы позволяют эффективно наносить фосфатные покрытия на алюминий и сталь с цинковым покрытием, расширяя его применение в различных отраслях промышленности.

5. Как выбрать подходящий тип фосфатного покрытия для моего применения?

Выбор зависит от функции детали и условий эксплуатации: используйте железофосфатное покрытие для умеренных условий и в качестве основы под покраску, цинкофосфатное — для повышенной коррозионной стойкости и адгезии краски, марганцевое фосфатное — для деталей, требующих смазываемости или защиты от износа. Консультация с квалифицированным поставщиком обеспечит наилучшее соответствие вашим требованиям.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —