Что такое меднение? Основное базовое покрытие при металлической отделке автомобилей

Что такое меднение и почему это важно

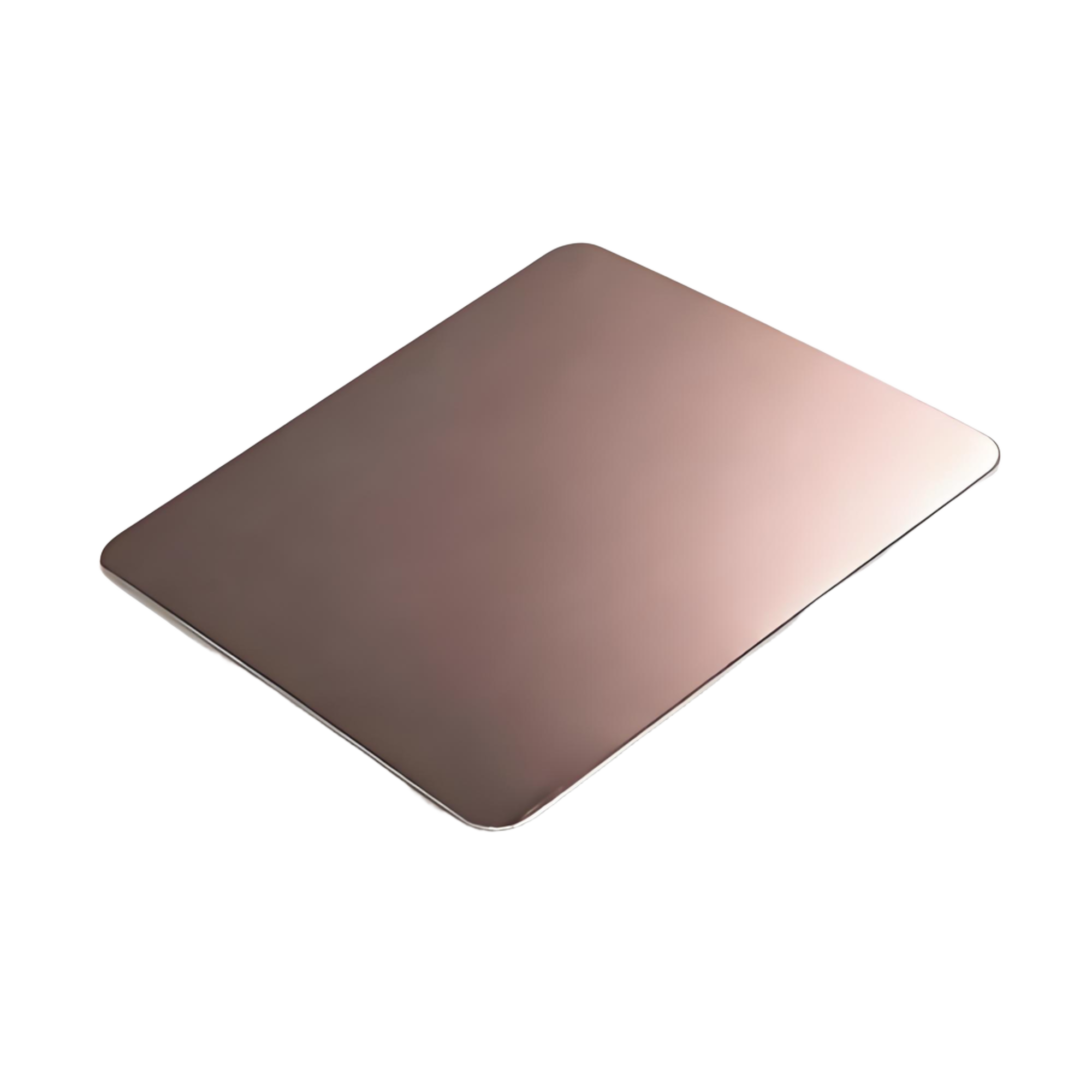

При разработке автомобильного покрытия базовый слой зачастую определяет, будет ли успешным формирование остальных слоёв. Что такое меднение? Это электрохимический метод, при котором тонкий слой меди осаждается на проводящей детали с использованием электролитической ванны и тока, что обеспечивает контролируемое нанесение меди, на котором можно строить последующие слои. Этот базовый слой улучшает адгезию, помогает выравнивать мелкие дефекты за счёт добавок, повышает электрическую и теплопроводность и подготавливает поверхность для последующего нанесения никеля или хрома. Он может обеспечивать защиту, однако на чистой стали одно только медное покрытие не предотвращает коррозию в долгосрочной перспективе, поэтому обычно оно комбинируется с другими металлами в многослойной структуре.

Назначение меднения в автомобильных покрытиях

Звучит сложно? Представьте медь как мост между исходным металлом и декоративными или функциональными верхними покрытиями. На практике вы можете встретить примеры гальванопокрытия, такие как стальные детали с медным покрытием для улучшения паяемости, или алюминиевые детали, обработанные цинкатом перед нанесением меди, чтобы в дальнейшем можно было нанести никель или хром. Поскольку медь мягкая и пластичная, слой повторяет форму штамповок и литых элементов, обеспечивая возможность последующей полировки или доводки.

- Повышение адгезии между основой и последующими слоями

- Выравнивание мелких дефектов поверхности с помощью добавок в ванну, таких как выравнивающие агенты

- Улучшение электрической и тепловой проводимости и лучшая паяемость

- Подготовка поверхности для нанесения никеля или хрома в многослойных металлических системах

Почему медь используется перед никелем и хромом

На алюминии цинкатная предварительная обработка создает цинковый слой, к которому может приставать медь, а затем медь подготавливает поверхность для дальнейшего нанесения никеля или хрома. На стальном основании сначала проводят тщательную очистку и активацию, после чего медь улучшает электропроводность и паяемость, а дополнительные покрытия добавляются для повышения коррозионной стойкости. Медь и никель обладают высокой химической сродством, поэтому медь хорошо сцепляется с никелем и часто служит основой для нанесения дополнительных покрытий.

Ключевые преимущества для сложных геометрических форм и штамповок

Когда детали имеют глубокие полости или непроводящие участки, требующие промежуточного слоя, безэлектролитная медь может равномерно осаждаться без использования электричества. Для изделий большого объема использование рамок и барабанов позволяет эффективно проводить электролитическое покрытие, и многие производители предлагают быструю обработку на линиях барабанного покрытия высокой мощности.

Медь является базовым слоем, который обеспечивает надежное сцепление, гладкость и эксплуатационные характеристики многослойных автомобильных покрытий из различных металлов.

В следующих главах мы подробно рассмотрим настройку ячеек и химию процессов, сравним безэлектролитные и электролитные методы, опишем процессы нанесения покрытий в подвеске и барабане, проанализируем оборудование и уход за ваннами, разработаем практический план контроля качества, рассмотрим устранение дефектов и поможем вам оценить потенциальных поставщиков.

Как работает гальванопокрытие меди на практике

Как работает гальванопокрытие меди на практике

Звучит сложно? Начните с простой схемы электролитического процесса покрытия. Электричество перемещает ионы меди через жидкость и превращает их в плотный металлический слой на вашей детали.

От иона к металлу: как осаждается медь

Представьте, что ваша деталь подключена к отрицательному полюсу. Это катод, который принимает электроны. Медный стержень на положительном полюсе является анодом. Когда течёт ток, положительно заряженные ионы меди перемещаются через ванну к катоду, приобретают электроны и превращаются в твёрдую медь, в то время как анод растворяется, пополняя ионы. На классической схеме гальванопокрытия показаны анод, обрабатываемая деталь в качестве катода и электролит из сульфата меди, серной кислоты и ионов хлорида, которые вместе обеспечивают равномерное осаждение. Formlabs, Обзор процесса гальванопокрытия.

Равномерное распределение тока и контролируемый состав электролита определяют качество осадка.

Внутри ячейки: анод, катод и направление тока

На практике источник постоянного тока подает электроны на катод. Медный анод обеспечивает поступление металла в ванну и способствует поддержанию доступности ионов меди для осаждения. Перемешивание обеспечивает движение свежих ионов к поверхности и минимизирует локальное истощение. Фильтрация удаляет частицы и помогает предотвратить образование раковин или шероховатости. Если перемешивание неравномерное или воздух засасывается через фильтрующий насос, толщина покрытия может изменяться, и могут появляться дефекты, поэтому мастерские контролируют движение раствора и его прозрачность в рамках стандартного контроля.

Химические составы ванн, с которыми вы столкнетесь

Существует не один единственный состав для меднения. Инженеры, осуществляющие гальваническое нанесение меди, выбирают химические составы в зависимости от требуемого покрытия и конечных характеристик. Распространенные кислые системы используют раствор сульфата меди для гальванического осаждения с добавлением серной кислоты. Щелочные методы включают цианистые и бессвинцовые составы, а также слабощелочной пирофосфатный раствор, который часто предпочтителен благодаря высокой пластичности и способности равномерно покрывать поверхность. Существуют также ванны с фторборатной кислотой для более высокой скорости работы, но они требуют особой осторожности при обращении. Химическое меднение — это совершенно иной процесс. Оно основано на химической реакции восстановления без подачи внешнего тока, что позволяет получать очень равномерное покрытие и начинать процесс на непроводящих подложках после каталитической подготовки.

- Медные соли, такие как сульфат меди

- Кислота, обычно серная кислота

- Ионы хлора для функционирования ванны

- Добавки, например, блескообразователи, выравниватели, ускорители или подавители

- Деионизированная вода и вспомогательные химикаты для поддержания баланса раствора для меднения

Если вы будете придерживаться этой концепции, следующий шаг — понять, как медь функционирует в качестве базового слоя в никель-хромовом покрытии и чем отличаются процессы при использовании стальной или алюминиевой основы.

Медь как базовое покрытие в автомобильных системах покрытий

Задаетесь вопросом, где именно медь вписывается в структуру покрытия, которое вы задаете? В виде гальванически нанесённого медного слоя она служит связующим звеном между основой и верхними слоями, улучшая адгезию, выравнивая следы инструмента и выполняя буферную функцию для последующих слоёв.

Как медь встраивается в никель-хромовое покрытие

В автомобильной отделке электроосаждённая медь, как правило, наносится перед никелем, а затем никелирование по меди обеспечивает хромовое верхнее покрытие, отвечающее за внешний вид и износостойкость. Слой осаждённой меди придаёт покрытию пластичность и способствует выравниванию; он особенно ценен при работе с цинковыми литейными сплавами, поскольку предотвращает диффузию никеля и обеспечивает сцепление с трудносочетаемыми материалами, такими как сплавы со свинцом. Эти функции отражены в распространённых вариантах многослойных покрытий, таких как медь + никель + хром, предлагаемых компаниями по нанесению покрытий, например Eco Finishing, Electrolytic Copper Nickel Chrome.

- Очистка и промывка для удаления загрязнений, контрольное событие ОКК

- Активация или травление для получения свежей поверхности, соответствующей основанию, контрольное событие ОКК

- Опциональное медное покрытие для обеспечения адгезии и защиты чувствительных сплавов, контрольное событие ОКК

- Нанесение меди для создания гладкой проводящей основы

- Последовательность промывки для предотвращения переноса химикатов

- Нанесение никеля для повышения устойчивости к коррозии и износу

- Хромовое верхнее покрытие при необходимости для улучшения внешнего вида и твердости

- Финальная промывка и сушка, проверка перед выпуском по ОКК

Примечания к основанию: сталь против алюминия

Для меднения стальных штамповок и крепежа тщательная очистка и активация помогают базовому слою меди лучше сцепляться и заполнять мелкие следы от инструмента перед нанесением никеля и хрома на последующих этапах. При меднении алюминиевых отливок или обработанных деталей обычно применяют предварительную обработку цинкатом, а во многих линиях после этого наносят ударный слой меди для замещения оксидов, ограничения иммерсионных эффектов и защиты основы от агрессивных электролитов. Выбор ударного слоя и последовательность подготовки зачастую определяют успех или неудачу в таких случаях Обработка продуктов, химический состав ударного слоя . Как указано в этом руководстве, если следующим этапом является химическое никелирование, может потребоваться дополнительная активация после нанесения ударного медного слоя, тогда как при последующих электролитических операциях преимущества, как правило, перевешивают недостатки.

Ошибки интеграции линии, которых следует избегать

Большинство дефектов связано с несоответствиями на этапе подготовки или загрязнением между этапами. Вы столкнетесь с такими проблемами, как вспучивание или плохая адгезия, если останутся загрязнения, образуются отложения при погружении или будет нарушена процедура промывки. Организуйте контроль на каждом переходе в цепочке процессов, чтобы основа из электролитической меди поступала на никелирование чистой и стабильной.

- Проверяйте очистку и активацию на контрольных образцах перед полным запуском

- Подбирайте химический состав ударного слоя в соответствии с материалом основы и геометрией детали

- Соблюдайте каскадную промывку для предотвращения переноса химикатов

- Проверьте контакт на подвеске, маскировку и обеспечение перемешивания в труднодоступных местах

- Фиксируйте контрольные точки контроля качества между операциями нанесения меди, никеля и хрома

Теперь, когда роль многослойной структуры ясна, следующий вопрос — выбор метода, а именно, когда лучше использовать безэлектролитическую или электролитическую медь в зависимости от геометрии детали, требований к покрытию и производительности.

Безэлектролитная или электролитическая: выбор правильного метода

Выбираете между безэлектролитным и электролитным медным покрытием для автомобильной детали? Начните с подбора метода, соответствующего геометрии, основе и назначению медного слоя. Оба метода относятся к электрохимическому нанесению покрытий, но различаются способом доставки металла на поверхность и тем, что это означает для равномерности покрытия, скорости и стоимости.

Когда безэлектролитное медь превосходит

Используйте безэлектролитное покрытие, когда важны равномерное покрытие и доступ в углубления, или когда основа не является проводящей. Безэлектролитное осаждение происходит без внешнего источника питания и равномерно покрывает сложные формы. При правильной подготовке поверхности можно наносить покрытие на пластики или керамику. Хотя безэлектролитное покрытие чаще применяется с никелем, существуют варианты безэлектролитного медного покрытия для специфических задач ChemResearch Co., гальваника против безэлектролитного покрытия.

Достоинства

- Очень равномерная толщина, включая глубокие углубления и внутренние элементы

- Может наноситься на непроводящие поверхности при правильной активации

- Полезно в качестве затравочного слоя перед последующими электролитическими этапами

Недостатки

- Более медленное осаждение и высокая стоимость химикатов для ванны

- Ограниченный выбор материалов по сравнению с электролитическими методами

- Требуется более частый контроль и пополнение состава ванны

Когда предпочтительна электролитическая медь

Выбирайте электролитическую медь для скорости, экономичности и возможности формирования более толстых медных основ. Этот метод требует проводящей подложки и внешнего источника питания. Как правило, он быстрее и дешевле в обслуживании в процессе производства, хотя по сравнению с безэлектролитными методами имеет тенденцию к более интенсивному осаждению на краях и менее равномерному покрытию в углублениях. Sharretts Plating, Безэлектролитное vs. Электролитическое.

Достоинства

- Быстрые результаты и экономичное производство

- Возможность формирования более толстых медных слоев

- Меньше необходимости в регулярном обслуживании ванны во время работы

Недостатки

- Требуется электропроводная поверхность

- Менее равномерное покрытие в углублениях, возможное накопление на краях

- Для непроводящих материалов требуется химическое нанесение подслоя перед гальваническим осаждением металлов

Выбор по геометрии, производительности и стоимости

| Метод | Требование к проводимости | Покрытие углублений | Оборудование и обслуживание | Распространённые случаи использования в автомобилестроении |

|---|---|---|---|---|

| Химически осаждённая медь или никель как основа для нанесения меди | Работает на непроводящих поверхностях после правильной подготовки | Высокая равномерность по сложным внутренним элементам | Химический раствор требует более тщательного контроля и пополнения | Равномерное осаждение на сложных геометриях или непроводящих поверхностях перед нанесением меди; детали, требующие равномерного покрытия и высокой коррозионной стойкости с использованием безэлектролитного никеля |

| Электролитическая медь | Требует проводящей подложки или предварительного нанесения затравочного слоя | Менее равномерное покрытие в глубоких углублениях, более выраженное на краях | Источник питания и аноды; как правило, меньшее обслуживание в процессе эксплуатации | Высокопроизводительные декоративные или функциональные основы, где приоритет имеют скорость и стоимость, а равномерность менее важна |

- Если геометрия сложная или подложка непроводящая, предпочтительнее использовать безэлектролитное покрытие для формирования равномерного и прочного основания.

- Если решающее значение имеют время цикла и стоимость, обычно лучше подходит электролитическая медь.

- Перед фиксацией параметров обязательно уточните точный состав ванны и этапы активации по данным текущего поставщика.

После выбора метода следующий шаг — преобразование его в четкие пошаговые процессы обработки в подвеске или барабане для запуска в производство.

Как меднить металлические детали: процессы для нанесения на раму и в барабане

Готовы перейти от концепций к производству? Ниже приведена процедура меднения, в которой показано, как меднить металл, с четкими, понятными шагами для цеха. Используйте это как руководство для запуска, а затем уточните точные числовые параметры в действующих стандартах и технических листах поставщиков.

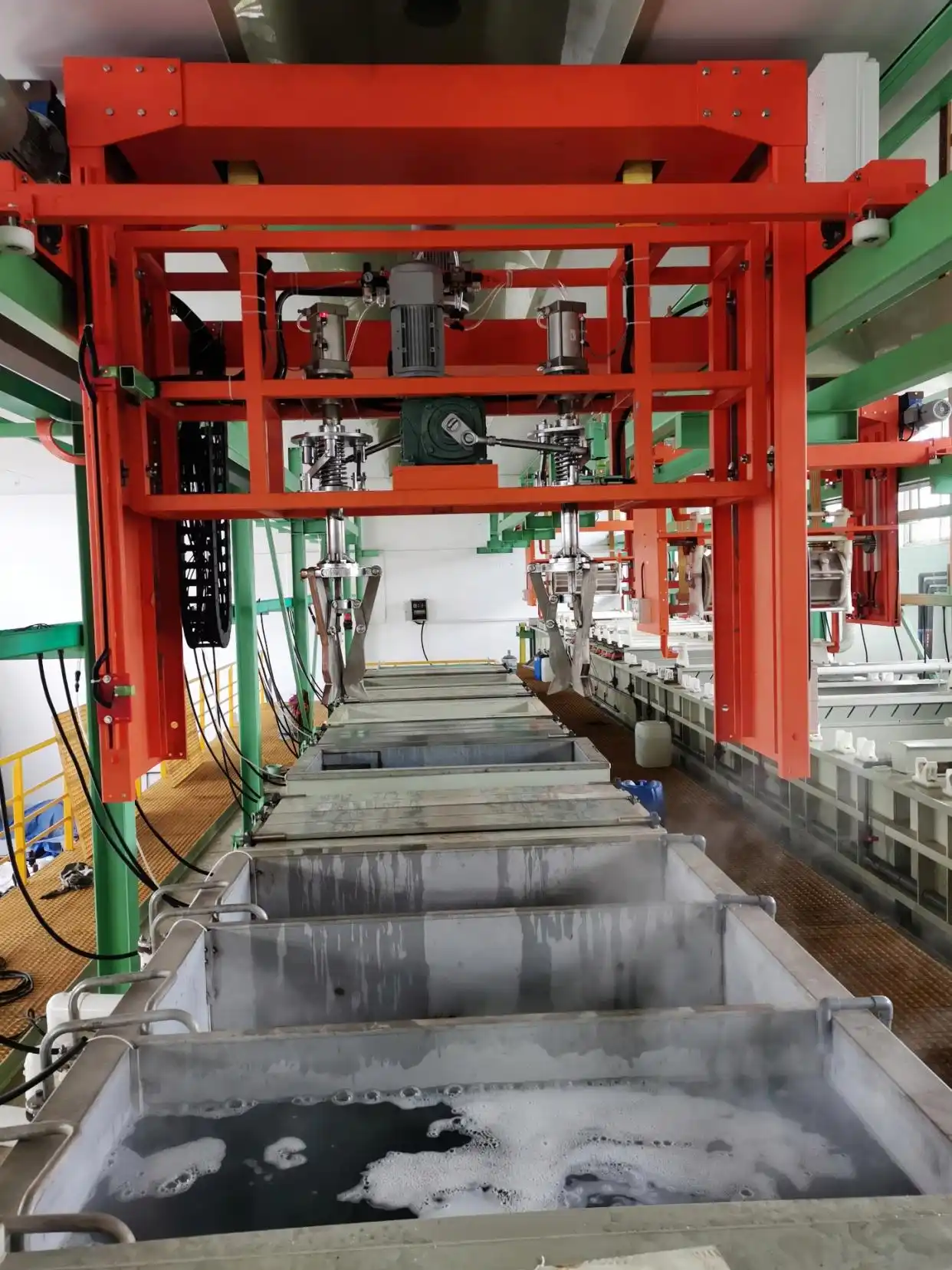

Процесс нанесения покрытия на раме для крупных компонентов

- Предварительная обработка и подготовка Разберите, удалите старые покрытия и отполируйте, чтобы создать однородную основу. Тщательная предварительная обработка помогает предотвратить отслаивание или вспучивание и улучшает адгезию.

- Очистка и активация Проведите тщательную очистку. Во многих линиях деталь погружают в очищающий раствор и подают напряжение для удаления загрязнений перед нанесением покрытия. Убедитесь, что поверхность яркая и реакционноспособная.

- Спланируйте расположение на раме, точки контакта и маскировку Выберите точки контакта, которые можно будет доработать позже, убедитесь в надежности механического и электрического контакта и примените маскировку там, где требуется выборочное меднение. Зафиксируйте ориентацию рамы в сопроводительном документе.

- Настройка гальванической установки Подключите отрицательный провод выпрямителя к детали, а положительный — к гальванической системе в соответствии с вашим технологическим планом. Перед погружением в ванну проверьте полярность, режим регулирования тока и целостность цепи.

- Нанесение меди Погрузите детали в сертифицированный медный электролит и подайте постоянный ток в пределах утвержденного диапазона. Время и сила тока определяют толщину покрытия, поэтому фиксируйте время начала и окончания процесса и значение тока. Обеспечьте постоянное перемешивание и фильтрацию в соответствии с планом линии.

- Каскадная промывка Перемещайтесь через противоточные промывные ванны для предотвращения переноса химикатов. Держите детали влажными между операциями, чтобы избежать появления пятен.

- Последующая обработка по требованию При необходимости нанесите антикоррозионное покрытие или прозрачный лак для защиты свежести медной поверхности перед последующими операциями, затем тщательно высушите.

- Проверка и документирование Выполните визуальный и измерительный контроль в соответствии с планом контроля и зафиксируйте результаты в маршрутных картах и сопроводительных документах. Зафиксируйте все отклонения в журнале отклонений производственного процесса.

Технологический процесс барабанного покрытия для мелких деталей

- Массовая очистка и сортировка. Обезжиривание и очистка для удаления масел и оксидов. Разделение смешанных сплавов, если ваша спецификация требует различных подготовительных операций.

- Загрузка барабана. Проверьте совместимость размеров деталей, сегментацию загрузки и герметичность закрытия, чтобы детали свободно перекатывались без повреждений.

- Погружение и подключение. Поместите барабан в ванну с сульфатом меди и серной кислотой, затем подайте питание. Гальваническое покрытие в барабане идеально подходит для мелких деталей и экономически выгодно при высоком объеме производства, тогда как покрытие на раме используется для крупных или хрупких изделий. Zemetal, обзор меднения электролитическим способом.

- Подача тока и нанесение покрытия. Поддерживайте вращение для равномерного покрытия. Контролируйте ток и время для достижения утвержденного диапазона толщины. Записывайте номера партии и ванны для прослеживаемости.

- Выгрузка, промывка и сушка. Используйте ступенчатую промывку, затем немедленно просушите, чтобы предотвратить появление пятен.

- Финальная проверка и упаковка. Осмотрите типовые образцы, проверьте количество и разделение, упакуйте так, чтобы защитить свежую медную поверхность.

Критические контрольные точки перед никелированием или хромированием

- Готовность линии: проверьте чистоту поверхностей для хорошего смачивания, стабильность контактов с подвеской и правильность маскирования. Проведите небольшую серию тестовых образцов, чтобы подтвердить равномерность покрытия перед полным запуском.

- Пробные пуски: выполните пробный запуск для подтверждения стабильности распределения тока, перемешивания и фильтрации.

- Документация: убедитесь, что маршрутные листы, карты маршрутов и прослеживаемость на уровне партий полностью заполнены. Фиксируйте все отклонения в процессе с указанием причин и корректирующих действий.

- Дисциплина передачи: поддерживайте эффективность каскадов промывки, избегайте переноса химикатов и своевременно передавайте детали на следующую операцию.

Задаетесь вопросом, как обеспечить стабильное меднение различных типов деталей? В следующем разделе описаны оборудование и уход за ванной, которые обеспечивают повторяемость этих процессов — от выпрямителей и подвесок до анодов, перемешивания и фильтрации.

Руководство по выбору оборудования и основы обслуживания ванн

Готовы сделать эти рабочие процессы повторяемыми? Правильное оборудование для меднения и тщательный уход за ванной обеспечивают предсказуемый выход годных изделий. Воспользуйтесь этим контрольным списком перед запуском машины для меднения на вашей линии.

Выпрямители, приспособления и барабаны, от которых зависит выход годных изделий

- Соответствие выпрямителя процессу: подтвердите мощность, показатели формы волны, а также регулируемые диапазоны тока и напряжения. Также оцените надежность конструкции, схемотехники и теплоотвода, и проанализируйте общую экономическую эффективность. Ознакомьтесь с данным руководством по выбору выпрямителя для гальванического покрытия — в нем приведены основные критерии и методы расчета мощности по объему ванны или площади покрытия Liyuan, Как выбрать выпрямитель для гальванического покрытия .

- Стабильность управления: предусмотрите возможность поддержания постоянного тока и низкого уровня пульсаций, чтобы свести к минимуму шероховатость и пережог на последующих этапах.

- Приспособления для обеспечения стабильности: продумайте надежные точки электрического контакта, которые можно будет доработать позже, соблюдайте постоянное расстояние и ориентацию относительно анодов, используйте маскировку для защиты участков, не подлежащих покрытию.

- Конструкция барабана для мелких деталей: выбирайте прочные, непроводящие барабаны с открытыми окнами для протока раствора, надежными внутренними контактами и вращением, которое равномерно перемешивает детали без повреждений.

Основы анодов, фильтрации и перемешивания

Возникает вопрос: медь — это анод или катод в большинстве ванн? Ваше изделие является катодом. Медный электрод служит растворимым анодом и восполняет ионы меди в процессе покрытия.

Для медных систем существуют установленные рекомендации по выбору анода в зависимости от химического состава, а также по непрерывной фильтрации и эффективному перемешиванию, чтобы обеспечить гладкие и пластичные осадки. SubsTech, меднение.

- Тип и качество анода: используйте медный сплав с фосфором для распространенных кислых ванн сульфата меди или флюобората, и высокочистую бескислородную медь для цианистых или пирофосфатных систем. Низкая чистота может привести к образованию шлама, который ухудшает качество осадков.

- Обслуживание анодов: помещайте медные электроды в чехлы для улавливания мелких частиц, проверяйте на наличие пассивации и поддерживайте соответствующее расстояние между ними и баланс площадей в соответствии с рекомендациями поставщика вашей ванны.

- Стратегия фильтрации: Проводите непрерывную тонкую фильтрацию для удаления частиц, вызывающих язвочную коррозию и шероховатость. Выберите фильтрующий материал, совместимый с вашей химией, и предусмотрите удобную замену.

- Метод перемешивания: Используйте поток раствора, воздух без масла или колеблющиеся катоды для поддержания равномерного переноса ионов на поверхности.

- Качество выпрямителя: Высокий коэффициент пульсации может способствовать шероховатости в кислых медных ваннах, поэтому убедитесь в низком уровне пульсации при выборе источников питания.

Уход за ванной: Пополнение и контроль загрязнений

- Планирование пополнения: Дайте аноду растворяться для поддержания содержания металла и добавляйте присадки по мере необходимости. Отслеживайте ампер-часы и визуальные признаки для планирования доливок.

- Управление присадками: Тщательно контролируйте блескообразователи и выравниватели; матовые осадки часто указывают на недостаток блескообразователя или органическое загрязнение во многих медных системах.

- Изоляция от загрязнений: Исключайте попадание масел и твёрдых частиц за счёт тщательной очистки и промывки. Разделяйте инструменты и ванны по типу химии, чтобы избежать переноса компонентов.

- Контроль частиц. Меняйте фильтрующий материал с установленной периодичностью и проверяйте прозрачность раствора. Проверяйте анодные мешки на наличие разрывов, которые могут привести к выделению шлама.

- Гигиена перекачки раствора. Используйте отдельные насосы и шланги, минимизируйте брызги и попадание воздуха, а также держите слив ниже поверхности жидкости.

- Состояние электродов. Фиксируйте состояние медных электродов и заменяйте или восстанавливайте их при наличии пленок или повреждений после стандартного обслуживания.

Регулярный лабораторный анализ и простые графики трендов превращают поведение медного ванны в предсказуемую и готовую к аудиту работу.

После определения оборудования, оснастки и ухода за ванной следующим шагом является план контроля качества, измеряющий толщину, адгезию и коррозионную стойкость перед выпуском.

Контроль качества и стандарты для надежного меднения

Что следует проверить перед тем, как ваш базовый слой отправится на никелирование или хромирование? Надежный план контроля качества. Думайте поэтапно. Измеряйте толщину. Подтверждайте адгезию. Проверяйте коррозионное поведение. Затем задокументируйте всё, что потребуют ваш клиент и аудиторы.

Что измерять: толщину, адгезию, коррозию

Начните с простого. Выберите методы измерения толщины, подходящие для вашего субстрата и структуры покрытия. Используйте неразрушающие методы для рутинного контроля, а разрушающие проверки оставьте для подтверждения результатов или анализа отказов. Проводите проверку адгезии вместе с визуальными и показателями пластичности. При испытаниях на коррозию выбирайте ускоренные тесты, отражающие условия эксплуатации.

| Метод испытания | Цель | Типичное время проведения | Справочный стандарт |

|---|---|---|---|

| Рентгенофлуоресцентное измерение толщины | Неразрушающее измерение толщины слоя в каждой точке | На этапе производства и окончательный | ASTM B568 |

| Кулометрическое измерение толщины | Разрушающее измерение толщины и проверка последовательности слоёв | Анализ несоответствий (FA), периодические аудиты | ASTM B504 |

| Магнитная толщина | Немагнитное покрытие на магнитных основных металлах | Входящая проверка калибровки, окончательная | ASTM B499 |

| Микроскопия поперечного сечения | Последовательность слоев, толщина и дефекты | ФА, решение проблем | ASTM B487 |

| Качественное сцепление | Быстрый контроль целостности покрытия | На этапе производства и окончательный | ASTM B571 |

| Механизированный тест с использованием липкой ленты | Воспроизводимая оценка адгезии | Квалификационный, периодический | ASTM B905 |

| Солевой туман по CASS | Ускоренная коррозия декоративных покрытий | Квалификационный, периодический | ASTM B368 |

| Corrodkote | Пористость и склонность декоративных покрытий к коррозии | Квалификационный, периодический | ASTM B380 |

Для многослойных никель-хромовых покрытий по меди оценка внешнего вида и подсчет коррозионных участков могут также выполняться с использованием специализированных методов, таких как оценка поверхности и методы определения коррозионных участков, перечисленные в ASTM Volume 02.05, включающие стандарты B456, B568, B571, B368 и смежные методики Стандарты ASTM, том 02.05 .

Какие стандарты применяются и когда

- Декоративные автомобильные покрытия: используйте ASTM B456 для систем медь + никель + хром и согласуйте испытания по толщине и коррозионной стойкости в рамках этого стандарта. Многие покупатели ссылаются на этот стандарт в чертежах или соглашениях по качеству поставщиков, иногда как astm b456.

- Техническая медь: когда медь является функциональным слоем, обращайтесь к стандартам на медь и методам испытаний из того же тома ASTM и выбирайте соответствующие испытания по толщине, адгезии и пористости.

- Военный и аэрокосмический стандарт MIL-C-14550 определяет классы электролитически осаждённой меди с указанием требований к толщине и адгезии. Диапазон варьируется от крайне тонких до толстых покрытий, а для проверки обычно используется рентгенофлуоресцентный анализ (XRF). Valence Surface Technologies, обзор стандарта MIL-C-14550 .

Для утверждённых в автомобильной промышленности программ гальванических покрытий всегда получайте последнюю версию указанного стандарта и фиксируйте методы в ходе APQP. Ваша лаборатория по нанесению гальванических покрытий должна иметь поверенные приборы, письменные процедуры по каждому методу и записи о проведённом обучении.

Документация по выборкам и критерии выпуска

- Планы выборочного контроля: используйте альтернативные и параметрические методы выборки для организации проверок партий и планов реагирования в соответствии с общепризнанными руководствами, такими как ASTM B602, B697 и B762.

- Связь с планом контроля: привяжите каждый этап к конкретному методу и формату записи. Например, измерение толщины методом XRF перед нанесением никеля, проверка адгезии по стандарту B571 после нанесения меди и испытания на коррозионную стойкость по стандарту B368 в ходе квалификации.

- Регистрируемые записи: фиксация номеров партий, идентификаторов ванны, калибровки приборов, оператора, измеренных местоположений и решения по переделке.

- Процесс несоответствия: удержание продукции, изоляция подозрительных партий, проведение разрушающего микросечения при необходимости и документирование корректирующих действий до выпуска.

Далее превратите эти проверки в более быстрое решение проблем с помощью матрицы «дефект — причина — действие» для меднения.

Устранение дефектов медного электролита с помощью практической матрицы действий

Видите ямки, узелки или вздутия после меднения? Воспользуйтесь этой быстрой матрицей действий, чтобы связать наблюдаемые дефекты с вероятными причинами и оперативными исправлениями, и вернуть электрохимическое осаждение на правильный путь без предположений.

Начните с начала процесса. На железосодержащих деталях большинство проблем с адгезией связаны с подготовкой поверхности, а не с медным резервуаром. Практическое выявление неисправностей включает замену моющих средств для выявления проблемного этапа, проверку поверхности на отсутствие следов воды и контроль кислотных ванн на загрязнение, которое может вызывать образование осадков при погружении. Эффективность очистки зависит от химического состава, температуры, перемешивания и времени, поэтому проверьте каждый из этих параметров перед изменением этапа покрытия и отделки согласно руководству по устранению неполадок Франка Альтмайера.

Если дефекты указывают на сам медный электролит, подумайте о частицах и потоке. Намеренное гальваническое осаждение на ненужной панели может удалить загрязнения из ванны сульфата меди для гальванизации, в то время как исправные аноды должны иметь равномерную чёрную плёнку. Одно из практических руководств рекомендует ежедневное намеренное осаждение и оставлять подготовленные анодные корзины в ванне, обеспечивая циркуляцию фильтрации по мере необходимости для поддержания чистоты раствора Think & Tinker, практика намеренного гальванического осаждения .

Визуальные дефекты и их значение

| Дефект | Вероятная(ые) причина(ы) | Немедленные действия | Профилактические изменения процесса |

|---|---|---|---|

| Питтинг или бугристая шероховатость | Частицы в медном электролите, загрязнения из предыдущих операций, нарушенная анодная пленка | Проведите пустое покрытие для удаления остатков, проверьте прозрачность раствора, замените фильтры | Ежедневное пустое покрытие и стабильная рециркуляция, поддерживайте кондиционированные анодные корзины внутри ванны и в исправном состоянии |

| Узелки или грубая шероховатость | Шлам или мелкие частицы от анодов, поврежденные корзины, плохое улавливание фильтрами | Проверьте корзины на наличие повреждений, замените наполнитель, проводите повторную кондиционирование анодов до восстановления равномерной черной пленки | Сохраняйте целостность корзин, не извлекайте кондиционированные корзины без необходимости, планируйте замену фильтров |

| Перенапряжение или чрезмерное осаждение по краям | Высокая локальная плотность тока, неравномерное распределение тока, недостаточное движение раствора | Уменьшите ток, отрегулируйте ориентацию контактов или экранирование, убедитесь в устойчивом перемешивании перед возобновлением процесса | Проверьте точки контакта и расстояние между ними на приспособлении, подтвердите равномерность распределения с помощью контрольных образцов перед полным запуском |

| Пористость или точечные отверстия | Остаточные масла или загрязнения из-за недостаточной очистки или недостаточного удаления смолы, удержание газа на поверхности | Используйте метод скруб-замещения для выявления этапа подготовки, повторно очистите или удалите смолу, нанесите покрытие на контрольный образец | Зафиксируйте состав очищающего раствора, температуру, интенсивность перемешивания и время обработки; проверьте наличие поверхности, свободной от разрывов водной пленки |

| Потемнение или быстрое окисление | Перенос химикатов, недостаточная промывка, свежая медь без защиты | Улучшите каскадную промывку, немедленно повторно промойте затронутые детали, нанесите одобренный ингибитор коррозии меди или средство против потемнения | Усилить дисциплину промывки между этапами, поддерживать влажность деталей между ваннами, своевременно передавать на последующие процессы |

| Отказ сцепления или вспучивание | Неправильная подготовка стали, осаждение при погружении из загрязненных кислотных ванн, окалина после термообработки, стойкие смазки для контактных поверхностей | Фокус на начале линии: очистка-замещение для точного определения этапа, анализ кислотных ванн на содержание металлических загрязнений, проверка удаления окалины, повторная очистка и повторная активация | Контролировать состав и условия работы моющего раствора, контролировать этапы удаления шлама и травления, предотвращать попадание меди в активационные кислоты |

Немедленные корректирующие действия для стабилизации линии

- Приостановить производство, провести пробный цикл гальванического покрытия для очистки ванны и проверить прозрачность раствора.

- Повторно обработать небольшую партию тестовых образцов после восстановления подготовки без разрыва водной пленки.

- Проанализировать активационную кислоту, если предполагается наличие иммерсионной меди на стальных деталях.

Долгосрочные исправления и профилактические меры

- Регулярно заменяйте фильтрующие элементы и проводите осмотр корзин.

- Фиксируйте химический состав очистителя, температуру, интенсивность перемешивания и время как контролируемые параметры.

- Ведите записи о пробном никелировании и наблюдениях за ванной, чтобы была видна динамика изменений.

- Регулярно проверяйте прозрачность раствора, интервалы замены фильтров, состояние анодных корзин и плановое пробное никелирование для удаления загрязнений.

Если возникающие проблемы превышают возможности внутреннего устранения, следующим шагом станет оценка поставщиков по таким критериям, как лабораторные возможности, технологическая дисциплина и сквозная интеграция, снижающая количество дефектов при передаче этапов.

Выбор компетентного партнера и переход от планирования к производству

Звучит сложно? Когда вам нужно наносить медное покрытие на реальные автомобильные детали в промышленных масштабах, правильный выбор партнера определяет, пройдет ли ваш базовый слой PPAP и успешно ли пройдет запуск. Ниже приведен краткий способ отбора поставщиков и перехода от планирования к производству с минимальным количеством неожиданностей.

На что следует обращать внимание при выборе партнера по медному гальваническому покрытию в автомобилестроении

- Система качества и оценки. Проверьте соответствие стандартам ISO 9001 или IATF 16949, готовность к APQP и PPAP уровня 3, а также наличие подтверждения проведения оценок CQI-11 по гальваническому покрытию и CQI-12 по нанесению покрытий, если это применимо. Подтвердите возможность отслеживания партий и наличие собственной испытательной лаборатории или привлечение внешней лаборатории, аккредитованной по ISO 17025. Эти требования типичны для руководств автомобильных поставщиков и способствуют обеспечению готовности к аудиту. Руководство требований поставщиков GB Manufacturing.

- Охват процессов и типы деталей. Запросите данные об успешных производственных запусках при изготовлении штамповок из стальной проволоки с медным покрытием, медного покрытия на алюминии с соответствующими этапами активации и ударного осаждения, а также медного покрытия электрических компонентов, когда важны мелкие элементы и выборочные участки.

- Глубина оснащения и приспособлений. Проанализируйте использование подвесок и барабанов, стратегию контактов, маскирование, а также способность наносить медное покрытие равномерно на сложные геометрические формы и комбинированные сборки.

- Ванны и управление Запросите текущий список медных составов, режимов управления выпрямителем, управления анодами, фильтрации, перемешивания и документированных процедур технического обслуживания. Обратите внимание на регулярные лабораторные проверки и тренд-графики.

- Методы контроля качества и документация Подтвердите методы измерения толщины и адгезии, проверки в процессе производства, планы реагирования и полноту сопроводительных документов. Убедитесь, что определены выборочный контроль, меры изоляции и реакция на запросы SCAR.

- Дисциплина запуска Обратите внимание на раннюю производственную изоляцию, пробные сборки и четкие планы передачи на этапы никелирования и хромирования без переноса химических составов.

Интеграция прототипирования, оснастки и отделки поверхности

Вы заметите меньшее количество дефектов при передаче между операциями штамповки, оснастки и покрытия, если все эти процессы выполняются на одной площадке. Поставщики, интегрирующие изготовление оснастки, формование и внутреннее нанесение покрытий, зачастую сокращают сроки поставки, улучшают воспроизводимость и повышают прослеживаемость на всех этапах производственного цикла Batten & Allen — интегрированные процессы штамповки и нанесения покрытий. Та же самая интеграция помогает вам быстрее выполнять итерации в ходе APQP и стабилизировать текущее производство до начала массового выпуска.

Если интегрированный партнёр соответствует вашему плану закупок, рассмотрите возможность включения в короткий список поставщика типа Shaoyi когда важна комплексная поддержка — от быстрого прототипирования до отделки поверхности и сборки. Обеспечьте надлежащую проверку, подтвердив составы медных ванн, возможности для контактного и барабанного нанесения покрытий, методы контроля качества, прослеживаемость и сроки изготовления пробных образцов в соответствии с вашими чертежами и планом контроля.

Следующие шаги для подтверждения возможностей и запуска

- Уточните объем работ. Отправьте полный пакет запроса коммерческих предложений, в котором указаны семейства субстратов, которые вы планируете использовать, например, стальные кронштейны с медным покрытием, алюминиевые корпуса с медным покрытием и электрические компоненты с медным покрытием. Включите целевой порядок слоев и методы приемочных испытаний.

- Обзор процесса. Проведите очный или виртуальный аудит ванн, выпрямителей, упаковки анодов, фильтрации и лабораторных процедур. Запросите недавние самопроверки по CQI-11 и примеры планов контроля.

- Пилотные образцы. Выполните пробные образцы по методике DOE на типовых геометриях для подтверждения равномерности покрытия и адгезии, затем скорректируйте приспособления, маскировку или перемешивание перед выделением производственных мощностей.

- Документация и утверждения. Согласуйте результаты APQP и доказательства PPAP. Утвердите планы выборочного контроля, планы реагирования и записи прослеживаемости до начала серийного производства (SOP).

- Наладка с контролем. Начинайте с раннего контроля, отслеживайте толщину покрытия и адгезию на установленных этапах и отменяйте контрольные меры только после достижения стабильных показателей.

Выберите партнера, который подтвердит свою компетентность в работе с вашими деталями, контроле документации и интеграции предшествующих этапов для снижения объема переделок.

С использованием четкого контрольного списка и комплексного исполнения вы можете с уверенностью наносить медное покрытие и передавать чистую, прочно сцепленную основу для нанесения никеля и хрома, не замедляя запуск.

Часто задаваемые вопросы

1. Какова цель медного гальванического покрытия?

В автомобильных системах медное гальваническое покрытие создает пластичную, проводящую основу, улучшающую сцепление, выравнивающую мелкие дефекты поверхности и служащую буфером перед нанесением никеля и хрома. Само по себе оно не является долгосрочным решением от ржавчины на стальных поверхностях, поэтому обычно используется под никелем и хромом для обеспечения внешнего вида и коррозионной стойкости.

2. Как долго сохраняется гальваническое медное покрытие?

Срок службы зависит от полной системы покрытия, окружающей среды и контроля качества. В автомобильной промышленности медь является базовым слоем, который работает совместно с никелем и хромом. Прочность проверяется путем измерения толщины, испытаний на адгезию и ускоренных методов коррозионных испытаний, таких как CASS по ASTM B368, в процессе квалификации и периодических аудитов.

3. Как называется медное покрытие?

Обычно его называют меднением. При использовании электрического тока — это электролитическое меднение. Когда используется химическое восстановление без внешнего источника питания, это безэлектролитное меднение, которое часто выбирают для труднодоступных областей или непроводящих поверхностей после соответствующей активации.

4. Как проверяется толщина медного покрытия в контроле качества автомобилей?

Для проверки в процессе производства и окончательного контроля широко используется неразрушающий метод рентгенофлуоресцентного анализа (XRF), тогда как кулонометрические методы и микроскопия поперечных срезов подтверждают последовательность слоев и используются при разрешении споров. Эти методы соответствуют общепринятым стандартам, таким как ASTM B568 для XRF, ASTM B504 для кулонометрических проверок и ASTM B487 для анализа поперечных срезов.

5. На что следует обращать внимание при выборе поставщика меднения для автомобильной промышленности?

Приоритетными являются качество на уровне IATF 16949, готовность к APQP и PPAP, проверенные возможности нанесения покрытий в барабанах и на рамах, стабильная работа выпрямителей и управление анодами, документированный контроль ванн, а также собственная лаборатория или надежный лабораторный партнёр. Интегрированные поставщики снижают количество дефектов при передаче между штамповкой, оснасткой и гальваническим покрытием. Например, компания Shaoyi предлагает комплексную обработку металлов и сертифицированное качество — от быстрого прототипирования до серийного производства https://www.shao-yi.com/service.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —