Понимание систем раздельных матриц в литье под давлением

Краткое содержание

Унитарные системы пресс-форм в литье под давлением представляют собой высокоэффективную и экономичную стратегию оснастки. Они состоят из стандартизированной основной рамы пресс-формы, часто называемой держателем унита, которая остается в литьевой машине, и небольших сменных вставок формообразующих полостей, специфичных для каждой детали. Такой модульный подход идеально подходит для производства мелких и средних деталей с простой геометрией при низких и средних объемах. Основные преимущества — значительно сниженные затраты на оснастку и более быстрое время наладки по сравнению с разработкой полностью индивидуальной пресс-формы для каждого компонента.

Что такое унитарная система пресс-формы в литье под давлением?

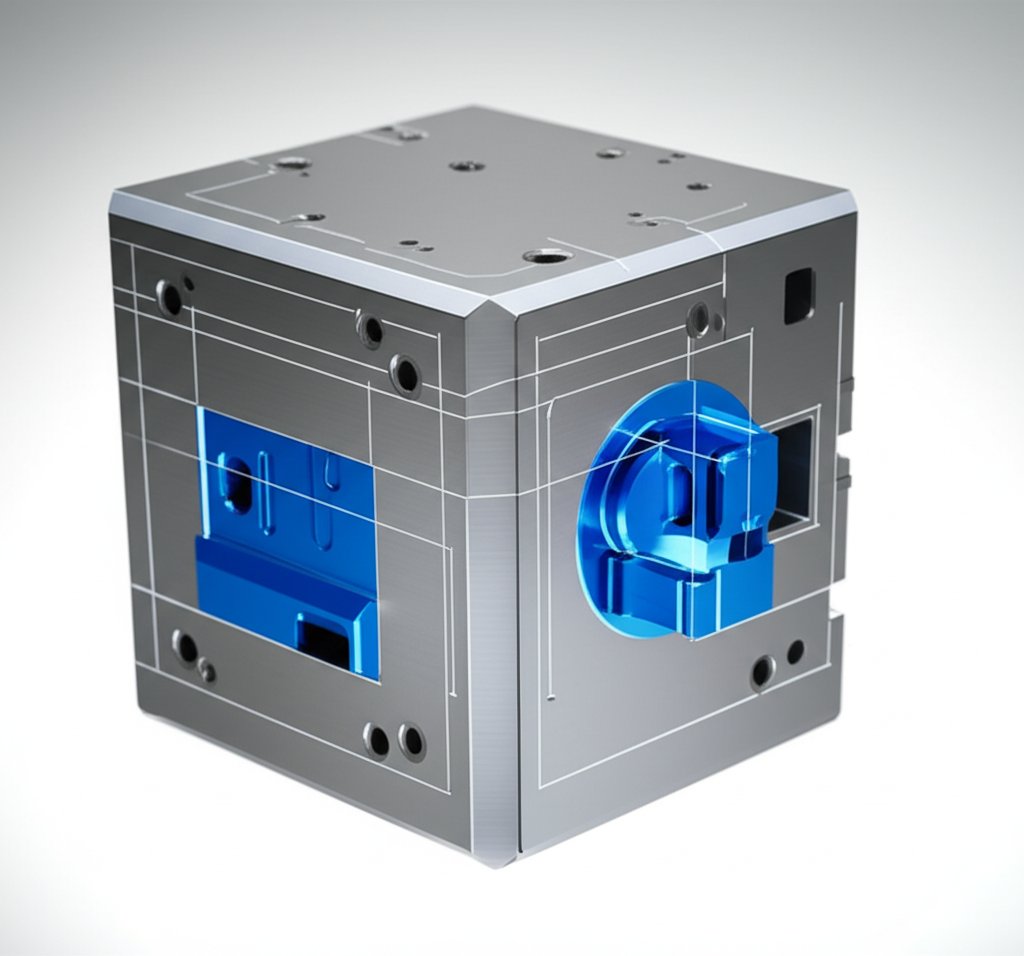

Система блочных матриц — это специализированный тип производственной оснастки, используемой в литье под высоким давлением. Основная концепция заключается в использовании основного держателя или рамы, принадлежащего изготовителю пресс-формы, который предназначен для установки небольших индивидуально изготовленных вставок. Эти вставки, иногда называемые блоками полостей или просто блочными матрицами, содержат фактическую геометрию детали. В то время как крупный стандартизированный держатель остаётся установленным в машине для литья под давлением, меньшие по размеру вставки можно быстро и легко заменять для производства различных деталей. Именно эта модульность является определяющей характеристикой системы.

Такой подход резко контрастирует с традиционной или «полной» матрицей, которая представляет собой полностью автономный инструмент, созданный специально для одной детали или группы деталей. Полная матрица объединяет полость, систему выталкивателя, линии охлаждения и все остальные компоненты в одном специализированном блоке. Хотя это обеспечивает максимальный контроль и эффективность при производстве сложных деталей большими объемами, изготовление полной матрицы требует значительных временных и финансовых затрат. Системы сменных матриц были разработаны как более экономичная альтернатива для определённых производственных ситуаций.

Основное преимущество этой системы — сокращение инвестиций в оснастку. Поскольку клиенту необходимо приобрести только сравнительно небольшую вставку матрицы, первоначальные затраты могут составить лишь часть стоимости полноценного штампа. Это делает систему привлекательным вариантом для стартапов, проектов с ограниченным бюджетом или для производства разнообразных мелких компонентов без необходимости заказывать отдельный инструмент для каждого из них. Стоимость большой универсальной оправы ложится на плечи литейщика, который распределяет свои расходы между несколькими клиентами и проектами.

Для лучшего понимания различий рассмотрим следующее сравнение:

- Полноценный штамп: Полностью индивидуальный, автономный инструмент. Он проектируется и изготавливается для конкретной детали, обеспечивая оптимальную производительность при сложных геометрических формах и серийном производстве. Такой штамп требует более высоких первоначальных инвестиций.

- Система составных штампов: Стандартизированная рама (держатель) с индивидуальной сменной вставкой (полость). Наилучшим образом подходит для небольших, менее сложных деталей и низких объемов производства, обеспечивая значительную экономию средств и более быструю переналадку.

Эта система эффективно расширяет доступ к литью под давлением для компонентов, производство которых иначе было бы слишком дорогостоящим. Стандартизация самой дорогой части оснастки — держателя — позволяет производителям литья под давлением предлагать гибкое и доступное решение для соответствующих применений.

Основные компоненты и принцип работы

Система блочной пресс-формы функционирует за счёт взаимодействия нескольких ключевых компонентов, каждый из которых выполняет определённую функцию. Несмотря на различия в конструкциях, основные элементы работают совместно, образуя эффективную, взаимозаменяемую сборочную оснастку. Основные компоненты включают держатель блока, вставку полости и вспомогательные системы выталкивания и центрирования.

Компания Держатель блока (также известный как блок-держатель или основная рама) является самой большой и наиболее важной частью системы. Обычно принадлежит производителю отливок под давлением, это прочная, стандартизированная рама, изготовленная из износостойкой стали, например 4140. В этом держателе находятся элементы для центровки, такие как направляющие штифты и втулки, а также зачастую основные механизмы системы выталкивателя. Он спроектирован так, чтобы устанавливаться в определённую машину для литья под давлением и остаётся на месте во время производственных циклов и даже при смене деталей.

Компания Вставная полость (или блочная матрица) — это часть инструмента, принадлежащая заказчику. Это индивидуально обработанный блок, в котором выполнено отрицательное пространство детали, или полость, а также необходимые литники и вентиляционные каналы для потока расплавленного металла. Чтобы выдерживать термические и механические нагрузки при литье под давлением, эти вставки изготавливаются из высококачественной инструментальной стали с закалкой, чаще всего H-13. Согласно информации от General Die Casters , к числу стандартных размеров блочных матриц относятся 10”x12”, 12”x14” и 15”x18”.

Другие важные компоненты, которые завершают систему, включают:

- Пластина выталкивателя и штифты: Эта система отвечает за выталкивание затвердевшего отливка из вставки полости после каждого цикла. Хотя основная пластина выталкивателя может быть частью держателя, конкретные места расположения штифтов интегрированы в индивидуальную вставку полости.

- Направляющие пальцы и втулки: Они обеспечивают точное выравнивание двух половин матрицы (крышка и пластина выталкивателя) при их закрытии, что имеет решающее значение для получения точных деталей и предотвращения повреждения инструмента.

- Втулка литникового канала: Этот закалённый компонент направляет поток расплавленного металла от сопла машины в систему литников внутри вставки полости.

- Охлаждающие магистрали: Каналы внутри держателя и иногда внутри вставки циркулируют жидкость (например, воду или масло) для регулирования температуры пресс-формы, что крайне важно для контроля затвердевания, времени цикла и качества деталей.

Принцип работы прост и эффективен. Чтобы перейти от производства одной детали к другой, техник открепляет старую вставку полости от держателя блока, удаляет ее и устанавливает новую вставку. Поскольку массивный блок держателя не нужно снимать с литьевой машины, этот процесс значительно быстрее, чем замена всего пресс-формы, которая может весить тысячи фунтов. Такая быстрая переналадка сводит простои оборудования к минимуму и делает экономически выгодным выпуск небольших партий различных деталей.

Ключевые преимущества и ограничения блочных пресс-форм

Системы блочных пресс-форм предлагают целый ряд преимуществ, но они также имеют свои внутренние ограничения. Понимание этого баланса имеет решающее значение для конструкторов и инженеров при определении, является ли такая технология изготовления оснастки оптимальной стратегией для их проекта. Решение в основном зависит от компромиссов между стоимостью, скоростью, сложностью детали и объемом производства.

Наиболее значительное преимущество — это резко сниженная стоимость оснастки. Как подробно описано в руководстве компании A&B Die Casting , единичный пресс-форма является более дешевым производственным инструментом, поскольку клиент оплачивает только сменную вставку, а не всю стандартизированную раму. Это может привести к значительной экономии по сравнению с полной пресс-формой, что делает её отличным выбором для проектов с ограниченным бюджетом. Другое важное преимущество — скорость, как при изготовлении оснастки, так и при настройке производства. Поскольку держатель уже существует, необходимо изготовить только меньшую вставку, что сокращает сроки поставки. Кроме того, замена вставок происходит намного быстрее, чем смена всей пресс-формы, что уменьшает простои оборудования между запусками.

Однако эти преимущества сопряжены с заметными ограничениями. Унифицированные матрицы наиболее подходят для небольших и простых деталей. Стандартизированная конструкция держателя ограничивает доступное пространство, что накладывает ограничения на размер детали и сложность её элементов. Например, использование нескольких или сложных выдвижных вставок — предназначенных для формирования выемок или внутренних элементов — зачастую ограничено. Подробное руководство от Chicago White Metal Casting отмечает, что унифицированные матрицы наиболее подходят для менее сложных конструкций и низких годовых объёмов именно по этой причине. Как правило, они не подходят для крупных несущих компонентов или деталей, требующих сложных движений вставок.

В приведённой ниже таблице обобщены основные различия между системой унифицированной матрицы и полной матрицей:

| Фактор | Система унифицированной матрицы | Полная матрица |

|---|---|---|

| Стоимость оснастки | Низкий до умеренного (покупатель приобретает только вставку) | Высокий (покупатель приобретает весь индивидуальный инструмент) |

| Время установки | Быстро (быстрая замена вставок) | Медленно (требуется демонтаж всей матрицы) |

| Сложность детали | Ограниченный (наилучший для простых геометрий, минимальное количество сдвижных элементов) | Высокий (может использоваться для сложных геометрий и множества сдвижных элементов) |

| Объем производства | Идеален для низких и средних объемов | Идеален для высоких объемов |

| Размер детали | Ограничен малыми и средними деталями | Может использоваться для деталей от малых до очень крупных |

В конечном счете, выбор блочного пуансона — это стратегическое решение. Для конструктора с небольшой простой деталью и скромным прогнозом производства он обеспечивает доступ в высококачественный мир литья под давлением. Для сложной детали с высоким объемом производства необходимы инвестиции в полный пресс-форму, чтобы достичь максимальной эффективности и свободы проектирования.

Типичные области применения и отрасли

Благодаря своей экономичности и эффективности при производстве небольших компонентов, системы единичных матриц используются в самых разных отраслях промышленности. Они становятся предпочтительным решением, когда проект требует прочности и точности литья под давлением, но не оправдывает расходы на полноценный специализированный инструмент. Обычно такие применения включают детали малого и среднего размера с относительно простой геометрией, производимые небольшими или средними партиями.

Универсальность единичных матриц делает их подходящими для множества секторов. Например, Diecasting-mould.com подчеркивает их применение для изготовления деталей со сложными формами при условии, что они умещаются в пределах ограничений держателя матрицы. Такая гибкость способствовала их широкому распространению в областях, где жизненный цикл продукции короткий, либо требуется выпуск нескольких вариантов небольшой детали.

Типичные отрасли и конкретные примеры деталей включают:

- Автомобильная промышленность: В то время как для крупных конструкционных элементов требуются полные матрицы, блочные матрицы идеально подходят для небольших деталей, таких как корпуса датчиков, малые кронштейны, корпуса разъёмов и мелкие компоненты двигателя или трансмиссии. Для более сложных применений, требующих повышенной прочности, могут использоваться другие методы производства, например, ковка — для компонентов, которым необходима максимальная надёжность.

- Электроника: Электронная промышленность использует блочные матрицы для производства различных компонентов, таких как небольшие цинковые корпуса, радиаторы, разъёмы и монтажные кронштейны для компьютерных и телефонных деталей. Точность литья под давлением имеет решающее значение для обеспечения жёстких допусков, необходимых в этой отрасли.

- Потребительские товары: Многие повседневные товары содержат детали, изготовленные с помощью блочных матриц. К ним относятся компоненты для кухонной техники, фурнитура для мебели и шкафов (ручки, knobs), детали спортивного оборудования и компоненты игрушек.

- Промышленное оборудование: Единичные матрицы используются для изготовления деталей машин и инструментов, таких как гидравлические и пневматические фитинги, компоненты клапанов и небольшие детали механизмов, где объем производства для любого отдельного дизайна не оправдывает создание полноразмерной матрицы.

Главный вывод заключается в том, что системы единичных матриц обеспечивают гибкий путь производства. Они позволяют компаниям обращаться к литейщику с новым дизайном детали и потенциально устанавливать её в существующий держатель матрицы. Это не только снижает первоначальные затраты на оснастку, но и использует уже имеющуюся инфраструктуру литейщика, создавая взаимовыгодные отношения, которые делают производство качественных металлических деталей более доступным для широкого круга применений.

Часто задаваемые вопросы

1. Что такое единичная матрица?

Унифицированная матрица — это инструмент для литья под давлением, позволяющий снизить затраты, который состоит из стандартизированной основной рамы матрицы (или держателя) и более мелких сменных вставок. Эти специальные вставки разработаны так, чтобы их можно было извлекать из основной рамы, не снимая весь держатель с литьевой машины, что обеспечивает более быстрое и экономичное производство небольших и простых деталей.

2. Какие бывают два типа машин для литья под давлением?

Два основных типа машин для литья под давлением — это машины с горячей камерой и машины с холодной камерой. Машины с горячей камерой используются для сплавов с низкой температурой плавления, например цинка, при этом механизм впрыска погружён в расплавленный металл. Машины с холодной камерой применяются для сплавов с высокой температурой плавления, таких как алюминий, при этом расплавленный металл заливают черпаком в «холодную камеру», откуда он впрыскивается в форму.

3. Из каких компонентов состоит литьё под давлением?

Литье под давлением включает несколько ключевых компонентов. Основными компонентами являются машина для литья под давлением, пресс-форма или матрица (в которой находится полость для детали) и сплав металла, из которого производится отливка. Сама пресс-форма состоит из двух половин — литниковой и выталкивающей — и включает такие элементы, как литники, ворота, вентиляционные отверстия, выталкивающие штифты, а также часто подвижные вставки или сердечники для создания сложных элементов.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —