Руководство по основным типам автомобильных штамповочных штампов

Краткое содержание

Автомобильные штамповочные прессы-формы — это специализированные инструменты, необходимые для резки и формования листового металла в точные детали автомобилей. Основные типы классифицируются по степени операционной сложности: односторонние прессы-формы, такие как вырубные или комбинированные прессы-формы, выполняют одну операцию за ход пресса и идеально подходят для более простых деталей и меньших объёмов. Многосторонние прессы-формы, включая прогрессивные и трансферные прессы-формы, последовательно выполняют несколько операций на одном прессе, что делает их высокоэффективными для сложных производственных процессов с большим объёмом выпуска.

Основы: что такое автомобильная штамповочная пресс-форма?

Автомобильная штамповочная матрица — это прецизионный инструмент, используемый в процессе формовки металла для резки, формования и придания формы листовому металлу, превращая его в конкретные компоненты транспортных средств. Работая в условиях высокого давления в штамповочном прессе, матрица выполняет функцию формы, придавая металлу форму различных деталей — от крупных панелей кузова и дверей до небольших сложных кронштейнов и несущих элементов. Данный процесс является основой современного автомобильного производства, обеспечивая массовое изготовление одинаковых деталей с исключительной точностью и воспроизводимостью.

Механика процесса заключается в размещении листа металла между двумя половинами штампа. Пресс-штамп затем прикладывает огромное усилие, заставляя металл принять форму матрицы. Это действие может либо разрезать металл, либо сформировать из него трёхмерную деталь. Различие между этими операциями имеет решающее значение: к операциям резки относятся такие процессы, как вырубка (вырезание внешней формы) и пробивка (создание отверстий), а к формовочным операциям — гибка, вытяжка (растяжение металла в полости) и обжим. Для изготовления одного автомобильного компонента может потребоваться выполнение нескольких таких операций.

Значение штампов в автомобильной промышленности невозможно переоценить. Они позволяют производителям быстро изготавливать лёгкие, но прочные детали, что крайне важно для достижения производственных целей, а также обеспечения безопасности и эксплуатационных характеристик транспортных средств. Как подробно описывают эксперты по производству в Alsette , каждый штамп изготавливается для производства определённой детали, обеспечивая соблюдение строгих размерных допусков, необходимых для бесшовной сборки транспортного средства.

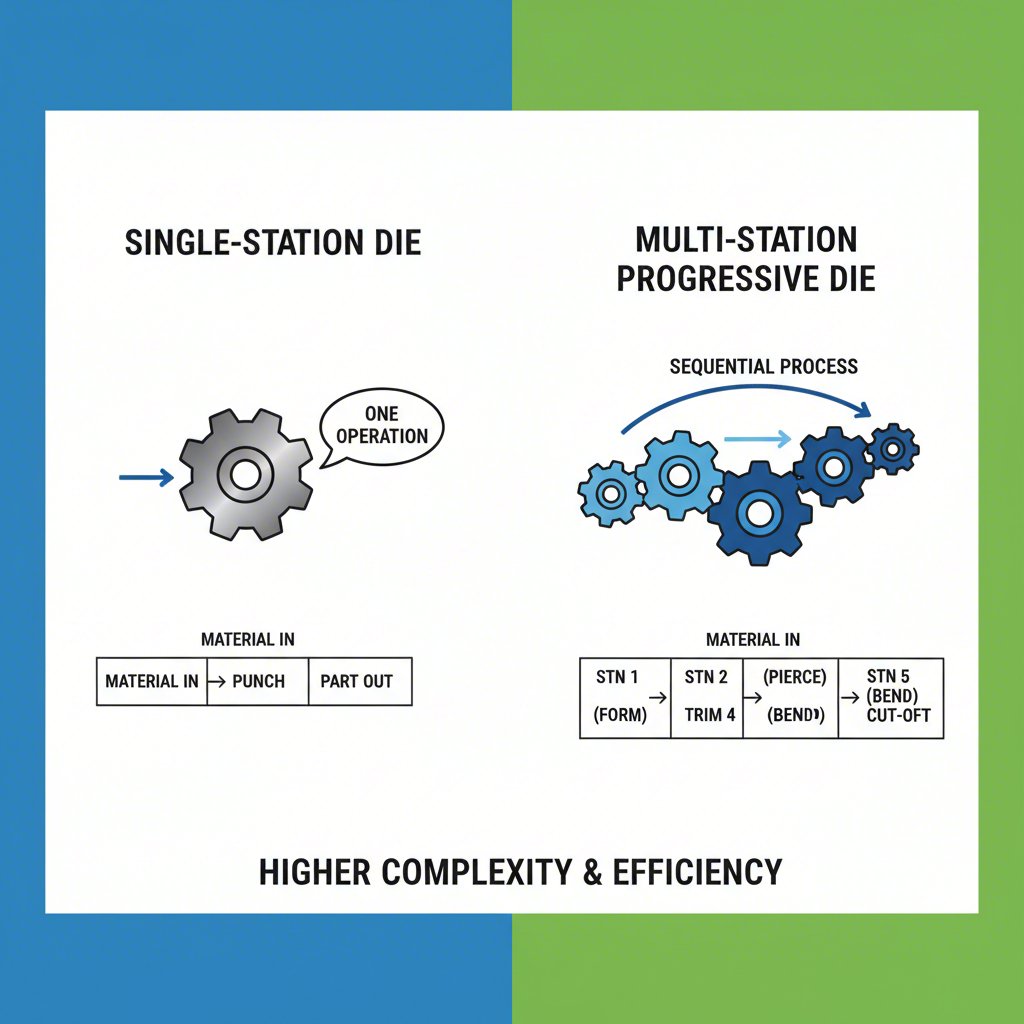

Основные категории: одностанионные и многостанционные штампы

Штампы подразделяются на два основных типа в зависимости от их конструкции: одностанионные и многостанционные. Это принципиальное различие определяет технологический процесс, эффективность и применимость для различных типов компонентов. Понимание этой классификации позволяет четко разобраться в более специфических типах штампов, используемых в производстве.

Односторонние матрицы, также известные как одноэтапные матрицы, выполняют одну конкретную операцию за каждый ход пресса. Например, на одном прессе может быть установлена штамповочная матрица для вырезания исходной формы, после чего полученную деталь необходимо будет переместить на другой пресс с пробивной матрицей для добавления отверстий. Такой подход является простым и, как правило, связан с более низкими первоначальными затратами на оснастку. В результате односторонние матрицы обычно используются для изготовления более простых компонентов, мелкосерийного производства или прототипирования, где гибкость важнее скорости.

Многосторонние матрицы, напротив, предназначены для последовательного выполнения множества операций в рамках одного пресса. Заготовка перемещается через ряд станций, при этом каждая станция выполняет отдельную операцию резки или формования. Этот интегрированный процесс является высокостепенно автоматизированным и значительно более быстрым по сравнению с использованием нескольких односторонних установок. Как объясняет Premier Products of Racine, Inc. , этот метод является предпочтительным выбором для массового производства сложных деталей, где основными приоритетами являются эффективность и стоимость единицы продукции. Два наиболее распространённых типа многопозиционных штампов — это последовательные и трансферные штампы.

| Критерий | Одностанионные штампы | Многопозиционные штампы |

|---|---|---|

| Операция | Одна операция за ход пресса | Несколько последовательных операций за один ход пресса |

| Объем производства | Низкий до среднего | Высокий |

| Сложность детали | Простой | Сложным |

| Стоимость оснастки | Ниже | Выше |

| Время установки | Более короткий | Длиннее и сложнее |

Подробный обзор многопозиционных штампов: последовательный и трансферный

В категории многопозиционных штампов последовательные и трансферные штампы представляют собой два передовых, но различных подхода к массовому производству. Выбор между ними в значительной степени зависит от размера детали, её сложности и целей по эффективности использования материала. Оба типа способны изготавливать сложные компоненты, однако достигают этого разными методами подачи материала.

Прогрессивные штампы

В прогрессивном штампе рулон или полоса листового металла подаются через пресс. Полоса остается целой при перемещении через ряд станций, каждая из которых выполняет определенную операцию, такую как пробивка, выдавливание или гибка. Деталь постепенно формируется и отделяется от металлической полосы только на последней станции. Этот непрерывный процесс подачи обеспечивает очень высокую скорость производства, что делает прогрессивные штампы идеальными для изготовления большого количества мелких и средних деталей, таких как кронштейны, зажимы и электрические разъемы.

Передача умирает

Переносной штамп работает по-другому. Процесс начинается с вырезания заготовки из листового металла. Эта отдельная заготовка затем механически перемещается с одной станции на другую с помощью системы, такой как роботизированные руки или захваты. Каждая станция представляет собой независимый штамп, выполняющий одну операцию. Поскольку деталь не прикреплена к транспортировочной ленте, этот метод лучше подходит для крупных и сложных компонентов, таких как глубоковытяжные оболочки, рамы и конструкционные детали. Одним из ключевых преимуществ, подчеркнутых Larson Tool & Stamping является то, что переносные штампы значительно снижают отходы материала, поскольку не требуется транспортировочная лента.

| Критерий | Прогрессивная штамповка | Передаточный штамп |

|---|---|---|

| Обработка материалов | Деталь остается прикрепленной к металлической ленте до завершения последней операции. | Отдельная деталь (заготовка) механически перемещается между станциями. |

| Производственная скорость | Очень высокий | Высокая, но обычно медленнее по сравнению с прогрессивной. |

| Возможность по размеру детали | Малые и средние | Средние, крупные и сложные |

| Материальные отходы | Выше (из-за транспортировочной ленты) | Нижний (без несущей полосы) |

| Стоимость оснастки | Высокий | Очень высокий (включает механизм переноса) |

Изучение одностаничных и специализированных штампов

В то время как многопозиционные штампы предназначены для массового производства, широкий ассортимент одностаничных и специализированных штампов выполняет важные функции как при малом, так и при крупносерийном производстве. Эти штампы часто ориентированы на выполнение одной или двух очень специфических задач с высокой точностью. Понимание этих типов необходимо для полного представления о процессах штамповки.

- Штампы для вырубки: Это один из самых базовых типов штампов. Пробивной штамп используется для вырезания определённой формы, или «заготовки», из большого листа металла. Вырезанная деталь является целевым изделием, а окружающий материал — отходами. Это зачастую первый этап в многоступенчатом производственном процессе.

- Пробивные штампы: Противоположность пробивному штампу: штамп для просечки проделывает отверстия, пазы или другие вырезы в заготовке. В этом случае удаляемый материал становится отходами, а основной лист — целевым изделием.

- Сложные штампы: Эффективный тип одностанионной матрицы, составная матрица выполняет несколько операций резки за один ход пресса. Например, она может вырубить внешний контур шайбы, одновременно проделав отверстие в центре. Это обеспечивает отличную концентричность между элементами и идеально подходит для изготовления плоских деталей, таких как прокладки и шайбы, с высокой точностью.

- Комбинированные матрицы: Аналогично составным матрицам, комбинированные матрицы выполняют более одной операции за ход. Однако они совмещают операцию резки с операцией формования (не резки), например, одновременную вырубку и гибку.

- Матрицы для формовки и вытяжки: Эти матрицы придают форму металлу без его резки. Матрицы для формовки используются для гибки или придания формы деталям, таким как кронштейны, а матрицы для вытяжки растягивают или вытягивают листовой металл в глубокую трёхмерную форму. Вытяжка — это процесс, используемый для создания компонентов, таких как масляные картеры и панели кузова.

- Матрицы для клеймения и тиснения: Эти специализированные матрицы используются для нанесения мелких деталей или узоров на металлическую поверхность. Матрицы для выдавливания оказывают экстремальное давление, заставляя металл заполнять сложные элементы матрицы и создавая детали высокой детализации. Тиснёные матрицы формируют выпуклые или вогнутые рисунки на листовом металле, зачастую в декоративных целях или для добавления функциональных элементов, таких как поверхности для улучшения сцепления, как указано в DureX Inc.

Критерии отбора: Как выбрать правильную матрицу

Выбор подходящей штамповочной матрицы — это важное решение, которое напрямую влияет на себестоимость производства, качество и эффективность. Выбор не является произвольным, а определяется рядом технических и экономических факторов. Производители должны тщательно оценивать требования своего проекта с учётом возможностей каждого типа матриц, чтобы найти оптимальное решение.

Основные критерии выбора матриц, изложенные экспертами отрасли, такими как JV Manufacturing Co. , являются сложность детали, объем производства и свойства материала. Простые плоские детали для небольшой серии могут быть изготовлены экономически выгодно с использованием одностадийных штампов, таких как вырубные или комбинированные штампы. Однако для сложной детали с множеством изгибов и элементов, требуемой в количестве сотен тысяч штук, почти всегда необходимо использовать многооперационный штамп — это единственный способ достичь требуемой скорости и низкой стоимости на единицу продукции, несмотря на высокие первоначальные затраты.

Объем производства зачастую является определяющим фактором. Высокая первоначальная стоимость проектирования и изготовления многооперационного или переносного штампа оправдана только при большом количестве выпускаемых деталей. Для небольших партий более экономичным решением становятся более длительные циклы и ручная обработка, характерные для одностадийных штампов. Свойства материала также играют важную роль. Более твердые или толстые материалы, такие как высокопрочная сталь, требуют более прочных и износостойких штампов, что может повлиять на конструкцию и стоимость оснастки.

Для решения этих сложных задач часто требуется глубокая экспертиза. Например, специализированные производители, такие как Shaoyi (Ningbo) Metal Technology Co., Ltd. работают с автомобильными клиентами, чтобы разрабатывать и изготавливать индивидуальные штампы, адаптированные к конкретным требованиям компонентов — от быстрого прототипирования до массового производства. В конечном счете, тщательный анализ этих факторов гарантирует, что выбранная технология штампов соответствует как техническим характеристикам, так и бизнес-целям проекта.

Часто задаваемые вопросы

1. Каковы четыре основных типа металлической штамповки?

Хотя существует множество конкретных операций, четыре наиболее часто упоминаемые категории металлоштамповки — это последовательная штамповка, переносная штамповка, глубокая вытяжка и многопозиционная штамповка. Последовательная и переносная штамповка предполагают использование многостанционных матриц для высокотехнологичного производства. Глубокая вытяжка — это процесс формовки, позволяющий создавать глубокие полые детали, а многопозиционная штамповка использует несколько подвижных кареток для формовки сложных деталей с разных направлений.

2. Какие существуют различные виды штампов?

В контексте производства «матрица» — это специализированный инструмент, используемый для резки или формовки материала с помощью пресса. Основные виды включают режущие матрицы (например, вырубные и пробивные), которые осуществляют срез материала, и формовочные матрицы (например, гибочные, вытяжные и чеканочные), которые придают форму материалу без его разрезания. Эти матрицы дополнительно классифицируются по степени операционной сложности на одностадийные, комбинированные, многоходовые и передаточные.

3. Сколько существует типов штамповки?

Существует множество конкретных видов операций штамповки, каждая из которых предназначена для выполнения определённой функции. Ключевые процессы включают вырубку, пробивку, гибку, вытяжку, формовку, чеканку и тиснение. Эти операции могут комбинироваться различными способами с использованием разных типов матриц (простых, комбинированных, прогрессивных и т.д.) для создания практически неограниченного разнообразия металлических деталей.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —