Основные компоненты для изготовления рычагов подвески из труб

Краткое содержание

Изготовление индивидуальных трубчатых рычагов подвески требует определённого набора деталей и точного технологического процесса. К основным компонентам относятся высокопрочные трубы DOM или из хромомолибденовой стали, резьбовые вварные втулки для шарниров, высококачественные втулки (Delrin или полиуретан) и механически обработанные чашки шаровых опор. Процесс изготовления основан на точном проектировании, аккуратной резке и вырезании фасок на трубах, сборке в жёстком кондукторе для сохранения геометрии и тщательной сварке методом TIG для обеспечения максимальной прочности и безопасности.

Основные компоненты для изготовления рычагов подвески

Создание комплекта рычагов подвески из труб своими руками — это увлекательный проект, который позволяет полностью контролировать геометрию подвески вашего автомобиля. Однако успех зависит от выбора правильных материалов. Эти детали нельзя найти в местном строительном магазине; они представляют собой специализированные компоненты, предназначенные для выдерживания огромных нагрузок. Использование высококачественных деталей — это первый и наиболее важный шаг в процессе изготовления.

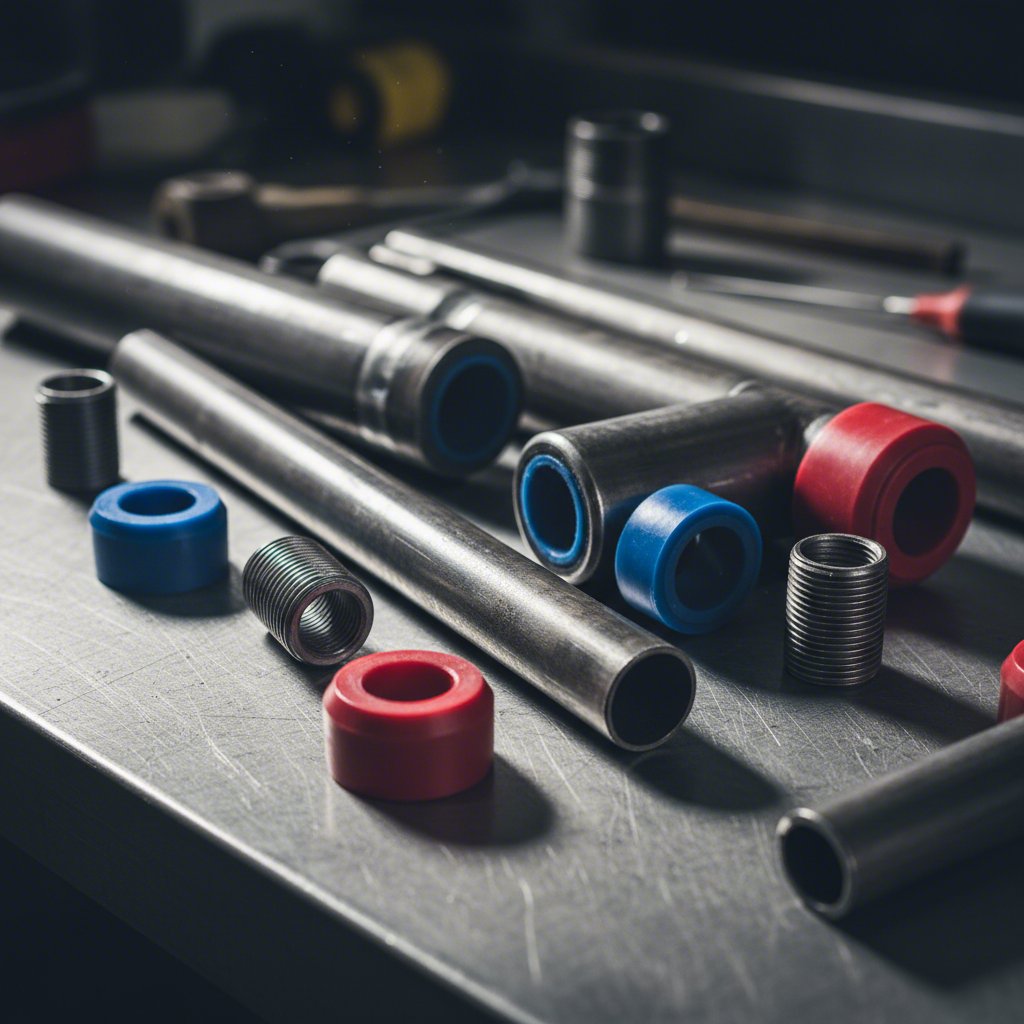

Основой любого рычага подвески из труб является сама труба. Большинство мастеров выбирают между стальными трубами метода Drawn Over Mandrel (DOM) и хромомолибденовой сталью 4130. Как указано в продуктах таких производителей, как Porterbuilt , толстостенная трубка DOM является популярным выбором благодаря высокой прочности, отличной однородности и экономичности, что делает ее идеальной для уличного и спортивного применения. Хромомолибденовая сталь (chromoly) обеспечивает более высокое соотношение прочности к весу, что делает ее предпочтительным материалом для гоночных применений, где каждый унция имеет значение, — этот выбор подробно описан в высококлассных индивидуальных сборках. Выбор зависит от вашего бюджета и целей производительности.

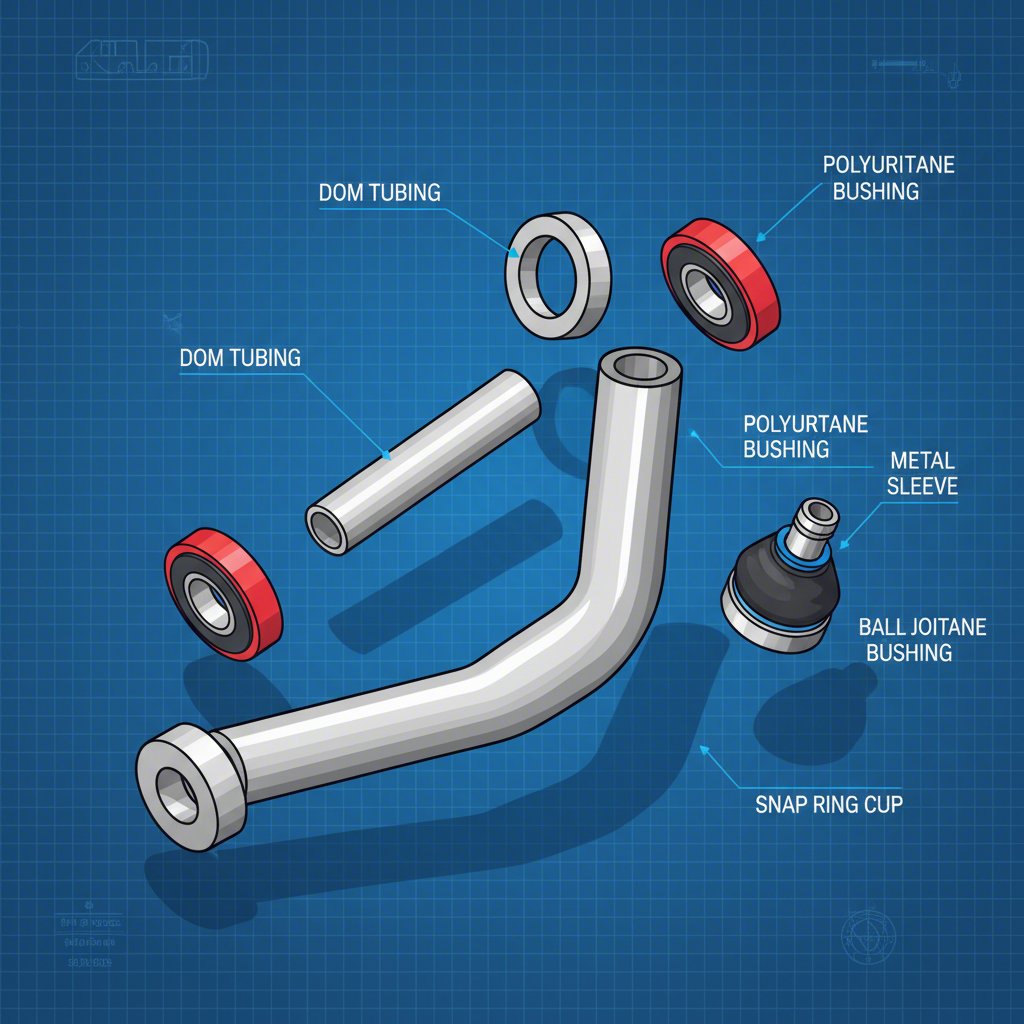

Помимо трубок, вам понадобится несколько ключевых компонентов для создания функциональных и регулируемых рычагов. Интернет-поставщики, такие как JOES Racing Products и CB Chassis Products предлагают широкий ассортимент этих деталей. Типичный список покупок включает:

- Приварные трубные окончания (втулки): Эти резьбовые вставки привариваются к концам трубок DOM для установки шарниров (наконечников тяг) или резьбовых регулировочных элементов, что позволяет точно изменять углы установки колес.

- Втулки и втулочные вставки: Эти компоненты запрессовываются в поворотные точки рычагов управления со стороны шасси. Варианты высокой производительности включают Delrin с минимальным прогибом и длительным сроком службы или полиуретан для баланса между производительностью и демпфированием вибраций.

- Чашки или пластины шаровых опор: Они удерживают шаровую опору на стороне колеса рычага управления. Это могут быть пластины для болтовых шаровых опор или обработанные чашки для запрессовываемых типов, которые должны быть точно установлены и приварены.

- Крепёжные ушки и кронштейны: Они привариваются к раме транспортного средства, чтобы обеспечить точки крепления для поворотных опор рычагов управления.

Для проектов, требующих уникальных технических характеристик, массового производства или повышенной точности компонентов, таких как пластины и чашки шаровых опор, вырезанные на станках с ЧПУ, сотрудничество со специализированным производителем может быть выгодным. Компании, такие как Shaoyi (Ningbo) Metal Technology Co., Ltd. предоставляют услуги по индивидуальной штамповке автомобилей и производству металлических компонентов, обеспечивая ту точность, которая критически важна для деталей подвески. Это гарантирует идеальную посадку и однородность металла, что имеет жизненно важное значение как для безопасности, так и для эксплуатационных характеристик.

Сравнение материалов: сталь DOM и 4130 Chromoly

| Особенность | Сталь DOM | 4130 Chromoly |

|---|---|---|

| Прочность | Очень прочная и долговечная для большинства применений. | Более высокая прочность на растяжение, что позволяет использовать более тонкие стенки и меньший вес при той же прочности. |

| Вес | Тяжелее, чем Chromoly, при эквивалентной прочности. | Легче, что делает её идеальной для гоночных автомобилей и уменьшения неподрессоренной массы. |

| Расходы | Более доступная по цене и широко доступна. | Значительно дороже. |

| Свариваемость | Легче сваривать методом MIG или TIG; менее чувствителен к нагреву. | Требуется сварка TIG. Предварительный и последующий подогрев, как правило, необходимы только при толщине стенки более 0,120 дюймов. |

| Идеальное применение | Уличная производительность, тюнинговые грузовики (C10, S10) и общее изготовление. | Профессиональные автоспортивные соревнования, внедорожные гонки и применения, где важен вес. |

Процесс изготовления: от проектирования до окончательной сварки

После того как компоненты подобраны, начинается процесс изготовления. Здесь первостепенное значение имеют точность, терпение и правильный инструмент. Изготовление рычагов подвески — это не просто сваривание труб между собой; это инженерная задача, напрямую влияющая на управляемость и безопасность вашего автомобиля. Весь процесс должен быть продуманным, чтобы конечный продукт был одновременно прочным и геометрически точным.

Путь от сырья до готового изделия следует чёткой последовательности этапов. Как подробно описано в полном отчёте по сборке от Wilhelm Raceworks , даже такие, казалось бы, незначительные детали, как обеспечение достаточного радиуса вместо острых углов, могут значительно повлиять на устойчивость детали к напряжению и усталости. Профессиональный подход предполагает тщательное планирование и исполнение на каждом этапе.

Ниже приведено пошаговое описание процесса изготовления:

- Проектирование и замеры: Первым шагом является окончательная разработка конструкции — либо с использованием программного обеспечения САПР для анализа напряжений, либо путём тщательного измерения точек крепления подвески вашего автомобиля. Необходимо определить требуемую длину, угол шарового шарнира и места расположения осей вращения, чтобы достичь нужных значений развала, продольного наклона оси поворота и центра крена.

- Резка и вырезы: Отрежьте трубу DOM или хромомолибденовую трубу точно по размерам, указанным в вашем проекте. Концы труб, которые будут соединяться с другими трубами, необходимо «вырезать» или «подогнать» так, чтобы они плотно прилегали, образуя прочное сварное соединение. Лучшим инструментом для этой задачи является станок для вырезания труб.

- Механическая обработка и подготовка: Любые нестандартные детали, такие как крепления для шарового шарнира, возможно, потребуется изготовить на токарном или фрезерном станке. Перед сваркой тщательно очистите все компоненты от масла, смазки или окалины, которые могут загрязнить сварной шов.

- Изготовление приспособления: Это, пожалуй, самый важный этап. Сборочное приспособление — это оснастка, которая удерживает все отдельные компоненты рычага подвески в их точных конечных положениях. Создание точного и жёсткого приспособления имеет решающее значение для того, чтобы рычаг не деформировался от тепла при сварке и его окончательная геометрия была правильной.

- Прихватка и проверка: Установите все компоненты в приспособление и выполните небольшие прихваточные сварные швы, чтобы зафиксировать их вместе. После прихватки снимите рычаг с приспособления и примерьте его на транспортном средстве, чтобы проверить размеры и зазоры перед окончательной сваркой.

- Окончательная сварка: Для компонентов подвески предпочтительным методом является сварка вольфрамовым электродом в инертном газе (TIG), поскольку она обеспечивает точность и получение прочных, качественных сварных швов. Сваривайте швы поочередно, чтобы равномерно распределить тепло и минимизировать деформацию. Для стали 4130 Chromoly требуется медленное охлаждение (например, обертывание детали сварочным одеялом), чтобы предотвратить хрупкость материала; однако предварительный нагрев обычно необходим только для труб с толщиной стенки более 0,120 дюйма.

- Отделка: После сварки и охлаждения рычаг управления можно покрыть порошковой краской или обычной краской для защиты от коррозии. Наконец, запрессуйте втулки и установите шарнир, чтобы завершить сборку.

Трубчатые и пластинчатые рычаги: важный выбор конструкции

При проектировании индивидуальных рычагов подвески один из основополагающих выборов, с которым сталкивается изготовитель, — это использование трубчатой или пластинчатой конструкции. Хотя оба варианта могут быть чрезвычайно прочными, их конструкция придаёт им различные характеристики, делающие их пригодными для разных применений. Понимание этих различий имеет ключевое значение для создания подвески, соответствующей предполагаемому использованию вашего автомобиля.

Трубчатый рычаг подвески, как следует из названия, изготавливается в основном из круглых или иногда квадратных труб. Эта конструкция отлично сопротивляется силам, действующим в различных направлениях, таким как крутящие (торсионные) нагрузки и силы растяжения-сжатия, характерные для динамичной езды по дорогам. Круглая форма равномерно распределяет напряжения, что делает её эффективным и лёгким решением для большинства применений — от уличных автомобилей до гоночных машин на шоссе.

Рычаг из листовой стали, который часто используется в экстремальных гонках по бездорожью, изготавливается из нескольких кусков плоской стальной пластины, вырезанных и сваренных вместе для образования коробчатой конструкции. Такой метод изготовления создаёт рычаг, исключительно прочный и жёсткий, особенно при прямых вертикальных ударах, например при приземлении после высокого прыжка. Хотя он зачастую тяжелее трубчатого рычага, его прочность может быть преимуществом в суровых условиях. Как отметил один из пользователей форума: «Рычаги из листовой стали будут прочнее. Трубчатые конструкции лучше подходят для таких применений, как каркас безопасности, где силы (удары) могут воздействовать с любого направления». Это подчёркивает основной компромисс между двумя типами конструкций.

Сравнение: трубчатые и пластинчатые рычаги подвески

| Характеристика | Трубчатые рычаги управления | Пластинчатые рычаги подвески |

|---|---|---|

| Профиль прочности | Отличная крутильная жёсткость и прочность на растяжение/сжатие. Эффективно выдерживает нагрузки, приходящие с различных направлений. | Исключительно высокая прочность против прямых вертикальных и боковых нагрузок. Может быть прочнее, но менее эффективен по весу. |

| Вес | Обычно легче при одинаковом уровне прочности благодаря эффективности круглых труб. | Как правило, тяжелее и громоздче, поскольку для создания коробчатой конструкции требуется больше материала. |

| Сложность обработки | Требует точной подрезки труб и надежного кондуктора. Сварка может быть сложной на изогнутых соединениях. | Требует ЧПУ или плазменной резки пластин и обширной сварки. Часто необходимы внутренние перегородки. |

| Расходы | Стоимость материала для бесшовных труб DOM умеренная. Хромомолибден значительно увеличивает стоимость. | Стоимость материала для стальных пластин может быть высокой, а затраты на труд и резку — ещё выше. |

| Идеальное применение | Уличная производительность, кольцевые гонки, драг-рейсинг, тюнинговые грузовики и большинство дорожных транспортных средств. | Трофейные грузовики, скалолазы и экстремальные внедорожники, подвергающиеся сильным ударам. |

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —