Контрольный список поставщика для быстрого прототипирования в автомобильной промышленности

Контрольный список поставщика для быстрого прототипирования в автомобильной промышленности

Краткое содержание

Комплексный контрольный список поставщика для быстрого прототипирования в автомобильной промышленности должен тщательно оценивать четыре ключевые области: технические возможности, знание материалов, системы контроля качества и анализ пригодности к производству (DFM). Выбор партнера с подтвержденным опытом работы в автомобильной отрасли имеет решающее значение для обеспечения соответствия отраслевым стандартам, управления сложными геометрическими формами и успешного перехода от единичного прототипа к качеству серийного производства.

Основные критерии отбора: технические возможности и материалы

Первым шагом при оценке потенциального поставщика быстрого прототипирования является тщательная оценка его базовых возможностей. Это выходит за рамки простого перечня оборудования и включает понимание того, могут ли их технологии и ассортимент материалов соответствовать строгим требованиям автомобильной промышленности. Техническая квалификация поставщика напрямую влияет на точность, долговечность и функциональные характеристики ваших прототипов, что имеет важнейшее значение для эффективной проверки и испытаний.

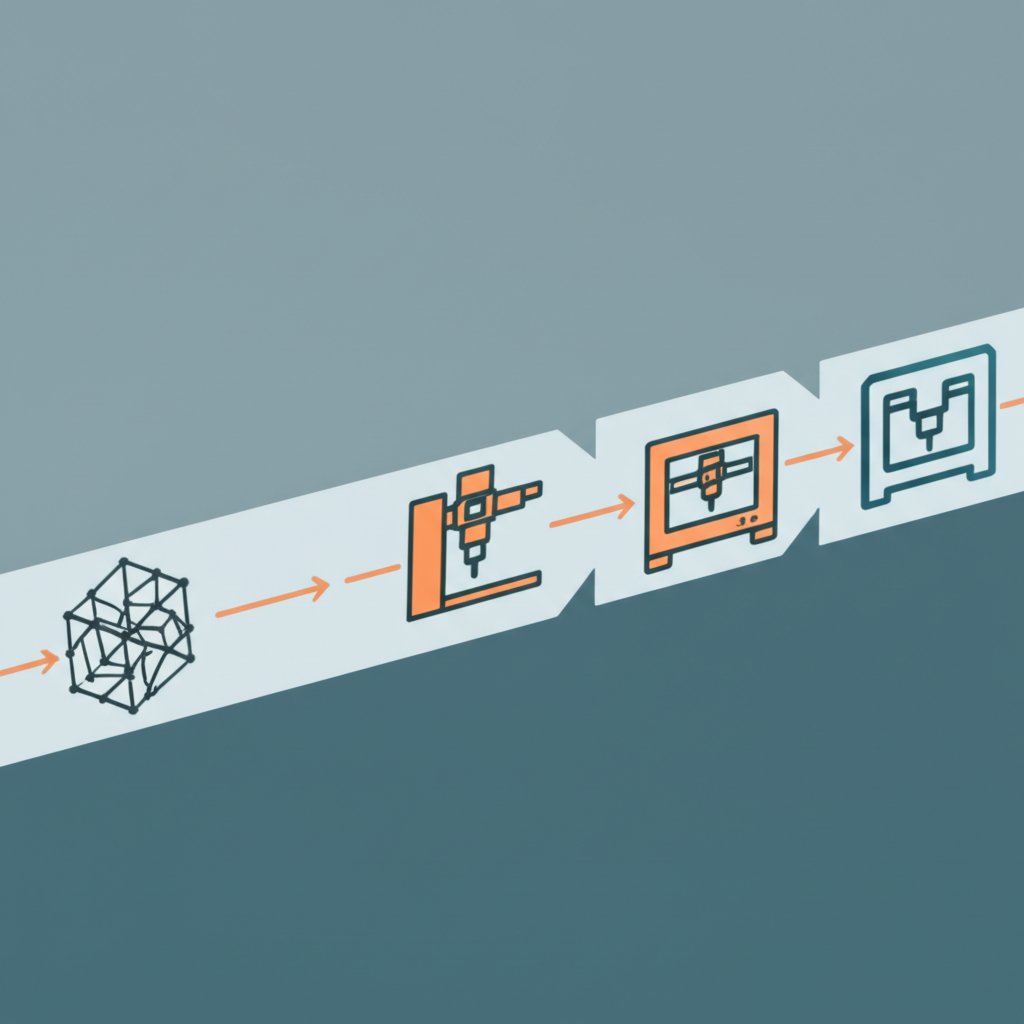

Компетентный партнёр должен предлагать широкий спектр технологий прототипирования. Это гарантирует, что он сможет порекомендовать оптимальный процесс для ваших конкретных потребностей, а не пытаться подогнать ваш проект под свои ограниченные возможности. Согласно руководству от Uidearp , ключевые технологии, на которые следует обратить внимание, включают CNC-обработку для высокоточных металлических и пластиковых деталей, а также различные методы 3D-печати, такие как стереолитография (SLA) для мелких деталей, селективное лазерное спекание (SLS) для прочных функциональных деталей и моделирование методом наплавления (FDM) для концепций на ранних этапах. Каждая технология имеет свои преимущества с точки зрения скорости, стоимости, свойств материалов и точности, поэтому поставщик с несколькими вариантами может предложить более индивидуальное решение.

Не менее важны выбор материалов поставщиком и его экспертность. Автомобильная промышленность использует широкий спектр материалов — от пластмасс, пригодных для производства, до специализированных металлических сплавов. У выбранный вами поставщик должен не только иметь эти материалы в наличии, но и обладать экспертизой по рекомендации наилучшего варианта для вашего применения с учетом таких факторов, как прочность на растяжение, термостойкость и вес. Для проектов, ориентированных на снижение массы и обеспечение структурной целостности, сотрудничество со специалистом может быть бесценным. Например, если ваш проект требует прецизионных компонентов, вы можете рассмотреть индивидуальные алюминиевые профили от проверенного партнера, такого как Shaoyi Metal Technology , который предоставляет комплексные услуги — от прототипирования до серийного производства — в рамках строгой системы качества, сертифицированной по стандарту IATF 16949.

Обеспечение качества и технологичности: этапы анализа конструкции на технологичность (DFM) и контроля качества (QC)

Помимо физического изготовления детали, поставщик высокого уровня добавляет ценность, обеспечивая оптимизацию конструкции для производства и соответствие строгим стандартам качества. Именно здесь анализ конструирования с учётом технологичности (DFM) и надёжный процесс контроля качества (QC) становятся обязательными критериями. Пренебрежение этими аспектами может привести к появлению прототипов, которые невозможно экономически эффективно выпускать серийно, или к деталям, не выдерживающим испытаний в реальных условиях, что вызывает значительные задержки и превышение бюджета.

Конструирование с учётом технологичности (DFM) — это критически важный анализ на раннем этапе, при котором поставщик проверяет вашу конструкцию на предмет возможных производственных трудностей. Как отмечено в контрольном списке по прототипированию от HLH Sheet Metal , если с самого начала внедрять рекомендации DFM, можно предотвратить такие проблемы, как растрескивание, изменение размеров или излишняя сложность, влекущие рост затрат. Проактивный поставщик предоставит отчет по DFM, в котором предложит изменения для улучшения технологичности, например, корректировку толщины стенок, оптимизацию углов выталкивания или упрощение геометрии без ущерба для функциональности. Такой цикл совместной обратной связи является признаком настоящего производственного партнера, а не просто сервисного подразделения.

Структурированный процесс контроля качества (КК) обеспечивает необходимую проверку соответствия деталей вашим точным техническим требованиям. Эта система должна включать несколько контрольных точек или этапов на протяжении всего производственного процесса. Основные элементы контроля качества включают сертификацию входящих материалов для подтверждения марок сплавов или полимеров, проверки в ходе производства для раннего выявления отклонений, а также окончательную проверку размеров и функциональности перед отправкой. В автомобильной отрасли данный процесс должен тщательно документироваться для обеспечения прослеживаемости и соответствия отраслевым стандартам.

Соответствие требованиям в автомобильной отрасли и готовность к производству

Автомобильная промышленность работает в соответствии с одними из самых строгих стандартов качества и соответствия в производственной сфере. У универсальной мастерской для изготовления прототипов может не быть необходимого опыта или сертификатов, чтобы соответствовать этим требованиям. Поэтому крайне важно оценить конкретный опыт поставщика в автомобильной отрасли и его готовность перейти от единичного прототипа к производственному процессу, например, к Процессу утверждения производственных деталей (PPAP).

Знание поставщиком требований автомобильной отрасли является существенным преимуществом. Опытные партнёры понимают необходимость точных допусков, прослеживаемости материалов и обширной документации, требуемой автопроизводителями. Согласно обзору контрольных списков производства от Балкон , чек-лист аудита поставщика является ключевой процедурой для снижения рисков в цепочке поставок и поддержания стандартов качества. Уточните информацию об их опыте работы с автомобильными клиентами и понимании стандартов, таких как IATF 16949, регулирующих системы менеджмента качества для поставщиков автопрома. Такой опыт гарантирует, что они говорят на одном языке с вами и заранее учитывают необходимость строгой валидации компонентов, используемых в транспортных средствах.

Кроме того, оцените способность поставщика поддерживать весь жизненный цикл вашего проекта. Хотя текущая потребность заключается в прототипе, конечная цель зачастую — мелкосерийное или массовое производство. Поставщик, способный преодолеть этот разрыв, представляет огромную ценность. Он может использовать этап прототипирования для доработки оснастки, оптимизации производственных процессов и подготовки необходимой документации для беспроблемного перехода. Такая дальновидность предотвращает затратный и трудоемкий процесс поиска нового производственного партнера и его повторной валидации при масштабировании.

Полный контрольный список поставщиков для автопрототипирования

Чтобы систематически оценить и выбрать подходящего партнера, используйте этот подробный контрольный список. Он объединяет ключевые критерии в виде практических вопросов, которые помогут вам тщательно и последовательно оценить каждого потенциального поставщика.

| Критерий оценки | Ключевые вопросы, которые следует задать поставщику | Важность в автомобильной отрасли |

|---|---|---|

| Технические возможности |

|

Гарантирует, что поставщик может производить детали с необходимой точностью, отделкой и механическими свойствами для функционального тестирования. |

| Экспертиза по материалам |

|

Критически важно для подтверждения работоспособности в реальных условиях, таких как температурные воздействия, вибрация и химическое воздействие. |

| Проектирование для производительности (DFM) |

|

Снижает производственные затраты, сокращает сроки поставки и предотвращает дорогостоящие ошибки в конструкции до изготовления оснастки. |

| Контроль качества и инспекция |

|

Гарантирует, что детали соответствуют строгим размерным и функциональным характеристикам, обеспечивая безопасность и надежность. |

| Опыт в автомобилестроении |

|

Указывает на понимание высоких отраслевых стандартов в отношении документации, прослеживаемости и качества. |

| Управление проектами и поддержка |

|

Обеспечивает четкую коммуникацию, оперативность и гибкость, которые имеют решающее значение для быстротекущих циклов разработки. |

| Масштабирование до производства |

|

Партнер, способный к масштабированию, экономит время и ресурсы, устраняя необходимость поиска и аттестации нового поставщика для производства. |

Принятие окончательного решения о выборе поставщика

Выбор поставщика быстрого прототипирования для автомобильного проекта — это стратегическое решение, которое влияет на весь жизненный цикл разработки продукта. Хотя технические характеристики являются основой, правильный партнёр также предоставляет неоценимую экспертизу в вопросах технологичности, обеспечения качества и соблюдения отраслевых стандартов. Используя структурированный контрольный список для оценки, вы сможете выйти за рамки простого сравнения коммерческих предложений и вместо этого оценить способность поставщика работать как реальное продолжение вашей инженерной команды. Такой методичный подход гарантирует выбор партнёра, который не только быстро поставляет детали высокого качества, но и способствует более плавному и экономически эффективному выходу на производство.

Часто задаваемые вопросы

1. Какое разумное время выполнения заказа на автомобильный прототип?

Сроки выполнения заказа могут значительно варьироваться в зависимости от сложности детали, выбранной технологии и доступности материалов. Во многих процессах 3D-печати поставщики могут доставить детали в течение 2–7 дней. Однако для более сложных деталей, изготавливаемых на станках с ЧПУ, или для деталей, требующих специальной послепечатной обработки, сроки поставки могут быть дольше. Всегда уточняйте сроки у поставщика заранее.

2. Как можно проверить опыт поставщика в отрасли?

Наиболее эффективный способ проверки опыта — это запрос конкретных кейсов или примеров выполненных проектов в автомобильной отрасли. Вы также можете поинтересоваться их сертификатами, например, IATF 16949, который относится к системе управления качеством в автомобильной промышленности. Наконец, запрос отзывов клиентов или рекомендаций может дать прямое представление об их репутации и надежности.

3. В чём разница между прототипом и деталью, готовой к серийному производству?

Прототип в основном используется для проверки формы, пригодности и функции, и он может быть изготовлен с использованием процессов или материалов, которые отличаются от конечного продукта. Производственно готовая часть, как определено в процессе внедрения нового продукта (NPI), производится с использованием точных материалов, инструментов и контроля качества, которые будут использоваться для массового производства. Цель этапа создания прототипов - уточнить дизайн, пока он не будет готов к этому переходу.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —