Сталь против алюминиевых рычагов: вес, прочность и стоимость

Краткое содержание

Выбор между штампованными стальными и алюминиевыми рычагами подвески связан с компромиссом между весом, прочностью и стоимостью. Алюминиевые рычаги значительно легче стальных (часто на 40–50 %), что уменьшает неподрессоренную массу и может заметно улучшить управляемость и отзывчивость подвески. Однако стальные штампованные рычаги обладают повышенной прочностью и долговечностью при более низкой стоимости, что делает их надёжным выбором для тяжёлых условий эксплуатации и сборок с ограниченным бюджетом.

Ключевой вопрос: экономия веса и неподрессоренная масса

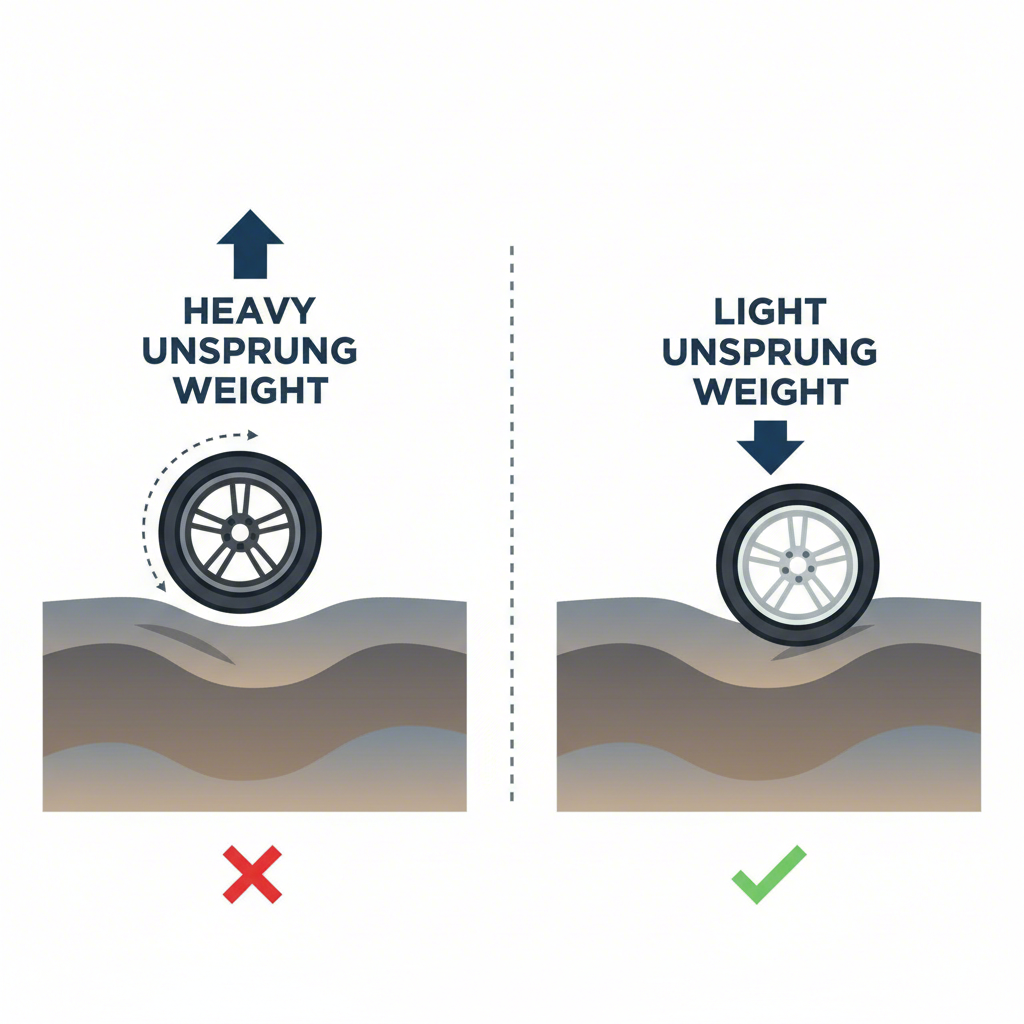

Основной причиной спора между штампованными стальными и алюминиевыми рычагами подвески является вес. Чтобы понять, почему несколько килограммов имеют такое большое значение, нужно рассмотреть понятие «неподрессоренная масса». Этот термин обозначает суммарный вес всех компонентов, не поддерживаемых системой подвески автомобиля, включая колёса, шины, тормоза и сами рычаги подвески. Чем меньше неподрессоренная масса, тем лучше может работать подвеска.

Снижение неподрессоренной массы позволяет колесу и шине быстрее реагировать на изменения дорожного покрытия. Вместо того чтобы тяжелое колесо ударялось о неровность и нарушало устойчивость шасси, более легкая сборка колеса может точнее следовать контурам дорожного полотна. Это обеспечивает улучшенное сцепление, более четкое управление и более плавный ход. Как отмечают эксперты отрасли, это главное преимущество алюминия. По данным Aldan American, алюминиевые рычаги подвески могут весить на 40–50 % меньше, чем их стальные аналоги . Это значительное снижение может ощутимо повлиять на поведение автомобиля, особенно при динамичной езде.

Хотя процент выглядит впечатляюще, на форумах энтузиасты часто отмечают, что на практике разница между современными рычаг подвески из штампованной стали а алюминиевый может весить всего несколько фунтов на угол. Эта разница меньше, чем при сравнении алюминия со старыми, более тяжелыми деталями из чугуна или литой стали. Тогда решение сводится к анализу соотношения затрат и выгод: оправдывает ли повышение производительности за счет уменьшения на несколько фунтов неподрессоренной массы обычно более высокую стоимость алюминия для ваших конкретных потребностей?

Прочность, долговечность и свойства материалов

Помимо веса, физические свойства стали и алюминия определяют сферы, в которых каждый материал проявляет свои лучшие качества. Это классическое противостояние между грубой силой и лёгкой жёсткостью. Сталь повсеместно ценится за высокую прочность и долговечность. Она способна выдерживать большие нагрузки и значительные удары, что делает её предпочтительным материалом для тяжёлых грузовиков, внедорожников и драг-каров с высокой мощностью, где компоненты испытывают экстремальные нагрузки. Одной из ключевых характеристик стали является её способность гнуться или деформироваться при ударе, в то время как более хрупкий материал мог бы разрушиться катастрофически. Такая снисходительная природа может стать преимуществом с точки зрения безопасности в экстремальных ситуациях.

Алюминий, особенно кованый алюминий, обладает другим видом прочности: жесткостью. Хотя он может не иметь такой же предел прочности на растяжение, как сталь, он чрезвычайно жёсткий при малом весе. Эта жёсткость предотвращает изгиб рычага под нагрузками при прохождении поворотов, что помогает сохранять точную геометрию подвески и обеспечивает более прямую и отзывчивую управляемость для водителя. Однако эта жёсткость имеет свои компромиссы. Как объяснили специалисты по компонентам подвески , алюминиевый рычаг может сопротивляться изгибу до определённого предела, но при ударе, превышающем этот предел, он может треснуть или сломаться вместо того, чтобы согнуться.

Это принципиальное различие определяет очевидные сферы применения. Если для вас приоритетом является долговечность тяжелого автомобиля или частая эксплуатация в условиях бездорожья, сталь зачастую является более надежным выбором. Если же вы стремитесь улучшить управляемость спортивного автомобиля, используемого на городских дорогах или для автослалома, жесткость и снижение веса за счет алюминия дают явное преимущество. Тип вашего автомобиля и стиль вождения должны быть основными факторами, определяющими ваш выбор в этом вопросе.

Реальные эксплуатационные характеристики: управляемость, комфорт хода и коррозионная стойкость

Применяя достижения материаловедения непосредственно в автомобилестроении, можно увидеть, что выбор между сталью и алюминием оказывает ощутимое влияние на динамику. Снижение веса за счёт алюминиевых рычагов подвески напрямую улучшает управляемость. При меньшей массе подвеска способна более эффективно удерживать колёса в постоянном контакте с дорогой на неровных участках, что обеспечивает более чёткое реагирование на повороты рулевого колеса и лучшее сцепление при выходе из поворотов. Именно поэтому алюминий является популярной модернизацией для автомобилей, используемых на трековых днях, а также для современных спортивных автомобилей, где каждый унций неподрессоренной массы имеет значение.

Еще одним важным фактором в реальных условиях является коррозионная стойкость. Сталь, даже с покрытием, подвержена ржавчине, особенно в регионах с обильными осадками, снегом и посыпанными солью дорогами. Со временем ржавчина может нарушить целостность конструкции компонента. Алюминий, напротив, естественным образом образует защитный оксидный слой, предотвращающий коррозию. Это делает его отличным выбором для повседневного использования в суровых климатических условиях, обеспечивая более длительный срок службы при меньших затратах на обслуживание. Для выставочных автомобилей безупречный, не подверженный коррозии внешний вид алюминия также является значительным эстетическим преимуществом.

Рассмотрим несколько практических сценариев. Для классического тяжелого масл-кара, например Chevelle, предназначенного для гонок на ускорение, огромные нагрузки при резком старте делают прочные стальные рычаги подвески логичным выбором. Для современного Mustang GT, участвующего в заездах на треке, облегчённые алюминиевые рычаги помогают передней подвеске работать на пике возможностей. А для Dodge Challenger, эксплуатируемого каждый день в условиях снежного климата, устойчивость алюминия к коррозии даёт значительное долгосрочное преимущество, предотвращая появление ржавчины и связанные с этим поломки.

Не только материал: штампованные, литые и кованые детали — в чём разница

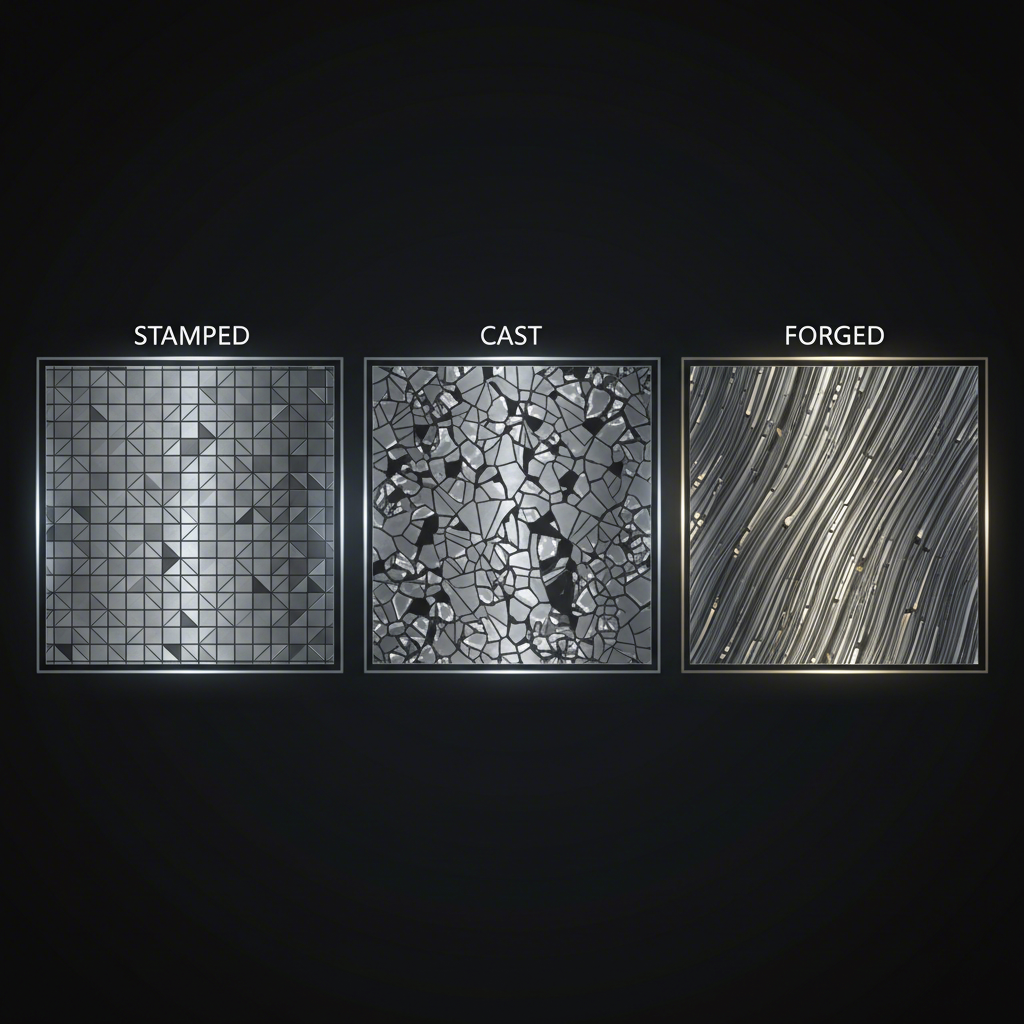

Простой выбор между «сталью» и «алюминием» — это упрощение. Технология производства играет ключевую роль в производительности и стоимости рычага подвески. Понимание различий между штампованными, литыми и коваными компонентами имеет важнейшее значение для действительно осознанного выбора. Это различие настолько важно, что автопроизводители могут использовать разные типы даже на одной и той же модели, как подробно описано в руководстве по Рычагам подвески Silverado .

Вы столкнетесь с тремя основными типами:

- Штамповочная сталь: Они изготавливаются путем прессования и сварки стальных листов в нужную форму. Этот метод отличается высокой экономичностью и позволяет получить компонент, который относительно легкий для стали. Их часто можно определить по гладкому окрашенному покрытию и видимым сварным швам.

- Литая сталь/алюминий: Этот процесс включает заливку расплавленного металла в форму. Литые детали могут иметь сложную форму, но зачастую они тяжелее и более хрупкие по сравнению с коваными деталями из-за структуры зерна охлажденного металла. Обычно они имеют более шероховатую, текстурированную поверхность.

- Кованый алюминий: Это высококачественный производственный процесс. Сплошной алюминиевый пруток нагревается, а затем под высоким давлением прессуется в нужную форму. Это выравнивает структуру зерна металла, в результате чего получается компонент, исключительно прочный, жесткий и легкий.

Качество штампованной стальной детали в значительной степени зависит от точности производственного процесса. Для автопроизводителей достижение такой точности в масштабах производства имеет критическое значение. Компании, специализирующиеся на высокоточном металлическом штамповании большими сериями, обладают необходимой инженерной экспертизой для надежного производства таких сложных компонентов. Для тех, кто ищет комплексные решения — от прототипирования до массового производства, Shaoyi (Ningbo) Metal Technology Co., Ltd. предлагает передовые автоматизированные производственные мощности и сертификацию IATF 16949, обеспечивая высокое качество и экономичность при изготовлении деталей, таких как штампованные стальные рычаги подвески.

| Процесс производства | Относительная прочность | Относительный вес | Типичная стоимость |

|---|---|---|---|

| Штампованная сталь | Хорошо | Умеренный | Низкий |

| Литая сталь/алюминий | Удовлетворительно — посредственно | От умеренного до высокого | Умеренный |

| Литой алюминий | Отличный | Низкий | Высокий |

Этот аспект имеет важное значение. Высококачественный штампованный стальной рычаг может обеспечить лучшую общую производительность и надежность по сравнению с дешевой литой алюминиевой деталью. При оценке возможностей модернизации всегда учитывайте не только базовый материал, но и метод изготовления.

Выбор правильного решения для вашего автомобиля

В конечном итоге не существует единого «наилучшего» материала для рычагов подвески; существует только наилучший материал для вашего конкретного применения. Выбор между штампованной сталью и алюминием зависит от четкого понимания ваших приоритетов. Если ваши основные цели — максимальная управляемость, более чёткая реакция рулевого управления и снижение неподрессоренной массы для спортивного автомобиля или машины, используемой на треке, — алюминий является предпочтительным выбором. Его коррозионная стойкость также является важным преимуществом для повседневного использования в суровых климатических условиях.

С другой стороны, если вы цените прочность, максимальную долговечность и доступность выше всего остального, штампованная сталь остаётся отличным вариантом. Для тяжёлых автомобилей, грузовиков, внедорожного применения или сборок с ограниченным бюджетом надёжность и более низкая стоимость стали обеспечивают практичное и надёжное решение. Оценив свой автомобиль, стиль вождения и бюджет, вы сможете уверенно выбрать рычаг подвески, который обеспечит необходимую производительность и надёжность.

Часто задаваемые вопросы

1. Каково соотношение веса алюминия и стали?

Сталь значительно плотнее алюминия. Плотность стали составляет приблизительно 7,85 грамма на кубический сантиметр (г/см³), в то время как у алюминия она составляет всего около 2,7 г/см³. Это делает сталь почти в три раза тяжелее алюминия по объёму, что объясняет значительную экономию веса при использовании алюминиевых компонентов в автомобильной промышленности.

2. Какой материал лучше всего подходит для рычагов подвески?

Лучший материал полностью зависит от ваших потребностей. Для автомобилей, ориентированных на производительность, где приоритетами являются управляемость и отзывчивость, или для машин, эксплуатируемых во влажных/солёных климатах, алюминий зачастую считается идеальным благодаря своему малому весу и устойчивости к коррозии. Для тяжёлых условий эксплуатации, внедорожного использования или когда главным фактором является стоимость, сталь является лучшим выбором благодаря своей высокой прочности и более низкой цене.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —