Проблемы штампованных рычагов подвески, которые нельзя игнорировать

Краткое содержание

Штампованные стальные нижние рычаги подвески, которые часто встречаются на таких автомобилях, как Chevrolet Silverado и GMC Sierra, имеют ряд известных проблем. Основные опасения связаны с их склонностью к ржавчине и коррозии, что может сократить срок службы, а также конструкцией, которая может привести к преждевременному выходу из строя шаровых опор. По сравнению с альтернативами, такими как чугун или кованая сталь, они, как правило, считаются менее долговечными, особенно при интенсивной эксплуатации или в суровых климатических условиях.

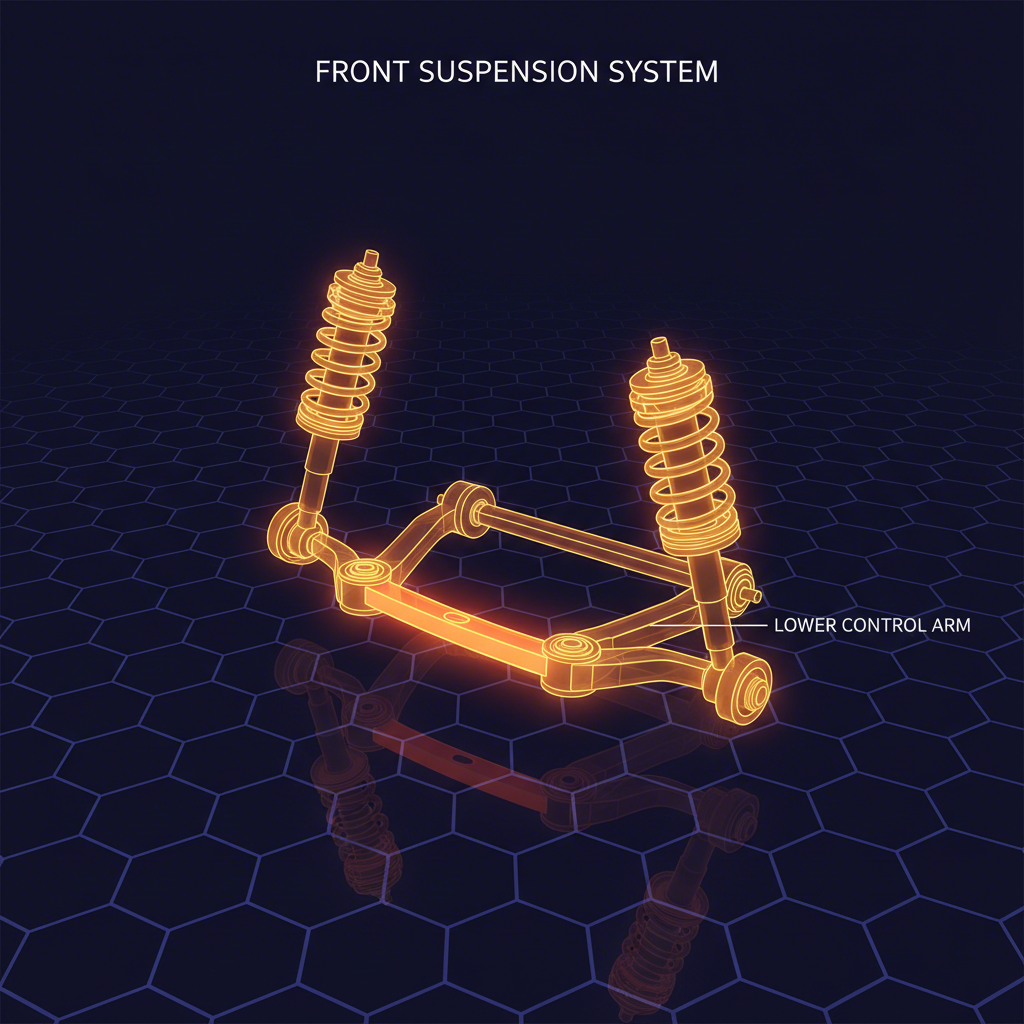

Определение типа ваших рычагов подвески: штампованная сталь против альтернатив

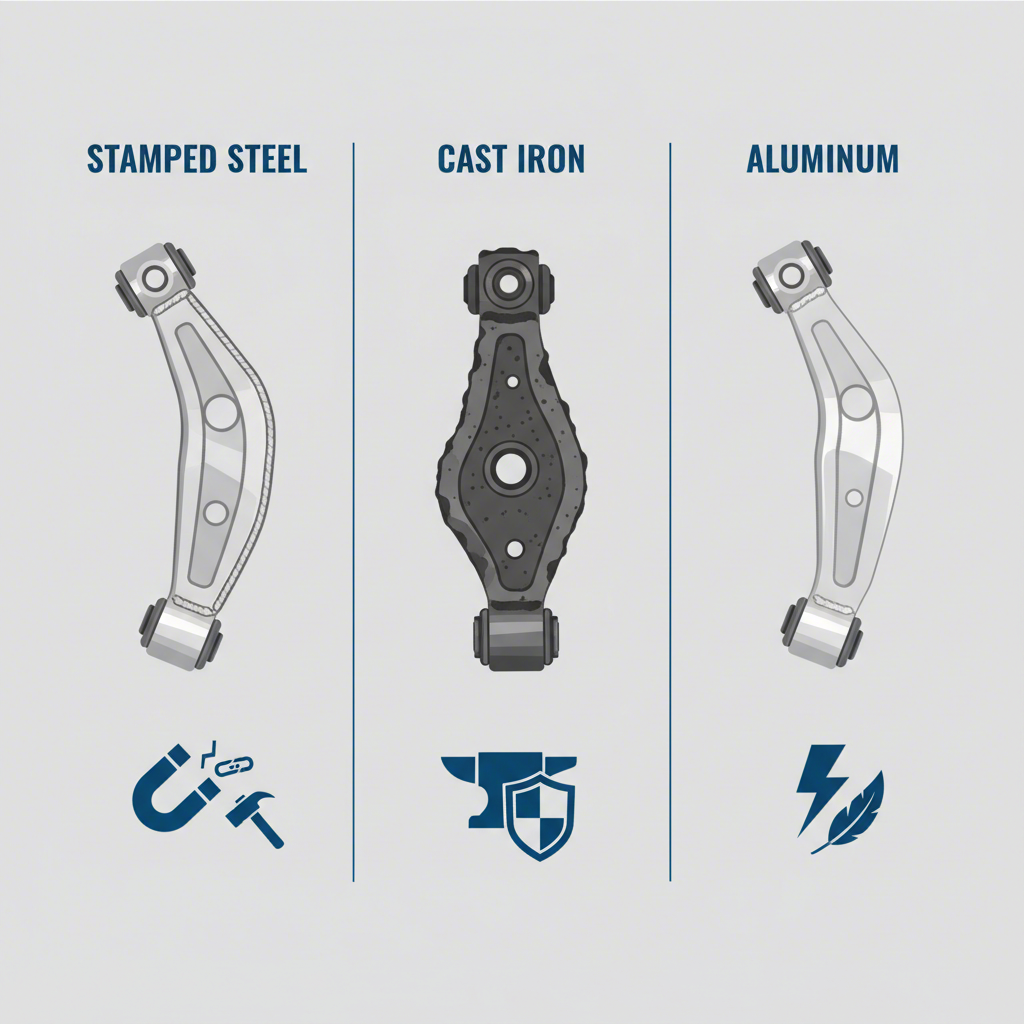

Прежде чем диагностировать какие-либо неисправности, необходимо знать, какие типы рычагов подвески установлены на вашем автомобиле. Наиболее распространённые материалы — штампованная сталь, чугун и алюминий, каждый из которых обладает своими особенностями. Рычаги из штампованной стали изготавливаются путём штамповки и сварки стальных листов, зачастую представляя собой две С-образные детали, соединённые по швам. Чугунные рычаги производятся из расплавленного чугуна, заливаемого в форму, в результате чего получается единый цельный элемент с более шероховатой поверхностью. Алюминиевые рычаги могут быть литыми или коваными, но при этом они заметно легче.

Определить материал рычага на вашем автомобиле можно простым способом, который легко выполнить дома. Согласно техническому бюллетеню производителя автомобильных компонентов MOOG , несколько простых тестов позволят получить однозначный ответ. Начните с тщательной очистки рычага подвески, чтобы удалить грязь и загрязнения, которые могут скрыть его особенности.

Выполните следующие шаги, чтобы определить материал вашего рычага подвески:

- Проверка магнитом: Возьмите магнит и приложите его к рычагу подвески. Если магнит не прилипает, рычаг изготовлен из алюминия. Если прилипает — перед вами либо штампованная сталь, либо чугун.

- Проверка молотком: Если магнит прилипает, следующим шагом аккуратно постучите по рычагу небольшим молотком. Штампованный стальной рычаг издаст глухой звонкий звук, напоминающий постукивание по листовому металлу. Массивный чугунный рычаг даст тупой глухой звук без резонанса.

Эта простая диагностическая процедура помогает точно определить тип компонентов — важнейший первый шаг перед ремонтом или заменой. Знание материала позволяет заказать правильные запчасти и учитывать его потенциальные слабые места.

Типичные места повреждений штампованных стальных рычагов

Хотя штампованные стальные рычаги подвески функциональны для многих применений, у них есть несколько хорошо задокументированных недостатков, о которых должны знать владельцы автомобилей. Эти проблемы часто обсуждаются на форумах автовладельцев и являются известной проблемой для механиков, особенно в случае интенсивно эксплуатируемых грузовиков и внедорожников, работающих в тяжелых условиях.

Одной из наиболее серьезных проблем является преждевременный выход из строя шаровых опор. В некоторых конструкциях, в частности в верхних рычагах некоторых грузовиков GM, штампованная стальная конструкция обеспечивает минимальную или отсутствующую поддержку шаровой опоры в случае её разрушения. Это может привести к катастрофическому отделению подвески и провалу колеса. Хотя нижние рычаги могут иметь иную конструкцию, общая нагрузка на интегрированные шаровые опоры в сборке из штампованной стали остаётся слабым местом.

Ржавчина и коррозия — еще одна серьезная проблема. Сварные швы рычага из штампованной стали создают зоны, где могут скапливаться влага и дорожная соль, ускоряя процесс ржавления. В отличие от чугуна или алюминия, устойчивого к коррозии, штампованная сталь может ржаветь изнутри наружу, потенциально нарушая свою структурную целостность без явных внешних признаков до тех пор, пока повреждение не станет серьезным. Особенно актуальна эта проблема в регионах с обильными снегопадами и дорогами, посыпанными солью.

Наконец, существует вероятность изгиба или ослабления под экстремальной нагрузкой. Поскольку такие рычаги изготовлены из сваренных листов металла, а не представляют собой цельную деталь, они более склонны к деформации или прогибу при больших нагрузках или сильных ударах. Владельцы на форумах часто сообщают о своих опасениях по поводу долговечности после установки комплектов выравнивания, которые могут изменять углы подвески и увеличивать нагрузку на компоненты.

Обращайте внимание на следующие распространенные симптомы выхода из строя рычага управления:

- Стуки или щелчки, особенно при проезде неровностей или поворотах.

- Вибрации или ощущение люфта в рулевом колесе.

- Неравномерный или преждевременный износ шин.

- Отклонение автомобиля в сторону при движении.

Сравнение материалов: штампованная сталь против чугуна, кованых сплавов и алюминия

Выбор материала для рычага подвески существенно влияет на его прочность, вес, стоимость и общие эксплуатационные характеристики. Штампованная сталь часто используется производителями как экономически выгодное решение, однако понимание её преимуществ и недостатков по сравнению с другими материалами имеет ключевое значение при принятии решений о ремонте или модернизации. Сам процесс производства определяет многие из этих свойств; например, штамповка металла требует точной инженерии и специального оборудования для формирования деталей из листового металла. Для автопроизводителей, ищущих надёжные решения, компании, такие как Shaoyi (Ningbo) Metal Technology Co., Ltd. специализируются на высокоточной массовой продукции таких сложных штампованных деталей.

Каждый материал предлагает различный баланс преимуществ. Чугун известен своей огромной прочностью и долговечностью, что делает его распространённым выбором для тяжёлых грузовиков и внедорожников. Кованая сталь и кованный алюминий обеспечивают самый высокий уровень прочности благодаря производственному процессу, который сжимает металл, выравнивая его зернистую структуру и устраняя внутренние пустоты. Это делает кованые компоненты высокоустойчивыми к ударным нагрузкам и усталости.

Ниже приведено сравнение различных материалов:

| Тип материала | Достоинства | Недостатки | Обычно используется в |

|---|---|---|---|

| Штампованная сталь | Низкая стоимость изготовления, лёгкий вес по сравнению с чугуном. | Склонен к ржавчине и коррозии, менее жёсткий, возможна поломка шарового шарнира. | Многие легковые автомобили и некоторые лёгкие грузовики. |

| Чугун | Очень прочный и долговечный, подходит для больших нагрузок. | Тяжёлый, может быть хрупким при экстремальных ударах. | Тяжелые грузовики, внедорожники и старые автомобили. |

| Форжированный Сталь | Превосходная прочность и устойчивость к усталости, очень долговечный. | Более высокая стоимость, тяжелее алюминия. | Спортивные автомобили и применение в тяжёлых условиях. |

| Алюминий (литье/ковка) | Легкий (уменьшает неподрессоренную массу), устойчивый к коррозии. | Более дорогой, при аварии может сломаться, а не погнуться. | Современные легковые автомобили, спортивные автомобили и некоторые грузовики. |

Для большинства повседневных условий вождения штампованные стальные рычаги, установленные на заводе, являются достаточными. Однако для транспортных средств, подвергающихся большим нагрузкам, эксплуатации вне дорог или суровым погодным условиям, переход на более прочный материал, такой как чугун или кованая сталь, часто считается целесообразным вложением в долговечность и безопасность.

Часто задаваемые вопросы

1. В чем разница между рычагами подвески из чугуна и штампованной стали?

Основное различие заключается в конструкции и свойствах. Штампованные стальные рычаги управления изготавливаются из стальных листов, которые прессуются по форме и свариваются вместе, что делает их относительно легкими и недорогими. Чугунные рычаги изготавливаются путем заливки расплавленного чугуна в форму, в результате чего получается единый цельный элемент, который намного прочнее, тяжелее и более устойчив к изгибу, что делает его идеальным для тяжелых транспортных средств.

2. Как определить, установлены ли у вас рычаги подвески из штампованной стали?

Вы можете провести два простых теста. Сначала посмотрим, приклеивается ли магнит к ручке управления, если это так, то это сталь или железо. Если нет, то это алюминий. Во-вторых, если магнит застрял, то стучите по руке молотком. Полый, звонкий звук указывает на штампованную сталь, а тупой стук означает твердое чугунное чугун.

3. В чем разница между штампованными и литыми рычагами управления?

Стимулированные рукава управления образуются из прессованного и сварного листового металла, что является экономически эффективным процессом. Скованы ручки управления создаются путем нагревания твердого металлического куска и сжатия его под сильным давлением в форму. Этот процесс ковки выравнивает внутреннюю структуру зерен металла, делая конечную часть значительно прочнее и более устойчивой к усталости и ударам, чем штампованный компонент.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —