Толщина рычага подвески из штампованной стали: руководство инженера

Краткое содержание

Единого стандарта по толщине материала рычага из штампованной стали не существует. Обычно она варьируется от 0,024 дюйма (0,6 мм) до 0,250 дюйма (6,35 мм), при этом большинство автомобильных применений находятся в пределах 5 мм. Точная толщина — это важное инженерное решение, которое учитывает вес транспортного средства, его назначение, требуемую прочность конструкции и стоимость производства.

Понимание толщины рычага из штампованной стали: технический анализ

Штампованное стальное рычага подвески является важным компонентом подвески, который соединяет раму автомобиля с поворотной ступицей колеса, обеспечивая контролируемое движение. Он изготавливается путем прессования листовой стали в определенную форму с помощью матрицы. Толщина материала — это основной фактор, влияющий на прочность, долговечность и вес детали. Более толстый рычаг, как правило, прочнее, но также тяжелее и дороже, что сказывается на топливной эффективности и производственных затратах. Инженеры должны тщательно рассчитывать минимальную толщину, необходимую для выдерживания динамических нагрузок, которым подвергается автомобиль — от сил при прохождении поворотов до ударов при наезде на неровности и ямы.

Выбор толщины представляет собой компромисс. Для легкового автомобиля более тонкий и легкий рычаг может быть достаточным и предпочтительным для лучшей топливной экономичности. Однако для грузовика повышенной проходимости, такого как Ram 1500, который предназначен для перевозки тяжелых грузов и возможного движения по бездорожью, требуется значительно более толстый и прочный рычаг подвески, чтобы предотвратить его разрушение. Согласно исследованию в области Международный журнал науки и исследований , операции с листовым металлом для таких компонентов, как правило, выполняются на стальных листах толщиной менее 5 мм. Это соответствует отраслевым руководствам, в которых к листовому металлу относят любой металл толщиной менее 0,25 дюйма (около 6,35 мм).

Сам процесс производства также имеет важное значение. Штамповка — это быстрый и экономически эффективный метод массового производства, что делает его идеальным для производителей оригинального оборудования (OEM). Для автопроизводителей, которым требуются высококачественные прецизионные штампованные компоненты, необходимы специализированные партнёры. Например, такие компании, как Shaoyi (Ningbo) Metal Technology Co., Ltd. предоставляют комплексные решения — от прототипирования до массового производства, соблюдая строгие автомобильные стандарты, такие как IATF 16949, чтобы обеспечить надёжность и рентабельность при изготовлении сложных деталей, например рычагов подвески.

Для более полной картины ниже приведена сводка типичных диапазонов толщины стальных листов, используемых в производстве:

| Источник/Стандарт | Типичный диапазон толщины | Примечания |

|---|---|---|

| Общий листовой металл (Protolabs) | 0,024" - 0,250" (0,6 мм - 6,35 мм) | Это представляет полный диапазон для изготовления листовых металлоконструкций. |

| Штамповка автомобильных деталей (IJSR) | < 5 мм (~0,197") | Типичный максимальный размер для автомобильных компонентов из листового металла. |

| Тяжелые применения (Tripar Inc.) | 10–14 калибр (0,0747" – 0,1345") | Используется для конструкционных деталей и тяжелых кронштейнов. |

| Общепромышленное применение (Tripar Inc.) | 16–20 калибр (0,0598" – 0,0359") | Распространённый вариант для универсальных компонентов и корпусов. |

Сравнение: штампованные стальные, трубчатые и кованые рычаги подвески

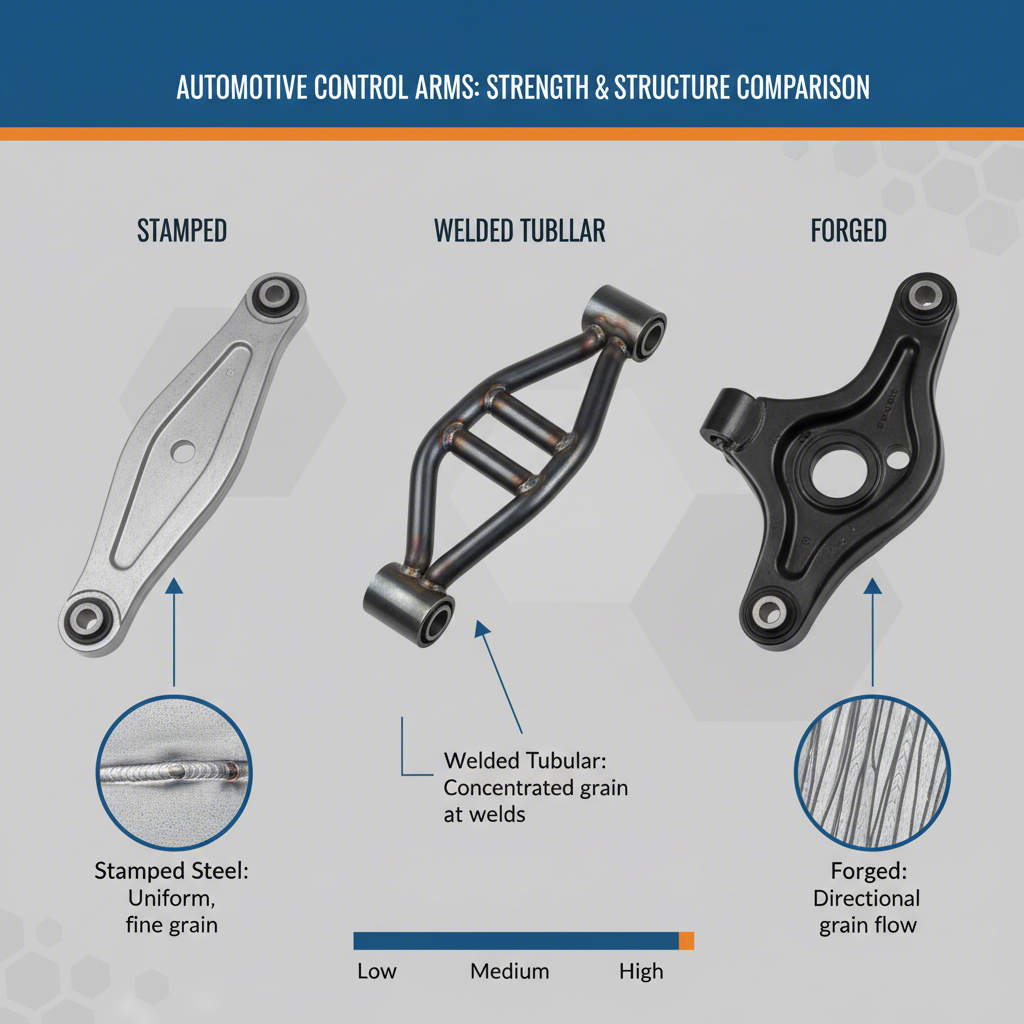

При замене или модернизации компонентов подвески вы столкнётесь с тремя основными типами рычагов: штампованными, трубчатыми и коваными. Каждый из них изготавливается по разным технологиям, что определяет их эксплуатационные характеристики, стоимость и оптимальные сферы применения. Понимание этих различий имеет ключевое значение для правильного выбора деталей для вашего автомобиля.

Штампованные стальные рычаги управления являются наиболее распространённым типом, используемым в серийных автомобилях. Их массово производят путём прессования стальных листов в нужную форму. Этот метод отличается высокой экономичностью, но иногда такие рычаги считаются менее прочными по сравнению с другими вариантами, особенно в спортивных приложениях. Трубчатые рычаги управления изготавливаются сваркой секций круглых или квадратных стальных труб. Это обеспечивает большую гибкость конструкции, высокое соотношение прочности к весу и улучшенную геометрию подвески, благодаря чему они пользуются популярностью в качестве тюнинговых обновлений. Кованые рычаги подвески изготавливаются путем нагрева твердой заготовки металла и прессования ее в форму под экстремальным давлением. Этот процесс выравнивает внутреннюю зернистую структуру металла, обеспечивая исключительную прочность и устойчивость к усталости, что делает их подходящими для тяжелых или высокопроизводительных транспортных средств.

Выбор между ними часто зависит от ваших целей. Для повседневного использования обычно достаточно качественной штампованной стальной детали. При восстановлении классических автомобилей или вождении по городу с высокой производительностью, трубчатые рычаги обеспечивают значительные преимущества в управляемости и долговечности. Для экстремального бездорожья или гоночных применений превосходная прочность кованого рычага зачастую необходима.

Ниже приведено подробное сравнение трех типов:

| Особенность | Штампованная сталь | Трубчатая сталь | Кованая сталь/алюминий |

|---|---|---|---|

| Процесс производства | Выдавлены из единого листа стали. | Сварены из полых стальных труб. | Формуются из твердой металлической заготовки под воздействием тепла и давления. |

| Достоинства | Наименьшая стоимость производства; легкий вес; подходит для массового производства. | Высокое соотношение прочности к весу; возможность настройки геометрии; повышенная жесткость. | Высокая прочность и сопротивление усталости; плотная зернистая структура. |

| Недостатки | Может быть менее жестким; может прогибаться под высокими нагрузками; воспринимается как продукт более низкого качества. | Более высокая стоимость по сравнению со штампованными деталями; сварные швы могут быть точками отказа, если сварка выполнена некачественно. | Наиболее высокая стоимость производства; зачастую тяжелее по сравнению с другими типами. |

| Типичная толщина/спецификация | лист 0,6 мм - 5 мм | ~.120" (3 мм) стенка из трубки D.O.M. | Прочная конструкция |

| Лучшее применение | Замена оригинальных компонентов для повседневных автомобилей. | Спортивные автомобили для улицы, модернизация классических автомобилей, легкое использование на треке. | Грузовики повышенной прочности, внедорожники, профессиональные гоночные автомобили. |

Например, поставщик высокопроизводительных компонентов послепродажного рынка, такой как Classic Performance Products указывает, что их трубчатые рычаги изготавливаются из трубки D.O.M. (Drawn Over Mandrel) с толщиной стенки 0,120 дюйма — высококачественного материала, известного своей равномерной толщиной стенок и прочностью, что подчеркивает ориентацию на долговечность в сегменте высокой производительности.

Спецификации материалов: понимание калибров, марок стали и допусков

Качество рычага подвески определяется не только толщиной, но и конкретной маркой используемой стали, а также производственными допусками. Не вся сталь одинакова, и понимание этих деталей поможет вам определить компонент более высокого качества. Толщина часто измеряется в калибрах — системе, в которой большее число соответствует более тонкому листу металла. Это может показаться нелогичным, поэтому зачастую понятнее указывать толщину в дюймах или миллиметрах.

Важно понимать, что определённый калибр соответствует разной толщине в зависимости от типа металла. Например, сталь калибра 14 имеет не такую же толщину, как алюминий калибра 14. Надёжные производители указывают точные измерения в своих технических характеристиках. Кроме того, материалы имеют собственные допуски по толщине. Согласно руководству компании Tripar Inc. , лист стальной шестнадцатого калибра с номинальной толщиной 0,0747 дюйма может иметь производственное отклонение ±0,007 дюйма. Это означает, что фактическая толщина материала может быть немного больше или меньше, что может быть критично для высокоточных применений.

В автомобильной промышленности используются специальные сплавы стали, разработанные с учетом сочетания прочности, формовки и долговечности. В статье IJSR упоминаются такие материалы, как микросплав стали (C45) для штампованных рычагов и феррито-бейнитовые (FB) стали для штампованных компонентов, которые обеспечивают высокую прочность и хорошую формовку. При оценке запчастей сторонних производителей обращайте внимание на изготовителей, указывающих марку используемой стали, например, 1018 Mild Steel или более прочную 4130 Chromoly для трубчатых рычагов. Такая детализация зачастую является признаком более качественного продукта.

Ниже приведена упрощенная таблица перевода распространенных калибров стали в прямые измерения:

| Размер | Дюймы (номинальные) | Миллиметры (прибл.) |

|---|---|---|

| 10 | 0.1345" | 3.42 мм |

| 12 | 0.1046" | 2.66 мм |

| 14 | 0.0747" | 1.90 мм |

| 16 | 0.0598" | 1.52 мм |

| 18 | 0.0478" | 1.21 мм |

Часто задаваемые вопросы

1. В чем разница между штампованными и коваными рычагами подвески?

Основное различие заключается в способе производства и получаемой прочности. Рычаги подвески из штампованной стали изготавливаются путем прессования листа стали в нужную форму, что экономически выгодно для массового производства, но может обеспечивать меньшую жесткость. Кованые рычаги подвески изготавливаются из цельного куска нагретого металла, который помещается в матрицу под давлением, при этом структура зерна металла выравнивается по форме детали. Данный процесс позволяет получить компонент с превосходной прочностью и устойчивостью к усталостным нагрузкам, что делает его идеальным для использования в тяжелых условиях или в высокопроизводительных системах.

2. Являются ли штампованные стальные рычаги подвески магнитными?

Да, штампованные стальные рычаги подвески являются магнитными. Сталь — это ферромагнитный металл, то есть содержит железо и притягивается магнитами. Это дает простой способ отличить стальной рычаг подвески от алюминиевого, поскольку алюминий не обладает магнитными свойствами. Если магнит прилипает к рычагу подвески, значит, он изготовлен из штампованной стали или чугуна.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —