Расшифровка стандартов испытаний штампованных стальных рычагов подвески

Краткое содержание

Стандарты испытаний штампованных стальных рычагов управления не представляют собой единый универсальный код, а являются совокупностью технических процедур, определённых инженерными организациями, такими как SAE International, а также отдельными производителями автомобилей. Эти строгие испытания оценивают ключевые показатели производительности, включая жёсткость, деформацию, прочность и поведение при столкновении, чтобы обеспечить безопасность, долговечность транспортного средства и соответствие спецификациям оригинального оборудования (OE).

Определение штампованных стальных рычагов управления: характеристики и идентификация

Штампованное стальное рычаг подвески является важным компонентом системы подвески транспортного средства, соединяющим шасси с колесной сборкой. Он изготавливается путем штамповки и сварки стальных листов в полую жесткую конструкцию. Этот процесс отличается высокой экономичностью, что делает штампованные стальные рычаги распространенным выбором для многих современных легковых автомобилей и грузовиков. Основное преимущество заключается в сочетании прочности и низкой стоимости производства, что позволяет широко использовать их в массовых транспортных средствах. Однако они могут быть более подвержены коррозии по сравнению с альтернативами, такими как чугун или алюминий, если защитное покрытие повреждено.

Производство этих компонентов — это точная инженерная задача. Массовое производство включает штамповку листового металла в две полуоболочки, которые затем свариваются вместе. Данный процесс должен тщательно контролироваться для обеспечения структурной целостности и стабильной производительности. Для автопроизводителей, которым требуется точность при штамповке металла, специализированные поставщики предлагают комплексные решения — от прототипирования до массового производства. Например, Shaoyi (Ningbo) Metal Technology Co., Ltd. иллюстрирует этот опыт, используя передовые автоматизированные мощности и сертификацию IATF 16949 для поставки высококачественных компонентов для сложных автомобильных применений.

Определить штампованное стальное рычага подвески на транспортном средстве просто по нескольким визуальным признакам. В отличие от более шероховатой поверхности литых деталей, штампованные стальные рычаги обычно имеют гладкую поверхность и четко выраженный сварной шов, проходящий вдоль всей их длины. Знание того, как их распознать, имеет важное значение для технического обслуживания и модернизации, особенно на таких автомобилях, как Chevy Silverado или GMC Sierra, где в разных модельных годах использовались различные материалы.

Чтобы определить, установлены ли на вашем автомобиле штампованные стальные рычаги подвески, обратите внимание на следующие характеристики:

- Finish: Обычно они имеют глянцевое черное покрытие для защиты от коррозии.

- Текстура поверхности: Поверхность, как правило, гладкая, в отличие от шероховатой текстуры чугуна или литого алюминия.

- Строительство: Видимый сварной шов, где соединены две штампованные половины, является явным признаком.

- Тест материала: Простой тест с магнитом может помочь: магнит прочно прилипает к стали, но не прилипает к алюминию.

Состояние автомобильных испытательных стандартов для рычагов подвески

Не существует единого, общедоступного, универсального стандарта для испытания штампованных стальных рычагов подвески. Вместо этого критерии производительности и безопасности регулируются сложной системой внутренних спецификаций производителей и руководящих принципов, разработанных отраслевыми организациями. Организации, такие как SAE International разрабатывают стандартизированные методики испытаний, которые могут использоваться в отрасли для оценки ключевых характеристик, таких как жесткость, деформация и прочность. Однако эти методики зачастую служат лишь базовым уровнем или методологическим руководством, а не обязательным универсальным кодом.

Большинство стандартов испытаний являются собственными разработками производителей оригинального оборудования (OEM), таких как Ford, GM и других. Каждый автопроизводитель разрабатывает собственный подробный набор требований и испытательных протоколов, адаптированных под конкретную автомобильную платформу, её вес, предполагаемое использование и цели в области безопасности при столкновениях. Эти внутренние стандарты являются строго конфиденциальными и определяют точные показатели производительности, которые рычаг подвески от поставщика должен соответствовать, чтобы быть допущенным к производству. Это гарантирует, что каждый компонент будет предсказуемо функционировать в составе интегрированных систем безопасности и подвески автомобиля.

Эти стандарты имеют принципиальное значение для обеспечения безопасности и долговечности автомобиля. Рычаг подвески должен выдерживать огромные нагрузки при прохождении поворотов, торможении и ударах, не разрушаясь. Испытания подтверждают, что компонент не будет деформироваться или ломаться под экстремальными нагрузками и будет деформироваться предсказуемым образом при столкновении, способствуя управлению энергией удара. Как отмечается в исследованиях Politecnico di Torino , соответствие международным стандартам испытаний имеет важнейшее значение для подтверждения характеристик рычагов из инновационных или гибридных материалов. Такая строгая проверка гарантирует, что каждый рычаг подвески, независимо от того, изготовлен ли он из штампованной стали или другого материала, соответствует жёстким критериям безопасности и эксплуатационных характеристик.

Основные методы испытаний: от жёсткости до устойчивости при авариях

Для подтверждения характеристик штампованного стального рычага подвески инженеры применяют серию тщательных испытаний, имитирующих реальные условия эксплуатации. Эти процедуры предназначены для измерения параметров — от базовой жёсткости до точек разрушения при экстремальных нагрузках. Как указано в технических документах SAE, общая цель заключается в создании стандартизированного подхода к испытаниям жёсткости, характера деформации и предельной прочности. Эти испытания можно в целом разделить на статические, динамические, на усталость и на воздействие окружающей среды.

Статические испытания на нагрузку измеряют жесткость рычага подвески и его деформацию под постоянным усилием. Например, к нему прикладывается определенная нагрузка, и измеряется возникающее перемещение. Компонент может считаться выдержавшим испытание, если деформация минимальна при значительной нагрузке; в одном сравнительном испытании чугунного стального рычага зафиксировали деформацию всего 0,17 мм при нагрузке 32 кН. Динамические или ударные испытания, напротив, оценивают реакцию рычага на внезапные усилия, что имеет важнейшее значение для определения его поведения при аварии. Эти испытания имитируют ситуации, такие как наезд на бордюр или попадание в яму, и крайне важны для обеспечения того, чтобы компонент разрушался безопасным и предсказуемым образом во время столкновения.

Испытания на усталость — еще один важный аспект, при котором рычаг управления подвергается миллионам циклов с изменяющимися нагрузками для моделирования всего срока его службы. Это гарантирует, что компонент выдержит многократные напряжения при ежедневной эксплуатации без появления трещин или преждевременного выхода из строя. Наконец, испытания в условиях окружающей среды подвергают рычаг таким воздействиям, как соляной туман и влажность, чтобы проверить эффективность покрытий, устойчивых к коррозии, что является ключевым фактором долговечности стальных компонентов.

Эти различные методы испытаний дают всестороннее представление о возможностях рычага подвески. В следующей таблице приведены основные категории испытаний:

| Тип теста | Цель | Измеряемые ключевые показатели |

|---|---|---|

| Статические испытания на нагрузку | Для измерения сопротивления компонента деформации под постоянной нагрузкой. | Жесткость (сила против перемещения), предел текучести. |

| Динамические/ударные испытания | Для оценки работы при внезапных нагрузках с высокой энергией, имитирующих удары и аварии. | Прочность при аварии, характер деформации, нагрузка при разрушении. |

| Испытания на усталость | Обеспечение долгосрочной прочности путем моделирования циклов многократных нагрузок, возникающих в течение срока службы транспортного средства. | Ресурс усталостной прочности (количество циклов до разрушения). |

| Тестирование в условиях окружающей среды | Оценка устойчивости компонента к коррозии и воздействию окружающей среды. | Эффективность защитных покрытий (например, краски, поверхностные обработки). |

Сравнение материалов: штампованная сталь против литых деталей и алюминиевых рычагов

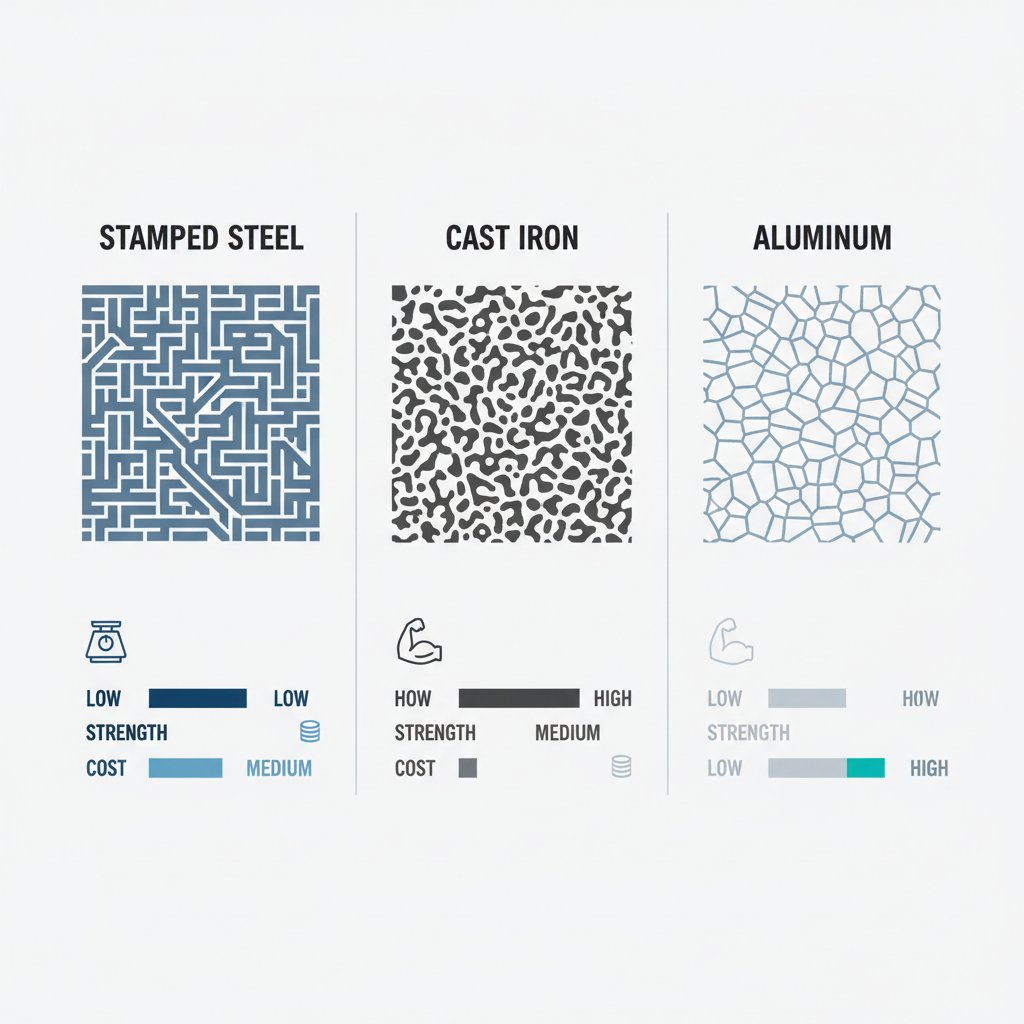

Хотя для изготовления рычагов подвески часто используется штампованная сталь, производители также широко применяют чугун и литой алюминий, каждый из которых имеет свои уникальные преимущества и недостатки. Выбор материала зависит от назначения транспортного средства, целевых показателей производительности и экономических соображений. Чтобы ответить на вопрос «Какой металл лучше всего подходит для рычагов подвески?», необходимо понимать различия между ними.

Штампованные стальные рычаги ценятся за низкую стоимость производства и хорошее соотношение прочности к весу, что делает их идеальными для массовых легковых автомобилей и грузовиков. Чугун, будучи более плотным и прочным, часто используется в тяжелых грузовиках и внедорожниках, где максимальная долговечность в суровых условиях имеет первостепенное значение. Он обеспечивает превосходную прочность и жесткость, но с увеличением массы. Литой алюминий предлагает облегченную альтернативу, значительно уменьшая неподрессоренную массу, что может улучшить управляемость и плавность хода. Это делает его предпочтительным выбором для спортивных и люксовых автомобилей, хотя он обычно дороже и может быть менее пластичным при ударных нагрузках по сравнению со сталью.

Выбор подходящего материала предполагает баланс между прочностью, весом и стоимостью. Для грузовика повышенной грузоподъемности приоритетом может быть прочность чугуна. Для спортивного автомобиля решающим фактором может стать снижение веса за счет алюминия. Штампованная сталь зачастую представляет собой оптимальный компромисс для широкого спектра повседневных транспортных средств. Поставщики запасных частей предлагают варианты из всех материалов, позволяя владельцам автомобилей выбирать замену, соответствующую оригинальным спецификациям или улучшающую эксплуатационные характеристики в зависимости от их конкретных потребностей.

Ниже приведено сравнение трех распространенных материалов рычагов подвески:

| Особенность | Штампованная сталь | Чугун | Литой алюминий |

|---|---|---|---|

| Процесс производства | Штамповка и сварка листового металла | Заливка расплавленного чугуна в форму | Заливка расплавленного алюминия в форму |

| Типичный вариант использования | Большинство легковых автомобилей и легких грузовиков | Грузовики повышенной проходимости и крупные внедорожники | Спортивные автомобили, люксовые транспортные средства |

| Прочность | Хорошо | Отличный | Хорошее до отличного |

| Вес | Умеренный | Тяжёлый | Светлый |

| Расходы | Низкий | Умеренный | Высокий |

Часто задаваемые вопросы

1. Откуда мне знать, изготовлены ли мои рычаги подвески из штампованной стали?

Как правило, рычаги управления из штампованной стали можно определить по внешнему виду. Обычно они имеют гладкое глянцевое черное покрытие и заметный сварной шов, где соединены две половины рычага. Простой способ проверки — использовать магнит: если он прилипает, значит, рычаг изготовлен из стали (штампованной или чугуна). Напротив, алюминиевые рычаги не притягивают магнит и зачастую имеют необработанную серебристую поверхность без покрытия.

2. Что такое штампованный рычаг подвески?

Рычаг управления из штампованной стали — это компонент подвески, изготавливаемый из стальных листов, которые прессуются (штампуются) в определённую форму, а затем свариваются, образуя полую, но прочную конструкцию. Данный способ производства является очень экономичным, поэтому рычаги из штампованной стали широко используются во многих современных серийных автомобилях и грузовиках. Хотя такие рычаги прочны, они могут быть более подвержены коррозии в суровых климатических условиях, если защитное покрытие будет повреждено.

3. Какой металл лучше всего подходит для рычагов управления?

«Лучший» металл для рычагов подвески полностью зависит от транспортного средства и его назначения. Штампованная сталь обеспечивает отличный баланс прочности, низкой стоимости и умеренного веса, что делает её подходящей для большинства повседневных автомобилей. Чугун тяжелее, но чрезвычайно долговечен, что делает его идеальным выбором для грузовиков повышенной проходимости, подвергающихся высоким нагрузкам. Литой алюминий — самый лёгкий вариант, что улучшает работу подвески и управляемость, поэтому он является предпочтительным выбором для спортивных автомобилей и люксовых транспортных средств, где приоритетом является производительность, а не стоимость.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —