Штампованные рычаги подвески: выявление их реальной прочности

Краткое содержание

Штампованные стальные рычаги подвески являются стандартным выбором автомобильной промышленности по веской причине: они обеспечивают отличную прочность и экономичны в производстве, что делает их достаточно долговечными для большинства серийных автомобилей при нормальных условиях эксплуатации. Однако их основными недостатками являются значительный вес по сравнению с альтернативами и склонность к коррозии со временем, из-за чего энтузиасты производительности и владельцы автомобилей в суровых климатических условиях часто рассматривают более лёгкие и устойчивые к коррозии алюминиевые варианты или усиленные стальные рычаги сторонних производителей для интенсивного использования.

Базовый стандарт: понимание штампованных стальных рычагов подвески

Если посмотреть на подвеску большинства легковых автомобилей и грузовиков, сходящих с конвейера, то, скорее всего, можно обнаружить рычаги подвески из штампованной стали. Эти компоненты являются незамеченными тружениками шасси автомобиля, соединяя раму с колесной сборкой и обеспечивая устойчивость на каждом повороте и при проезде неровностей. Рычаг подвески из штампованной стали изготавливается путем прессования листа стального сплава в определённую форму с помощью матрицы. Этот процесс, известный как холодная обработка, не только придаёт детали форму, но и повышает прочность материала — что часто отмечается в инженерных обсуждениях.

Конструкция не является произвольной; изгибы и каналы, прижатые к стали, спроектированы так, чтобы добавить жесткость и устранить деформацию, позволяя относительно тонкому металлическому элементу выдерживать огромные нагрузки. Данный метод производства делает такие детали высокоэффективным по стоимости решением для автопроизводителей, обеспечивая прочность, которую многие эксперты считают более чем достаточной для стандартных применений в автомобилях. Для повседневного использования эти оригинальные детали рассчитаны на длительный срок службы и надежную работу на протяжении всего срока эксплуатации транспортного средства, причем сама деталь зачастую служит дольше, чем находящиеся в ней втулки.

Этот процесс требует огромной точности и специализированного оборудования, чтобы гарантировать, что каждый компонент соответствует строгим стандартам безопасности и производительности. Компании, работающие в этой области, такие как Shaoyi (Ningbo) Metal Technology Co., Ltd. , представляют высокотехнологичный каркас автомобильной цепочки поставок, обеспечивая поставку всего — от прототипов до массовых штампованных деталей для производителей. Их опыт в создании сложных и долговечных компонентов делает штампованные стальные детали надежным и массовым решением.

Несмотря на их широкое распространение, штампованные стальные детали иногда воспринимаются как вариант, ориентированный на экономичность. Хотя верно, что их производство дешевле, чем у литого алюминия или кованой стали, они разработаны так, чтобы быть прочными. Для обычного водителя прочность и долговечность штампованного стального рычага не вызывают проблем; они созданы для того, чтобы выдерживать выбоины и повседневные нагрузки без поломок. Основные характеристики можно резюмировать следующим образом:

- Экономически эффективная: Штампованная сталь — это экономически выгодный способ производства прочных и надежных деталей в больших объемах.

- Высокая исходная прочность: Процесс холодной обработки и спроектированная форма обеспечивают значительную жесткость и долговечность для нужд производителей оригинального оборудования.

- Оригинальный стандарт: Это наиболее распространенный материал для рычагов подвески в новых автомобилях благодаря сбалансированным свойствам.

- Тяжелее альтернатив: Основным компромиссом в производительности является его вес по сравнению с такими материалами, как алюминий.

Сравнение материалов: штампованная сталь против алюминия и вариантов послепродажного рынка

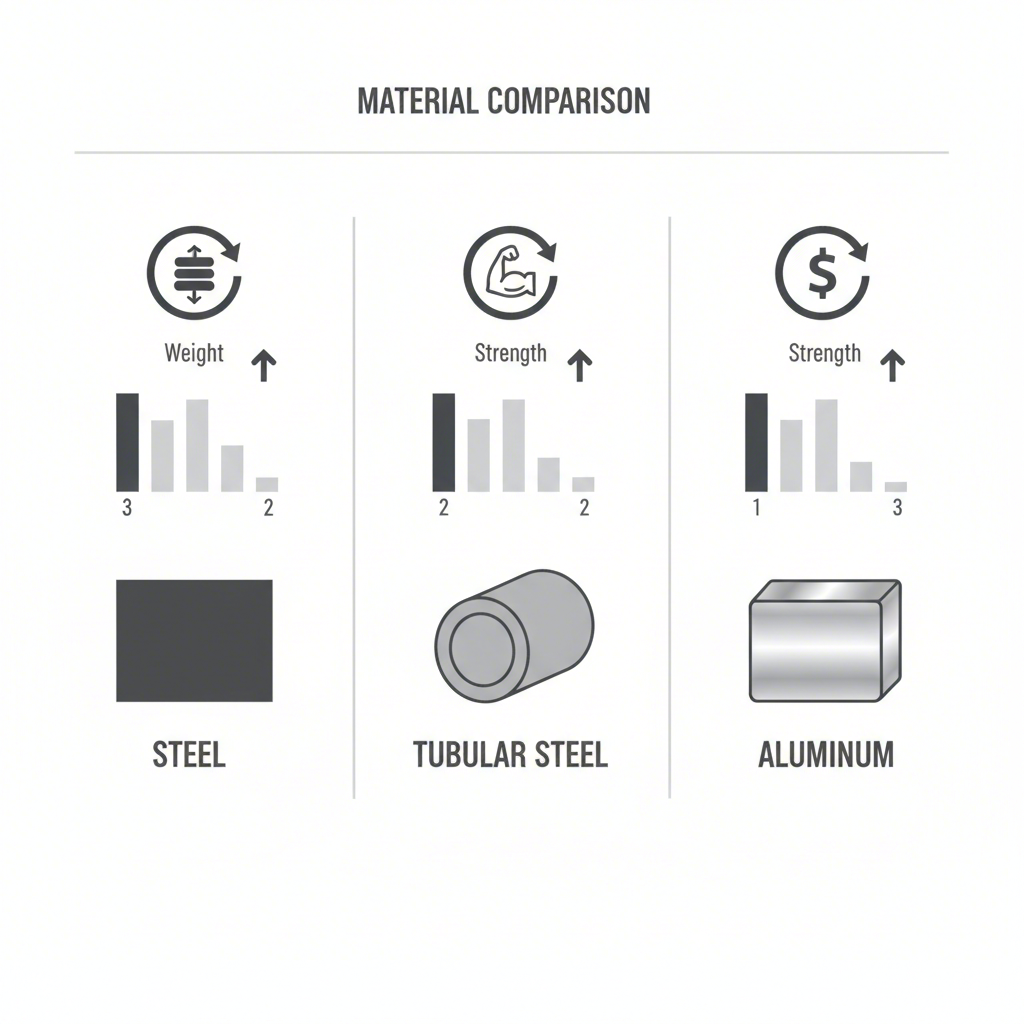

Хотя штампованная сталь является эталоном заводской комплектации, на рынке послепродажного обслуживания представлено множество других материалов, каждый из которых имеет свои преимущества и недостатки. Наиболее распространённое сравнение — между сталью и алюминием, но существуют и другие варианты, такие как трубчатая и кованая сталь, которые применяются в узкоспециализированных направлениях высокой производительности. Окончательный выбор зависит от вашего автомобиля, стиля вождения и приоритетов.

Сталь в различных формах ценится за свою высокую прочность и устойчивость. Она выдерживает многократные нагрузки и тяжелые воздействия, что делает её предпочтительным выбором для грузовиков повышенной грузоподъёмности, автомобилей для драг-рейсинга и других применений, где важна долговечность при экстремальных нагрузках. Сталь также лучше переносит нагрев, что может быть важно вблизи высокопроизводительных тормозных систем. Основным недостатком всех разновидностей стали является вес. Дополнительная масса, особенно «немассовая» (масса, не поддерживаемая подвеской), может снижать отзывчивость подвески на неровностях дороги.

Алюминий вступает в игру как чемпион по лёгкости. Рычаги подвески из алюминия могут быть на 40–50 % легче, чем их стальные аналоги, что является значительным снижением массы и способствует улучшению управляемости, повышению отзывчивости подвески и обеспечивает более высокое качество езды. Именно поэтому алюминий особенно популярен в сегментах уличного спорта, автокроса и гоночных трасс, где важна манёвренность. Другим большим преимуществом является естественная коррозионная стойкость. В отличие от стали, которая требует защитных покрытий для предотвращения ржавчины, алюминий образует защитный оксидный слой, что делает его идеальным выбором для автомобилей, эксплуатируемых во влажном или заснеженном климате, где широко используется дорожная соль.

Для ясности рассмотрим прямое сравнение наиболее распространённых материалов рычагов подвески:

| Материал | Ключевое преимущество | Основной недостаток | Идеальный случай использования |

|---|---|---|---|

| Штампованная сталь | Низкая стоимость, высокий объём производства, достаточная базовая прочность. | Тяжёлый, подвержен коррозии, базовые эксплуатационные характеристики. | Применение на заводе-изготовителе, повседневная эксплуатация, ремонт с учётом ограниченного бюджета. |

| Трубчатая сталь | Более прочный и жёсткий, чем штампованная сталь, зачастую с улучшенной геометрией. | Всё ещё тяжелый по сравнению с алюминием, может ржаветь. | Офф-роуд, приподнятые грузовики, тяжелые условия эксплуатации. |

| Цельный алюминий | Отличное соотношение прочности и веса, превосходная устойчивость к коррозии, улучшает управляемость. | Более высокая стоимость, может быть менее долговечным при экстремальных ударных нагрузках по сравнению со сталью. | Уличные гонки, трековые заезды, выставочные автомобили, суровые климатические условия. |

В конечном итоге решение сводится к балансировке приоритетов. Для классического маслкара с тяжёлым двигателем большого объёма прочность стали может быть наилучшим выбором. Для современного спортивного автомобиля, используемого на трековых выходных, снижение веса за счёт алюминия обеспечит заметное преимущество в производительности.

Прочность и точки отказа: срок службы и момент модернизации

Хотя рычаги подвески из штампованной стали рассчитаны на длительный срок службы в нормальных условиях, они не являются неуязвимыми. Их долговечность может быть нарушена двумя основными факторами: деградацией материала и механическими напряжениями при изменённых режимах эксплуатации. Понимание этих точек отказа имеет ключевое значение для определения момента, когда простая замена уже недостаточна и требуется модернизация.

Наиболее серьёзной долгосрочной угрозой для стали является коррозия. Несмотря на защитные покрытия, нанесённые на заводе, сколы и царапины от дорожного мусора могут обнажить чистый металл. В регионах с обильными осадками или где зимой используется дорожная соль — так называемом «поясе соли» — может начаться ржавление, которое со временем ослабит конструкционную целостность рычага. Регулярный осмотр на наличие ржавчины — разумная практика технического обслуживания, поскольку сильная коррозия однозначно указывает на необходимость замены.

Механическая неисправность является другой основной проблемой. Одна конкретная слабость, отмеченная некоторыми владельцами автомобилей, заключается в том, что определённые штампованные стальные верхние рычаги подвески могут недостаточно надёжно удерживать шаровой шарнир в случае его выхода из строя, что потенциально может привести к более серьёзной неисправности подвески. Кроме того, модификация подвески транспортного средства может вывести штатные рычаги за пределы их расчётных рабочих параметров. Например, увеличение дорожного просвета у грузовика или внедорожника изменяет геометрию подвески. Штатные рычаги подвески могут не обладать достаточной подвижностью для работы под новыми углами, что приводит к заклиниванию, преждевременному износу втулок и шаровых шарниров, а также к нарушению развала-схождения. Согласно руководству от Shock Surplus , замена верхних рычагов подвески зачастую необходима при увеличении дорожного просвета транспортного средства, чтобы исправить развал-схождение и восстановить правильный ход подвески.

Так когда же следует задуматься о переходе с штампованных стальных рычагов, установленных на заводе? Обновление становится необходимым, когда нагрузки на вашу подвеску превышают исходные проектные параметры. Если вы заметили какие-либо из следующих признаков, возможно, пришло время инвестировать в более надежное послепродажное решение.

Признаки того, что вам нужно обновить рычаги подвески

- После увеличения клиренса транспортного средства: Большинство специалистов рекомендуют устанавливать новые верхние рычаги подвески при увеличении клиренса на 5 см или более, чтобы скорректировать продольный и поперечный наклоны оси колеса.

- Установка более крупных шин: Большие и тяжелые шины увеличивают нагрузку на компоненты подвески и могут потребовать изменения геометрии, которое обеспечивают рычаги послепродажного рынка.

- Частое использование на бездорожье или треке: Интенсивные и многократные нагрузки при езде на высокой скорости требуют более прочных материалов, таких как трубчатая сталь или легкий алюминий.

- Видимые повреждения или коррозия: Любые признаки трещин, деформации или значительной ржавчины — это прямые сигналы о том, что деталь повреждена.

- Плохая реакция рулевого управления или проблемы с развал-схождением: Если ваше транспортное средство блуждает, рулевое управление кажется вялым или оно не может удерживать развал-схождение, причиной могут быть изношенные или неподходящие рычаги подвески.

Выбор правильного решения для вашего автомобиля

Выбор между штампованными стальными, алюминиевыми или другими рычагами подвески сторонних производителей сводится к честной оценке назначения вашего транспортного средства и ваших целей в плане производительности. Для подавляющего большинства водителей оригинальные штампованные стальные компоненты обеспечивают надежную работу в течение всего срока службы, обладая проверенной прочностью и долговечностью. Это экономичное инженерное решение, которое без проблем соответствует требованиям повседневной эксплуатации.

Однако, когда вы начинаете модифицировать свое транспортное средство для выполнения конкретных задач — будь то улучшенная производительность на треке, повышенная проходимость или просто эксплуатация в суровых климатических условиях — становятся очевидными ограничения штампованных стальных деталей. В таких случаях особенно проявляются преимущества послепродажных решений. Рычаг из алюминия может повысить четкость рулевого управления и устойчивость к коррозии, тогда как усиленный рычаг из трубчатой стали обеспечит необходимую прочность в экстремальных условиях.

Прежде чем принять решение, учтите свой бюджет, стиль вождения и долгосрочные планы по использованию автомобиля. Правильный рычаг подвески — это не просто запасная деталь; это модернизация, которая должна соответствовать вашим конкретным потребностям и обеспечивать безопасность и высокие эксплуатационные характеристики на предстоящих дорогах.

Часто задаваемые вопросы

1. Являются ли штампованные стальные рычаги подвески магнитными?

Да, штампованные стальные рычаги подвески являются магнитными. Поскольку они изготовлены из стального сплава — железосодержащего металла — к ним будет притягиваться магнит. Это часто используется в качестве простого способа отличить их от алюминиевых рычагов, которые не обладают магнитными свойствами.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —