Срок службы штампованного стального рычага подвески: реальные факторы

Краткое содержание

Срок службы штампованного стального рычага подвески обычно составляет от 60 000 до 100 000 миль. Однако это не гарантия. Фактический срок службы в значительной степени зависит от условий эксплуатации и внешних факторов, при этом основной причиной преждевременного выхода из строя из-за ржавчины и коррозии является воздействие дорожной соли и влаги.

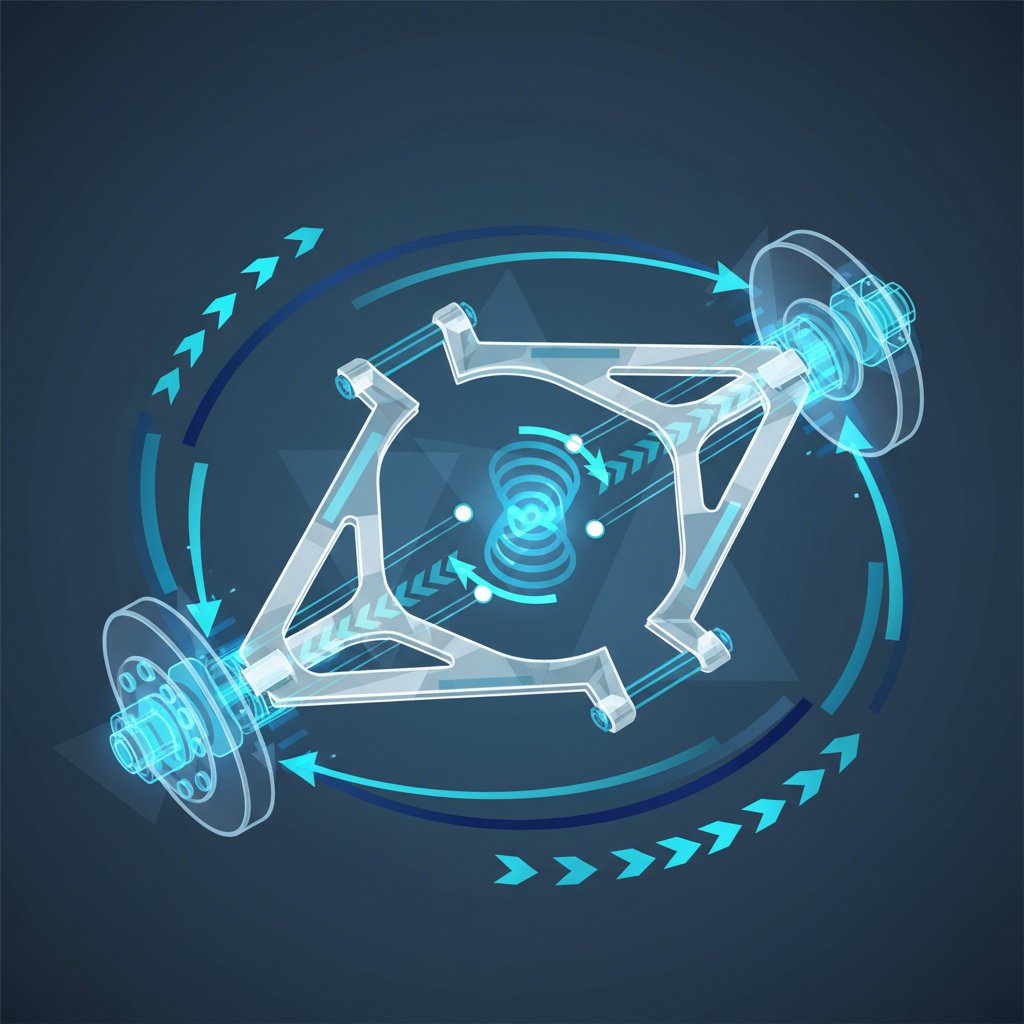

Каков типичный срок службы штампованных стальных рычагов подвески?

При попытке определить срок службы штампованных стальных рычагов подвески можно обнаружить широкий диапазон оценок. Это связано с тем, что их долговечность, в большей степени, чем у многих других автомобильных деталей, напрямую зависит от окружающей среды и характера использования транспортного средства. Хотя производители проектируют эти компоненты на длительный срок службы, их собственные материальные свойства создают определённые проблемы, которые могут значительно сократить срок службы.

На основе отраслевых данных и экспертных наблюдений ожидаемый срок службы существенно варьируется:

- Общее руководство: Большинство источников указывают диапазон от 60 000 до 100 000 миль при нормальных условиях эксплуатации. Это типичный срок для оригинальных компонентов (OEM) на многих легковых автомобилях, включая популярные грузовики, такие как Chevy Silverado, где этот вопрос часто возникает.

- Оценка при тяжелых условиях: В регионах с суровыми погодными условиями или плохим качеством дорог более реалистичным ожиданием является нижний предел — от 60 000 до 80 000 миль.

- Идеальные условия: В сухом климате и на хорошо обслуживаемых дорогах не редкость, когда рычаги подвески служат 150 000 миль и более, хотя это скорее исключение, чем правило.

Основная причина такого большого разброса заключается в особенностях штампованной стали. Деталь изготавливается путем прессования стального листа в нужную форму. Хотя этот способ производства является экономически выгодным, получаемая деталь весьма подвержена ржавчине и коррозии, особенно в регионах, где зимой используется соль для обработки дорог. В отличие от цельнокованых или литых деталей, штампованные рычаги могут иметь швы и щели, в которых скапливаются влага и соль, ускоряя разрушение изнутри наружу.

В конечном счете, пробег следует рассматривать как ориентир, а не как строгий интервал для замены. Регулярный визуальный осмотр во время планового технического обслуживания, например при замене масла или перестановке шин, является наиболее надежным способом оценки состояния ваших рычагов подвески. Специалист может обнаружить ранние признаки коррозии, изношенные втулки или неисправные шаровые опоры задолго до того, как они станут серьезной угрозой безопасности.

Ключевые факторы, сокращающие срок службы рычагов подвески

Хотя пробег даёт приблизительную оценку, существует несколько конкретных факторов, которые активно сокращают срок службы рычагов подвески из штампованной стали. Понимание этих факторов поможет вам заранее выявить возможные проблемы и принять профилактические меры. Наиболее значительные угрозы — это воздействие окружающей среды, состояние дорог и выход из строя интегрированных компонентов, таких как втулки и шаровые опоры.

Коррозия вследствие воздействия окружающей среды: Это главный враг штампованной стали. Воздействие влаги, а особенно дорожной соли, вызывает интенсивный процесс коррозии. Соль провоцирует электрохимическую реакцию, которая быстро разъедает сталь, ослабляя её структурную целостность. Рычаг подвески, который выглядит прочным снаружи, может быть серьёзно повреждён внутренней ржавчиной. Именно поэтому автомобили в регионах с использованием «дорожной соли» часто требуют замены деталей подвески намного раньше, чем в более сухом и тёплом климате.

Тяжёлые условия эксплуатации: Ваши привычки вождения и окружающая среда играют огромную роль. Частое езда по плохо ухоженным, неасфальтированным или переполненным ямами дорогам оказывает огромное давление на всю систему подвески. Каждый сильный удар посылает ударную волну через ручку управления, подчеркивая металл и, что более важно, буши и шаровые суставы, которые позволяют ему вращаться. Со временем эти повторяющиеся удары могут привести к усталости металла или к преждевременному отказу его соединительных частей.

Отказ компонента: Часто сам стальной рычаг не ломается, но его компоненты изнашиваются. Резиновые втулки, которые гасят вибрации и обеспечивают подвижность, могут высыхать, трескаться или сжиматься, что приводит к люфтам или шумной работе подвески. Шарнирный соединитель, являющийся ключевой точкой поворота, соединяющей рычаг с поворотной цапфой, — ещё одно типичное место поломки. В некоторых штампованных стальных рычагах, особенно на определённых моделях грузовиков, конструкция крепления шарнира может быть слабым местом, что потенциально приводит к катастрофической поломке, при которой шарнир отделяется от рычага.

Процесс производства имеет решающее значение для долговечности. Хотя штамповка является экономически выгодной, она требует высокой точности для обеспечения прочности. Для автопроизводителей закупка высококачественных компонентов имеет первостепенное значение. Компании, специализирующиеся на металлоштамповке для автомобильной промышленности, такие как Shaoyi (Ningbo) Metal Technology Co., Ltd. , используют передовые процессы, сертифицированные по стандарту IATF 16949, для производства надёжных деталей, соответствующих строгим отраслевым требованиям — от прототипирования до массового производства.

Чтобы продлить срок службы рычагов подвески, воспользуйтесь следующими профилактическими рекомендациями:

- Регулярно мойте нижнюю часть автомобиля, особенно в зимние месяцы, чтобы удалять соль и грязь.

- Соблюдайте осторожность при вождении и по возможности избегайте наезда на выбоины и крупные неровности дороги.

- Проходите ежегодную проверку подвески у квалифицированного специалиста, чтобы вовремя выявить признаки износа или коррозии.

Штампованная сталь против альтернативных материалов

Когда приходит время заменить рычаг подвески, вы можете обнаружить, что существуют варианты, отличные от стандартной детали из штампованной стали. Понимание различий между материалами поможет вам принять обоснованное решение с учетом типа вашего автомобиля, манеры вождения и климата. Каждый материал обладает уникальным сочетанием стоимости, прочности, веса и долговечности.

Штампованная сталь является наиболее распространенным выбором для оригинального оборудования, в первую очередь из-за низкой стоимости производства. Однако склонность к ржавчине и меньшая жесткость заставляют многих владельцев рассматривать возможность модернизации. Кованая сталь, литой алюминий и трубчатая сталь — наиболее распространенные альтернативы, каждая из которых имеет свои преимущества и недостатки, что делает их подходящими для различных применений.

Ниже приведено сравнение наиболее распространенных материалов рычагов подвески:

| Материал | Основное преимущество | Основной недостаток | Лучший выбор для |

|---|---|---|---|

| Штампованная сталь | Низкая стоимость производства | Склонен к ржавчине и коррозии; менее жесткий | Замена оригинальных деталей для повседневной эксплуатации в сухом климате |

| Форжированный Сталь | Исключительно прочные и долговечные | Тяжелый и более дорогой | Грузовики и транспортные средства, требующие максимальной прочности |

| Литой алюминий | Легкий и устойчивый к коррозии | Может треснуть при сильном ударе; более высокая стоимость | Спортивные/люксовые автомобили и транспортные средства, эксплуатируемые во влажном/соленом климате |

| Трубчатая сталь | Высокое соотношение прочности к весу; возможность индивидуальной настройки | Часто самый дорогой вариант | Индивидуальные, внедорожные и высокопроизводительные решения |

Решение о замене штампованной стали зависит от ваших конкретных потребностей. Если вы живете в районе с интенсивным использованием дорожной соли, переход на литой алюминий может стать разумным долгосрочным вложением благодаря его превосходной устойчивости к коррозии. Для владельцев грузовиков повышенной прочности или тех, кто часто буксирует прицепы, дополнительная прочность рычага из кованой стали может обеспечить дополнительное спокойствие. Для большинства водителей в регионах с умеренным климатом качественная запасная деталь типа оригинального оборудования из штампованной стали зачастую является достаточной и наиболее экономичной.

Часто задаваемые вопросы

1. Какой материал наилучший для рычагов подвески?

Нет единого «наилучшего» материала для всех ситуаций; оптимальный выбор зависит от вашего транспортного средства, бюджета и условий эксплуатации. Штампованная сталь наилучшим образом подходит для недорогой замены оригинальных компонентов. Литой алюминий отлично сопротивляется коррозии, что делает его идеальным для автомобилей, эксплуатируемых во влажном или снежном климате. Кованая сталь обеспечивает максимальную прочность и наилучшим образом подходит для тяжелых условий эксплуатации. Трубчатая сталь обеспечивает высокое соотношение прочности к весу, поэтому она популярна в спортивных и индивидуальных конструкциях.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —