Рычаги подвески из штампованной стали и неподрессоренная масса: объяснение

Краткое содержание

Рычаги подвески из штампованной стали являются распространённым и экономичным компонентом заводской сборки, однако их значительный вес увеличивает неподрессоренную массу транспортного средства. Эта избыточная масса может негативно сказаться на управляемости, делая подвеску менее отзывчивой на неровности дороги. Более лёгкие альтернативы, такие как алюминиевые, трубчатые или кованые рычаги, уменьшают неподрессоренную массу, что приводит к заметному улучшению плавности хода, сцепления и общей производительности автомобиля.

Понимание неподрессоренной массы: почему она важна для динамики

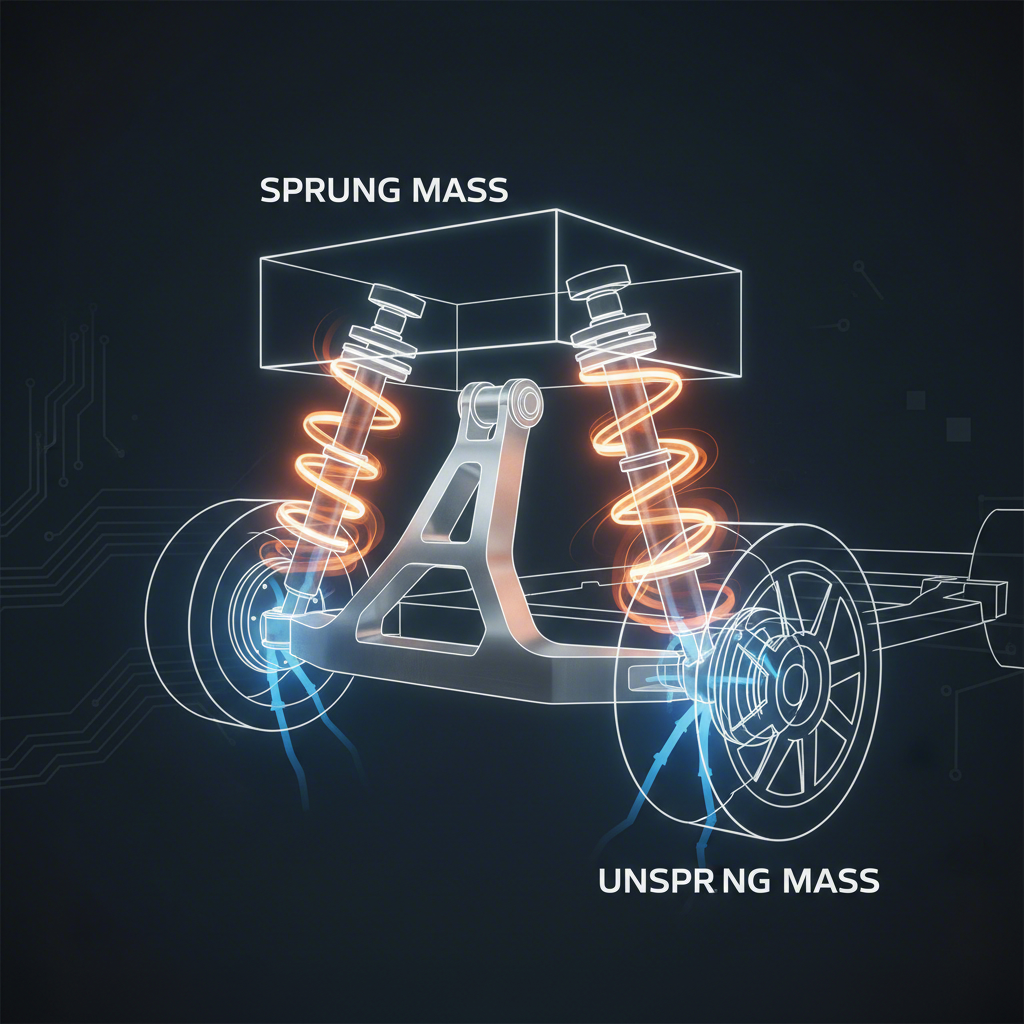

В любом обсуждении подвески и управляемости автомобиля ключевым является термин «неподрессоренная масса». Он обозначает общий вес всех компонентов, которые не поддерживаются пружинами автомобиля. Понимание этого понятия необходимо для того, чтобы осознать, почему так важен материал, из которого изготовлен рычаг подвески. Простой способ представить это — вообразить, что если бы вы приподняли шасси автомобиля, всё, что остаётся на земле, входит в неподрессоренную массу. Эта масса должна двигаться вверх и вниз с каждым ухабом и неровностью на дороге.

Основной принцип прост: чем легче неподрессоренные компоненты, тем лучше может работать подвеска. Более тяжелые компоненты обладают большей инерцией, что затрудняет их быстрое изменение направления. Когда тяжелое колесо и элемент подвески наезжают на неровность, пружине и амортизатору требуется больше усилий, чтобы контролировать его движение вверх, а затем снова прижать вниз для сохранения сцепления с дорогой. Это может привести к более жесткому ходу и ухудшению сцепления, поскольку шина может на мгновение отрываться от поверхности. По мнению специалистов по подвеске QA1 , снижение массы неподрессоренных компонентов имеет решающее значение, поскольку позволяет подвеске быстрее реагировать на неровности дороги, улучшая как управляемость, так и комфортность езды.

Напротив, меньший вес неподрессоренных масс позволяет узлу колеса точнее следовать контурам дороги. Подвеска может быстрее реагировать, удерживая шину плотно прижатой к дорожному покрытию. Это напрямую обеспечивает лучшее сцепление, более чуткое рулевое управление и улучшенное торможение и ускорение. Эффект настолько значителен, что при модернизации автомобилей в целях повышения производительности зачастую основное внимание уделяется снижению именно этого типа массы. К типичным неподрессоренным компонентам относятся:

- Колес и шин

- Тормозные диски, суппорты и колодки

- Ступицы колес и подшипники

- Ступицы или поворотные кулаки

- Половина массы рычагов подвески, пружин и амортизаторов

Рычаги подвески из штампованной стали: преимущества и недостатки

Штампованные стальные рычаги подвески являются стандартом для большого количества серийных автомобилей — от семейных седанов до легких грузовиков. Их изготавливают путем штамповки стальных листов в нужную форму с последующей сваркой деталей между собой. Этот процесс отличается высокой эффективностью и экономичностью, что делает его идеальным выбором для автопроизводителей, выпускающих транспортные средства в больших объемах. Для компаний автомобильной отрасли особую важность имеет точность выполнения этого процесса. Например, специализированные производители, такие как Shaoyi (Ningbo) Metal Technology Co., Ltd. ориентированы на поставку высококачественных штампованных автомобильных деталей, сертифицированных по стандарту IATF 16949, обеспечивая, чтобы даже такие базовые компоненты соответствовали строгим требованиям надежности и точности посадки — от этапа прототипирования до массового производства.

Основное преимущество штампованной стали заключается в сочетании достаточной прочности и низкой стоимости производства. Для обычного водителя при нормальных дорожных условиях эти рычаги подвески надежно выполняют свою функцию на протяжении всего срока службы транспортного средства. Сталь также прочна и способна выдерживать значительные удары, часто изгибаясь, а не ломаясь, что может быть предсказуемым типом разрушения при аварии. Однако их главный недостаток напрямую связан с производительностью — это вес. Сталь плотная, и такой метод изготовления приводит к получению тяжелого компонента, который значительно увеличивает неподрессоренную массу автомобиля.

Именно этот дополнительный вес является основной причиной, по которой энтузиасты высокой производительности часто стремятся их заменить. Как уже обсуждалось, повышенная неподрессоренная масса может привести к снижению отзывчивости подвески. Другим существенным недостатком является склонность стали к коррозии. Как объясняется в руководстве от PartsAvatar Canada , если стальные рычаги подвески не имеют надлежащего покрытия, они могут со временем проржаветь, особенно в регионах с суровыми зимами, где часто используется дорожная соль. Такая коррозия может ослабить компонент и в конечном итоге привести к его выходу из строя.

| Достоинства | Недостатки |

|---|---|

| Низкая стоимость производства | Тяжелые, увеличивают неподрессоренную массу |

| Достаточная прочность для повседневной эксплуатации | Подвержены ржавчине и коррозии |

| Широко доступны в качестве оригинальных запчастей | Менее жесткие по сравнению с коваными или трубчатыми конструкциями |

| Прочный и ударостойкий | Могут негативно влиять на управляемость и качество езды |

Альтернативы: алюминиевые, кованые и трубчатые рычаги подвески

Для водителей, стремящихся повысить характеристики своего автомобиля за счет снижения неподрессоренной массы, существуют несколько альтернатив штампованным стальным рычагам подвески. Каждая из них предлагает уникальный баланс между весом, прочностью, стоимостью и эксплуатационными характеристиками, подходя для различных задач — от повседневной езды до гоночных соревнований.

Алюминиевые рычаги управления являются популярным усовершенствованием, ценятся за значительное снижение веса. Как Metrix Premium Parts основное преимущество заключается в том, что алюминий намного легче стали, что напрямую снижает неподрессоренную массу и улучшает отзывчивость подвески. Этот материал также обладает естественной коррозионной стойкостью. Основным компромиссом часто является стоимость и, в некоторых случаях, долговечность. Хотя алюминий прочен, при экстремальных ударных нагрузках он может быть более склонен к трещинам или поломкам по сравнению со сталью, которая имеет свойство гнуться.

Кованые рычаги подвески представляют собой шаг вперёд в плане прочности. Процесс ковки включает формирование металла под огромным давлением, что выравнивает внутреннюю зернистую структуру материала. В результате получается компонент, исключительно прочный и устойчивый к усталости, зачастую более прочный, чем детали из штампованной стали и литого алюминия. Они предлагают отличное сочетание прочности и разумного веса, хотя обычно стоят дороже вариантов из штампованной стали.

Трубчатые рычаги управления представляют собой высокопроизводительное решение, которое часто используется в гоночных автомобилях и при восстановлении классических автомобилей. Изготовленные из стальных труб высокой прочности, они обеспечивают отличное соотношение прочности и веса. Они значительно легче и жестче, чем штампованные стальные аналоги, обеспечивают точную геометрию подвески и резко снижают неподрессоренную массу. Их конструкция позволяет оптимизировать углы развала и продольного наклона оси поворота, дополнительно улучшая динамику управления.

| Тип рычага подвески | Основное преимущество | Основной недостаток | Типичный вариант использования | Относительная стоимость |

|---|---|---|---|---|

| Штампованная сталь | Низкая стоимость | Тяжелый вес / Ржавчина | OEM / Повседневное использование | Низкий |

| Алюминий | Легкий вес / Устойчивость к коррозии | Более высокая стоимость / Может трескаться | Спортивные и люксовые автомобили | Средний |

| Кованые (сталь/алюминий) | Превосходная прочность | Высокая стоимость | Повышенной прочности / Спортивные | Высокий |

| Трубчатая сталь | Высокое соотношение прочности и веса | Наивысшая стоимость / Ориентированные на гонки | Гонки / Профессиональный туринг | Очень высокий |

Часто задаваемые вопросы

1. В чем разница между штампованными и коваными рычагами подвески?

Основное различие заключается в способе производства и получаемой прочности. Рычаги подвески, изготовленные штамповкой, производятся путем прессования и сварки стальных листов, что является экономически выгодным, но приводит к более тяжелой и менее жесткой детали. Кованые рычаги подвески изготавливаются путем сжатия нагретого металлического заготовки в матрице, что выравнивает внутреннюю зернистую структуру и создает значительно более прочную, плотную и устойчивую к усталости деталь без избыточного веса, характерного для некоторых штампованных конструкций.

2. Являются ли штампованные стальные рычаги подвески магнитными?

Да, являются. Сталь — это ферромагнитный металл, то есть содержит железо и обладает магнитными свойствами. Простой способ определить, из какого материала изготовлен рычаг подвески — стали или алюминия — использовать магнит. Если магнит прочно прилипает к рычагу подвески, значит, он изготовлен из чугуна или штампованной стали. Если не прилипает, вероятнее всего, это алюминиевый рычаг.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —