Штамповка автомобильных деталей из нержавеющей стали: техническое руководство по маркам и процессам

Краткое содержание

Штамповка деталей автомобилей из нержавеющей стали — это прецизионный производственный процесс, обеспечивающий высокоточное изготовление коррозионностойких компонентов, необходимых для современной автомобильной промышленности. От ферритной марки 409 используемой в выхлопных системах до аустенитной марки 304 которая применяется для декоративных элементов и деталей систем безопасности, нержавеющая сталь обеспечивает более высокое соотношение прочности к весу и устойчивость к нагреву по сравнению с углеродистой сталью. В процессе в основном используются прогрессивная штамповка для управления сложными геометрическими формами и жёсткими допусками, требуемыми автопроизводителями. Для сотрудников отделов закупок и инженеров успех заключается в выборе подходящей марки сплава, позволяющей сбалансировать стоимость и эксплуатационные характеристики в различных условиях, а также справиться с техническими трудностями, такими как упрочнение при деформации и пружинение.

Материаловедение: Выбор правильной марки стали для автомобильных деталей

В автомобильном производстве выбор марки нержавеющей стали — это не просто вопрос коррозионной стойкости; это стратегическое решение, в котором необходимо соблюдать баланс между формовываемостью, термостойкостью и стоимостью. Две основные группы, используемые в штампованных деталях автомобиля, — это Аустенитный (серия 300) и Ферритический (серия 400), каждая из которых выполняет определённую роль в сборке транспортного средства.

Аустенитная нержавеющая сталь (серия 300) является отраслевым стандартом для компонентов, требующих высокой способности к глубокой вытяжке и превосходной коррозионной стойкости. Марка 304 — наиболее распространённый сплав в этой категории, ценящийся за отличную формовываемость и ненамагничиваемость. Он часто используется в конструкционных элементах, корпусах подушки безопасности и декоративных молдингах, где эстетическая привлекательность сочетается с функциональной долговечностью. Для применений, требующих более высокой прочности на растяжение, таких как усилители шасси или сложные кронштейны, Марка 301 часто выбирается благодаря высокой скорости упрочнения при деформации, что позволяет ей поглощать значительную энергию во время аварии.

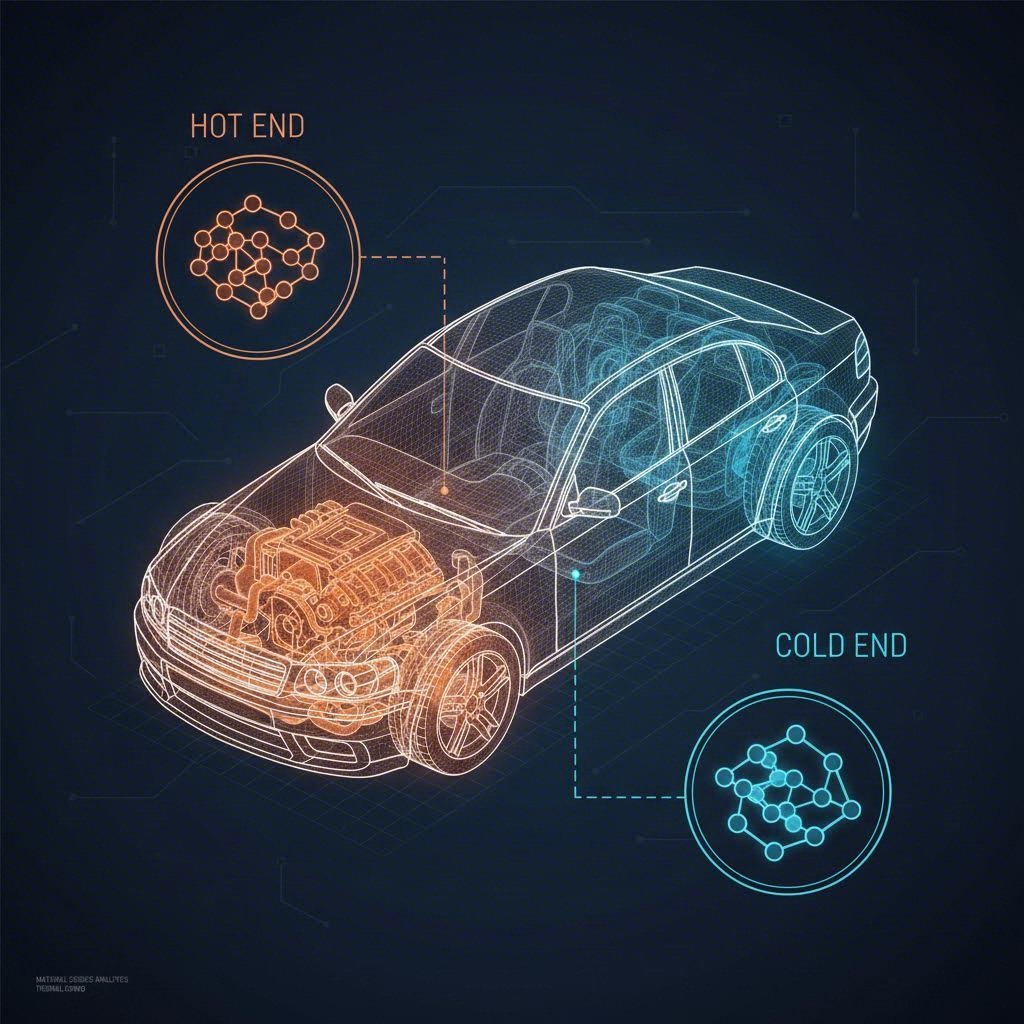

Ферритная нержавеющая сталь (серия 400) , особенно Сорта 409 и 430 , доминируют в "горячей части" транспортного средства. Сорт 409 был специально разработан для автомобильных систем выхлопа; хотя он может подвергаться поверхностной коррозии, он сохраняет структурную целостность при экстремальных термоциклированиях и значительно дешевле сплавов серии 300, богатых никелем. Марка 430 предлагает лучшую коррозионную стойкость и часто используется для блестящей отделки и внутренних панелей, где магнитные свойства не являются препятствием. Инженеры должны учитывать, что ферритные сорта, как правило, имеют более низкую пластичность по сравнению с аустенитными сортами, что ограничивает их применение в глубоко вытянутых деталях.

| Семейство сортов | Ключевые сплавы | Основные свойства | Типичное применение в автомобилестроении |

|---|---|---|---|

| Аустенитный | 304, 304L, 301 | Высокая формовка, ненамагничиваемость, превосходная коррозионная стойкость | Топливные системы, пряжки ремней безопасности, декоративная отделка, корпуса подушек безопасности |

| Ферритический | 409, 430, 439 | Магнитные, термостойкие, экономичные, с низким содержанием никеля | Выпускные коллекторы, корпуса каталитических нейтрализаторов, глушители, теплозащитные экраны |

| Специальный | 321, 316 | Титаностабилизированные (321), с добавлением молибдена (316) | Компоненты двигателя, работающие при высоких температурах, датчики, подвергающиеся воздействию дорожных солей |

Критически важные применения: от выхлопных систем до систем безопасности

Штампованные детали из нержавеющей стали широко используются в современных транспортных средствах и часто размещаются внутри критически важных подсистем. Способность материала сохранять свои свойства в жестких эксплуатационных условиях делает его незаменимым как для двигателей внутреннего сгорания, так и для архитектуры электромобилей (EV).

Системы выпуска и контроля выбросов представляют собой наиболее масштабное применение штампованной нержавеющей стали. Компоненты «горячей» части, такие как выпускные коллекторы и корпуса каталитических нейтрализаторов , используются марки, такие как 409 и 321, устойчивые к температурам свыше 1500°F (815°C) и способные выдерживать постоянную вибрацию. Штампованные теплозащитные экраны — ещё одно важное применение, защищающее чувствительную к температуре электронику и внутренние элементы салона от тепла двигателя. Эти детали часто имеют сложную геометрию, обеспечивающую максимальную жёсткость при минимальной массе.

Компоненты безопасности и несущие элементы требуют предсказуемой деформации нержавеющей стали. Застёжки ремней безопасности, механизмы катушки и тормозные опорные пластины обычно изготавливаются методом штамповки из высокопрочных марок, чтобы обеспечить безотказную работу на протяжении всего срока службы автомобиля. В секторе электромобилей штамповка из нержавеющей стали набирает популярность для армирования корпусов аккумуляторов и шин, где защита от проколов и коррозии является обязательной. Высокое поглощение энергии аустенитными марками вносит значительный вклад в безопасность при столкновениях, позволяя инженерам разрабатывать более тонкие и лёгкие каркасы безопасности, соответствующие строгим стандартам краш-тестов.

Процесс штамповки: инженерные задачи и решения

Штамповка нержавеющей стали связана с техническими трудностями, отличающимися от штамповки мягкой стали, в первую очередь из-за более высокой прочности материала на сдвиг и склонности к упрочнению при деформации. Упрочнение при деформации возникает, когда материал становится твёрже и хрупче в процессе деформации. Хотя это может быть полезно для повышения прочности конструкции, неправильное управление этим явлением приводит к повреждению инструмента. Производителям необходимо использовать прессы с высоким усилием и специальные смазочные материалы для предотвращения заедания —прилипания материала заготовки к поверхности матрицы.

Упругий возврат —ещё одно важное явление, при котором штампуемая деталь стремится вернуться к своей первоначальной форме после открытия матрицы. Поскольку у нержавеющей стали более высокий предел текучести, она проявляет большее упругое восстановление, чем углеродистая сталь. Опытные инженеры по оснастке компенсируют это, выполняя чрезмерный изгиб материала на этапе проектирования матрицы. Прогрессивная штамповка является предпочтительным методом для массового производства, выполняя несколько операций (резка, гибка, выдавливание) за один проход. Для партнеров по снабжению критически важно проверить возможности их прессового оборудования; тяжелые автомобильные детали из нержавеющей стали зачастую требуют прессов с усилием от 400 до 800 тонн для точного формования.

Для эффективного преодоления этих сложностей, партнерство с компетентным производителем является существенным. Для OEM-производителей, стремящихся преодолеть разрыв между первоначальным проектированием и массовым производством, Shaoyi Metal Technology предлагает комплексные решения для штамповки которые используют прессы мощностью до 600 тонн и отличаются точностью в соответствии с сертификатом IATF 16949. Их способность масштабировать производство от быстрого прототипирования 50 единиц до миллионов массово производимых рычагов управления или подрамников обеспечивает, что инженерные проблемы, такие как упругая отдача и контроль допусков, решаются на ранних этапах цикла разработки, предотвращая дорогостоящие задержки во время полномасштабного производства.

Коммерческие и эксплуатационные преимущества

Несмотря на более высокую стоимость сырья по сравнению с оцинкованной или холоднокатаной сталью, нержавеющая сталь обеспечивает значительное преимущество с точки зрения «жизненного цикла затрат» для автопроизводителей. Основным фактором является прочность типа «установил и забыл» . Детали из нержавеющей стали не требуют дополнительного покрытия или окраски для защиты от коррозии, что позволяет исключить целые этапы в производственной цепочке и снизить риск повреждения покрытий в процессе эксплуатации.

Снижение веса является еще одним важным коммерческим преимуществом. Поскольку нержавеющая сталь (особенно марок 301 и 304 после холодной обработки) имеет значительно более высокий предел прочности при растяжении по сравнению с углеродистой сталью, инженеры могут использовать более тонкие листы для достижения одинаковых конструкционных характеристик. Снижение веса критически важно для повышения топливной экономичности автомобилей с ДВС и увеличения запаса хода электромобилей. Кроме того, материал 100% перерабатываемый , что соответствует растущему вниманию автомобильной индустрии к устойчивому развитию и принципам циклической экономики.

Часто задаваемые вопросы

1. Можно ли эффективно штамповать сталь 304?

Да, сталь марки 304 является одним из наиболее штампуемых сплавов нержавеющей стали благодаря высокой пластичности и способности к удлинению. Однако для неё требуются прессы с более высоким усилием и более прочные инструменты (часто матрицы из карбида), по сравнению с мягкой сталью, поскольку она быстро упрочняется при деформации. Она отлично подходит для глубокой вытяжки деталей, таких как компоненты топливной системы и декоративные крышки.

2. Как производители предотвращают заедание материала при штамповке?

Заедание, или перенос материала на матрицу, предотвращается применением высококачественных смазок, специально разработанных для нержавеющей стали, например, хлорированных масел или сухих смазочных плёнок. Кроме того, покрытие инструмента нитридом титана (TiN) или использование вставок из карбидной стали значительно снижает трение и продлевает срок службы инструмента.

3. Является ли штамповка нержавеющей стали более дорогостоящей по сравнению с углеродистой сталью?

Первоначальная стоимость материалов из нержавеющей стали выше, а расходы на техническое обслуживание инструментов могут быть больше из-за более быстрого износа штампов. Однако исключение этапа покрытия после обработки (например, цинкование или e-coat) и длительный срок службы материала зачастую приводят к снижению общей стоимости детали в течение жизненного цикла транспортного средства.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —