Поиск лучшего программного обеспечения для моделирования литья под давлением

Краткое содержание

Программное обеспечение для моделирования литья под давлением — это важный инструмент компьютерного инженерного проектирования (CAE), позволяющий инженерам цифровым способом разрабатывать, проверять и оптимизировать процессы литья до начала производства. Эта технология имеет решающее значение для прогнозирования и предотвращения распространённых дефектов, таких как пористость и недоливы, что в конечном итоге снижает количество брака, уменьшает расходы и ускоряет разработку. Среди ведущих решений на рынке выделяются ProCAST, MAGMASOFT и FLOW-3D CAST, каждое из которых предлагает мощные функции для повышения качества деталей и эффективности производства.

Что такое программное обеспечение для моделирования литья под давлением и почему оно так важно?

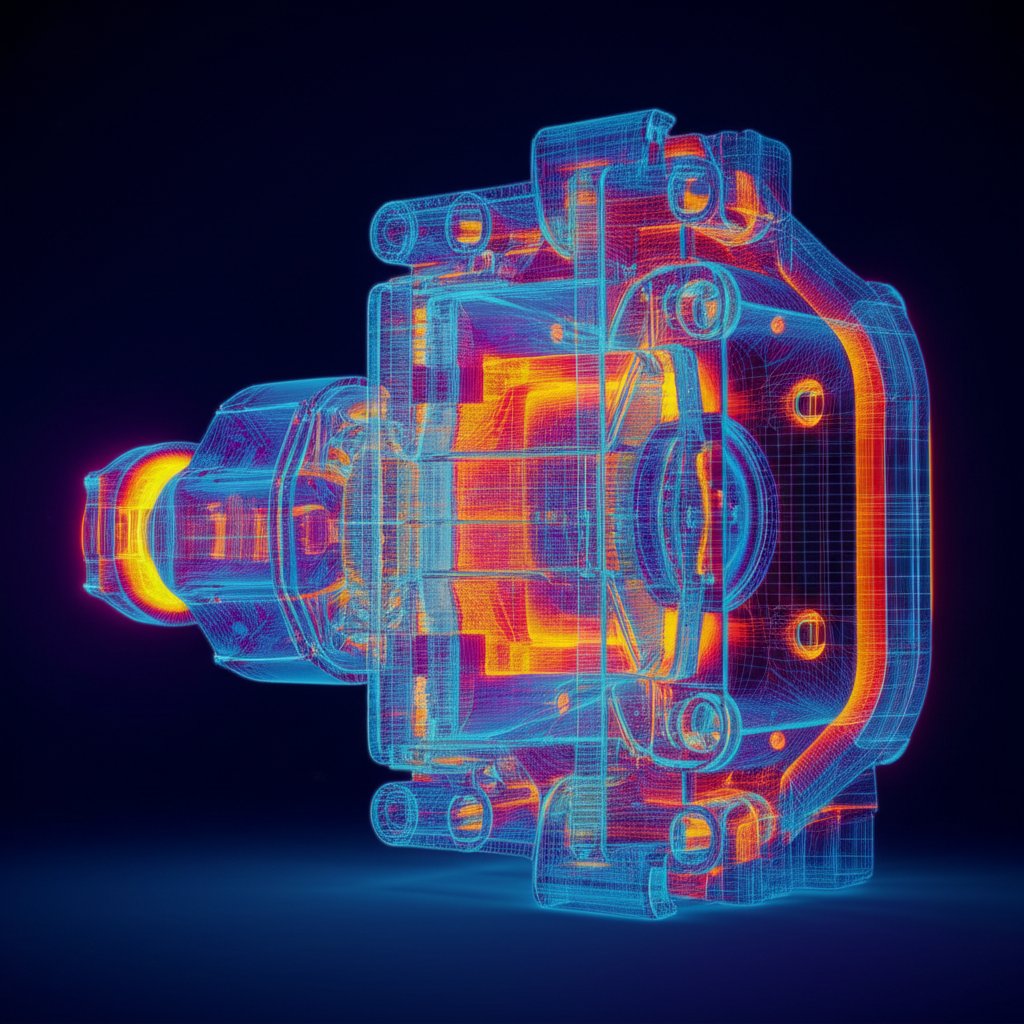

Программное обеспечение для моделирования литья под давлением — это специализированный инструмент CAE, используемый для виртуального моделирования всего процесса литья под давлением. Оно позволяет инженерам-литейщикам и конструкторам визуализировать, как расплавленный металл будет заполнять форму, затвердевать и охлаждаться, задолго до изготовления какого-либо физического оборудования. Такой цифровой подход обеспечивает прогнозирование сложных физических процессов литья, позволяя анализировать гидродинамику, теплопередачу и образование напряжений. Моделируя эти факторы, команды могут заранее предвидеть производственные трудности и улучшать свои конструкции для достижения оптимальных результатов.

Основная ценность этого программного обеспечения заключается в его способности заблаговременно решать критически важные производственные задачи. Традиционные методы литья зачастую основаны на трудоёмком и дорогостоящем процессе проб и ошибок для совершенствования конструкции формы. Моделирование заменяет эту физическую неопределённость анализом, основанным на данных. Например, программное обеспечение может прогнозировать возникновение дефектов, таких как усадочная пористость, попадание воздуха и холодные спайки — проблем, которые снижают прочность и качество готовой детали. Выявляя эти потенциальные точки отказа на раннем этапе, инженеры могут скорректировать конструкцию формы, систему литников или параметры процесса, чтобы минимизировать риски, обеспечивая более высокий процент качественных деталей уже с первого производственного цикла.

Возврат инвестиций является значительным и обусловлен резким сокращением отходов материалов, переделки оснастки и задержек в производстве. Ведущие платформы, такие как ProCAST и MagmaSoft предлагают комплексные модули для анализа всех аспектов процесса — от термоконтроля пресс-формы до профиля впрыска. Такой уровень детализации позволяет литейным цехам перейти от реагирования на проблемы к проактивной оптимизации процессов. Ключевые преимущества внедрения этой технологии включают:

- Снижение уровня брака: Прогнозирование и устранение дефектов до начала производства позволяют программному обеспечению свести к минимуму количество неисправных деталей.

- Ускорение циклов разработки: Виртуальное тестирование значительно быстрее физического прототипирования, что позволяет быстро выполнять итерации проекта и его проверку.

- Более низкая стоимость оснастки: Правильный выбор конструкции пресс-формы с первого раза исключает дорогостоящие и трудоемкие изменения физических матриц.

- Повышенное качество деталей: Моделирование позволяет оптимизировать течение материала и затвердевание, чтобы производить более прочные и надежные компоненты с улучшенными механическими свойствами.

- Повышенная стабильность процесса: Инженеры могут установить надежные и воспроизводимые условия производства, что обеспечивает стабильное качество на всех производственных партиях.

В отраслях, где важны точность и надежность, например в автомобильном производстве, моделирование является краеугольным камнем современного производства. Например, компании, производящие высокопроизводительные компоненты, будь то литые или кованые, полагаются на передовую инженерную разработку, чтобы соответствовать строгим стандартам качества. Эта приверженность точности демонстрируется компаниями, специализирующимися на передовых методах формования металлов, которые используют строгий контроль качества и собственное проектирование штампов для поставки надежных компонентов. Принципы оптимизации конструкции и процесса для получения бездефектного результата универсальны для всех отраслей передового формования металлов.

Ключевые характеристики, которые следует сравнить в программном обеспечении для моделирования литья под давлением

При оценке программного обеспечения для моделирования литья под давлением необходимо выходить за рамки базового анализа заполнения и затвердевания. Ведущие платформы выделяются передовыми функциями, которые обеспечивают более глубокое понимание и лучший контроль над процессом литья. Понимание этих возможностей имеет решающее значение при выборе инструмента, соответствующего вашим конкретным производственным потребностям, будь то выпуск сложных тонкостенных деталей или крупных конструкционных элементов. При сравнении следует сосредоточиться на точности, широте анализа и простоте использования.

Одной из основных характеристик, подлежащих оценке, является способность программного обеспечения моделировать течение жидкости и тепловые процессы. Это включает моделирование литниковой системы для обеспечения равномерного заполнения, снижения турбулентности и предотвращения преждевременного затвердевания. Передовые решения, такие как FLOW-3D CAST отличаются высокоточным моделированием гидродинамики. Не менее важной является имитация теплового контроля, которая анализирует температуру матриц в течение нескольких циклов для прогнозирования и управления тепловыми режимами, что способствует увеличению срока службы матриц и контролю деформации деталей. Программное обеспечение должно обеспечивать детальное моделирование каналов охлаждения и распылительного охлаждения для установления стабильного теплового баланса.

Прогнозирование дефектов — еще одна важная область. Программное обеспечение должно предоставлять надежные модели для выявления различных типов пористости (газовой, усадочной), образования оксидов и поверхностных дефектов. Например, некоторые платформы могут отслеживать захваченный воздух от литниковой втулки до заполнения полости, помогая инженерам оптимизировать систему вентиляции и параметры впрыска. Кроме того, возможность прогнозирования остаточных напряжений и деформаций детали имеет решающее значение для производства компонентов с точными геометрическими размерами. Такой анализ помогает при проектировании детали и технологического процесса с целью минимизации коробления после выталкивания и в ходе последующей термообработки. В приведенной ниже таблице перечислены ключевые функции, на которые следует обращать внимание при сравнении вариантов программного обеспечения.

| Особенность | Что это такое | Почему это важно для литья под давлением |

|---|---|---|

| Анализ заполнения формы | Моделирование течения расплавленного металла через литниковую систему и заполнение полости формы. | Выявляет потенциальные проблемы, такие как незаполнение, холодные спаи, захват воздуха и чрезмерная турбулентность, обеспечивая полное и плавное заполнение детали. |

| Моделирование затвердевания и охлаждения | Моделирует фазовый переход из жидкого состояния в твердое, отслеживая градиенты температуры и скорости охлаждения по всей детали и форме. | Прогнозирует усадочную пористость и помогает оптимизировать расположение каналов охлаждения и временные циклы для обеспечения направленной кристаллизации и качественности отливки. |

| Термический цикл пресс-формы | Анализирует распределение тепла в пресс-форме в течение нескольких производственных циклов для достижения установившегося теплового режима. | Имеет важное значение для прогнозирования срока службы пресс-формы путем выявления участков перегрева, которые могут привести к прихватам или термическим трещинам, а также для поддержания стабильного качества деталей. |

| Прогнозирование пористости и дефектов | Расширенные модели, рассчитывающие вероятность и расположение газовой и усадочной пористости на основе давления, температуры и свойств материала. | Позволяет инженерам изменять технологический процесс (например, давление усиления, вентиляцию) или конструкцию для устранения внутренних пустот, снижающих прочность конструкции. |

| Анализ напряжений и деформаций | Рассчитывает остаточные напряжения, возникающие в процессе охлаждения, и прогнозирует деформацию или коробление детали после извлечения из пресс-формы. | Обеспечивает соответствие готовой детали размерным допускам и помогает предотвратить растрескивание или разрушение в течение срока службы. |

Подробный обзор ведущих программ для моделирования литья под давлением

Выбор правильного программного обеспечения для моделирования — это важное решение, которое напрямую влияет на эффективность производства, качество продукции и рентабельность. На рынке представлено несколько мощных решений, каждое из которых обладает уникальными преимуществами, ориентированными на различные процессы литья и потребности пользователей. Среди лидеров, часто упоминаемых экспертами отрасли, — ProCAST, MAGMASOFT, FLOW-3D CAST и Altair Inspire Cast. В этом обзоре подробно рассматриваются эти ведущие платформы, чтобы помочь вам определить наиболее подходящее решение для ваших производственных задач.

ProCAST

Разработанный компанией ESI Group, ProCAST — это комплексный инструмент моделирования на основе метода конечных элементов, известный своей универсальностью. Он охватывает широкий спектр процессов литья, включая литье под высоким давлением, литье в песчаные формы и литье по выплавляемым моделям. ProCAST отлично справляется с прогнозированием сложных явлений, таких как остаточные напряжения, деформации и развитие микроструктуры, что делает его мощным решением для производителей высокопроизводительных компонентов с жесткими допусками по размерам. Возможность моделирования нескольких циклов производства для достижения стационарной температуры пресс-формы позволяет точно прогнозировать срок службы пресс-формы и эффективно управлять тепловыми режимами. Это идеальный выбор для литейных цехов, которым требуются глубокие металлургические знания и необходимость анализа всей технологической цепочки — от литья до термической обработки.

MagmaSoft

MAGMASOFT от MAGMA является лидером рынка, специализирующимся на предоставлении полной методологии для оптимизации процессов литья. Программа предназначена для того, чтобы помогать литейным цехам устанавливать надежные условия процесса за счёт автономного выполнения виртуальных планов экспериментов (DoE). Это позволяет пользователям систематически оптимизировать такие переменные, как конструкция литниковой системы, термоконтроль и профили заполнения, для достижения конкретных целей по качеству и стоимости. MAGMASOFT особенно эффективен в прогнозировании широкого спектра дефектов и анализе теплового баланса пресс-формы, что делает его предпочтительным выбором для оптимизации как качества, так и экономической эффективности в условиях серийного производства.

FLOW-3D CAST

FLOW-3D CAST, продукт компании Flow Science, выделяется исключительной точностью в области вычислительной гидродинамики (CFD). Он высоко ценится за способность точно моделировать заполнение формы, включая отслеживание оксидов и прогнозирование попадания воздуха из литниковой втулки в полость. Программное обеспечение построено вокруг рабочих пространств, специализированных для конкретных процессов, обеспечивая интуитивно понятный путь моделирования всего — от литья под высоким давлением до изготовления песчаных стержней. Его сильные стороны в моделировании течения жидкости делают его особенно ценным для компаний, производящих сложные тонкостенные отливки, где дефекты, связанные с заполнением, являются основной проблемой.

Altair Inspire Cast

Altair Inspire Cast разработан как для начинающих, так и для экспертов, с удобным пятиэтапным рабочим процессом, упрощающим процесс моделирования. Он интегрирует моделирование на ранних этапах проектирования, позволяя конструкторам быстро проверять возможность литья и выявлять потенциальные проблемы производства. Уникальной особенностью Inspire Cast является интеграция искусственного интеллекта, который использует машинное обучение на основе предыдущих симуляций для ускорения циклов проектирования и оптимизации результатов. Это делает его отличным выбором для организаций, стремящихся обеспечить широкий доступ к моделированию и дать возможность своим проектным командам создавать технологичные детали с самого начала.

Как выбрать правильное программное обеспечение для моделирования для вашего литейного производства

Окончательное решение о выборе программного обеспечения для моделирования требует стратегической оценки конкретных потребностей вашего литейного производства, технических возможностей и бизнес-целей. Хотя программные продукты высшего уровня предлагают мощные функции, наилучшим выбором станет тот, который соответствует рабочему процессу вашей команды, бюджету и уровню сложности изготавливаемых деталей. Системный подход к принятию решения обеспечит выбор инструмента, который принесёт значительную отдачу от инвестиций.

Прежде всего, обратите внимание на интеграцию с уже используемой вами программной экосистемой. Инструмент моделирования должен быть совместим с вашим CAD-программным обеспечением, чтобы обеспечить беспрепятственную передачу геометрии деталей. Оцените сложность освоения и доступность технической поддержки и обучения. Мощный, но чрезмерно сложный инструмент может использоваться недостаточно эффективно, если ваша команда не сможет быстро освоить его. Платформы такие как Altair Inspire Cast специально разработаны для простоты использования, что может быть большим преимуществом для команд, которые только начинают работать с моделированием. Напротив, команда опытных инженеров-симуляторов может отдавать приоритет глубокой настройке и передовым физическим моделям, доступным в ProCAST или MAGMASOFT.

Стоимость является еще одним важным фактором. Хотя коммерческие лицензии представляют собой значительные инвестиции, важно сопоставить их с потенциальной экономией за счет снижения брака, переделки оснастки и ускорения разработки. Некоторые могут поинтересоваться бесплатными или открытыми решениями. Инструменты вроде OpenFOAM можно адаптировать для моделирования литья, однако они имеют очень крутую кривую обучения и требуют значительных внутренних компетенций для настройки и валидации, как отмечают пользователи на таких платформах, как Reddit. Для большинства промышленных литейных цехов надежность, техническая поддержка и проверенная точность коммерческого программного обеспечения обеспечивают более высокую долгосрочную ценность. В заключение, используйте структурированный процесс оценки для принятия решения.

- Определите свои основные требования: Определите наиболее распространенные дефекты литья, с которыми вы сталкиваетесь, и ключевые процессы, которые необходимо оптимизировать. Расставьте приоритеты функций, направленных на устранение этих конкретных проблем.

- Составьте короткий список поставщиков: Исходя из ваших требований, выберите двух-трех поставщиков программного обеспечения, которые кажутся наиболее подходящими.

- Запросите индивидуальные демонстрации: Попросите каждого поставщика продемонстрировать свое программное обеспечение, используя один из ваших собственных проектов деталей. Это позволит напрямую сравнить их возможности на примере актуальной, реальной задачи.

- Проведите пробный проект или тестирование: По возможности проведите пилотный проект или испытательный период, чтобы лично оценить производительность программного обеспечения, удобство его использования и качество технической поддержки.

- Запросите отраслевые рекомендации: Поговорите с другими литейными цехами в вашем секторе, чтобы узнать об их опыте использования рассматриваемого программного обеспечения.

Часто задаваемые вопросы

1. Какое лучшее программное обеспечение для моделирования процесса литья под давлением?

Нет единого «лучшего» программного обеспечения, поскольку оптимальный выбор зависит от конкретных потребностей. Однако лидерами в отрасли являются MAGMASOFT благодаря возможностям оптимизации процессов и планирования экспериментов (DoE), ProCAST — за счёт передовых функций физического моделирования и анализа напряжений, FLOW-3D CAST — за высокоточную симуляцию движения жидкости, а также Altair Inspire Cast — за удобный пользовательский интерфейс и интеграцию искусственного интеллекта. Лучшее программное обеспечение для вашего литейного производства будет соответствовать вашему бюджету, уровню квалификации команды и основным производственным задачам.

2. Существует ли бесплатное программное обеспечение для моделирования литья под давлением?

Хотя специализированное бесплатное программное обеспечение для моделирования литья под давлением встречается редко, можно адаптировать открытые инструменты вычислительной гидродинамики (CFD), такие как OpenFOAM, для симуляции литья. Однако такой подход требует значительной технической экспертизы в области физического моделирования и программирования, имеет высокую сложность освоения и не предоставляет специализированной поддержки и проверенных моделей, доступных в коммерческих решениях. Для большинства промышленных применений коммерческий инструмент является более практичным и надёжным решением.

3. Как программное обеспечение для моделирования снижает количество дефектов при литье?

Программное обеспечение для моделирования снижает количество дефектов, предоставляя виртуальный просмотр процесса литья. Оно моделирует, как расплавленный металл заполняет форму, позволяя инженерам выявлять участки, подверженные захвату воздуха, турбулентности или преждевременному охлаждению (холодным спайкам). Также моделируется процесс затвердевания, чтобы предсказать места образования усадочной пористости. Выявляя эти потенциальные проблемы, инженеры могут скорректировать систему литников, добавить вентиляционные каналы, оптимизировать каналы охлаждения или изменить технологические параметры, чтобы обеспечить получение качественного отливка без дефектов ещё до начала заливки металла.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —