Технология сервопрессов в штамповке автомобилей: мастерство формовки AHSS

Краткое содержание

Технология сервопресса для автомобильной штамповки означает принципиальный переход от механических систем с фиксированной скоростью к полностью программируемым решениям с высоким крутящим моментом. Отделяя скорость ползуна от скорости вращения двигателя, сервопрессы позволяют инженерам оптимизировать скорость в Нижней мертвой точке (BDC) , обеспечивая точное формование высокопрочных сталей (AHSS) и алюминия без образования трещин. Эта технология повышает производительность на 30–50% за счёт профилей движения маятникового типа, увеличивает срок службы штампов за счёт снижения ударных нагрузок при переключении и снижает энергопотребление до 70% по сравнению с гидравлическими системами. Для автопроизводителей это окончательное решение, позволяющее совмещать требования к облегчению конструкции и эффективности массового производства.

Основа инженерии: как серво-технологии переопределяют процесс штамповки

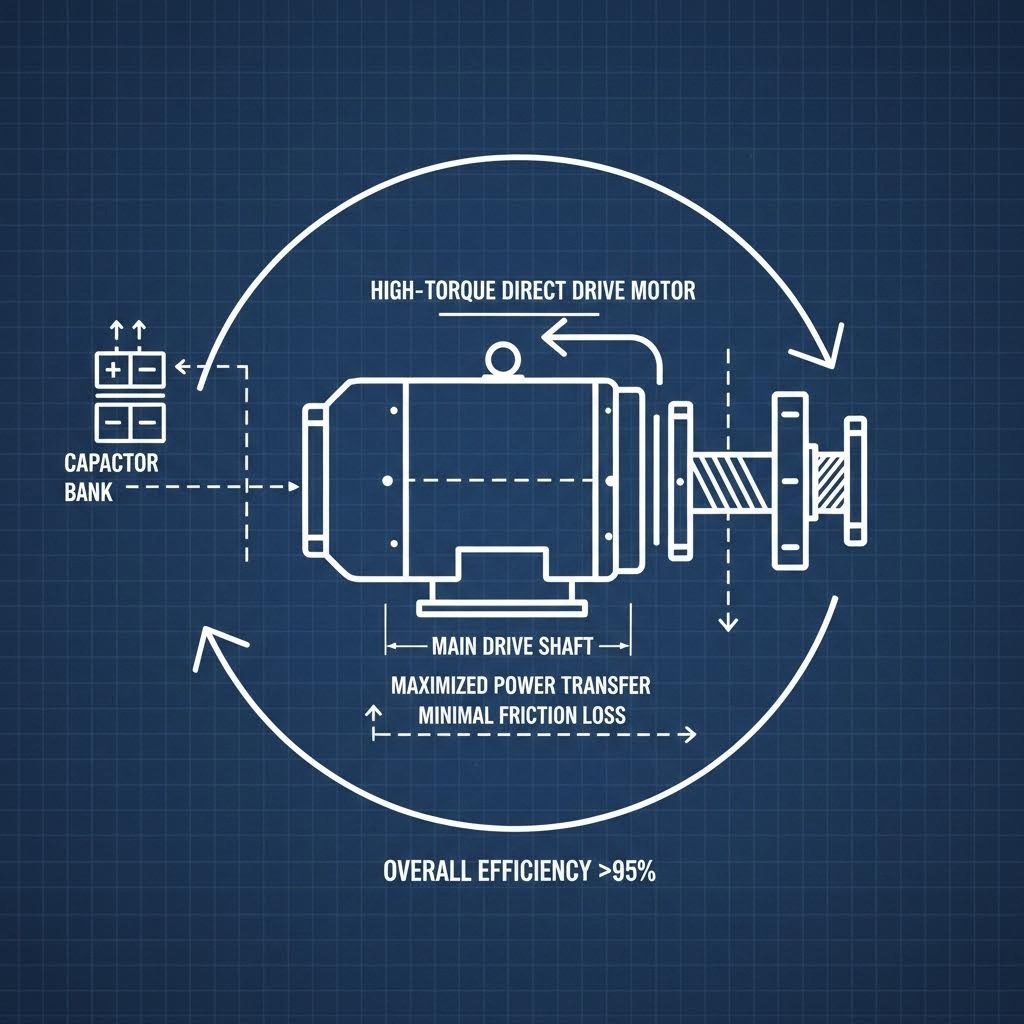

Чтобы понять доминирование сервопрессов в современном автомобилестроении, необходимо отличать их от традиционных механических прессов с маховиком и гидравлических систем с жидкостным приводом. Основная инновация заключается в Прямой привод механизме. В отличие от механических прессов, которые накапливают энергию в постоянно вращающемся маховике и используют муфту для передачи усилия, сервопресс оснащается высокомоментным низкооборотным серводвигателем, непосредственно соединённым с валом привода (или через минимальную зубчатую передачу). Эта архитектура исключает узлы муфты и тормоза — традиционно наиболее трудоёмкие в обслуживании компоненты прессовой линии — и обеспечивает полный крутящий момент в любой точке хода.

Управление энергией в таких системах является сложным. Ведущие производители, такие как AIDA и Schuler, используют конденсаторные банки (часто называемые системами "Сохранение и оптимизация энергии") для управления огромными всплесками мощности, необходимыми в процессе штамповки. Эти конденсаторы накапливают энергию в периоде, когда штамповка не происходит, и мгновенно высвобождают её в момент удара, сглаживая нагрузку на электросеть объекта. Эта система замкнутого цикла с обратной связью обеспечивает точность на уровне микрон, поскольку положение двигателя непрерывно отслеживается и корректируется в реальном времени, гарантируя постоянную высоту замыкания независимо от теплового расширения или изменения нагрузки.

Для объектов, которые не готовы вкладываться в полностью новые прессовые линии, линейные сервоприводы предлагают путь модернизации. Как отмечается в недавних отраслевых анализах, замена гидравлических цилиндров на линейные сервоприводы может сократить количество компонентов до 80%, устраняя гидравлические силовые агрегаты (ГСА) и связанные с ними риски утечек масла и перегрева. Такой модульный подход позволяет производителям штамповки достичь точности и чистоты уровня сервосистем без капитальных затрат на новую установку с нуля.

Решение задачи облегчения конструкции: применение высокопрочных сталей и алюминия

Переход к электромобилям (EV) ускорил спрос на облегчение конструкции транспортных средств, вынуждая производителей штамповки работать с материалами, которые notoriously трудно формовать: Высокопрочные стали нового поколения (AHSS) и алюминиевые сплавы. Традиционные механические прессы, которые воздействуют на материал с максимальной скоростью вблизи НМТ, зачастую вызывают трещины или чрезмерную упругую отдачу в этих материалах. Технология сервопресса решает эту физическую проблему, позволяя ползуну замедляться непосредственно перед контактом.

Замедляя скорость ползуна до ползучести в НМТ, материал может пластически течь, а не разрушаться под ударным воздействием. Эта возможность «выдержки» значительно снишает упругий возврат — склонность металла возвращаться к своей первоначальной форме — обеспечивая более точные размерные допуски. Кроме того, возможность контроля снятия усилия помогает смягчить хлопок (обратное усилие), резкий удар, возникающий при разрушении материала. Снижение хлопка защищает раму пресса и значительно продлевает срок службы дорогостоящих прогрессивных штампов.

Производство таких сложных, легких конструкций требует не только передового оборудования, но и высококвалифицированных производственных партнёров. Для автомобильных компаний, стремящихся преодолеть разрыв между быстрым прототипированием и серийным производством, Shaoyi Metal Technology предоставляет комплексные решения по штамповке. Используя точность, сертифицированную по стандарту IATF 16949, и прессовое оборудование с усилием до 600 тонн, они производят критически важные компоненты, такие как рычаги подвески и подрамники, соответствующие стандартам глобальных автопроизводителей, обеспечивая реализацию теоретических преимуществ сервотехнологий в реальных производимых деталях.

Освоение профилей движения: «секретный ингредиент» сервопресса

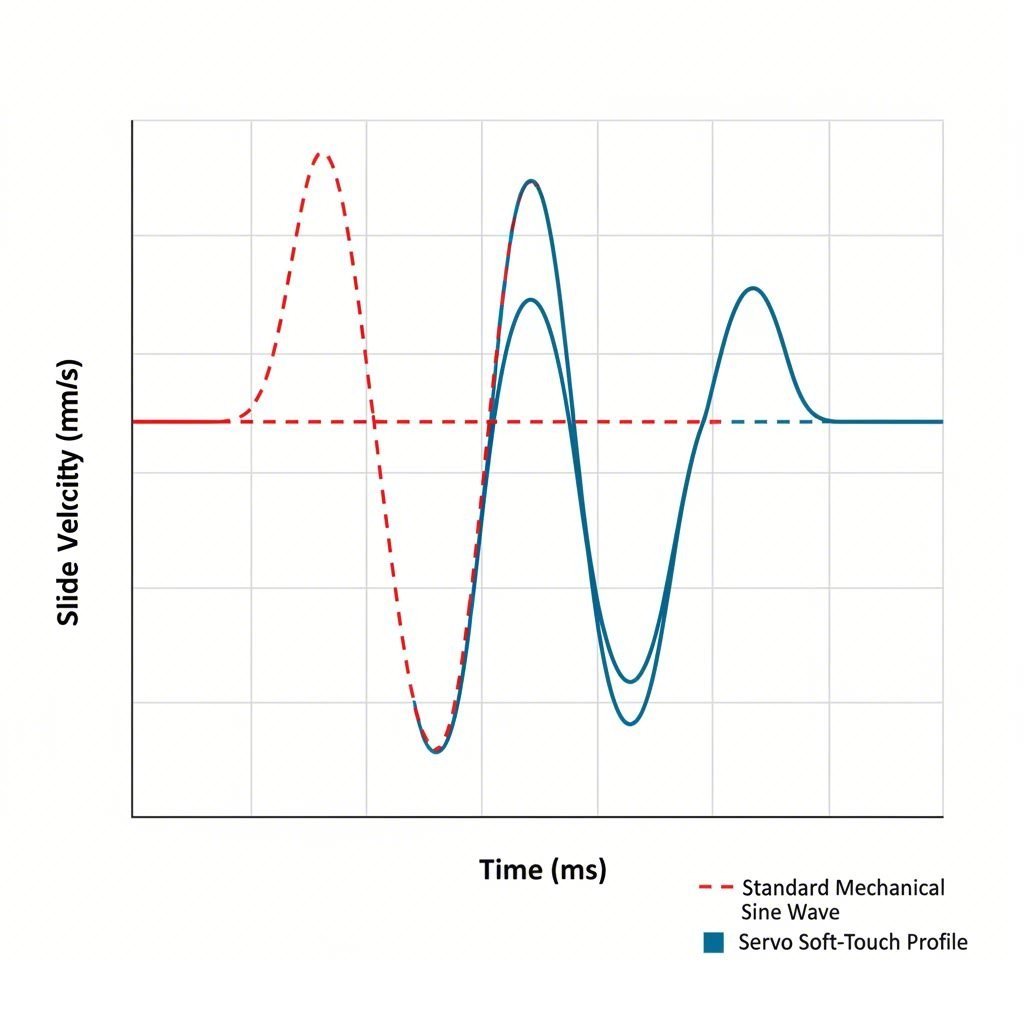

Ключевой особенностью технологии сервопрессов является возможность выполнения программируемых профилей движения . В отличие от фиксированного синусоидального движения кривошипного пресса, сервопресс может изменять свою скорость и положение сотни раз за один ход. Инженеры используют эти профили для устранения конкретных дефектов формования и оптимизации времени цикла.

- Пendulum Motion: Используется в основном для увеличения ходов в минуту (SPM). Ползун колеблется вперед и назад на коротком расстоянии без совершения полного 360-градусного вращения, что исключает потерю хода. Это может повысить производительность на 50% или более при штамповке мелких деталей.

- Движение по шарнирному механизму (Мягкое касание): Имитирует кинематику привода с шарнирным механизмом, но с более высокой настраиваемостью. Слид медленно замедляется при приближении к заготовке, поддерживает медленную скорость формовки и затем быстро возвращается. Это идеально подходит для вытяжки, где поддержание потока материала имеет критическое значение.

- Фаза выдержки/удержания: Слид полностью останавливается в НМТ, сохраняя полное усилие. Это необходимо для тепловое штампование (чтобы деталь закаливалась в штампе) или для операций в штампе, таких как нарезание резьбы или вставка компонентов.

- Профиль вторичного удара/ковки: Ползун выполняет несколько ударов в НМТ в течение одного цикла, чтобы установить окончательные размеры и устранить упругую деформацию, эффективно заменяя вторичные операции.

Оптимизация этих кривых требует изменения подхода. Вместо вопроса «Насколько быстро мы можем работать?» инженеры должны задаваться вопросом: «Какова оптимальная скорость для данной марки материала?». Настраивая кривую хода пресса под характеристики текучести материала, производители штамповок могут исключить вторичный отжиг или калибровку, упрощая весь производственный цикл.

Экономический анализ: энергопотребление, срок службы штампа и рентабельность инвестиций

Хотя первоначальные капитальные вложения в сервопресс выше, чем в механический аналог, рентабельность инвестиций (ROI) определяется тремя факторами: энергоэффективностью, обслуживанием штампов и производительностью. Энергия по требованию является ключевым отличием; в отличие от гидравлических насосов, которые постоянно работают в режиме ожидания, или механических маховиков, которым требуется постоянная подача энергии для поддержания момента инерции, сервоприводы потребляют значительную мощность только во время движения. Данные отрасли показывают, что потребление энергии может быть сокращено на 30–70%, что особенно важно при росте стоимости энергоресурсов.

| Метрический | Механический пресс | Гидравлическая пресса | Сервопресс |

|---|---|---|---|

| Потребление энергии | Высокий (момент инерции маховика) | Высокий (работа насоса в режиме ожидания) | Низкий (по требованию) |

| Скорость скольжения | Фиксированный (синусоидальный) | Постоянная | Полностью программируемый |

| Обслуживание | Высокий (сцепление/торможение) | Высокий (уплотнения/масло) | Низкий (минимальное количество подвижных частей) |

| Точность формования | Умеренный | Высокий | Сверхвысокая (на уровне микрон) |

Помимо энергии, влияние на срок службы инструмента глубоко. Снижение ударных нагрузок и вибрации означает, что режущие кромки остаются острыми дольше, а штампы подвергаются меньшему усталостному износу. Отзывы производителей штамповки, такие как Small Parts Inc., показывают сокращение затрат на обслуживание штампов до 50% после перехода на сервопривод. В сочетании с увеличением производительности благодаря режимам движения Pendulum, общая стоимость детали (CPP) зачастую опускается ниже, чем при традиционной штамповке, в течение первых 18–24 месяцев эксплуатации.

Обеспечение будущего: Industry 4.0 и интеллектуальная штамповка

Сервопрессы по своей природе являются «интеллектуальными» машинами, которые служат основой для Промышленность 4.0 инициатив в цехе прессов. Поскольку система привода полностью цифровая, она генерирует большой объём данных — крутящий момент, положение, температуру и вибрацию — которые можно анализировать для предиктивного технического обслуживания. Анализ нагрузочной характеристики позволяет прессу обнаруживать незначительные отклонения в твёрдости материала или смазке до того, как будет произведена бракованная деталь, автоматически корректируя положение ползуна для компенсации.

Эта подключаемость позволяет создавать Цифровые двойники , где моделирование всей линии прессов выполняется виртуально, прежде чем будет обработана физическая форма. Инженеры могут проверить профили движения и кривые интерференции в программном обеспечении, что значительно сокращает время настройки. По мере перехода автомобильной промышленности к автономному производству, способность сервопресса к самокоррекции и интеграции с ERP-системами всего предприятия делает его инвестицией, защищённой от устаревания, для следующего поколения производства транспортных средств.

Часто задаваемые вопросы

1. В чем разница между механическим прессом и сервопрессом?

Основное различие заключается в механизме привода и управлении. Механический пресс использует маховик, двигатель и систему сцепления-тормоза для накопления и высвобождения энергии, что приводит к фиксированной скорости ползуна и длине хода. Сервопресс использует высокомоментный серводвигатель для непосредственного привода ползуна, что позволяет полностью программировать длину хода, изменять скорость ползуна, а также выдерживать паузу или менять направление в любой точке цикла.

2. Как технологии сервопрессов улучшают штамповку из сверхпрочной стали (AHSS)?

Сервопрессы улучшают штамповку из сверхпрочной высокопрочной стали (AHSS), позволяя ползуну значительно замедляться непосредственно перед ударом и во время формовки. Это снижает ударную нагрузку на материал и обеспечивает больше времени для пластической деформации, что минимизирует типичные дефекты, такие как трещины и пружинение, возникающие при формировании AHSS на высокой скорости на традиционных прессах.

3. Может ли сервопресс заменить гидравлический пресс?

Да, во многих областях применения. Сервопрессы обеспечивают программируемую скорость и возможность полной силы на протяжении всего хода, как у гидравлических прессов, но с значительно более высокой скоростью, лучшей энергоэффективностью и повышенной точностью. Хотя гидравлические прессы по-прежнему используются для глубокой вытяжки с очень длинным ходом, сервопрессы всё чаще их заменяют при производстве автомобильных конструкционных деталей благодаря превосходящему времени цикла и чистоте процесса.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —