Реальная рентабельность инвестиций в специальные фильеры для массового производства

Реальная рентабельность инвестиций в специальные фильеры для массового производства

Краткое содержание

Рентабельность инвестиций (ROI) в индивидуальные пресс-формы для экструзии при массовом производстве чрезвычайно высока благодаря умеренной первоначальной стоимости оснастки, которая распределяется на большое количество деталей. Поскольку стоимость пресс-форм часто варьируется от 300 до более чем 2000 долларов США, затраты на единицу продукции в масштабах серийного выпуска становятся минимальными. Это делает экструзию с индивидуальной оснасткой крайне экономичным методом производства сложных и точных профилей по сравнению с процессами, требующими более дорогостоящей оснастки, такими как литье под давлением.

Анализ первоначальных затрат: разбор стоимости индивидуальных пресс-форм для экструзии

Прежде чем рассчитывать долгосрочную окупаемость, необходимо понять первоначальные вложения в оснастку. В отличие от других производственных процессов, где стоимость оснастки может стать значительным финансовым барьером, цена пресс-форм для индивидуального алюминиевого профиля относительно невелика. Доступность является основным фактором их привлекательной рентабельности инвестиций, особенно при высоких объемах производства. Первоначальные затраты на пресс-форму — это единовременный платеж, который при распределении на тысячи или миллионы единиц продукции оказывает незначительное влияние на конечную стоимость детали.

Стоимость пресс-формы для экструзии — это не фиксированная величина, а величина, зависящая от нескольких ключевых факторов проектирования и производства. Согласно анализу компании Ya Ji Aluminum , затраты можно разделить по степени сложности. Простая матрица для сплошного профиля может стоить от 300 до 800 долларов США, в то время как более сложная матрица для полого профиля может стоить от 800 до 2000 долларов США. Для высокосложных профилей с несколькими полостями или очень крупных сечений инвестиции могут превышать 2000 долларов США. Эти цифры значительно ниже стоимости оснастки для альтернативных методов, таких как литье под давлением, которая может достигать 25 000 долларов США и выше, как отмечает American Douglas Metals .

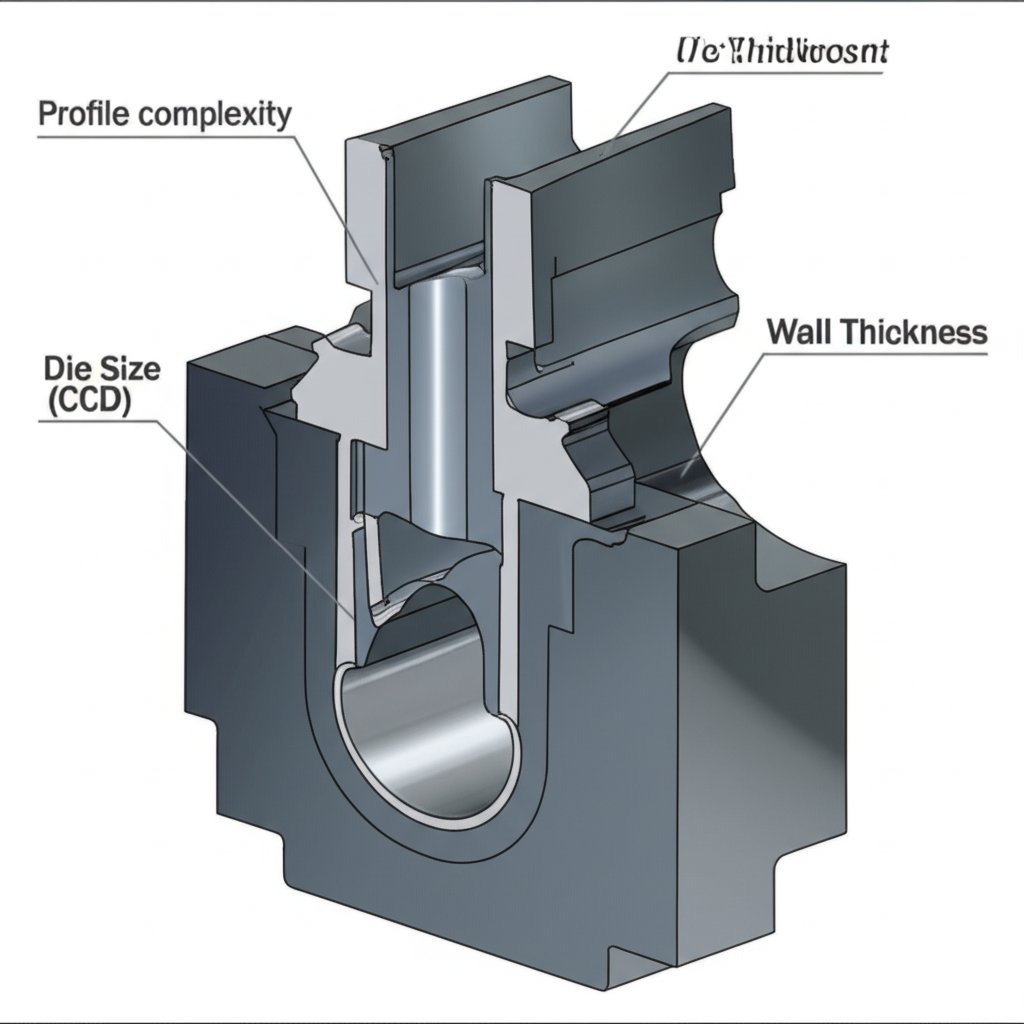

Несколько ключевых факторов напрямую влияют на эту первоначальную стоимость. Основным фактором является сложность профиля. Простая симметричная форма легче обрабатывается и требует меньше стали, чем сложный асимметричный профиль с внутренними полостями. Другие важные переменные включают:

- Размер матрицы: Определяется диаметром описанной окружности (CCD) — наименьшей окружности, в которую может поместиться поперечное сечение профиля. Большее значение CCD требует более крупного и дорогого блока матрицы.

- Допуски: Более жесткие размерные допуски требуют более точной обработки и расширенного контроля качества, что увеличивает стоимость.

- Материал: Большинство матриц изготавливаются из инструментальной стали H13, но для применений с высоким износом могут потребоваться премиальные материалы или покрытия, что увеличивает цену.

- Количество полостей: Для небольших профилей, производимых в очень больших объемах, многополостная матрица может одновременно выдавливать несколько деталей. Хотя первоначальная стоимость выше, это значительно снижает себестоимость каждой детали.

Окупаемость: как индивидуальные матрицы повышают рентабельность инвестиций при массовом производстве

Суть расчета рентабельности заключается в амортизации. Первоначальные затраты на оснастку, хотя и важны, являются фиксированными расходами. При массовом производстве эти затраты распределяются на весь объем выпускаемой продукции. Например, матрица стоимостью 1500 долларов, используемая для производства 100 000 погонных футов профиля, увеличивает стоимость каждого фута всего на 0,015 доллара. По мере увеличения объема производства затраты на оснастку в пересчете на единицу продукции приближаются к нулю, и основными статьями расходов становятся стоимость сырья и время экструзии. Именно этот принцип делает индивидуальную экструзию мощным инструментом для массового производства.

Помимо простой амортизации затрат, специальные матрицы обеспечивают возврат инвестиций за счёт значительной инженерной и операционной эффективности. Процесс экструзии позволяет создавать чрезвычайно сложные поперечные сечения, которые могут объединять несколько функций в одном компоненте. Эта возможность может устранить необходимость в дополнительной механической обработке, сварке или сборочных операциях. Например, такие элементы, как гнёзда для винтов, рёбра радиаторов и соединения типа «защёлка», могут быть непосредственно интегрированы в профиль, что снижает как затраты на рабочую силу, так и количество деталей в конечной сборке.

Кроме того, использование индивидуальных профилей способствует росту рентабельности инвестиций за счёт оптимизации расхода материалов. Инженеры могут разрабатывать профили, размещая металл только в тех местах, где он необходим с точки зрения прочности, создавая при этом лёгкие, но прочные компоненты. Это даёт явное преимущество по сравнению с субтрактивными методами производства, при которых начинают с цельного блока материала и получают значительные отходы. Эффективность самого процесса экструзии, часто измеряемая показателем «выход» — количеством готовой продукции относительно использованного сырья — изначально высока, что минимизирует отходы и максимизирует ценность, извлекаемую из исходной алюминиевой заготовки.

Стратегическое проектирование и планирование: практические советы по повышению рентабельности инвестиций

Достижение максимально возможной рентабельности инвестиций в индивидуальные фильеры для экструзии не происходит автоматически; для этого требуется продуманная конструкция и стратегическое планирование. Инженеры и конструкторы могут предпринять несколько конкретных шагов для оптимизации профилей с точки зрения как экономичности, так и производительности. Сосредоточившись на проектировании с учётом технологичности (DFM), команды могут снизить первоначальные затраты на оснастку и повысить скорость производства, дополнительно улучшая финансовую отдачу.

Одной из наиболее эффективных стратегий является поддержание одинаковой толщины стенок по всему профилю. Резкие изменения толщины могут вызвать неравномерное охлаждение и проблемы с потоком материала, что приводит к нестабильности размеров. Как отмечается в руководстве по проектированию компании Gabrian , симметричные формы легче и дешевле экструдировать, поскольку они обеспечивают сбалансированное давление на матрицу. Там, где изменения толщины необходимы, они должны быть постепенными, с использованием плавных переходов и скруглённых углов вместо острых, которые могут создавать зоны концентрации напряжений как в детали, так и в фильере.

Еще один важный совет — избегать необоснованно жестких допусков. Указание допусков, более строгих, чем требует применение, может значительно увеличить сложность и стоимость матрицы. Конструкторам также следует рассмотреть возможность разделения чрезмерно сложного профиля на две или более простые взаимосвязанные детали. Хотя это может показаться нелогичным, два простых штампа зачастую дешевле и быстрее в производстве, чем один чрезвычайно сложный. Для проектов с высокими требованиями, например, в автомобильной отрасли, сотрудничество со специалистом может быть бесценным. Для автомобильных проектов, требующих прецизионных компонентов, рассмотрите возможность использования индивидуальных алюминиевых профилей от проверенного партнера. Компания Shaoyi Metal Technology предлагает комплексный сервис полного цикла , от быстрого прототипирования до полномасштабного производства в рамках строгой системы качества, сертифицированной по IATF 16949, что помогает оптимизировать производство и эффективно обеспечивать соответствие техническим требованиям.

Обоснование экономической целесообразности индивидуальных профилей

В конечном итоге экономическое обоснование инвестиций в индивидуальные пресс-формы для экструзии при крупносерийном производстве является убедительным. Сочетание низких первоначальных затрат на оснастку, значительного снижения себестоимости единицы продукции за счёт амортизации и существенных возможностей объединения деталей и снижения веса обеспечивает высокую рентабельность инвестиций. Применяя стратегические принципы проектирования и сотрудничая с опытными поставщиками, производители могут использовать этот универсальный процесс, чтобы получить значительное конкурентное преимущество, снизив общую стоимость продукта и одновременно улучшив его характеристики и качество.

Часто задаваемые вопросы

1. Сколько стоит индивидуальная пресс-форма для экструзии?

Стоимость индивидуальной матрицы для алюминиевого профиля обычно составляет от 300 до более чем 5000 долларов США. Простая матрица для сплошного профиля может стоить от 300 до 800 долларов США. Матрица для полого профиля, как правило, стоит от 800 до 2000 долларов США. Матрицы высокой сложности, большие или с несколькими полостями могут стоить 2000 долларов США и более. Окончательная цена зависит от сложности профиля, размера (CCD), допусков и количества полостей.

2. Каков выход годного при экструзии?

В контексте экструзии «выход годного» означает количество готовой, пригодной к использованию продукции, полученной из определённого количества сырья. Это показатель эффективности процесса. Высокий выход указывает на то, что в производстве было потрачено в отходы минимальное количество материала, что является ключевым фактором снижения затрат, особенно при крупносерийном производстве.

3. Какова цена алюминиевого профиля 4040?

Цена стандартного профиля, например, алюминиевого экструдированного профиля 4040, не связана напрямую с затратами на изготовление индивидуальных матриц, поскольку оснастка для этих распространённых форм уже давно полностью амортизирована. Цена стандартных профилей в первую очередь основывается на текущей рыночной цене алюминия за килограмм или фунт плюс затраты экструдера на обработку и отделку. Цены различаются у разных поставщиков и колеблются в зависимости от мирового рынка алюминия.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —