Аутсорсинг автомобильной ковки: стратегическое решение для снижения затрат

Краткое содержание

Аутсорсинг ковки в автомобильной промышленности — это стратегическое производственное решение, при котором автопроизводители передают внешним специалистам изготовление кованых металлических деталей. Такой подход значительно снижает производственные затраты, обеспечивает доступ к передовым технологиям и узкоспециализированным знаниям без значительных капитальных вложений и позволяет автопроизводителям (OEM) сосредоточиться на своих основных компетенциях, таких как проектирование, инновации и сборка.

Стратегические преимущества аутсорсинга ковки для автопроизводителей (OEM)

В высококонкурентной автомобильной промышленности первостепенное значение имеют эффективность, контроль затрат и инновации. Аутсорсинг кузнечной обработки в автомобилестроении стал ключевой стратегией для производителей оригинального оборудования, стремящихся получить конкурентное преимущество. Партнерство со специализированным поставщиком позволяет компаниям перейти от капиталоемкого производства собственными силами к более гибкой и зачастую более экономически выгодной модели. Такой шаг — это не просто делегирование функций, а стратегическое решение, направленное на использование внешней экспертизы и ресурсов для достижения важнейших бизнес-целей.

Одна из самых весомых причин для аутсорсинга — значительное снижение затрат. Как отмечается в исследовании компании Presrite Corporation , решение по ковке для автопроизводителя снизило циклы механической обработки и затраты до 67 %. Аутсорсинг устраняет необходимость значительных первоначальных инвестиций в тяжелое оборудование, обслуживание производственных мощностей и специализированную рабочую силу. Внешние поставщики достигают эффекта масштаба за счёт обслуживания нескольких клиентов, что приводит к снижению удельной стоимости кованых компонентов. Это позволяет OEM-производителям перераспределять капитал на научные исследования и разработки, маркетинг и другие ключевые направления, способствующие росту стоимости бренда.

Доступ к специализированным технологиям и экспертным знаниям — ещё одно главное преимущество. Ковка является сложным процессом, требующим глубоких знаний в области металлургии и использования сложного оборудования. Поставщики высокого уровня постоянно инвестируют в новейшие технологии и используют команды высококвалифицированных инженеров. Как VPIC Group наиболее важным преимуществом является то, что аутсорсинг обеспечивает доступ к полным командам квалифицированных техников, которые сосредоточены на оптимизации производственных процессов, что улучшает качество деталей. Это гарантирует, что компоненты соответствуют строгим автомобильным стандартам по прочности, долговечности и безопасности, без необходимости для производителя нести полные расходы на инновации.

Кроме того, аутсорсинг повышает гибкость и производственные мощности. Внешний партнёр может увеличивать или снижать объёмы производства в зависимости от рыночного спроса, помогая производителям избегать затрат, связанных с недозагруженными мощностями в периоды спада, или узких мест при резком росте производства. Такая оперативность крайне важна на рынке, характеризующемся колеблющимися предпочтениями потребителей и сложностями в цепочках поставок. Передавая производство надёжному партнёру, компании могут сократить сроки выполнения заказов, поддерживать оптимальный уровень запасов и в конечном итоге сосредоточиться на том, что они делают лучше всего: проектировании и продаже автомобилей.

Понимание ключевых процессов кузнечной штамповки в автомобилестроении

Выбор аутсорсинга требует базового понимания доступных процессов ковки, поскольку различные автомобильные компоненты имеют уникальные структурные и эксплуатационные требования. Выбор конкретной технологии зависит от размера, сложности, материала и требуемой прочности детали. Основные виды ковки включают ковку в открытых штампах, ковку в закрытых штампах (или матричную ковку), холодную ковку и ковку бесшовных колец. Каждый метод имеет свои преимущества для различных автомобильных применений.

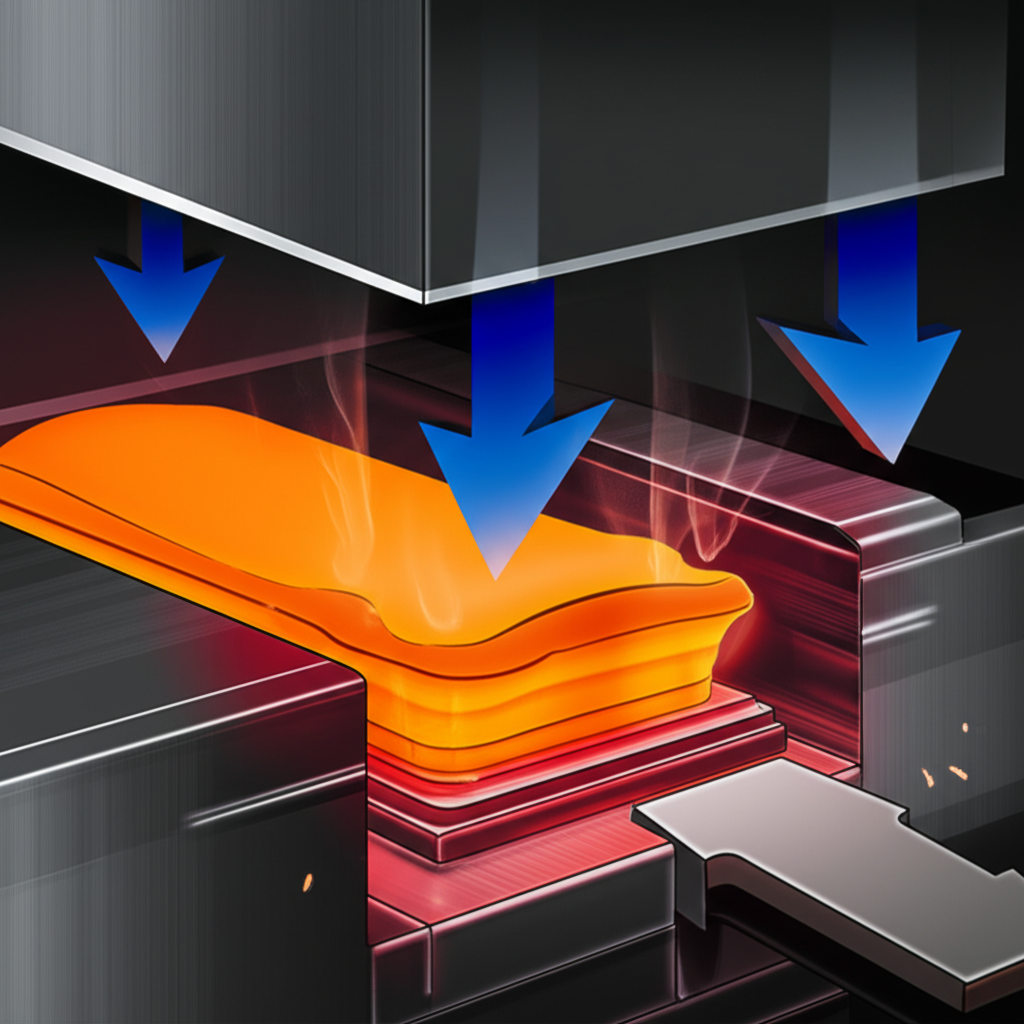

Объемная штамповка , также известная как матричная ковка, является наиболее распространённым процессом для изготовления автомобильных компонентов. В этом методе нагретый металл помещается между двумя штампами, имеющими точный рельеф конечной детали. По мере сжатия штампов металл течёт и заполняет полость, формируя прочную заготовку, близкую по форме к готовой детали, с высокой размерной точностью. Этот процесс идеально подходит для производства сложных деталей, таких как шатуны, шестерни и элементы подвески, где критически важны прочность и надёжность. Согласно Sun Fast USA , кузнечная штамповка закрытой матрицей может производить детали массой от нескольких унций до нескольких тонн, что делает ее чрезвычайно универсальной для автомобильной промышленности.

Открытая штамповка представляет собой формовку металла между двумя плоскими или просто оформленными штампами, которые не полностью охватывают заготовку. Процесс требует квалифицированного управления заготовкой оператором. Хотя он менее точен по сравнению с штамповкой в закрытой матрице, данный метод высокоэффективен для крупных компонентов, таких как оси и валы, либо для первоначального формирования перед последующей механической обработкой. Он обеспечивает большую гибкость при изготовлении индивидуальных или мелкосерийных деталей и улучшает структуру зерна металла, повышая его прочность.

Другим важным процессом является Штамповка выдавливанием , который особенно подходит для производства длинных деталей с кованым концом, таких как высокопрочные болты, клапаны двигателя и поршневые штоки. Как объясняет Compass & Anvil , эта техника включает нагрев металлического стержня и последующее приложение давления к его концу для формирования более крупной и сложной формы. Процесс сохраняет целостность детали, создавая элементы, обладающие высокой устойчивостью к деформации, что делает его незаменимым для изготовления ответственных крепежных элементов и компонентов трансмиссии автомобилей.

Как выбрать подходящего партнера по аутсорсингу для автомобильной штамповки

Выбор правильного поставщика штамповки — это важное решение, которое напрямую влияет на качество продукции, надежность цепочки поставок и общую экономическую эффективность. Тщательная проверка потенциальных поставщиков необходима для установления успешного долгосрочного сотрудничества. Производителям оригинального оборудования (OEM) следует оценивать поставщиков по четко определенному набору критериев, которые выходят за рамки лишь цены за единицу продукции.

Прежде всего, оцените технические возможности и специализацию поставщика. Имеется ли у него подтверждённый опыт работы с конкретными материалами (например, алюминий, углеродистая сталь, никелевые сплавы) и процессами ковки, необходимыми для ваших компонентов? Ознакомьтесь с перечнем их оборудования, инженерной экспертизой и портфолио выполненных проектов в автомобильной отрасли. Для получения прочных и надёжных автомобильных компонентов вы можете рассмотреть специалиста, такого как Shaoyi Metal Technology , который предлагает высококачественную горячую штамповку и располагает собственным производством штампов, обеспечивая точность на всех этапах. Возможность выполнять работы от прототипов до массового производства демонстрирует тот уровень всесторонней компетентности, который следует искать.

Контроль качества и сертификация являются обязательными. Надежный поставщик должен иметь надежную систему управления качеством. Обратите внимание на сертификаты, критически важные для автомобильной промышленности, такие как IATF 16949, которые гарантируют соблюдение высочайших стандартов качества и непрерывного улучшения. Запросите документацию по их процессам обеспечения качества, включая прослеживаемость материалов, инспекции в ходе производства и подтверждение соответствия готовой детали. Такая тщательность предотвращает дорогостоящие дефекты и обеспечивает безопасную и надежную работу компонентов в сложных условиях эксплуатации.

Наконец, оцените их цепочку поставок и логистическую инфраструктуру. Способность поставщика своевременно поставлять детали высокого качества имеет первостепенное значение. Учитывайте их географическое расположение, возможности доставки и стратегии управления запасами. Партнер с выгодным географическим положением и налаженной логистикой может помочь сократить сроки поставок и расходы на транспортировку. Проанализируйте их общее ценовое предложение, сопоставив техническую экспертизу, системы контроля качества и логистическую поддержку с их ценовой политикой, чтобы убедиться, что вы выбираете партнера, способствующего вашему долгосрочному успеху, а не просто краткосрочной экономии.

Снижение рисков при внешнем аутсорсинге производства

Хотя аутсорсинг ковки автомобильных деталей предоставляет значительные преимущества, он не лишён потенциальных рисков. Осознание этих проблем и проактивное управление ими имеет ключевое значение для успешного партнёрства. Наиболее распространённые опасения связаны с контролем качества, барьерами в коммуникации, защитой интеллектуальной собственности и сбоями в цепочке поставок. Стратегический подход позволяет превратить эти потенциальные риски в контролируемые аспекты деловых отношений.

Контроль качества является первоочередной задачей при перемещении производства за пределы площадки. Отрицательным последствием аутсорсинга в автомобильном производстве может стать зависимость от внешних партнёров, что приводит к проблемам с контролем качества. Для минимизации рисков необходимо с самого начала установить чёткие, детальные стандарты качества и протоколы проверки в договоре. Регулярные аудиты на месте, независимые проверки сторонними организациями и требование сертификатов, таких как IATF 16949, имеют важное значение. Внедрение совместной системы управления качеством, при которой данные обмениваются прозрачно, помогает выявлять и устранять потенциальные проблемы до того, как они перерастут в серьёзные нарушения.

Языковые барьеры, будь то из-за различий в языке, часовых поясах или культурных нормах, могут привести к недопониманию и задержкам в производстве. Разработайте четкий план коммуникации с назначением контактных лиц с обеих сторон. Регулярные встречи, совместное использование инструментов управления проектами и подробная документация помогут устранить эти пробелы. Инвестиции времени в построение прочных отношений с вашим поставщиком способствуют ощущению общей цели и значительно упрощают преодоление трудностей.

Сбои в цепочке поставок являются еще одним серьезным риском, поскольку такие события, как геополитическая нестабильность, стихийные бедствия или кризисы в сфере судоходства, могут остановить производство. Диверсификация базы поставщиков, даже если это просто наличие квалифицированного резервного варианта, может обеспечить важную подстраховку. Работайте со своим основным партнёром, чтобы понять уязвимые места в его собственной цепочке поставок, и разработайте планы на случай чрезвычайных ситуаций. Поддержание разумного уровня страховых запасов для критически важных компонентов также может сгладить последствия непредвиденных задержек и обеспечить бесперебойную работу сборочных линий.

Часто задаваемые вопросы

1. Какие бывают 4 типа ковки?

Четыре основных типа процессов ковки — это ковка в открытых штампах, ковка в закрытых штампах (также известная как ковка в матрицах), холодная ковка и ковка бесшовных прокатных колец. Каждый метод выбирается в зависимости от требуемой формы, размера, материала и эксплуатационных характеристик конечного компонента.

2. Каковы три типа аутсорсинга?

Три основных типа аутсорсинга — это оншор (привлечение поставщика из той же страны), ближний аутсорсинг (сотрудничество с компанией из соседней страны) и офшор (работа с поставщиком из удалённой страны). Выбор зачастую зависит от баланса между стоимостью, логистикой, коммуникацией и стратегическими целями.

3. Каков негативный результат аутсорсинга в автомобильном производстве?

Одним из серьёзных негативных последствий может быть потеря контроля над качеством и графиками производства. Другие проблемы включают зависимость от внешних партнёров, трудности в коммуникации, возможные сбои в цепочке поставок и риски утечки интеллектуальной собственности, если этим не управлять должным образом. Эти проблемы могут привести к задержкам в производстве, увеличению расходов и снижению качества компонентов.

4. Дешевле ли передавать производство на аутсорсинг?

Аутсорсинг производства часто дешевле из-за более низкой стоимости рабочей силы, эффекта масштаба и отсутствия необходимости в высоких капитальных затратах на специализированное оборудование и производственные мощности. Специализированные поставщики могут чаще производить детали более эффективно, что приводит к снижению общих производственных затрат для компании-заказчика.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —