Заказ нестандартных кованых коленчатых валов: от первого запроса до окончательной поставки

Что такое кованые коленчатые валы и когда они нужны

Задумывались ли вы, что отделяет двигатель, побеждающий на соревнованиях, от того, который выходит из строя под нагрузкой? Часто ответ кроется в одной ключевой детали — коленчатом вале. При создании высокопроизводительного двигателя, восстановлении винтажного агрегата или разработке специализированного промышленного оборудования стандартные детали уже не подходят. Именно в таких случаях заказ кованых коленчатых валов становится необходимостью.

Итак, что же такое коленчатый вал? Простыми словами — это основа двигателя, которая преобразует поступательное движение поршней во вращательную энергию, приводящую в движение ваши колеса или механизмы. Коленчатый вал, изготовленный по индивидуальному заказу, представляет собой этот базовый компонент, сконструированный специально для вашего уникального применения, будь то измененная длина хода, специальные размеры шеек или материалы, предназначенные для работы в условиях экстремальных нагрузок.

В этом руководстве описан полный цикл заказа — от первоначальных исследований и сбора технических характеристик до окончательной доставки. Вы узнаете, как оценивать производителей, понимать факторы ценообразования и обеспечивать соблюдение стандартов качества на каждом этапе.

Что делает коленчатый вал по-настоящему индивидуальным

Стандартные коленчатые валы предназначены для широкого спектра применений, что означает, что они разработаны для средних условий эксплуатации, а не под ваши конкретные потребности. Истинно индивидуальный коленчатый вал, напротив, проектируется с нуля с учетом точных характеристик вашего двигателя, диапазона оборотов и целей по производительности.

Представьте, что вы собираете двигатель со смещением (stroker), которому требуется ход поршня больше, чем предусмотрено заводскими спецификациями. Стандартный компонент просто не подойдет. Изготовление на заказ позволяет точно задать расположение шеек, позиционирование противовесов и состав материала. Такой уровень индивидуальной настройки обеспечивает оптимальный баланс, снижение вибраций и максимальную передачу мощности — факторы, критически важные при эксплуатации двигателей за пределами их первоначальных проектных параметров.

Почему важно ковка для ответственных деталей двигателя

При сравнении литых и штампованных коленчатых валов большое значение имеет способ производства. Литье коленчатого вала заключается в заливке расплавленного металла в форму — этот метод экономически выгоден, но обеспечивает менее совершенную структуру зерна. Процесс штамповки, напротив, использует высокое давление для формовки нагретой стали, выравнивая внутреннюю зернистую структуру металла, что значительно улучшает механические свойства.

Вот основные преимущества, делающие штампованный коленчатый вал предпочтительным выбором для требовательных применений:

- Высшая сила: Процесс штамповки выравнивает зерна металла по форме детали, обеспечивая предел прочности на растяжение в диапазоне 140 000–165 000 psi при использовании таких материалов, как сталь 4340.

- Повышенная усталостная прочность: Штампованные детали выдерживают высокие обороты, сильные вибрации и многократные циклы нагрузки без растрескивания или деформации, что особенно важно для двигателей мощностью свыше 750 лошадиных сил.

- Улучшенная зернистая структура: Высоконапорная штамповка улучшает внутреннюю структуру стали, обеспечивая повышенную стойкость к ударным нагрузкам и более высокую несущую способность.

- Повышенная прочность: Термическая обработка, такая как нитрирование, дополнительно упрочняет поверхность, значительно увеличивая срок службы коленчатого вала по сравнению с литыми аналогами.

Для всех, кто работает с мощными двигателями или высокопроизводительными сборками, включая тех, кто модернизирует штампованный комплект для гоночных применений, эти преимущества напрямую обеспечивают надежность в самых критических ситуациях. Хотя литые коленчатые валы могут достаточно хорошо работать в легких транспортных средствах, им попросту не хватает структурной целостности, необходимой в тяжелых условиях эксплуатации.

Применения, требующие индивидуальных штампованных коленчатых валов

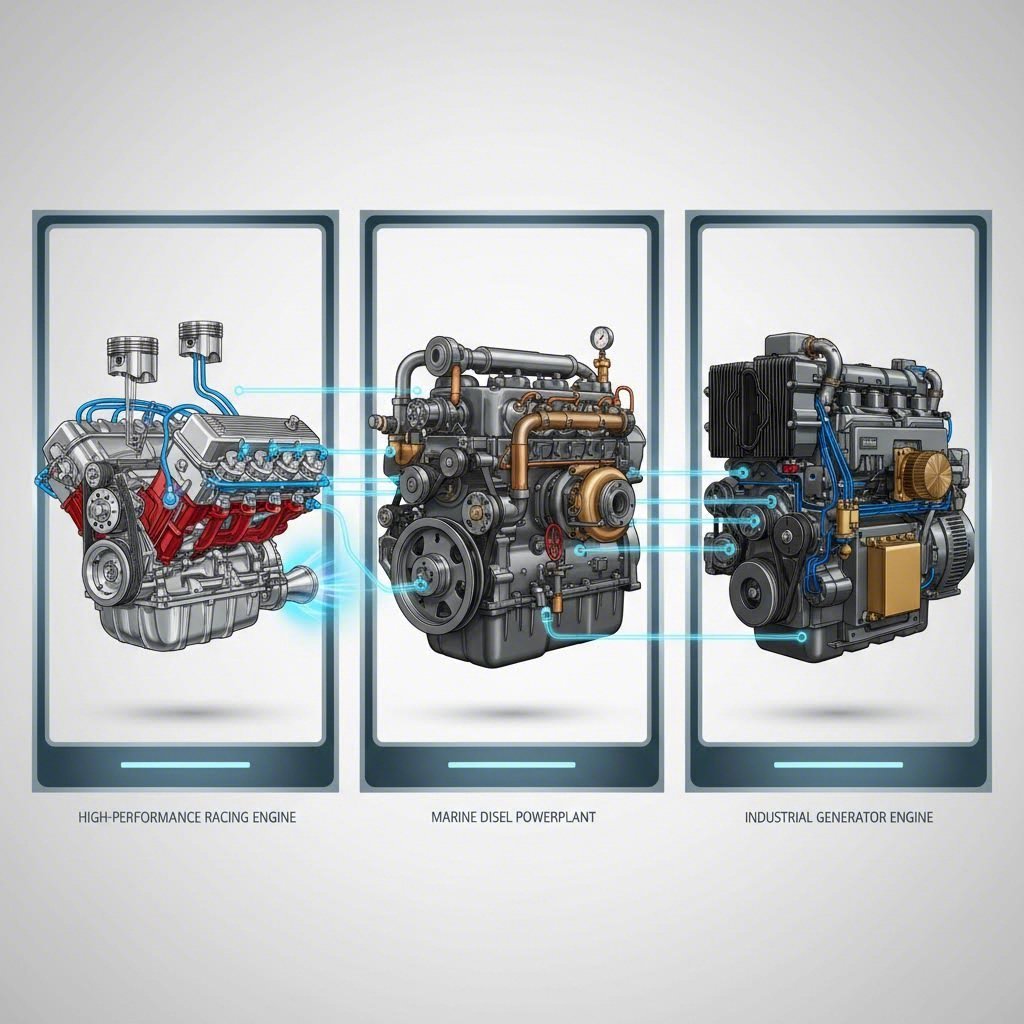

Когда большинство людей думают о нестандартных коленчатых валах, сразу приходят на ум гонки с высоким октановым числом или двигатели NASCAR. Но вот реальность: спрос на нестандартные кованые детали простирается далеко за пределы автодрома. От морских судов, плавающих по прибрежным водам Калифорнии, до реставрации винтажных мотоциклов и промышленных электрогенераторов — специализированные применения требуют коленчатых валов, спроектированных для их уникальных условий эксплуатации.

Понимание, к какой категории относится ваш проект, помогает эффективно общаться с производителями и гарантирует, что ваши спецификации соответствуют реальным требованиям производительности.

Гоночные и высокопроизводительные применения

Рынок высокопроизводительных коленчатых валов остается наиболее заметным сегментом, где производители обслуживают как профессиональные гоночные команды, так и энтузиастов, собирающих автомобили в гаражах. Независимо от того, разрабатываете ли вы коленчатый вал увеличенного хода для повышения рабочего объема или облегченную версию для применения на высоких оборотах, гоночные требования предъявляют максимальные нагрузки к компонентам.

Рассмотрим сегмент коленчатых валов для мотоциклов, который создает уникальные задачи. Коленчатый вал Harley для тюнинга V-образного двухцилиндрового двигателя требует иного инженерного подхода по сравнению с коленчатым валом для мотоцикла на бездорожье, предназначенного для экстремальных условий мотокросса. Коленчатый вал Harley Davidson, особенно в конфигурации Twin Cam, должен выдерживать огромный крутящий момент на низких оборотах и сохранять баланс при движении на крейсерских скоростях. В то же время коленчатые валы для спортивных мотоциклов должны выдерживать экстремально высокие обороты и резкие изменения нагрузки во время агрессивной езды.

Сферы применения автомобильных характеристик охвачивают столь же разнообразные направления. Гонщикам в классе Pro Mod требуются коленчатые валы, способные выдерживать более 4000 лошадиных сил в течение коротких интервалов, тогда как в гонках на выносливость необходимы компоненты, способные работать без отказа в течение 24 часов. При создании уличных спортивных автомобилей, как правило, приоритет отдается надежности и пригодности для эксплуатации на дорогах общего пользования, а не максимальной отдаче мощности.

Требования к коленчатым валам промышленного и морского применения

Здесь ситуация становится особенно интересной: промышленное и морское применение зачастую представляет собой наиболее тяжелые условия эксплуатации, однако производители специализированных компонентов уделяют им гораздо меньше внимания. Коленчатый вал, который требуется строителю лодок в Калифорнии, должен выдерживать постоянную вибрацию, воздействие соленой воды и длительную работу под нагрузкой. В отличие от гоночных двигателей, которые работают короткими интервалами, морские двигатели могут непрерывно функционировать в течение многих часов на значительном уровне мощности.

Промышленные генераторы, компрессоры и насосное оборудование сталкиваются с аналогичными трудностями. Эти коленчатые валы должны надежно работать тысячи часов между интервалами технического обслуживания, зачастую в тяжелых условиях, где выход из строя означает дорогостоящий простой.

Проекты восстановления добавляют совершенно другое измерение. При воссоздании двигателя старинного самолета или классического грузовика необходимо точно соответствовать оригинальным спецификациям, при этом потенциально улучшая материалы для увеличения срока службы. Это требует от производителей понимания исторических конструкций и умения воспроизводить их с использованием современных методов ковки.

| Тип применения | Типичный диапазон хода | Распространенные марки материалов | Ожидаемый диапазон оборотов | Основные требования |

|---|---|---|---|---|

| Драг-рейсинг | 3,5" - 5,0" | 4340, EN30B | 7 500 - 10 000+ | Максимальная прочность, малый вес |

| Кольцевые гонки | 3,0" - 4,0" | 4340, 5140 | 6 500 - 9 000 | Прочность, постоянное равновесие |

| Высокая производительность мотоцикла | 2,5" - 4,5" | 4340, сталь для поковок | 8 000 - 14 000 | Компактная конструкция, возможность работы на высоких оборотах |

| Морские приложения | 3,5" - 6,0" | 4140, 4340 | 3500 - 6000 | Устойчивость к коррозии, длительный срок службы |

| Промышленность/генератор | 4,0" - 8,0"+ | 4140, 4340, кованая сталь | 1800 - 4000 | Долговечность, подавление вибрации |

| Восстановление классических моделей | Зависит от исходных характеристик | Периодически правильный или усовершенствованный | Специфика применения | Точность размеров, подлинность |

После того как вы определили свою категорию применения и поняли типичные требования, вам нужно собрать точные технические характеристики, которые требуют производители. В следующем разделе подробно описывается, какие измерения и сведения необходимо подготовить перед обращением к любому поставщику коленчатых валов.

Технические характеристики, которые необходимо предоставить при заказе

Чувствуете ли вы перегрузку из-за технических деталей? Вы не одиноки. Многие покупатели впервые стесняются обращаться к производителям, потому что не уверены, какую информацию им нужно предоставить. Хорошая новость заключается в том, что сбор ваших спецификаций становится простым, если следовать систематическому подходу.

При заказе индивидуальных кованых коленчатых валов производителям требуются точные измерения и предпочтения по материалам, прежде чем они смогут корректно рассчитать стоимость вашего проекта. Отсутствующие или неправильные технические характеристики приводят к дорогостоящим переделкам, увеличению сроков поставки и потенциально к непригодным для использования компонентам. Независимо от того, создаете ли вы комплектацию с увеличенным ходом поршня для ls crankshaft или разрабатываете индивидуальный sbc crankshaft для реставрации винтажного автомобиля, процесс подготовки остается в основе одинаковым.

Основные измерения для вашего индивидуального заказа

Представьте свой технический лист как чертёж, который определяет каждое производственное решение. Чем полнее ваша первоначальная документация, тем проще будет процесс заказа. Профессиональные формы запроса коленчатых валов, подобные тем, которые используют поставщики отрасли, как правило, требуют информации по характеристикам двигателя, размерным параметрам и требованиям к применению .

Ниже приведён пошаговый процесс сбора ваших технических характеристик:

- Зафиксируйте конфигурацию вашего двигателя: Запишите марку, тип и код двигателя. Укажите количество цилиндров, ожидаемые максимальные обороты в минуту, предполагаемую мощность и значения крутящего момента. Для двигателей с турбонаддувом или механическим наддувом укажите давление наддува и параметры давления сгорания.

- Измерьте ход и размеры шеек: Определите исходную длину хода и требуемый ход для вашей сборки. Для справки, Коленчатые валы Small Block Chevrolet имеют ход от 3,00" (двигатели 265/283) до 3,75" (двигатель 400). При идентификации коленчатого вала sbc необходимо определить, имеете ли вы дело с малыми, средними или большими размерами шеек.

- Запишите межцилиндровое расстояние: Этот важный размер определяет расположение шеек вдоль длины коленчатого вала. Измерьте расстояние между центральными линиями отверстий цилиндров для точного определения шага.

- Укажите требования к шатунным шейкам: Зафиксируйте диаметр пальца (диаметр шатунной шейки) и ширину, необходимые для ваших шатунов. Эти размеры должны точно соответствовать вашим шатунным подшипникам.

- Определите параметры коренных шеек: Измерьте диаметр и ширину главного шейного подшипника. Обратите внимание, что разные поколения двигателей в одной и той же серии часто используют различные размеры коренных подшипников. Например, коленчатые валы ls1 и ls3 имеют одинаковый ход, но могут отличаться требованиями к балансировке.

- Расчет требований к противовесам: Укажите количество противовесов, необходимых в зависимости от требований к балансировке вашего двигателя. Конфигурации внутренней и внешней балансировки значительно влияют на размеры противовесов.

- Включите вес возвратно-поступательной группы: Укажите вес поршней, включая пальцы и кольца. Эти данные позволяют производителям оптимизировать конструкцию противовесов для правильной балансировки.

Если вы сомневаетесь в каких-либо измерениях, обратитесь к опытному специалисту по сборке двигателей или в механическую мастерскую. Они могут измерить имеющиеся компоненты, свериться с заводскими спецификациями или помочь вам определить оптимальные размеры для достижения ваших целей по производительности. Многие производители также принимают образцы коленчатых валов для обратного проектирования, когда документация недоступна.

Выбор материала и спецификации термической обработки

Помимо размерных требований, выбор материала существенно влияет на эксплуатационные характеристики коленчатого вала. Наиболее распространённым выбором для высокопроизводительных применений является хромомолибденовая сталь 4340, которую такие производители, как Keomit используют при производстве кованых комплектов коленчатых валов. Этот материал обеспечивает отличное соотношение прочности и веса и хорошо поддаётся термической обработке.

При указании материалов следует учитывать следующие факторы:

- сталь 4340: Отраслевой стандарт для спортивных и гоночных применений. Обеспечивает превосходную прочность на растяжение и сопротивление усталости при правильной термообработке.

- сталь 4140: Экономически выгодная альтернатива, подходящая для сборок со средними характеристиками и промышленного применения, где не предполагаются экстремальные нагрузки.

- EN30B: Популярен в европейских гоночных приложениях, обеспечивает свойства, схожие с 4340, но с немного иными характеристиками обработки резанием.

- Материалы для коленчатых валов из прутка: При заказе коленчатого вала, изготовленного из прутковой заготовки методом механической обработки, а не ковки, следует ожидать иные сроки поставки и структуру цен. Производство из прутка требует значительной механической обработки круглых заготовок, что увеличивает время изготовления и износ инструмента.

Спецификации термообработки должны включать требования к поверхностному упрочнению. Нитрирование создаёт чрезвычайно твёрдый поверхностный слой, устойчивый к износу на шейках подшипников, в то время как сердцевина сохраняет вязкость. Укажите требуемую твёрдость шеек, если ваше применение требует определённых характеристик износостойкости.

Для сборок с увеличенным ходом поршня, таких как проект ls stroker crank, также укажите размер расточки цилиндров, степень сжатия, тип топлива и использование закиси азота. Эти факторы влияют на рекомендации по материалам и конструктивные решения. Не забудьте указать наличие масляных форсунок, так как это влияет на подачу масла к шейкам.

После того как ваши технические характеристики зафиксированы, вы готовы понять, как производители превращают сырой металл в прецизионные компоненты. В следующем разделе рассматривается сам процесс ковки и объясняется, почему метод производства имеет не меньшее значение, чем выбор материала.

Как изготавливаются индивидуальные кованые коленчатые валы

Теперь, когда вы собрали все необходимые характеристики, может возникнуть вопрос, что происходит после получения заказа производителем. Понимание процесса ковки компонентов коленчатого вала поможет вам задавать более грамотные вопросы и эффективнее оценивать потенциальных поставщиков. Здесь наука встречается с мастерством.

Выбранный вами метод производства принципиально определяет эксплуатационные характеристики коленчатого вала. В то время как конкуренты часто упоминают «кованый» или «из цельного прутка» без пояснений, понимание различий позволяет вам принимать обоснованные решения, соответствующие целям вашего проекта.

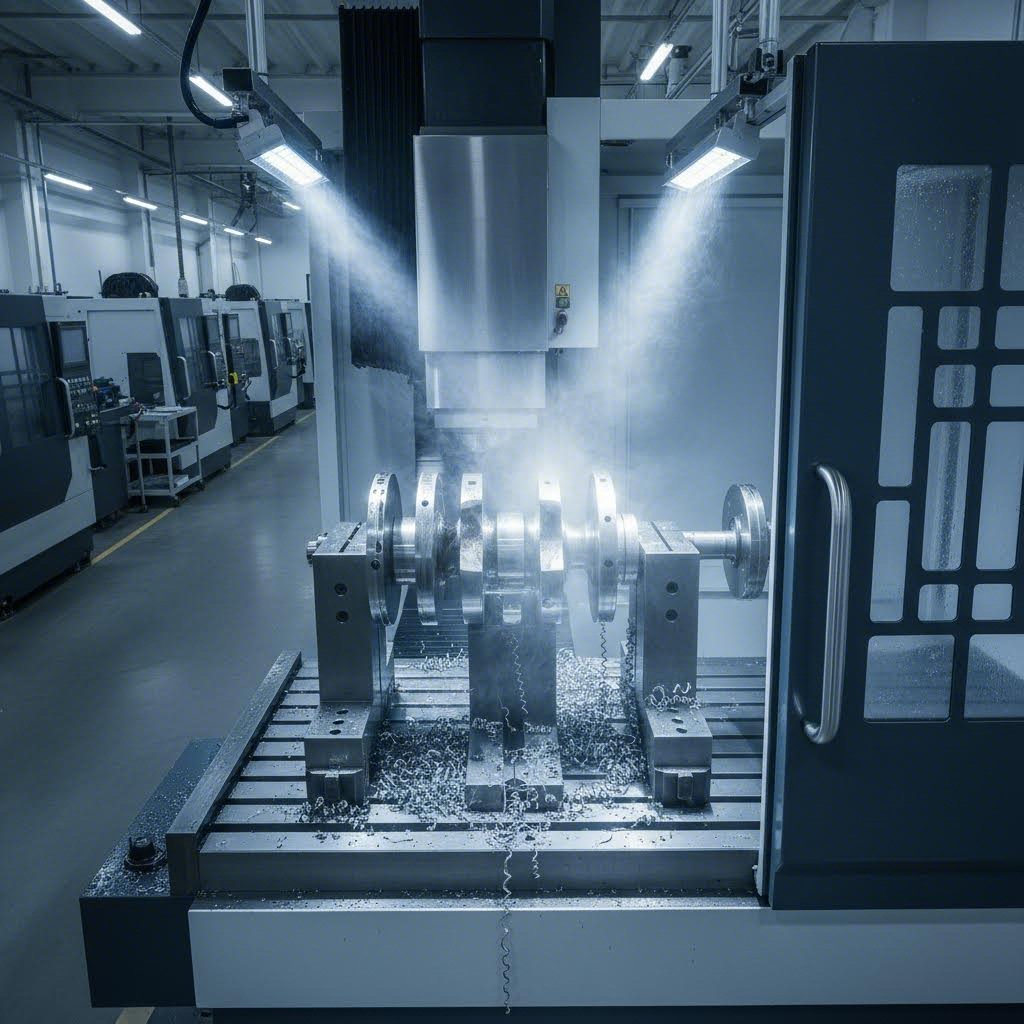

Объяснение процесса ковки в открытых штампах

Представьте себе стальной прут, нагретый почти до температуры плавления, ярко-оранжевый и готовый к преобразованию. При ковке в открытых штампах нагретая заготовка помещается между плоскими или просто оформленными штампами, после чего подвергается интенсивному ударному или прессовому воздействию. В отличие от закрытой штамповки, при которой металл заполняет заранее подготовленную полость, в открытой штамповке материал может свободно течь, постепенно приобретая требуемую форму.

Этот процесс обеспечивает ряд явных преимуществ при производстве коленчатых валов. Согласно Great Lakes Forge , ковка в открытых штампах отлично подходит для производства компонентов, которые можно адаптировать на протяжении всего производственного процесса. Эта технология позволяет изготавливать уникальные детали или небольшие партии изделий со специфическими формами, что делает её идеальной при заказе индивидуальных кованых коленчатых валов для специализированных применений.

Вот что происходит в процессе ковки:

- Нагрев: Заготовка из стали нагревается до температуры между 1 900°F и 2 300°F, что делает её пластичной, сохраняя структурную целостность.

- Предварительная обработка: Начальная деформация удаляет внутренние пустоты, оставшиеся от первоначального затвердевания стали, создавая более плотный и однородный материал.

- Постепенное формование: Множественные операции молотов или прессов постепенно формируют черновой профиль коленчатого вала, включая кривошипы, шейки и расположение противовесов.

- Контролируемое охлаждение: Кованый коленчатый вал охлаждается с контролируемой скоростью, чтобы предотвратить внутренние напряжения и оптимизировать структуру зерна.

- Финальная механическая обработка: Обработка на станках с ЧПУ доводит кованую заготовку до окончательных размеров с высокой точностью допусков.

При штамповке в закрытых штампах, в отличие от других методов, используются парные штампы, полностью охватывающие заготовку. Хотя этот метод обеспечивает более высокую точность непосредственно после ковки, он требует дорогостоящей оснастки, что экономически оправдано только при массовом производстве. Для индивидуальных заказов коленчатых валов или небольших партий штамповка в открытых штампах обычно обеспечивает лучшее соотношение цены и качества, а также большую гибкость.

Кованый против цельномачтового производства коленчатого вала

Споры между сторонниками кованых и цельномачтовых коленчатых валов часто вызывают сильные мнения среди сборщиков двигателей. Понимание обоих подходов помогает вам разумно выбрать оптимальный вариант для конкретного применения.

Цельномачтовый коленчатый вал изготавливается из сплошного круглого прутка высококачественной стали, как правило, марки 4340, и полностью обрабатывается на станках с ЧПУ до окончательной формы. При этом процессе не используется нагрев или ковка. Каждая поверхность, шейка и противовес формируются с хирургической точностью из исходного материала. Этот процесс обеспечивает непревзойденный потенциал для индивидуальной настройки, поскольку KingTec Racing объясняет , строители могут точно указать длину хода, диаметры шеек, конструкцию противовесов и расположение масляных каналов с полной гибкостью.

Однако именно здесь в разговор вступает материаловедение. Когда сталь затвердевает из расплавленного состояния, она образует зернистую структуру. Процесс литья коленчатых валов приводит к образованию неоднородных зёрен с возможными пустотами. Обработка заготовки разрезает уже существующую зернистую структуру, потенциально обнажая концы зёрен, которые становятся точками концентрации напряжений.

Ковка производит детали, в которых зёрна преднамеренно выравниваются по направлению максимальной прочности, что обеспечивает исключительную усталостную и ударную стойкость. Этот непрерывный поток зёрен повторяет контуры коленчатого вала, перенаправляя напряжения от слабых мест, а не создавая новых уязвимостей.

Согласно Trenton Forging , контролируемая деформация во время ковки выравнивает структуру зерна в соответствии с геометрией детали. Трещины распространяются легче вдоль направления зерна, поэтому ориентация зерен перпендикулярно точкам напряжения значительно повышает долговечность. Именно поэтому кованые коленчатые валы доминируют в гонках на выносливость и в системах с высокой степенью форсирования, где особенно важна усталостная прочность.

Какой вариант выбрать? Решение зависит от ваших приоритетов:

| Фактор | Кованый коленчатый вал | Коленчатый вал из прутка |

|---|---|---|

| Структура зёрен | Совпадает с геометрией детали | Равномерная, но без выраженной направленности |

| Сопротивление усталости | Превосходная при многократных нагрузках | Отличные характеристики при правильной термообработке |

| Индивидуальные решения | Хорошая в пределах ограничений ковки | Безграничной гибкости дизайна |

| Лучшие применения | Гонки на выносливость, уличная производительность, сборки с высоким наддувом | Драг-рейсинг, прототипные двигатели, экстремальные длинноходные сборки |

| Типичное время выполнения | Длительная первоначальная настройка, более былая последующие заказы | Постоянное время обработки на единицу продукции |

Для большинства применений, требующих высокой производительности, кованые коленчатые валы обеспечивают оптимальный баланс прочности, надёжности и стоимости. Цельные валы предпочтительны, когда требуется абсолютная свобода в размерах или при построении уникального прототипа, где вопросы направленности волокон компенсируются точным инженерным расчётом и премиальными материалами.

Понимание этих основ производства позволяет эффективно оценивать поставщиков. Однако возможности производства мало значат без строгого контроля качества. Следующий раздел рассматривает сертификации, инспекции и протоколы испытаний, которые отличают надёжных производителей от остальных.

Обеспечение качества и стандарты инспекции, которые стоит ожидать

Вы выбрали производителя и предоставили подробные технические характеристики. Но как вы можете быть уверены, что готовый коленчатый вал действительно соответствует этим требованиям? Именно на этом этапе проверка качества позволяет отличить надежных поставщиков от рискованных вариантов. Тем не менее, удивительно, но большинство покупателей никогда не интересуются процедурами контроля до тех пор, пока не возникнут проблемы.

При заказе индивидуальных штампованных коленчатых валов процесс контроля качества имеет такое же значение, как и сам процесс штамповки. Точный коленчатый вал, который выглядит безупречно, может скрывать невидимые дефекты, приводящие к поломке под нагрузкой. Понимание того, какие сертификаты следует запрашивать, и каких методов испытаний требовать, защищает ваши инвестиции и обеспечивает надежную работу двигателя.

Сертификаты качества, которые имеют значение

Не все сертификаты имеют одинаковую значимость в автомобильной промышленности, производящей коленчатые валы. Некоторые из них свидетельствуют о реальной приверженности системам качества, тогда как другие представляют собой не более чем формальное оформление документов. Понимание этой разницы помогает эффективно оценивать возможные варианты поставщиков коленчатых валов.

Золотым стандартом производства автомобильных компонентов является Сертификат IATF 16949 . Согласно Сертификация DEKRA , этот стандарт был разработан Международной рабочей группой по автомобилям специально для унификации требований к качеству в глобальных автомобильных цепочках поставок. IATF 16949 дополняет основы ISO 9001 отраслевыми требованиями, включая:

- Системы прослеживаемости: Полное документирование, отслеживающее материалы от сырой стали до готового изделия, что обеспечивает соответствие нормативным требованиям и управление гарантийными обязательствами.

- Контроль процессов, связанных с безопасностью: Конкретные протоколы для компонентов, отказ которых создаёт риски для безопасности — именно ту категорию, к которой относятся коленчатые валы.

- Требования, специфичные для заказчика: Гибкость включения требований к качеству автопроизводителей (OEM) и поставщиков первого уровня без необходимости получения нескольких отдельных сертификатов.

- Фреймворки непрерывного совершенствования: Структурированные подходы к выявлению и устранению источников дефектов с течением времени.

Для покупателей сертификат IATF 16949 означает, что производитель внедрил комплексные системы управления качеством, подтверждённые независимыми аудиторами. Производители, сертифицированные по IATF 16949, такие как Shaoyi (Ningbo) Metal Technology демонстрируют свою приверженность высокому качеству благодаря строгим аудитам третьих сторон, обеспечивая уверенность в том, что контроль качества выходит за рамки маркетинговых заявлений и основан на документированных, проверяемых процессах.

Помимо IATF 16949, при оценке мастерской по ремонту коленчатых валов обращайте внимание на следующие дополнительные сертификаты:

- ISO 9001: Базовый стандарт управления качеством, на котором основывается IATF 16949.

- Соответствие SAE: Соблюдение спецификаций SAE J431 и J1199 в отношении размерных и материаловедческих требований к автомобильным коленчатым валам.

- API 614: Необходим для коленчатых валов, предназначенных для применения в нефтяной, химической или газовой промышленности.

Протоколы проверки и испытаний, которые следует запросить

Сертификаты создают основу; методы проверки обеспечивают результаты. При обсуждении вашего заказа обязательно уточните протоколы испытаний на каждом этапе производства. Ниже приведено, как выглядит тщательный контроль качества на всех стадиях производственного процесса:

- Проверка поступающего материала: Химический анализ и испытания на твердость заготовок из сырой стали перед началом ковки.

- Проверка после ковки: Визуальный осмотр на наличие дефектов ковки, проверка размеров черновых поковок и ультразвуковая дефектоскопия для выявления внутренних пустот.

- Проверка термообработки: Измерение твердости в нескольких точках для подтверждения правильности обработки, с документированием параметров печи.

- Магнитопорошковый контроль (MPI): Критически важно для выявления поверхностных и подповерхностных трещин, невидимых невооружённым глазом.

- Проверка геометрических размеров: Проверка на координатно-измерительной машине (КИМ) всех критических размеров, включая диаметры шеек, длину хода и профили противовесов.

- Измерение поверхностной отделки: Показания профилометра для подтверждения соответствия шероховатости поверхности шеек требованиям подшипников.

- Финальная проверка балансировки: Проверка динамического балансирования с документированными показаниями.

Среди этих методов особого внимания заслуживает метод магнитопорошковой дефектоскопии. Так как объясняют эксперты отрасли , MPI работает путем намагничивания коленчатого вала и нанесения ферромагнитных частиц на его поверхность. Любые трещины или дефекты создают возмущения магнитного поля, в результате которых частицы визуально скапливаются вокруг дефекта. Этот метод позволяет обнаружить даже микроскопические трещины, которые в противном случае остались бы незамеченными до момента разрушения коленчатого вала под нагрузкой.

Процесс MPI включает два основных метода намагничивания:

- Постоянный ток (DC): Создает постоянное магнитное поле, эффективное для обнаружения линейных дефектов, ориентированных параллельно направлению намагничивания.

- Переменный ток (AC): Создает переменное поле, более чувствительное к мелким поверхностным трещинам, позволяя выявлять мельчайшие дефекты, которые метод DC может пропустить.

Известные производители часто комбинируют оба метода для всестороннего контроля. Запрашивайте документацию, подтверждающую проведение магнитопорошкового контроля (MPI) с использованием флуоресцентных частиц в ультрафиолетовом свете — это наиболее чувствительная доступная конфигурация для требований к качеству на уровне высоких стандартов.

Помимо методов проверки, важно понимать, какую документацию вы должны получить вместе с готовым коленчатым валом. Комплексный пакет качества включает:

- Сертификат материала с указанием номера плавки для прослеживаемости

- Документы по термообработке с результатами испытаний на твёрдость

- Отчёт о размерном контроле с данными измерений на КИМ

- Сертификат MPI, подтверждающий отсутствие недопустимых индикаций

- Отчёт о динамической балансировке

- Измерения шероховатости поверхности шеек под подшипники

Эта документация выполняет несколько задач. Она подтверждает, что цена коленчатого вала отражает реальные затраты на контроль качества. Она предоставляет справочные данные в случае возникновения вопросов по гарантии. А также демонстрирует соответствие отраслевым стандартам, если ваша сборка двигателя требует официального одобрения.

При оценке автомобильного коленчатого вала качество документации зачастую отражает качество самого компонента. Производители, которые инвестируют в тщательную проверку, как правило, выпускают продукцию более высокого качества, тогда как те, кто экономит на испытаниях, редко обеспечивают стабильные результаты.

Определив стандарты качества, вы готовы приступить к оценке самих производителей. В следующем разделе приведены рекомендации по сравнению отечественных и зарубежных вариантов, а также рассмотрены факторы, выходящие за рамки цены и определяющие долгосрочное удовлетворение от сотрудничества с поставщиком.

Как оценить и сравнить производителей коленчатых валов

Итак, вы документировали свои технические требования и понимаете, какие стандарты качества следует предъявлять. Теперь наступает ключевое решение: какому производителю нестандартных коленчатых валов действительно стоит доверить свой бизнес? Этот выбор выходит далеко за рамки сравнения ценовых предложений. Производитель, которого вы выберете, становится партнёром в вашем проекте, и качество этих отношений зачастую определяет, прибудет ли коленчатый вал вовремя, соответствует ли спецификациям и будет ли работать так, как ожидается.

Рассматриваете ли вы известных отечественных поставщиков, таких как Eagle Specialty Products Inc, или изучаете международные варианты, процесс оценки требует анализа факторов, о которых конкурирующие компании редко упоминают. Давайте разберёмся, что действительно важно при сравнении доступных вариантов.

Оценка отечественных и зарубежных производителей

Решение между отечественным и зарубежным производителем не так просто, как может показаться. Каждый из вариантов имеет свои уникальные преимущества и вызовы, которые зависят от конкретных требований вашего проекта.

Отечественные производители, включая известные имена, такие как поставщики коленчатых валов из Огайо, производители коленчатых валов Molnar и Crower, как правило, предлагают несколько врождённых преимуществ. По словам Queen City Forging, североамериканские кузнечные предприятия обычно регулярно предоставляют инженерную поддержку до начала производства и послепродажное обслуживание. Они могут предложить транспортировку и доставку, согласованную с производственными потребностями, обеспечивая режим «точно в срок», от которого зависят многие гоночные программы.

Общение проходит легче без языкового барьера или проблем с часовыми поясами. Когда вы звоните с техническим вопросом в 14:00, вам отвечает человек, а не письмо остаётся без ответа в течение 12 часов. Близкое понимание американских конструкций двигателей, закажете ли вы модернизацию коленвала Eagle или специальную деталь для реставрации, означает, что требуется меньше пояснений.

Тем не менее, международные производители предлагают веские преимущества, которые заслуживают серьёзного внимания:

- Экономическая эффективность: Более низкие затраты на рабочую силу и накладные расходы часто приводят к значительным ценовым преимуществам, особенно при крупных заказах.

- Производственные мощности: Многие зарубежные предприятия располагают более крупным оборудованием, способным выполнять проекты различных размеров.

- Доступ к материалам: Некоторые международные поставщики поддерживают отношения со специализированными сталелитейными заводами, предлагая марки материалов, которые сложно получить на внутреннем рынке.

Ключ к успешному международному снабжению — тщательная проверка поставщиков. Стандарты качества сильно различаются у зарубежных поставщиков, и ценовые преимущества быстро исчезают, если компоненты требуют доработки или замены. Запрашивайте сертификаты IATF 16949 или эквивалентные им, требуйте образцы компонентов перед размещением производственных заказов и проверяйте возможности коммуникации уже на начальных этапах взаимодействия.

Близость к крупным морским портам значительно влияет на сроки доставки международных заказов. Производители, расположенные вблизи таких объектов, как порт Нинбо в Китае или Роттердам в Европе, могут осуществлять глобальные поставки с надежным временем транзита. Это географическое преимущество зачастую компенсирует фактор расстояния для покупателей, готовых планировать заранее.

Ключевые вопросы, которые нужно задать до размещения заказа

Прежде чем принимать обязательства к любому производителю, будь он отечественным или зарубежным, тщательная проверка защищает ваши инвестиции. Эти вопросы раскрывают возможности, которые маркетинговые материалы часто скрывают:

- Какое ваше типичное время выполнения заказов по спецификации? Требуйте конкретные ответы, не диапазоны. Если производитель говорит «4–6 недель» против «обычно 5 недель при текущих мощностях», это указывает на разный уровень контроля производства.

- Можете вы предоставить рекомендации с аналогичных проектов? Любой устоявшийся производитель должен легко предоставлять контакты тех, кто уже выполнил схожие заказы. Колебания в этом вопросе являются сигналом тревоги.

- Какую инженерную поддержку вы предоставляете на этапе технических требований? Лучшие поставщики выявляют ошибки в спецификациях до начала производства, что экономит время и деньги.

- Как вы обрабатываете изменения в спецификациях после начала производства? Понимание гибкости и связанных с ней затрат помогает избежать неожиданностей.

- Какая документация по контролю качества прилагается к готовым компонентам? Как обсуждалось в предыдущем разделе, полная документация по качеству отражает дисциплину в производстве.

При оценке поставщиков, таких как Ace Crankshaft Inc или небольших специализированных мастерских, уточните также их опыт работы с вашим конкретным применением. Производитель, преуспевающий в изготовлении коленчатых валов для драг-рейсинга, может не обладать достаточным опытом в судовых или промышленных применениях, несмотря на технические возможности.

| Критерии оценки | Отечественные производители | Международные производители |

|---|---|---|

| Типичное время выполнения | 4-8 недель | 6–12 недель (включая доставку) |

| Минимальное количество заказа | Часто способны работать с единичными заказами | Может потребоваться минимальный объем 3-5 единиц |

| Инженерная поддержка | Часто ведется прямая консультация | Сильно варьируется в зависимости от поставщика |

| СЕРТИФИКАЦИИ | IATF 16949, ISO 9001 — стандарт | Проверяйте независимо |

| Связь | Один и тот же часовой пояс, отсутствие языкового барьера | Возможны задержки, требуется перевод |

| Преимущество местоположения | Более быстрая внутренняя доставка | Экономия затрат, важна близость к порту |

| Ценовая категория | Типичная премиальная цена | Часто на 20-40% ниже |

Запрос образцов перед размещением производственных заказов остается обязательным, особенно при работе с незнакомыми поставщиками. Образец коленчатого вала, даже не соответствующий точно вашим техническим требованиям, позволяет оценить качество обработки, стандарты отделки поверхности и практику оформления документации. Инвестиции в образец зачастую позволяют избежать гораздо более дорогостоящих ошибок в производстве.

По возможности ознакомьтесь с предыдущими проектами. Попросите предоставить фотографии аналогичных завершенных работ, а если посещение объекта невозможно, запросите видеотур. Современные средства связи упрощают дистанционную оценку производственных мощностей, и производители, уверенные в качестве своего производства, с радостью идут навстречу подобной проверке.

После выбора и проверки производителя на первый план выходят практические вопросы стоимости и сроков. В следующем разделе рассматриваются факторы ценообразования и ожидаемые сроки изготовления, которые влияют на планирование вашего проекта.

Факторы ценообразования и ожидаемые сроки поставки

Вы выбрали производителя и понимаете требования к качеству. Теперь возникают неизбежные вопросы: сколько будет стоить коленчатый вал и когда он придет? Эти практические аспекты влияют на планирование проекта, однако большинство покупателей вступают в переговоры без реалистичных ожиданий. Понимание факторов, влияющих на стоимость коленчатого вала, помогает точно составить бюджет и избежать шока от высокой цены при получении коммерческих предложений.

Вот в чем суть: цена на индивидуально изготовленный кованый коленчатый вал не является произвольной. Каждый доллар отражает конкретные решения в производстве, выбор материалов и сложность изготовления. Когда вы понимаете, за что платите, переговоры становятся более продуктивными, а ожидания — согласованными с реальными возможностями поставщика.

Факторы, влияющие на цену индивидуального коленчатого вала

Когда производители рассчитывают ваше коммерческое предложение, они одновременно оценивают несколько факторов затрат. Согласно отраслевым специалистам , стоимость производства коленчатого вала отражает точность инженерных решений, передовые методы металлургии и специализированные производственные процессы, направленные на обеспечение непревзойденной прочности и производительности.

Вот основные факторы, влияющие на вашу конечную цену, перечисленные в порядке убывания их воздействия:

- Выбор материала: Указанный вами сплав стали существенно влияет на базовую стоимость. Сталь 4340 стандартного качества обеспечивает превосходные эксплуатационные характеристики по разумной цене, в то время как экзотические сплавы, такие как EN40B или 300M, применяемые в экстремальных моторных видах спорта, имеют значительно более высокую стоимость материалов. Более твёрдкие материалы также требуют больше времени на механическую обработку и специализированного инструментария, что увеличивает расходы.

- Сложность дизайна: Сложные конструкции с жёсткими допусками требуют более передовых методов механической обработки и увеличивают время производства. Как отмечают эксперты по производству Xometry, сложные траектории инструмента создают больше движений и увеличивают продолжительность обработки. Нестандартные ходы поршня, уникальные конфигурации шеек и оптимизированные конструкции противовесов добавляют инженерные и производственные часы.

- Количество заказа: Заказы на единичные нестандартные изделия имеют наибольшую стоимость на единицу продукции, поскольку расходы на наладку производства не распределяются между несколькими единицами. При увеличении объемов производства действует эффект масштаба: постоянные затраты на наладку распределяются на большее количество компонентов, что снижает цену за единицу.

- Требования к отделке: Поверхностная обработка, такая как нитрирование, специальная полировка шеек или улучшенные методы термообработки, добавляет дополнительные этапы обработки и увеличивает стоимость. Каждая операция по отделке требует времени работы оборудования, квалифицированного труда и проверки качества.

- Длительность механической обработки: Увеличение времени механической обработки напрямую приводит к росту затрат из-за потребления электроэнергии, износа инструмента и загрузки оборудования. Конструктивные элементы для облегчения, такие как снятие материала под нож или сквозное сверление коренных шеек, требуют значительных дополнительных затрат времени на обработку.

- Требования к оснастке: Специальные режущие инструменты или нестандартные приспособления, необходимые для вашей конкретной конструкции, увеличивают стоимость. Расходы на приобретение, обслуживание и замену инструментов учитываются при составлении коммерческих предложений, особенно при необычных конфигурациях.

- Точность балансировки: Достижение идеального динамического баланса для применения на высоких оборотах требует тщательной работы. Удаление минимальных количеств материала с противовесов или добавление грузиков из тяжелого металла — процесс трудоемкий и требующий квалифицированных специалистов.

Так сколько же стоит коленчатый вал, если учесть все факторы? Ожидайте, что стоимость индивидуально изготовленных коленчатых валов будет варьироваться от нескольких тысяч долларов за простые конструкции из стандартных материалов до более чем десяти тысяч долларов за сложные компоненты из экзотических материалов. Применение в гоночных целях, где пределы материалов выведены на максимум, естественно, обходится дороже.

Оценивая коммерческие предложения, помните, что самый дешевый вариант редко обеспечивает наилучшую ценность. Коленчатый вал — это критически важный компонент, выход которого из строя означает катастрофическое повреждение двигателя. Инвестиции в качественное производство окупаются надежностью и долговечностью в работе.

Сроки поставки и чего ожидать

Своевременность зачастую имеет не меньшее значение, чем цена. Независимо от того, готовитесь ли вы к гоночному сезону или выполняете производственные графики, понимание реальных сроков поставки предотвращает срывы в планировании.

Несколько факторов влияют на сроки изготовления при заказе индивидуальных кованых коленчатых валов:

- Текущие производственные мощности: Производители с загруженным графиком заказов естественным образом указывают более длительные сроки поставки. Пиковые сезоны подготовки к гонкам создают очереди у популярных поставщиков.

- Доступность материалов: Специальные сплавы стали могут потребовать времени на закупку до начала производства. Обычные материалы, такие как 4340, обычно имеются в наличии, тогда как экзотические марки могут добавить несколько недель.

- Сложность дизайна: Простые модификации существующих конструкций выполняются быстрее, чем полностью индивидуальные конфигурации, требующие новой инженерной разработки.

- Термическая обработка и отделка: Процессы, такие как нитрирование, требуют определённого времени цикла, которое нельзя сократить без ущерба для качества.

- Требования к проверке качества: Тщательные протоколы испытаний увеличивают время, но гарантируют соответствие компонента техническим характеристикам.

Как эксперты в области цепочек поставок Lasso Supply Chain подчеркивает, что привлечение поставщиков на ранних этапах проектирования значительно сокращает сроки поставок. Сотрудничество с производителями в ходе разработки продукта позволяет им зарезервировать производственные мощности и предоставлять точные оценки сроков.

Можно ли заказать один индивидуальный коленчатый вал? Конечно. Большинство специализированных производителей принимают заказы на одну единицу продукции, хотя цена за штуку отражает высокие затраты на настройку производства. Если в будущем ваш проект может потребовать дополнительных единиц, обсуждение возможного объема поставок на начальном этапе переговоров иногда позволяет получить более выгодные условия ценообразования.

Для планирования бюджета следует учитывать, что выполнение заказов на нестандартные коленчатые валы отечественного производства занимает от четырех до восьми недель с момента подтверждения заказа до отгрузки. Международные заказы, как правило, требуют дополнительного времени на транспортировку, в результате чего общий срок поставки увеличивается до шести–двенадцати недель в зависимости от страны отправления и назначения. Срочные заказы иногда возможны, но требуют повышенной оплаты из-за сверхурочной работы и ускоренной закупки материалов, как отмечает вице-президент по производственным операциям Джейсон МакКлюр: «Короткие сроки поставки увеличивают стоимость из-за сверхурочных работ и ускоренной доставки материалов и отделки».

Включение резервного времени в график проекта защищает от непредвиденных задержек. Проблемы с закупкой материалов, техническое обслуживание оборудования или проблемы с качеством, требующие переделки, могут продлить сроки выполнения сверх первоначальных оценок. Опытные сборщики двигателей, как правило, размещают заказы на критически важные компоненты за несколько недель до жестких сроков.

Определившись с ценой и сроками, вы готовы приступить к процессу заказа — от первого запроса до согласования доставки.

Полный процесс заказа индивидуального коленчатого вала

Вы уже проделали необходимую работу: спецификации зафиксированы, производители проверены, бюджетные ожидания согласованы. Настал момент истины: размещение заказа и сопровождение его выполнения — от производства до поставки. Этот процесс значительно изменился со времён становления рынка нестандартных коленчатых валов, когда компоненты для тюнинга, такие как коленчатые валы Eagle, требовали длительного обмена чертежами на бумаге и телефонных переговоров с производителями.

Современный процесс заказа выигрывает от цифровой коммуникации, обмена CAD-файлами и оптимизированных рабочих процессов согласования. Однако основные этапы остаются неизменными, независимо от того, делаете ли вы заказ в местной мастерской по производству коленчатых валов или у международного поставщика. Понимание каждого этапа помогает сохранять контроль на всём протяжении производства и гарантирует, что готовый компонент соответствует ожиданиям.

От первоначального запроса до утверждения проекта

Путь от первого контакта до авторизации производства следует предсказуемой последовательности. Согласно Western of Texas Forge & Flange , типичный процесс заказа индивидуальных кованых изделий включает несколько взаимосвязанных этапов, каждый из которых базируется на предыдущем.

Ниже приведён полный хронологический порядок заказа, представленный пошагово:

- Первоначальный запрос и консультация: Ваш первый разговор с инженерной или сбытовой командой производителя определяет масштаб проекта. Подготовьтесь, имея при себе документацию с техническими характеристиками, детали применения и требования к срокам. Будьте готовы ответить на вопросы о количестве, сроках поставки и необходимости изготовления прототипов до начала полномасштабного производства. Качественные производители могут предложить корректировки или порекомендовать оптимальные решения, основываясь на опыте реализации аналогичных проектов.

- Подача формальной спецификации: Предоставьте подробные инженерные чертежи, CAD-модели или эскизы с полной информацией о размерах. Включите спецификации материалов, соответствующие отраслевые стандарты (ASME, ASTM, SAE) и требования к условиям эксплуатации, такие как ожидаемый диапазон оборотов в минуту, уровни мощности и давление наддува, если применимо. Чем полнее будет ваша заявка, тем быстрее пройдёт этот этап.

- Инженерная оценка: Инженерная команда производителя проверяет ваши технические характеристики на предмет осуществимости. Они оценивают, соответствует ли конструкция их производственным процессам, проверяют наличие материалов и выявляют возможные проблемы. Такая оценка обычно занимает от трёх до семи рабочих дней для стандартных запросов и больше времени — для сложных конфигураций.

- Разработка коммерческого предложения: После оценки вы получаете подробное коммерческое предложение, включающее стоимость материалов, требования к оснастке, производственные расходы, термообработку и отделку, расчётный срок выполнения, условия поставки и оплаты. Внимательно изучите его, сопоставив с вашими бюджетными ожиданиями и требованиями к срокам.

- Обзор и доработка конструкции: Перед окончательным утверждением большинство производителей проводят официальный обзор конструкции. На этом совместном этапе выявляются потенциальные проблемы до начала производства. Ожидайте обсуждений по вопросам накопления допусков, подходов к балансировке и любых необходимых уточнений спецификаций. При необходимости может быть изготовлен прототип для утверждения.

- Заказ и договорное соглашение: Подтвердите свой заказ, выдав официальный заказ с включением согласованных условий. Для крупных проектов подпишите договор, в котором изложены обязанности, этапные платежи, сроки выполнения и условия гарантии.

- Закупка материалов: После получения одобрения производитель закупает и проверяет сырьё в соответствии с вашими техническими требованиями. На этом этапе начинается сертификация стали и документирование номера плавки, формируя цепочку прослеживаемости, которая сопровождает ваш коленчатый вал до завершения производства.

- Подготовка оснастки и штампов: Если для вашего дизайна требуются специальные штампы для ковки или специализированные приспособления для обработки, начинается их изготовление. Этот этап увеличивает срок подготовки, но обеспечивает эффективность производства после завершения изготовления оснастки.

Соблюдение лучших практик коммуникации на этих этапах значительно влияет на качество результата. Оперативно отвечайте на вопросы производителя, поскольку задержки с вашей стороны нарушают производственный график. Все обсуждения по техническим характеристикам документируйте в письменной форме, даже если они проходили по телефону. Запрашивайте письменное подтверждение любых изменений в первоначальном коммерческом предложении или сроках.

Для покупателей, стремящихся сократить сроки, некоторые производители предлагают услуги быстрого прототипирования. Например, Shaoyi (Ningbo) Metal Technology предоставляет прототипы уже через 10 дней, что позволяет вам оценить форму и соответствие перед запуском полномасштабного производства. Их расположение рядом с портом Нинбо дополнительно обеспечивает быструю доставку по всему миру после завершения производства — это преимущество стоит учитывать, если международные закупки целесообразны для вашего проекта.

Мониторинг производства и координация поставок

Как только производство начинается, ваша роль переходит от составления спецификаций к контролю. Активное участие на всех этапах изготовления помогает выявить проблемы на ранней стадии и обеспечить соответствие готового компонента вашим требованиям.

Последовательность изготовления обычно следующая:

- Операции ковки: Сырой стальной слиток преобразуется в заготовку коленчатого вала посредством ковки в открытых или закрытых штампах. Запросите подтверждение завершения этой фазы, включая результаты любых первоначальных измерительных проверок, выполненных на кованой заготовке.

- Черновая обработка: Оборудование с ЧПУ обрабатывает кованую заготовку, приближая её к окончательным размерам, сохраняя припуск для последующей финишной обработки. На этом этапе формируются положения шеек, профили противовесов и общая геометрия.

- Тепловая обработка: В зависимости от ваших спецификаций, коленчатый вал подвергается закалке, отпуске и поверхностной обработке, например, нитрированию. Запросите документацию по термообработке, подтверждающую параметры цикла и результаты испытаний твёрдости.

- Чистовая обработка: Окончательная размерная точность достигается за счёт операций прецизионной обработки. Диаметры шеек, параметры шероховатости поверхности и все критические допуски соответствуют спецификации на данном этапе.

- Балансировка: Динамическая балансировка обеспечивает плавную работу коленчатого вала на рабочих скоростях. Запросите отчет о балансировке с указанием измеренного дисбаланса и деталей коррекции.

- Контроль и испытания: Комплексная проверка качества включает измерение геометрических параметров, магнитопорошковый контроль и измерение шероховатости поверхности. Вся документация должна быть собрана и передана вместе с готовым компонентом.

- Упаковка и перевозка: Коленчатый вал упаковывается в защитную тару, предотвращающую повреждения при транспортировке. Маркировка включает номера деталей, марки материала и информацию о заказе.

Современное программное обеспечение производственных процессов, как специалисты по производственным процессам описывают , обеспечивает автоматизированный контроль и маршрутизацию утверждений на всех этапах производства. Качественные производители регулярно предоставляют обновления статуса без необходимости постоянных звонков для уточнения. Если ваш поставщик не информирует о ходе работ заблаговременно, установите график проверок на ключевых этапах.

Вопросы доставки требуют внимания ещё до завершения производства. Для внутренних заказов обычно достаточно стандартной перевозки, хотя для дорогостоящих коленчатых валов рекомендуется страхование груза и подтверждение получения подписью. Международные отправки требуют дополнительного планирования:

- Таможенная документация: Убедитесь, что к грузу прилагаются правильная классификация по тарифам и документы о стране происхождения.

- Транзитное страхование: Международные грузоперевозки сопряжены с более высоким риском повреждений; застрахуйте на полную стоимость замены плюс расходы на доставку.

- Сроки доставки: Учитывайте задержки в портах и время на таможенное оформление при составлении графика проекта. Праздничные периоды в любой из стран могут значительно увеличить сроки транспортировки.

- Импортные пошлины: Узнайте о применимых пошлинах и налогах до прибытия груза, чтобы избежать задержек на таможне.

После получения коленчатого вала немедленно проверьте его по спецификации и сопроводительной документации. Убедитесь в точности размеров шеек с помощью измерительных инструментов, проверьте качество обработки поверхностей и подтвердите полноту документации. Немедленно сообщите производителю обо всех несоответствиях; большинство надежных поставщиков оперативно решают обоснованные проблемы при своевременном уведомлении.

Индустрия запасных коленчатых валов значительно развилась со времен своего появления на рынке для энтузиастов тюнинга. Сегодня, независимо от того, закупаете ли вы коленчатые валы у проверенных отечественных поставщиков или рассматриваете возможность сотрудничества с международными производителями, процесс заказа выигрывает от десятилетий отработанных лучших практик. Следование этим проверенным шагам превращает потенциально разочаровывающий опыт в простой и понятный путь от первоначального запроса до успешной поставки.

Имея ваш коленчатый вал под заказ, вы почти готовы завершить сборку двигателя. В заключительном разделе собраны все рассмотренные аспекты в виде практических выводов и контрольного списка для вашего следующего проекта по индивидуальному заказу.

Следующий шаг в вашем проекте customizeного коленчатого вала

Вы прошли весь путь полного цикла заказа customizeных кованых коленчатых валов — от понимания важности ковки до установления отношений с производителями и управления сроками производства. Теперь пора применить эти знания в деле. Независимо о whether вы первый раз покупаете с большей уверенностью или опытный строитель двигателей, совершенствующий свой процесс, путь вперёд становится более понятным при наличии структурированного подхода.

Успех в закупке индивидуальных коленчатых валов зависит от четырёх ключевых факторов: тщательной подготовки спецификаций, внимательной оценки производителей, строгих стандартов качества и реалистичного планирования сроков. Пропустите любой из этих элементов, и ваш проект рискует столкнуться с задержками, превышением бюджета или компонентами, не соответствующими требованиям по производительности.

Чек-лист заказа индивидуального коленчатого вала

Прежде чем обращаться к производителям, убедитесь, что вы учли каждый из следующих важных пунктов:

- Документация по конфигурации двигателя оформлена: Записаны марка, модель, количество цилиндров, ожидаемый диапазон оборотов в минуту и целевые показатели мощности

- Собраны размерные характеристики: Измерены или найдены ход поршня, диаметр коренных шеек, диаметр шатунных шеек и межцентровое расстояние цилиндров

- Определены требования к материалу: Марка стали выбрана на основе требований применения (4340 для большинства спортивных сборок)

- Имеются данные о массе возвратно-поступательно движущихся деталей: Веса поршня, пальца и колец документированы для правильного определения размеров противовесов

- Создан короткий список производителей: Определено несколько поставщиков с соответствующим опытом, подтверждены сертификаты

- Определен диапазон бюджета: Реалистичные ожидания по стоимости сформированы на основе сложности и требований к материалам

- Заложен резерв по срокам: График проекта включает буфер на случай непредвиденных задержек

- Перечислены требования к документации по качеству: Специфицированы сертификаты материалов, отчеты о проверке и данные по балансировке с самого начала

Для тех, кто ищет замену коленчатых валов для проектов реставрации, добавьте в документацию спецификации оригинального оборудования и допустимые отклонения. Коленчатые валы двигателей для применения в винтажных моделях зачастую должны соответствовать историческим размерам, но при этом возможно использование усовершенствованных материалов для увеличения срока службы

Движение вперед с уверенностью

Полученные знания превращают то, что многие считают пугающим процессом, в управляемый проект. Вы понимаете, почему кованые коленчатые валы превосходят литые аналоги, какие технические требования нужны производителям, как контроль качества защищает ваши инвестиции и как выглядят реалистичные цена и сроки поставки.

Наиболее успешные проекты по изготовлению нестандартных коленчатых валов находят баланс между тремя взаимодополняющими приоритетами: качеством, обеспечивающим надёжность, стоимостью, соответствующей вашему бюджету, и временем выполнения заказа, отвечающим вашему графику. Слишком сильные уступки в любом из этих факторов создают проблемы. Инвестируйте в качество там, где это наиболее важно, планируйте сроки с учётом реалистичных резервов и помните, что самый дешёвый вариант редко обеспечивает наилучшую долгосрочную ценность.

Новичкам следует начать с одной встречи с инженерной командой надежного производителя. Возьмите с собой техническую документацию, свободно задавайте вопросы и оцените, насколько оперативно и полезно они отвечают, прежде чем принимать решение. Первая встреча многое скажет о будущем партнёрстве.

Опытные специалисты могут использовать эту методику для совершенствования уже существующих процессов. Возможно, вы упустили некоторые документы по качеству или недостаточно изучили варианты международного производства. Каждый проект даёт возможность улучшить ваш подход.

Ваш индивидуальный коленчатый вал — это сердце вашей сборки двигателя. Затраченные усилия по правильному заказу, от сбора точных технических характеристик до подтверждения сертификатов качества, окупаются надёжной работой и долговечностью. Независимо от того, собираете ли вы спортивные двигатели уровня Eagle Cranks или восстанавливаете классический коленчатый вал для мотоциклов, основные принципы остаются неизменными.

Возьмите полученные здесь знания и примените их в своем следующем проекте. Производители существуют, процессы проверены, и теперь у вас есть все необходимое для успешной реализации. Ваш индивидуальный кованый коленчатый вал уже ждет вас.

Часто задаваемые вопросы о заказе индивидуальных кованных коленчатых валов

1. Какая компания производит индивидуальные коленчатые валы?

Несколько авторитетных производителей специализируются на изготовлении индивидуальных коленчатых валов, включая Bryant Racing, Winberg Crankshafts и Eagle Specialty Products в Соединенных Штатах. Международные поставщики, такие как Shaoyi (Ningbo) Metal Technology, предлагают производство, сертифицированное по IATF 16949, с возможностью быстрого прототипирования. При выборе производителя оценивайте их сертификаты, инженерную поддержку, сроки поставки и опыт работы с вашим конкретным типом применения.

2. Сколько лошадиных сил может выдержать кованый коленчатый вал?

Кованый коленчатый вал из качественной стали 4340 обычно надежно выдерживает мощность двигателей до 1500 лошадиных сил. Для применений, превышающих этот порог, предпочтительным выбором становятся коленчатые валы из цельного прутка (billet) благодаря их превосходной однородности материала. Однако фактическая нагрузочная способность зависит от таких факторов, как марка материала, качество термообработки, размер шеек, конструкция противовесов, а также от использования в двигателе принудительной индукции или закиси азота.

3. Сколько стоит индивидуальный кованый коленчатый вал?

Стоимость индивидуальных кованых коленчатых валов варьируется от нескольких тысяч долларов за простые конструкции из стандартной стали 4340 до более чем десяти тысяч долларов за сложные конфигурации с экзотическими материалами. Основные факторы, влияющие на стоимость: выбор материала, сложность конструкции, объем заказа, требования к отделке, такие как нитрирование, и точность балансировки. Заказы одного единичного экземпляра имеют более высокую стоимость на единицу продукции, поскольку расходы на наладку не могут быть распределены между несколькими единицами.

4. Какой типичный срок выполнения заказа на нестандартные коленчатые валы?

На внутреннем рынке заказы на нестандартные коленчатые валы, как правило, требуют от четырех до восьми недель с момента подтверждения заказа до отгрузки. Для международных заказов добавляется время транспортировки, в результате чего общий срок доставки увеличивается до шести–двенадцати недель. На сроки изготовления влияют текущие производственные мощности, доступность материалов, сложность конструкции, требования к термической обработке и протоколы проверки качества. Некоторые производители предлагают быстрое прототипирование, позволяя получить первоначальные образцы уже через 10 дней.

5. Какие технические характеристики необходимо предоставить при заказе нестандартного коленчатого вала?

Основные технические характеристики включают марку и конфигурацию двигателя, длину хода, диаметр главного шейного подшипника, диаметр шатунного шейного подшипника, расстояние между цилинрами, требования к противовесам, а также вес деталей возвратно-поступательного механизма. Вам также следует указать предпочтения по сорту материала, требования по термообработке, ожидаемый диапазон оборотов в минуту, целевые показатели мощности и применение принудительной индукции. Работа с опытным специалистом по постройке двигателей помогает обеспечить точность измерений, когда оригинальная документация недоступна.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —