Преимущества близкой к окончательной форме ковки для автомобильной промышленности

Краткое содержание

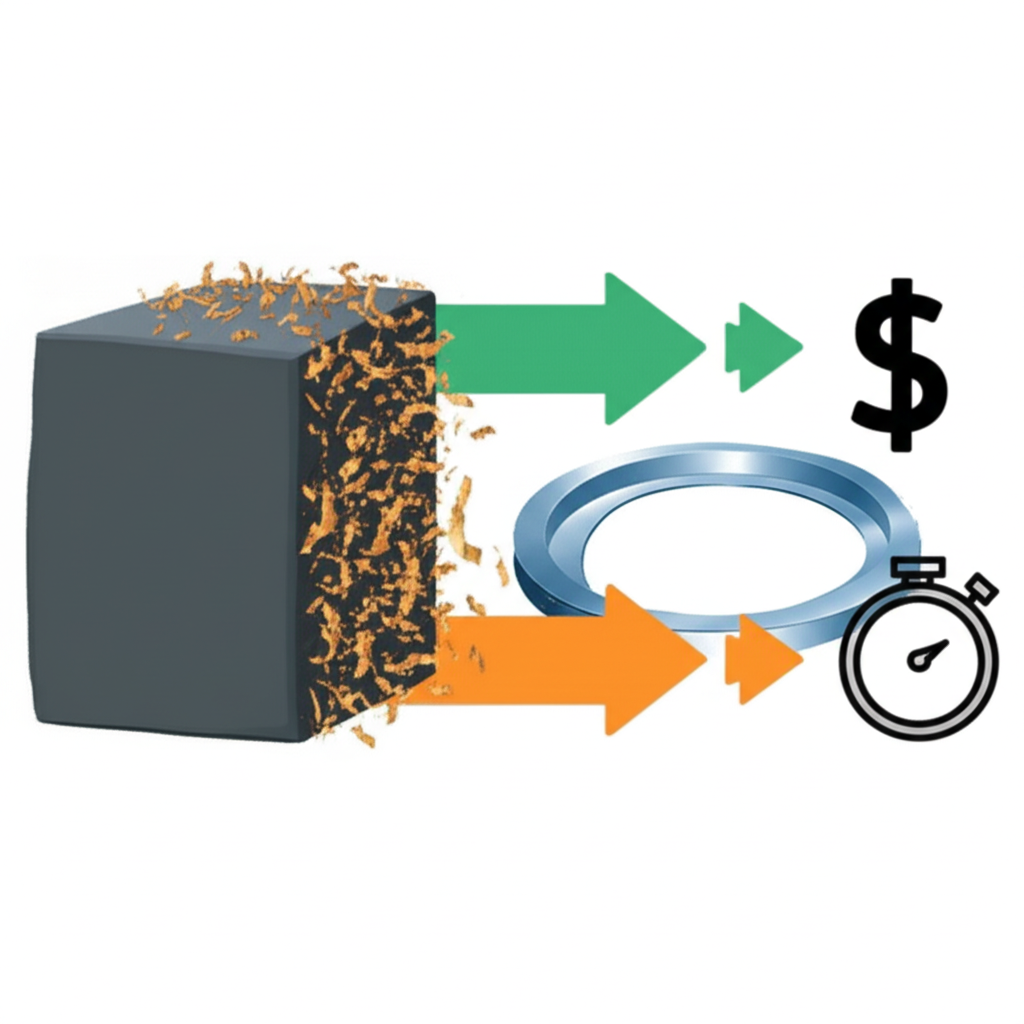

Поковка близкой к окончательной форме — это производственный процесс, при котором автомобильные детали изготавливаются практически в окончательных, или «номинальных», размерах. Эта технология значительно снижает необходимость в дополнительной механической обработке, что обеспечивает значительные преимущества, такие как уменьшение отходов материала, снижение производственных затрат и сокращение циклов изготовления. В конечном итоге она позволяет получать более прочные, надёжные компоненты с повышенной структурной целостностью для автомобильной промышленности.

Что такое поковка близкой к окончательной форме?

Изготовление поковок близких к окончательной форме — это передовой производственный процесс, предназначенный для создания металлической детали, максимально приближенной к своим конечным габаритам. В отличие от традиционных методов ковки, которые создают лишь приблизительный контур детали (часто называемый «сырой» заготовкой), ковка близких к окончательной форме деталей обеспечивает продукт, требующий минимальной последующей механической обработки, шлифовки или отделки. Эта точность является ключевым фактором ценности, особенно в таких требовательных отраслях, как автомобильная промышленность.

Основополагающим принципом является эффективность. Традиционная ковка зачастую оставляет значительное количество избыточного материала, который необходимо тщательно удалять. Этот процесс удаления требует времени, энергии и трудозатрат, а также приводит к образованию большого количества отходов. По данным AST Forged Wheels, одним из основных недостатков традиционных методов является использование избыточного количества металла, что нецелесообразно ни для производителя, ни для заказчика с точки зрения затрат. Ковка деталей близких к окончательной форме напрямую решает эту неэффективность путем умного формирования металла с самого начала.

Сам процесс включает в себя ковку или прессование металлической заготовки в матрицу, которая с высокой точностью отражает геометрию готовой детали. Это принципиально отличается от литья, при котором расплавленный металл заливают в форму. Как объясняется в блоге Cybernet Manufacturing , ударное воздействие при ковке обеспечивает определенное металлургическое преимущество, создавая специфическую структуру зерна, повторяющую контуры детали, что повышает ее прочность и устойчивость — критически важный фактор для высокопроизводительных автомобильных компонентов.

Основные экономические преимущества: сокращение затрат и отходов

Одним из самых веских аргументов в пользу внедрения ковки близкой к окончательной форме в автомобильной промышленности является ее значительное экономическое влияние. Создавая детали, которые практически готовы с самого начала, производители могут добиться существенной экономии по нескольким направлениям производства. Эти финансовые выгоды делают данный процесс основой современного бережливого производства.

Основное преимущество с точки зрения экономии затрат заключается в резком сокращении отходов материалов. Поскольку первоначальная ковка очень близка к конечной геометрии, необходимо обрабатывать гораздо меньше металла. Это минимизирует количество образующегося лома, что напрямую ведёт к финансовым потерям; как отмечает AST Forged Wheels, продажа металлолома обычно возмещает лишь около половины первоначальной стоимости материала. Благодаря более эффективному использованию сырья компании могут значительно снизить свои затраты на входные материалы.

Кроме того, сокращение объёма необходимой механической обработки напрямую приводит к снижению эксплуатационных расходов. Меньшее время работы станков означает меньшее энергопотребление, меньший износ режущего инструмента и оборудования, а также сокращение трудозатрат на отделку каждой детали. Double Eagle Alloys подчёркивает, что снижение производственных затрат является ключевым преимуществом , поскольку оптимизированный процесс устраняет множество дорогостоящих этапов, связанных с традиционным производством. Такое повышение эффективности не только экономит деньги, но и освобождает ценную машинную мощность для выполнения других задач.

Повышение операционной эффективности в автомобильном производстве

В стремительно развивающейся автомобильной промышленности скорость производства и эффективность имеют такое же важное значение, как и стоимость. Изготовление поковок близких к окончательной форме обеспечивает значительное преимущество за счёт сокращения сроков производства и улучшения общего рабочего процесса. За счёт минимизации масштабной механической обработки после ковки весь производственный цикл становится короче и более предсказуемым.

Сокращение времени обработки приводит к существенному сокращению сроков изготовления готовых компонентов. Для автомобильных производителей, работающих по жесткому графику и использующих систему точного времени поставок, такая скорость является бесценной. Она обеспечивает большую гибкость при реагировании на рыночный спрос и снижает риск возникновения узких мест в производстве из-за длительных процессов отделки. Возможность перехода от сырья к почти готовой детали за меньшее количество этапов оптимизирует весь операционный процесс.

Достижение таких показателей эффективности зачастую требует сотрудничества со специализированными поставщиками, которые овладели процессом изготовления близких к конечной форме деталей. Например, компании, ищущие прочные и надежные автомобильные компоненты, могут рассмотреть возможность обращения к услуги индивидуальной ковки от Shaoyi Metal Technology . Они специализируются на высококачественном горячем ковке, сертифицированном по стандарту IATF16949, для автомобильной промышленности, предлагая полный спектр услуг — от быстрого прототипирования до массового производства. Их опыт и собственные производственные возможности обеспечивают точность и эффективность, обещанные методом получения заготовок близких к окончательной форме, что способствует своевременной поставке в глобальные производственные цепочки.

В конечном счете, эксплуатационные преимущества выходят за рамки простого ускорения процесса. Более эффективный и упорядоченный процесс является также более надежным. При меньшем количестве этапов и необходимости ручной доработки снижается вероятность ошибок, что обеспечивает более стабильное качество и повышает выход годной продукции.

Повышение качества деталей и структурной целостности

Помимо экономических и эксплуатационных преимуществ, поковка близкой к окончательной форме обеспечивает превосходное качество продукции с точки зрения механических характеристик и надежности. Вherentная природа процесса ковки придает металлургические свойства, которые крайне желательны для ответственных автомобильных применений, таких как детали двигателя, подвески и трансмиссии.

Основное преимущество заключается в направлении зернистости металла. В процессе ковки многократное ударное воздействие и прессование заставляют внутреннюю зернистую структуру металла выравниваться по форме детали. Такой непрерывный, неразрывный поток зерна повышает прочность, пластичность и устойчивость детали к ударным нагрузкам и усталости. Напротив, обработка детали из цельного металлического блока (прутка) нарушает этот поток зерна, создавая потенциально слабые участки. Как отмечает Leanwerks, этот процесс приводит к повышенной металлургической прочности за счет более эффективного направления зернистости .

Повышенная структурная целостность означает, что кованые детали можно сделать более лёгкими без потери прочности — это важнейшая цель в автомобильной промышленности для повышения топливной эффективности и производительности. Данный процесс также способствует устранению и закрытию внутренних пустот или пористости, которые могут присутствовать в исходном металле, в результате чего получается более плотный и однородный материал. Это обеспечивает компонентам не только повышенную прочность, но и большую надёжность и долговечность в течение срока службы, позволяя соответствовать строгим стандартам безопасности и эксплуатационным требованиям автомобильной отрасли.

Часто задаваемые вопросы

1. Каковы основные преимущества процесса ковки?

Ковка предлагает несколько ключевых преимуществ по сравнению с другими методами производства, такими как литье или механическая обработка. Она позволяет получать детали с превосходными механическими свойствами, включая повышенную прочность, пластичность и устойчивость к усталости, благодаря улучшенной зернистой структуре. Этот процесс также устраняет внутреннюю пористость, обеспечивая более высокую структурную целостность и надежность, что имеет решающее значение для компонентов, отвечающих за безопасность.

2. Почему производство заготовок окончательной формы является важным фактором?

Производство заготовок окончательной и близкой к окончательной форме важно, поскольку оно отличается высокой эффективностью. Поскольку детали изготавливаются практически с окончательными размерами, эти методы значительно сокращают отходы материала, минимизируют необходимость в дорогостоящей и трудоемкой вторичной обработке, а также сокращают общее время производства. Это приводит к значительной экономии затрат и делает производственный процесс более устойчивым.

3. Что такое ковка в автомобильной промышленности?

В автомобильной промышленности ковка — это производственный процесс, используемый для создания прочных и долговечных металлических деталей путем формирования металла с помощью сжимающих усилий. Он необходим для производства критически важных компонентов, которые должны выдерживать высокие нагрузки и усталость, таких как шатуны, коленчатые валы, шестерни и ступицы колес. Кованые детали являются неотъемлемой частью современного автомобильного дизайна благодаря своей прочности и надежности.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —