Техническое руководство по выбору материалов для амортизаторов

Краткое содержание

Оптимальный выбор материала для компонентов амортизатора определяется конкретной функцией и нагрузками, которым подвергается каждая деталь. Высокопрочные полимеры, такие как полиуретан, превосходно подходят для демпфирования и поглощения вибраций в втулках и креплениях благодаря исключительной способности рассеивать энергию и высокой долговечности. Для конструкционных элементов, таких как штоки поршней, предпочтительным выбором является высокопрочная сталь с хромированным покрытием, обеспечивающая необходимую жесткость, устойчивость к усталости и защиту от коррозии для длительной надежности и безопасности.

Понимание основных принципов: важнейшие свойства материалов амортизаторов

Выбор правильного материала для амортизатора — это важное инженерное решение, которое напрямую влияет на безопасность, производительность и комфорт транспортного средства. Эффективность амортизатора зависит от присущих свойств его материалов. Чтобы сделать обоснованный выбор, необходимо понимать основные характеристики, которые позволяют материалу эффективно поглощать и рассеивать энергию. Эти свойства определяют, как компонент будет вести себя под постоянным воздействием ударов и вибраций от дороги.

Одним из основных свойств является способность материала рассеивать энергию, часто называемая демпфированием. Когда транспортное средство наезжает на неровность, подвеска сжимается и отскакивает, создавая кинетическую энергию. Материал амортизатора должен преобразовывать эту энергию в небольшое количество тепла, предотвращая раскачку или неконтролируемые колебания автомобиля. Как объясняют эксперты компании Sorbothane, Inc. , этот процесс демпфирования уменьшает амплитуду ударной волны, обеспечивая более плавную езду и постоянный контакт шины с дорогой. Материалы с высоким коэффициентом демпфирования превосходят в этом отношении.

Прочность и устойчивость не менее важны. Компоненты амортизаторов подвергаются миллионам циклов напряжения за весь срок службы. Выбранный материал должен обладать высокой усталостной прочностью, чтобы избежать растрескивания или разрушения при многократных нагрузках. Кроме того, он должен быть упругим, то есть способным возвращаться к своей первоначальной форме после сжатия или деформации. Эта эластичность обеспечивает стабильную работу на протяжении времени. Устойчивость к внешним воздействиям — ещё один ключевой фактор; материалы должны выдерживать воздействие масел, дорожных солей, влаги и экстремальных температур без деградации, что гарантирует долговечность и надёжность системы подвески.

Сравнительный анализ ведущих материалов для амортизаторов

Материалы, используемые в амортизаторах, варьируются от передовых полимеров до специализированных металлических сплавов, каждый из которых обладает уникальным набором преимуществ и ограничений. Выбор зависит от баланса требований к производительности, условий эксплуатации и экономической эффективности. Понимание различий между этими материалами имеет ключевое значение для оптимизации системы подвески в зависимости от её назначения — будь то повседневный автомобиль или гоночный автомобиль высокой производительности.

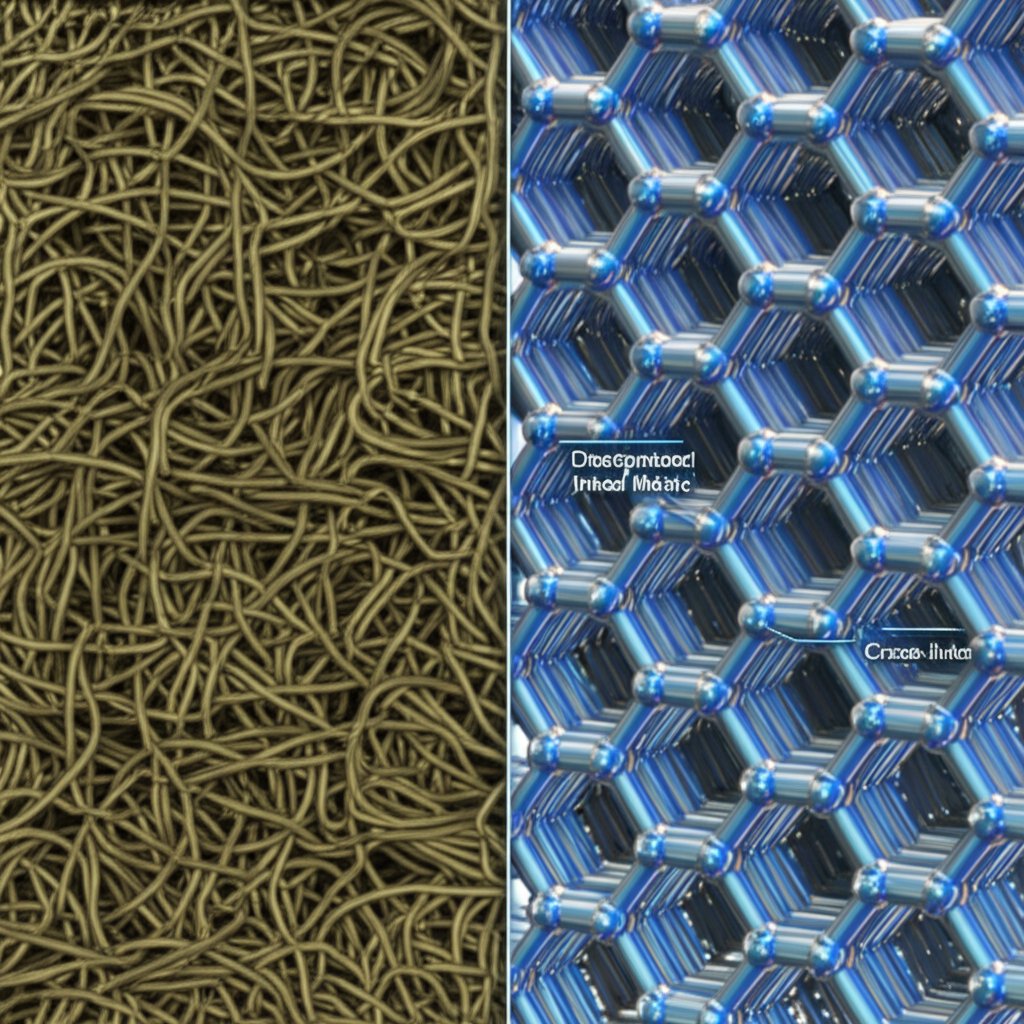

Полиуретаны: универсальные поглотители энергии

Полиуретан, включая специализированные составы, такие как Sorbothane, стал одним из ведущих материалов для гашения ударов благодаря уникальному сочетанию свойств. Он идеально сочетает эластичность резины с прочностью металла. Как подробно описано в PSI Urethanes , одно из самых значительных преимуществ полиуретана — это возможность настройки его твердости (по шкале дюрометра), что позволяет конструировать материал для конкретных применений — от мягких, гибких втулок до жестких опор, выдерживающих высокие нагрузки. Этот материал отлично рассеивает энергию и обладает превосходной устойчивостью к истиранию, разрывам, маслам и химикатам по сравнению с традиционной резиной. Сорботейн, полиуретан на основе простого эфира, особенно эффективен: он способен поглощать более 90% энергии удара и надежно работает в широком диапазоне температур и частот.

Резина: традиционный стандарт

На протяжении десятилетий резина была основным материалом для подвесных втулок и креплений. Её естественная гибкость позволяет эффективно поглощать удары и вибрации, обеспечивая комфорт при езде. Резина является экономически выгодной и обеспечивает хорошую первоначальную производительность. Однако по сравнению с современными полиуретанами она уступает по долговечности и устойчивости к воздействию окружающей среды. Резина подвержена деградации под действием тепла, масел и озона, что со временем может привести к её упрочнению, растрескиванию или потере демпфирующих свойств. Хотя она подходит для стандартных легковых автомобилей, в тяжёлых или высокопроизводительных условиях эксплуатации она зачастую уступает полиуретану.

Высокопрочные металлические сплавы

В то время как полимеры обеспечивают демпфирование, металлы обеспечивают необходимую структурную целостность для таких компонентов, как корпус амортизатора, поршень и шток поршня. Наиболее распространённым выбором являются высокопрочные стальные сплавы, которые обеспечивают жёсткость и сопротивление усталости, необходимые для выдерживания огромных нагрузок. Для штоков поршней стандартом отрасли является хромированная сталь благодаря превосходной долговечности и устойчивости к коррозии. В специализированных применениях, например в автоспорте, используются более лёгкие и прочные сплавы. Например, сравнение на ResearchGate подчёркивает такие материалы, как Ti 6Al-4V (титановый сплав), обладающий превосходным соотношением прочности к массе, что помогает уменьшить неподрессоренную массу и улучшить работу подвески. Для проектов, требующих лёгких и прочных нестандартных металлических компонентов, специализированные производители, такие как Shaoyi Metal Technology предлагают нестандартные алюминиевые профили, соответствующие строгим автомобильным стандартам качества.

| Материал | Ключевые свойства | Преимущества | Общие применения |

|---|---|---|---|

| Полиуретан (например, Sorbothane) | Высокое поглощение энергии, возможность регулировки твёрдости, превосходная долговечность | Превосходный срок службы, устойчивость к истиранию и химическим веществам, высокая несущая способность | Втулки, опоры двигателя, буферы, высокопроизводительные амортизаторы |

| Резина | Хорошая гибкость, экономически выгоден | Обеспечивает комфортную езду, эффективно поглощает вибрации на начальном этапе | Стандартные втулки и крепления для легковых автомобилей |

| Хромированный высокопрочный стальной сплав | Высокая прочность на растяжение, твердость, устойчивость к коррозии | Отличная долговечность и сопротивление усталости, экономически выгоден для конструкционных деталей | Штоки поршней, корпуса амортизаторов |

| Сплавы титана/алюминия | Высокое соотношение прочности к весу, отличная усталостная стойкость | Снижает неподрессоренную массу, улучшает отзывчивость подвески | Компоненты амортизаторов для высоких нагрузок и гоночных применений |

Выбор материала для конкретных компонентов амортизатора

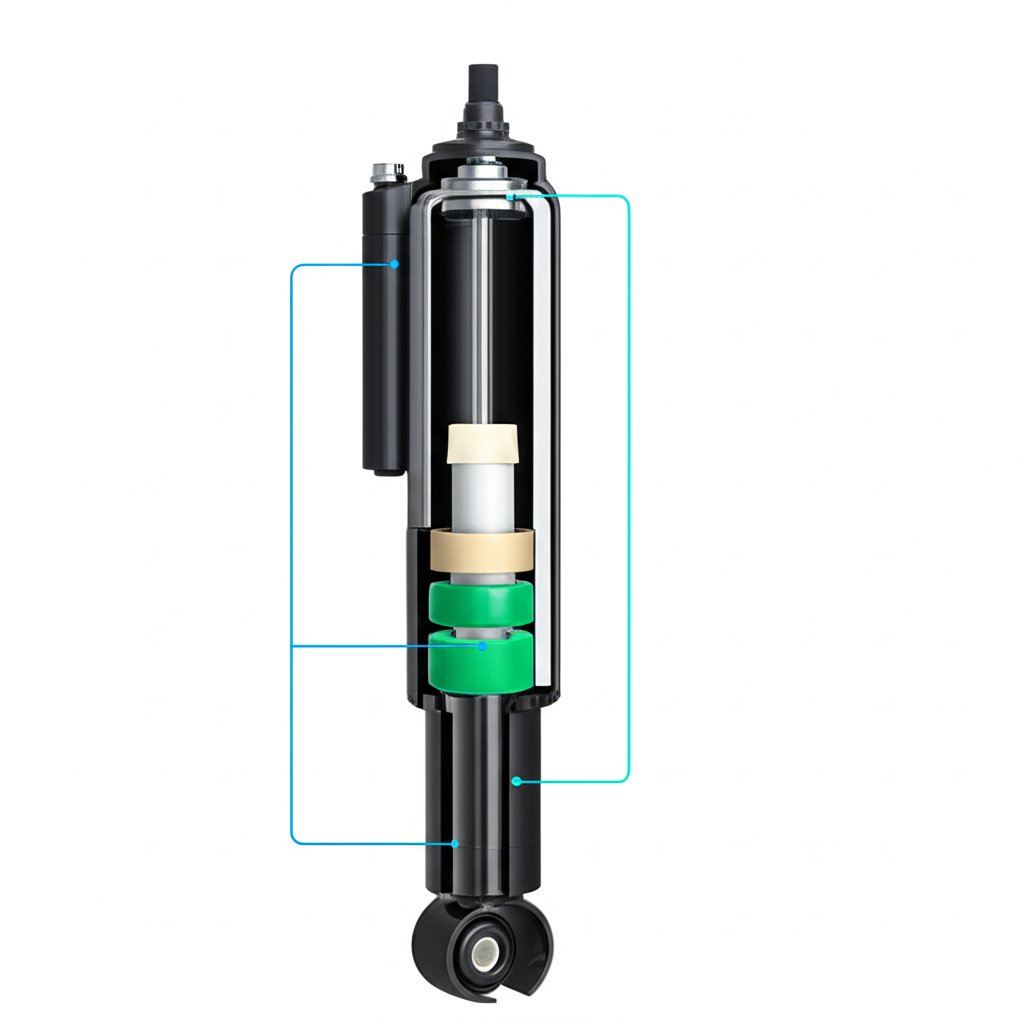

Амортизатор представляет собой сложную сборную конструкцию, в которой каждый элемент выполняет определённую функцию и подвергается уникальным эксплуатационным нагрузкам. Следовательно, не существует единого наилучшего материала для всего устройства. Вместо этого инженеры выбирают материалы, специально подобранные под требования каждого компонента, создавая систему, отличающуюся как долговечностью, так и эффективностью. Такой подход, ориентированный на конкретные компоненты, обеспечивает оптимальные производительность и срок службы.

Шток поршня: основа амортизатора

Шток поршня является одним из наиболее важных конструктивных элементов, передающим усилия от подвески на поршень внутри корпуса амортизатора. Он должен выдерживать огромные растягивающие и сжимающие нагрузки, не изгибаясь и не ломаясь. Согласно анализу компании Maxauto , безоговорочным материалом выбора для поршневых штоков является хромированная высокопрочная сталь. Стальной сердечник обеспечивает исключительную прочность и сопротивление усталости, а твердое хромовое покрытие создает гладкую, сверхтвердую поверхность (часто 68–72 HRC). Это покрытие выполняет две функции: минимизирует трение при перемещении штока через уплотнения и обеспечивает надежную защиту от коррозии и износа, вызванных дорожными загрязнениями, солью и влагой.

Втулки и крепления: Изоляторы вибрации

Втулки и крепления предназначены для соединения амортизатора с шасси автомобиля и рычагами подвески. Их основная функция — поглощать вибрации высокой частоты и незначительные толчки, предотвращая их передачу в салон автомобиля. Здесь особенно хорошо зарекомендовали себя эластомерные материалы. Хотя для стандартных автомобилей обычно используется традиционная резина, полиуретан обеспечивает более высокие эксплуатационные характеристики и долговечность. Втулки из полиуретана более устойчивы к износу, химическим веществам и нагреву, дольше сохраняя свои демпфирующие свойства. Это обеспечивает более стабильную управляемость и увеличивает срок службы по сравнению с резиновыми аналогами, что делает их популярным решением для улучшения производительности и в тяжелых условиях эксплуатации.

Практическая основа для выбора материалов

Выбор подходящих материалов для компонентов амортизаторов требует системного подхода, который обеспечивает баланс между целями производительности, условиями эксплуатации и стоимостью. Следование структурированной методике гарантирует, что все критически важные факторы будут учтены, в результате чего будет получен безопасный, надежный и адаптированный под конкретную задачу проект. Этот процесс выходит за рамки простого выбора самого прочного материала и учитывает тонкие требования конкретного применения.

-

Определите сферу применения и цели производительности

Первым шагом является четкое определение целевого назначения транспортного средства. Амортизатор для автомобиля, используемого в повседневной городской эксплуатации, будет иметь другие требования, чем амортизатор для внедорожного грузовика или гоночного автомобиля, предназначенного для трека. Ключевые факторы включают желаемое качество езды (комфорт против жесткости), характеристики управляемости (отзывчивость, контроль крена кузова) и грузоподъемность. Например, транспортное средство, которое часто буксирует тяжелые грузы, потребует материалов с более высокой несущей способностью и устойчивостью к усталостным нагрузкам, чтобы выдерживать дополнительные напряжения.

-

Определите ключевые эксплуатационные и внешние нагрузки

Далее проанализируйте условия, в которых будет работать амортизатор. Сюда входят такие факторы окружающей среды, как воздействие дорожной соли в зимних климатах, экстремальная жара в пустынных регионах или постоянная влажность. Эти условия определяют необходимый уровень устойчивости к коррозии. Также важны эксплуатационные нагрузки. Будет ли компонент подвергаться высоким ударным нагрузкам при движении по пересечённой местности или в основном испытывать вибрации высокой частоты на ровном покрытии? Такой анализ помогает определить требуемые характеристики демпфирования и прочность материала.

-

Оценка и сравнение кандидатов материалов

Определив целевые показатели производительности и нагрузки, можно оценить потенциальные материалы. Это включает сравнение ранее обсуждавшихся свойств — таких как рассеяние энергии, долговечность и устойчивость — с требованиями конкретного применения. Например, если приоритетами являются долгий срок службы и высокая производительность, для втулок может быть выбран полиуретан вместо резины, несмотря на более высокую начальную стоимость. Аналогично, для лёгкого гоночного применения для поршневого штока может быть рассмотрен титановый сплав вместо стали. На этом этапе зачастую составляется матрица сравнения, подобная той, что приведена в предыдущем разделе, чтобы систематически взвесить преимущества и недостатки каждого варианта.

-

Учитывайте производственные и стоимостные аспекты

Наконец, необходимо учесть практические аспекты производства и стоимости. Некоторые передовые материалы могут быть сложными или дорогими в обработке и формовании. Как отмечалось в руководствах, таких как от LABA7 , сложность производства может существенно повлиять на конечную цену. При выборе необходимо соблюдать баланс между идеальными эксплуатационными характеристиками и общим бюджетом проекта. Хромированная сталь, например, остаётся популярной для поршневых штоков не только благодаря своим эксплуатационным качествам, но и потому, что обеспечивает отличное сочетание долговечности и экономичности, что делает её пригодной для массового производства.

Часто задаваемые вопросы

1. Как выбрать подходящий амортизатор?

Выбор подходящего амортизатора зависит от нескольких факторов. Прежде всего, учтите тип вашего автомобиля и основной режим эксплуатации — у городского автомобиля другие требования, чем у внедорожника или спортивного автомобиля. Также следует учитывать нагрузку, особенно если вы часто перевозите тяжёлый груз или буксируете прицеп. Наконец, определитесь с желаемым результатом по управляемости: хотите ли вы более мягкую и комфортную езду или более жёсткую и отзывчивую управляемость.

2. Какое свойство является наиболее важным для материала, используемого в амортизирующих узлах?

Хотя важны несколько свойств, наиболее существенным является рассеяние энергии, также известное как демпфирование. Способность материала поглощать кинетическую энергию от удара и преобразовывать её в небольшое количество тепла — это то, что не даёт автомобилю бесконтрольно раскачиваться. Это свойство в сочетании с долговечностью и упругостью обеспечивает эффективное и многократное гашение ударов и вибраций на протяжении всего срока службы материала.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —