Ключевые факторы совместимости пресса при проектировании штампов

Краткое содержание

Совместимость пресса при проектировании штампа — это инженерный процесс, обеспечивающий точное соответствие физических и эксплуатационных характеристик штампа возможностям пресса. Такое соответствие критически важно для безопасного, эффективного и качественного производства при штамповке листового металла. Ключевые параметры, которые должны быть идеально синхронизированы, включают высоту штампа относительно закрытой высоты пресса, необходимое усилие прессования и габариты штампа относительно размера стола пресса.

Основная взаимосвязь: почему важна совместная работа пресса и штампа

В производстве пресс-машина и штамповочная матрица функционируют как единая интегрированная система. Производительность пресса напрямую зависит от качества и конструкции матрицы. Достижение идеальной совместимости между этими двумя компонентами — это не просто техническая деталь; это основа обеспечения качества производства, защиты дорогостоящего оборудования и поддержания безопасных условий эксплуатации. Хорошо спроектированная матрица гарантирует точное формование металла без возможности ошибок, в то время как плохая конструкция может привести к повышенным износу оборудования, снижению производительности и росту эксплуатационных расходов.

Несоответствие между матрицей и прессом может вызвать множество проблем. Одной из наиболее серьезных является риск возникновения эксцентричной нагрузки, которая возникает, когда центр усилия, прикладываемого матрицей, не совпадает с центром ползуна пресса. Такое несоосность может привести к наклону ползуна, вызывая неравномерный износ пресса, преждевременный выход матрицы из строя и нестабильное качество деталей. Последствия такого несоответствия могут варьироваться от незначительных дефектов в конечном продукте до катастрофического повреждения самого пресса, что приводит к дорогостоящему простою и ремонту.

Таким образом, проектирование штампов является стратегическим процессом, при котором необходимо учитывать требования к детали и возможности пресса. Конструкторы должны решить, разрабатывать ли штамп для конкретного пресса или создать более универсальную конструкцию, которую можно использовать на нескольких станках. Это решение влияет на первоначальные затраты на оснастку, время наладки и гибкость производства. В конечном счете, глубокое понимание взаимодействия между штампом и прессом имеет решающее значение для создания надежной и рентабельной производственной системы. Для сложных применений, таких как в автомобильной отрасли, сотрудничество со специалистами крайне важно. Например, Shaoyi (Ningbo) Metal Technology Co., Ltd. специализируется на создании индивидуальных штампов для листовой штамповки автомобилей, обеспечивая профессиональное применение этих ключевых принципов проектирования для удовлетворения жестких требований OEM-производителей и поставщиков первого уровня.

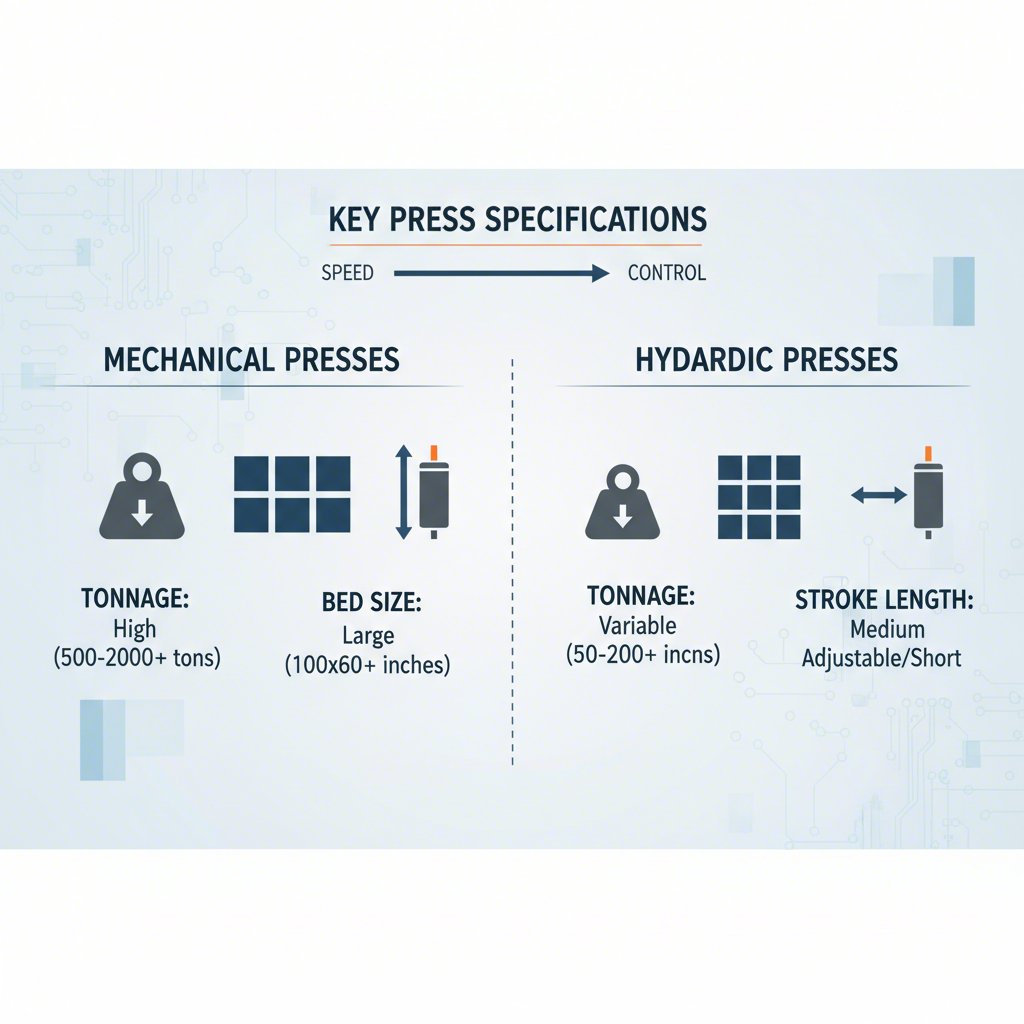

Ключевые технические характеристики пресса: согласование усилия, размеров и скорости

Тщательная оценка технических характеристик пресса является обязательным этапом при проектировании штампов. У каждого пресса есть уникальный набор возможностей, и штамп должен быть спроектирован с учётом этих ограничений. Согласно статье из Изготовитель , ключевыми параметрами являются усилие, размер стола, число ходов в минуту, длина хода и высота закрытия. Игнорирование любого из этих параметров может привести к сбоям в производстве или повреждению оборудования.

Для обеспечения правильного позиционирования конструкторы должны проверить несколько основных параметров:

- Грузоподъемность: Это максимальное усилие, которое может развить ползун пресса. Конструктор штампа должен рассчитать суммарное усилие, необходимое для всех операций резки и формовки. Номинальное усилие пресса должно превышать это расчётное значение, как правило, с запасом прочности 20–30%, чтобы учесть вариации материала и износ инструмента.

- Площадь стола: Станина является монтажной поверхностью для нижней части матрицы. Габариты матрицы должны свободно размещаться в пределах размеров станины пресса, с достаточным местом для крепления и без каких-либо помех.

- Длина хода: Это полное вертикальное перемещение ползуна пресса. Ход должен быть достаточно длинным, чтобы обеспечить подачу материала, формирование детали и безопасный выброс готовой детали.

- Ходов в минуту (SPM): Это определяет рабочую скорость пресса. Конструкция матрицы, включая системы подачи и выброса, должна быть способна надежно работать на целевой скорости без возникновения засоров или дефектов деталей.

В следующей таблице приведены эти важные технические характеристики пресса для быстрого ознакомления:

| Спецификация | Определение | Учет конструкции штампа |

|---|---|---|

| Грузоподъемность | Максимальное усилие, создаваемое штоком пресса. | Расчетное усилие матрицы должно быть меньше номинального усилия пресса с учетом запаса прочности. |

| Площадь станины | Размер монтажной поверхности плиты пресса. | Габариты комплекта матриц должны размещаться в пределах площади станины с местом для зажимов. |

| Длина хода | Вертикальное перемещение ползуна. | Должно быть достаточно для формирования, подачи и выброса детали. |

| SPM (ходов в минуту) | Скорость циклов пресса. | Матрица должна быть спроектирована для надежной работы на требуемой скорости производства. |

Понимание высоты матрицы и закрытой высоты: критическое вертикальное измерение

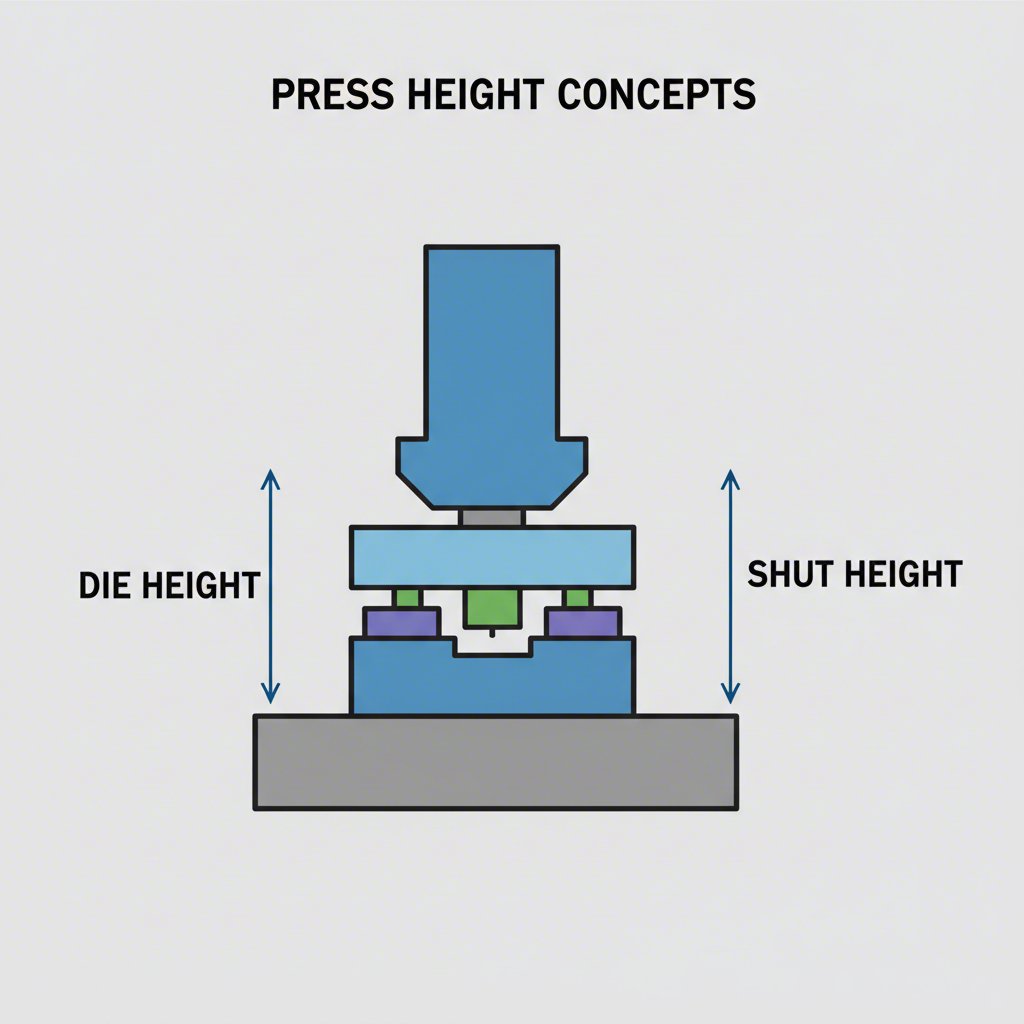

Среди всех факторов совместимости взаимосвязь между высотой матрицы и закрытой высотой пресса, пожалуй, является наиболее важной. Эти термины определяют вертикальное рабочее окно системы пресс-матрица. Непонимание этой взаимосвязи может сделать физически невозможной установку или запуск матрицы. Как объясняется в MISUMI Tech Central , эти два измерения различны, но взаимосвязаны.

Сначала дадим определение терминам. высота замыкания закрытая высота пресса — это расстояние от верхней поверхности плиты до нижней поверхности ползуна, когда ползун находится в нижней точке хода (нижняя мертвая точка), а регулировка ползуна установлена на максимальное значение. Это представляет собой максимальное доступное вертикальное пространство для матрицы. высота штампа является общей высотой штампа в полностью закрытом состоянии, измеряемой от нижней части нижнего штампового основания до верхней части верхнего держателя пуансона.

Основное правило заключается в том, что высота штампа должна быть меньше максимальной высоты закрытия пресса. Если штамп выше, чем высота закрытия пресса, он просто не поместится. Напротив, если штамп значительно короче, используется механизм регулировки хода ползуна пресса, чтобы опустить его и компенсировать разницу. Если штамп слишком короткий для компенсации диапазоном регулировки, применяются прокладки, известные как параллельные блоки или подкладки, чтобы восполнить недостающую высоту.

Для обеспечения совместимости конструктор или техник должен следовать четкому процессу проверки:

- Определите высоту закрытия пресса: Получите значения максимальной и минимальной высоты закрытия из руководства по эксплуатации пресса.

- Установите высоту штампа: Конструкция штампа должна указывать точную высоту штампа в закрытом положении. Это критический размер на чертеже окончательной сборки.

- Проверьте соответствие: Убедитесь, что спроектированная высота матрицы находится в пределах регулируемого диапазона закрытой высоты пресса. Для повышения эффективности рекомендуется стандартизировать высоту матриц для всех инструментов, используемых на одном и том же прессе, чтобы минимизировать время настройки при замене инструмента.

- Учет шлифовки: Учитывайте, что компоненты матрицы со временем будут затачиваться, что незначительно уменьшает общую высоту матрицы. Настройка пресса должна компенсировать это изменение на протяжении всего срока службы инструмента.

Конструкция и крепление матрицы: обеспечение надежной фиксации системы при работе

Помимо совместимости по размерам, физическая конструкция матрицы и способ её крепления имеют важнейшее значение для безопасной и стабильной работы. Набор матриц — состоящий из верхнего и нижнего оснований матрицы — служит базой для всех компонентов оснастки. Эти пластины должны быть достаточно жесткими, чтобы выдерживать огромные усилия при штамповке без прогиба, который может привести к несоосности и дефектам деталей.

Основные компоненты при изготовлении матриц включают:

- Наборы матриц и основания: Это верхние и нижние пластины, которые удерживают пуансоны, матричные вставки и другое оборудование. Материал и толщина этих пластин имеют критическое значение для обеспечения жесткости.

- Направляющие пальцы и втулки: Эти элементы обеспечивают точное выравнивание верхней и нижней частей штампа во время работы. Для плавного хода без износа необходимы правильная смазка и посадка.

- Пластины съёмников: Эти пластины удерживают материал в плоском положении во время операции и снимают его с пуансонов при обратном ходе пресса.

- Крепеж: Метод крепления штампа к прессу имеет важнейшее значение для безопасности. Согласно MetalForming Magazine , использование Т-образных болтов и гаек является предпочтительным и широко распространённым способом надёжного крепления штампов к столу пресса и его ползуну.

Соблюдение передовых методов проектирования и монтажа штампов имеет решающее значение для обеспечения как качества деталей, так и безопасности оператора. Хорошо спроектированный штамп учитывает весь производственный процесс — от наладки до технического обслуживания. Это включает проектирование оснастки и приспособлений, которые можно установить только в одном положении, чтобы исключить ошибки, четкое указание требований к смазке и интервалов технического обслуживания. Согласно руководству по передовым методам проектирования штампов , понимание замысла конструкции детали крайне важно для создания инструмента, который не только точен, но и эффективен и пригоден для производства.

Часто задаваемые вопросы о совместимости прессов и штампов

-

1. В чем разница между высотой штампа и закрытой высотой?

Высота закрытого штампа — это характеристика пресса, обозначающая расстояние от станины до ползуна в нижней точке его хода. Высота матрицы — это характеристика инструмента, обозначающая его общую высоту в полностью закрытом состоянии. Для совместимости высота матрицы должна находиться в пределах регулируемого диапазона высоты закрытого штампа пресса.

-

2. Что произойдет, если усилие пресса будет слишком низким для матрицы?

Если усилие пресса недостаточно, он не сможет обеспечить необходимую силу для правильной резки или формовки материала. Это может привести к неполной формовке, деталям низкого качества и даже к остановке пресса или его повреждению из-за перегрузки.

-

3. Можно ли использовать одну и ту же матрицу на разных прессах?

Да, но только если прессы имеют совместимые характеристики. Высота, габариты и требования по усилию матрицы должны соответствовать возможностям каждого пресса. Стандартизация высот матриц и использование унифицированных способов крепления позволяют легче перемещать матрицы между одинаковыми или схожими станками.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —