Собственное производство пресс-форм и штампов: ключевые преимущества

Краткое содержание

Организация собственного производства штампов и форм дает компаниям значительные стратегические преимущества. Такой подход обеспечивает прямой контроль над всем процессом производства, что приводит к существенному сокращению затрат, сокращению циклов разработки продукции и повышению гарантии качества. Кроме того, внутреннее управление оснасткой снижает риски, связанные с аутсорсингом, такие как сбои в коммуникации и задержки, а также обеспечивает надежную защиту ценной интеллектуальной собственности.

Повышенный контроль качества и защита интеллектуальной собственности

Одним из самых весомых преимуществ внутреннего производства форм и пресс-форм является беспрецедентный уровень контроля над качеством продукции. Когда все этапы процесса изготовления оснастки происходят под одной крышей — от первоначального проектирования до финального производства, — компания может с абсолютной точностью соблюдать свои стандарты качества. Такая интеграция обеспечивает слаженную работу команды инженеров, конструкторов и специалистов по оснастке, позволяя решать потенциальные проблемы на ранних стадиях, пока они не переросли в серьёзные неполадки. По мнению экспертов в области производства, такой согласованный контроль позволяет учитывать практические ограничения литья под давлением уже с самого начала, а не выявлять проблемы после того, как пресс-форма была изготовлена и доставлена от внешнего поставщика.

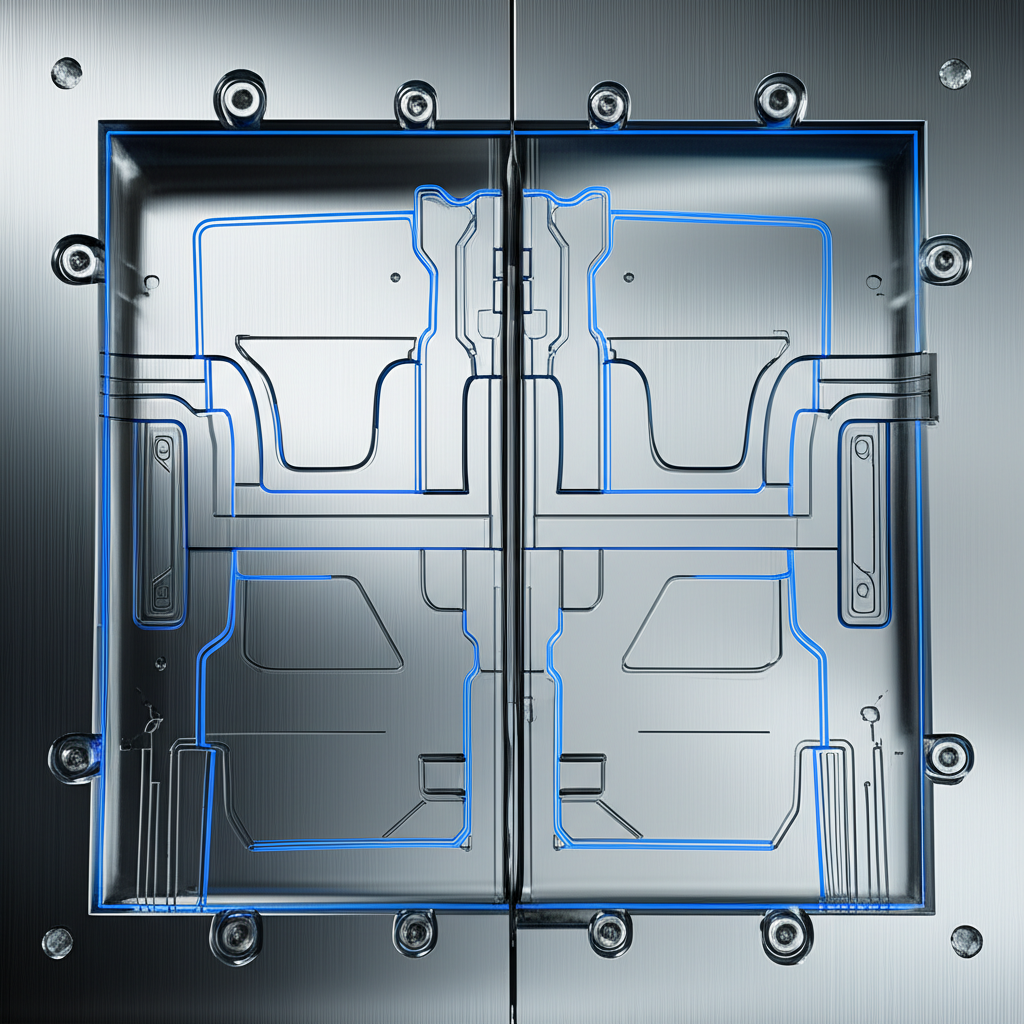

Этот прямой контроль распространяется на выбор материалов, допуски при обработке и процессы отделки. Внутренние команды могут проводить детальные проверки и оценки на всех этапах создания пресс-формы, обеспечивая изготовление каждого компонента — от полости и сердечника до литниковых каналов и вороток — для надежного и стабильного производства. Такой тщательный подход значительно снижает количество дефектов и исключает рискованные производственные запуски, что приводит к более надёжному выпуску продукции и повышению удовлетворённости клиентов. Этот уровень контроля особенно важен в отраслях со строгими стандартами, таких как автомобильная промышленность. Например, специализированные поставщики, такие как Shaoyi Metal Technology используют собственное производство штампов и форм для поставки компонентов, сертифицированных по IATF16949, обеспечивая точность от прототипирования до массового производства.

Помимо физического качества, собственное производство обеспечивает важную защиту самого ценного актива компании: её интеллектуальной собственности (ИС). Аутсорсинг производства, особенно за рубежом, изначально сопряжён с риском кражи или неправомерного использования ИС. Сохраняя внутренние разработки, коммерческие секреты и инновационные процессы внутри компании, можно лучше защитить своё конкурентное преимущество. Как отмечают стратеги компании NetSuite , сохранение производства внутри компании позволяет держать ценную интеллектуальную собственность «под прикрытием», снижая вероятность попадания конфиденциальной информации в чужие руки. Эта безопасность способствует формированию культуры инноваций, поскольку команды исследований и разработок могут свободно взаимодействовать с производственными подразделениями, не опасаясь разглашения чувствительных данных.

Значительное сокращение затрат и экономия времени

Хотя первоначальные капитальные вложения в станки для собственного инструментального производства могут показаться высокими, долгосрочные финансовые и операционные выгоды зачастую обеспечивают существенный возврат инвестиций. Управляя производством пресс-форм и литейных форм самостоятельно, компании могут достичь значительной экономии затрат и резко сократить свои производственные сроки.

Как внутреннее инструментальное производство позволяет экономить деньги

Перевод инструментального производства в собственные цеха напрямую влияет на прибыль, устраняя расходы, связанные с поставщиками со стороны. Эта стратегия позволяет обойти несколько уровней затрат, которые в противном случае возникли бы. Ключевые финансовые преимущества включают:

- Устранение наценок поставщиков: Внешние подрядчики закладывают свои накладные расходы и прибыль в свою ценовую политику. Выполнение инструментальных работ внутри компании исключает этого посредника, что приводит к прямой экономии затрат.

- Снижение затрат на переделку: Плохо подогнанные или низкокачественные инструменты от внешних поставщиков могут привести к значительным переделкам, задержкам в производстве и потере материалов. Команда внутри компании, тесно сотрудничающая с инженерами производства, может изготовить инструменты правильно с первого раза.

- Снижение расходов на доставку и логистику: Транспортировка тяжелых, хрупких форм и матриц, особенно из-за рубежа, обходится дорого и сопряжена с риском повреждения. Изготовление оснастки собственными силами устраняет эти логистические трудности и связанные с ними расходы.

- Оптимизированное техническое обслуживание: Когда формы изготавливаются и обслуживаются одной и той же командой, которая их использует, техническое обслуживание становится более проактивным и эффективным, что снижает долгосрочные расходы на ремонт и затраты из-за простоев.

Как внутреннее производство оснастки ускоряет сроки выполнения работ

В современных динамичных рынках скорость является ключевым конкурентным преимуществом. Наличие собственных возможностей по изготовлению оснастки позволяет компаниям быть более гибкими и оперативными. Когда меняются рыночные тенденции, производители должны быть готовы быстро выводить новые детали на рынок, а процесс изготовления оснастки, зависящий от внешних подрядчиков, зачастую слишком медленный. Основные преимущества в экономии времени включают:

- Более быстрое прототипирование и итерации: Изменения в конструкции и корректировки можно вносить практически немедленно, без длительного обмена сообщениями с внешними производителями оснастки.

- Сокращение сроков выполнения заказов: Устранив зависимость от очереди поставщика, задержек при транспортировке и потенциальных ошибок, компании могут значительно сократить время от утверждения проекта до начала производства.

- Оптимизированная коммуникация: Когда инженеры, изготовители оснастки и станочники работают в одном помещении, сотрудничество становится бесшовным. Это предотвращает потерю важных деталей при передаче информации и позволяет оперативно решать возникающие проблемы в режиме реального времени.

- Повышение времени работы производства: Благодаря инструментам, разработанным и обслуживаемым на месте, любые необходимые ремонты или регулировки могут быть выполнены быстро, что сводит к минимуму простои в производстве, которые в противном случае могли бы остановить работу на дни или недели.

Снижение рисков в цепочке поставок и более четкая коммуникация

Зависимость от внешних поставщиков по таким важным компонентам, как матрицы и формы, вносит значительные риски в цепочку поставок. Аутсорсинг может привести к отсутствию прозрачности и контроля, создавая уязвимости, способные нарушить производство и повлиять на прибыльность. Одним из ключевых преимуществ интегрированной внутренней модели является резкое снижение рисков, включая риск ошибок в конструкции или оснастке, риск недопонимания и риск задержек. Объединяя эти процессы в рамках одной компании, вероятность возникновения этих проблем — и потери ценного времени и денег — значительно уменьшается.

Недопонимание — одна из самых распространённых и дорогостоящих проблем при аутсорсинге. Когда команда дизайнеров, изготовитель пресс-формы и литьевой производитель являются отдельными сторонами, зачастую находящимися в разных часовых поясах, важные детали могут легко потеряться при передаче информации. Это может привести к созданию пресс-форм, не соответствующих техническим требованиям, в результате чего потребуется дорогостоящая переделка и возникнут задержки проекта. Модель с внутренними ресурсами устраняет эти барьеры в коммуникации. Прямое личное взаимодействие между инженерами и изготовителями пресс-форм обеспечивает согласованность всех участников по требованиям проекта, что с самого начала позволяет добиться более точного и эффективного производства пресс-форм.

Кроме того, внутренний подход способствует повышению подотчетности. Когда возникает проблема, не существует неопределенности в том, кто отвечает за ее решение. Интегрированная команда полностью отвечает за весь процесс — от проектирования до окончательной проверки. Такая четкая линия ответственности позволяет быстрее и эффективнее решать проблемы, поскольку команда может совместно выявить причину и внедрить решение без взаимных обвинений или договорных споров, которые могут осложнять отношения с поставщиками со стороны. Такой оптимизированный рабочий процесс экономит время и одновременно создает более устойчивую и надежную производственную операцию.

Большая гибкость и адаптивность производства

На рынке, характеризующемся быстро меняющимися потребительскими запросами и жесткой конкуренцией, способность быстро адаптироваться имеет первостепенное значение. Наличие собственного производства пресс-форм и моделей обеспечивает необходимую гибкость и оперативность в производстве, позволяя оставаться впереди. Прямой контроль над оснасткой позволяет компании изменять свою производственную стратегию в ответ на новые возможности или вызовы, не будучи ограниченной жесткими графиками и договорными обязательствами внешних поставщиков. Такая возможность является сильным конкурентным преимуществом.

Эта гибкость наиболее заметна при разработке и модификации продукции. Наличие собственного инструментального цеха позволяет быстро вносить изменения в конструкцию. Если при испытании прототипа выявляется дефект проектирования или возможность улучшения, инструмент можно скорректировать и проверить за долю того времени, которое потребовалось бы для согласования с внешней мастерской. Это ускоряет весь цикл разработки продукции, позволяя быстрее выводить новые продукты на рынок. Кроме того, это даёт компаниям возможность предлагать более широкую кастомизацию, поскольку они могут создавать или изменять инструменты для специализированного или мелкосерийного производства, не неся запретительных затрат или длительных сроков ожидания от третьих сторон.

Кроме того, собственное оснащение позволяет производителю полностью контролировать свой график производства. Это означает, что компания может увеличивать или сокращать объемы производства в зависимости от колеблющегося спроса, проводить испытания новых материалов или отдавать приоритет срочным заказам, не ведя переговоров с поставщиком. Такая автономия устраняет зависимость от внешних факторов, которые могут вызвать узкие места, таких как загруженность поставщика или задержки с доставкой. В конечном счете, такой уровень контроля превращает бизнес в более оперативный и устойчивый, способный быстро использовать рыночные возможности и надежно удовлетворять потребности клиентов.

Стратегический выбор в пользу внутреннего оснащения

Решение о переводе производства форм и оснастки внутрь компании является значительным стратегическим вложением, а не просто капитальными затратами. Хотя аутсорсинг может предложить более низкие первоначальные расходы, долгосрочные преимущества внутреннего подхода — повышенное качество, надежная защита интеллектуальной собственности, снижение затрат и ускорение процессов — зачастую создают более веское экономическое обоснование. Благодаря контролю над этим критически важным этапом производства компании могут построить более устойчивую, гибкую и конкурентоспособную операционную деятельность. Такой подход превращает оснастку из простой закупочной задачи в ключевой стратегический актив, стимулирующий инновации и рост прибыльности.

Часто задаваемые вопросы

1. Каковы основные недостатки внутреннего производства пресс-форм?

Основные недостатки — это высокие первоначальные затраты на оборудование, инфраструктуру и квалифицированный персонал. Компании также несут полную ответственность за техническое обслуживание оборудования, ремонт и простои, что может быть дорогостоящим. Кроме того, если объемы производства низкие или нерегулярные, может быть сложно добиться положительной отдачи от этих значительных капитальных вложений.

2. Когда целесообразнее передавать производство пресс-форм и моделей на аутсорсинг?

Аутсорсинг часто является более выгодным выбором для компаний с нерегулярными или низкими объемами производства, поскольку позволяет избежать крупных первоначальных капитальных вложений. Он также полезен, когда проект требует высокоспециализированной оснастки или экспертизы, не входящей в основные компетенции компании. Для стартапов и малых предприятий с ограниченным капиталом аутсорсинг обеспечивает доступ к высококачественной оснастке без финансового бремени владения и обслуживания оборудования.

3. Как собственное производство оснастки влияет на инновации продукции?

Собственная оснастка может значительно повысить уровень инноваций. Она способствует более тесному взаимодействию между командами дизайна, инженеров и производственников, обеспечивая быстрое прототипирование и сокращая циклы разработки продукции. Такая синергия упрощает эксперименты с новыми конструкциями, материалами и процессами, что в конечном итоге приводит к созданию более инновационных продуктов и усилению конкурентных преимуществ на рынке.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —