Почему штамповка необходима для долговечности компонентов

Почему штамповка необходима для долговечности компонентов

Краткое содержание

Повышение долговечности компонентов за счёт ковки включает формирование металла с использованием интенсивных сжимающих усилий. Этот процесс улучшает внутреннюю зернистую структуру металла, выравнивает её для оптимальной прочности и устраняет микроскопические дефекты. Результатом является компонент с значительно повышенной прочностью на растяжение, ударной вязкостью и сопротивлением усталости, что делает его гораздо более долговечным и надёжным в условиях нагрузки по сравнению с деталями, изготовленными методами литья или механической обработки.

Наука о ковке: как сжимающее усилие создаёт превосходную прочность

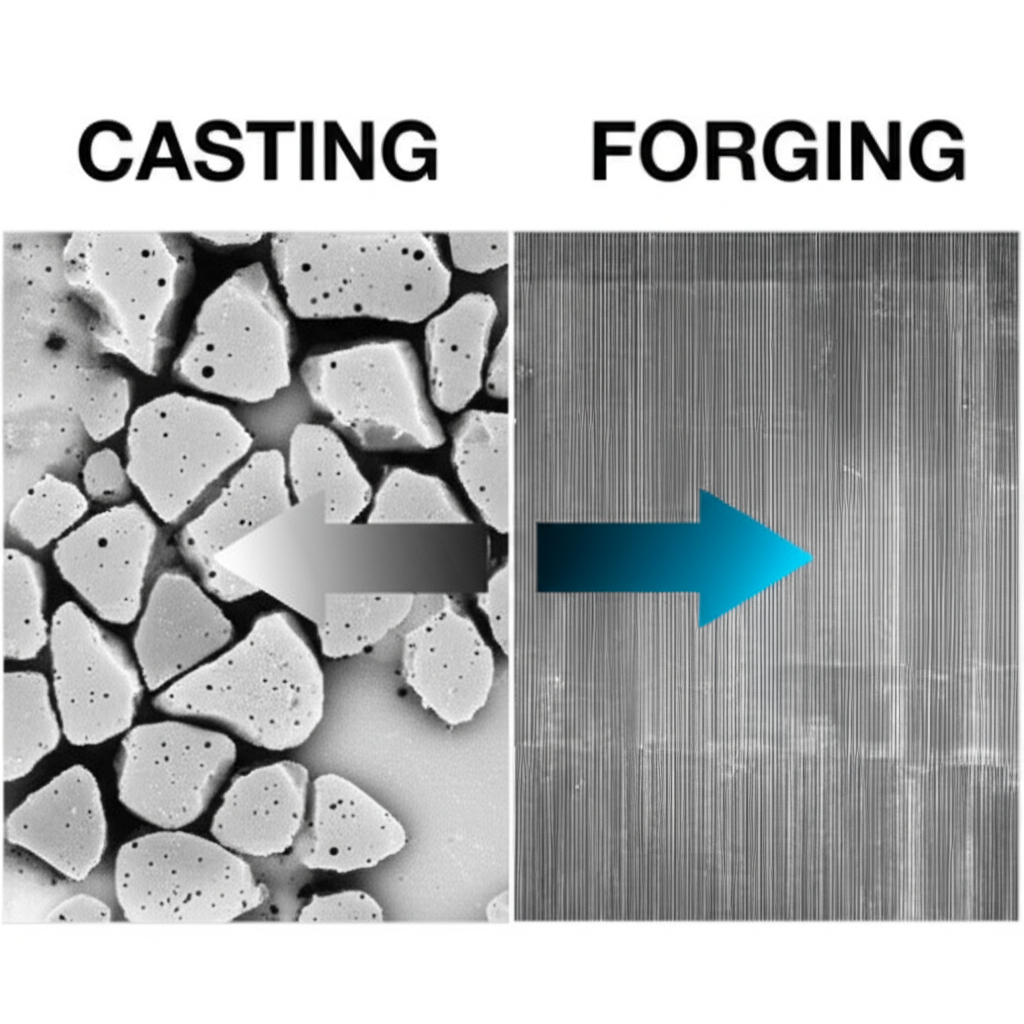

По своей сути, ковка — это производственный процесс, при котором металл формируется под действием локальных сжимающих усилий, создаваемых за счёт ударов или прессования. В отличие от других методов, при которых металл плавят и разливают (литьё) или срезают (механическая обработка), ковка предполагает физическое воздействие на металл в твёрдом состоянии. Именно пластическая деформация является ключевым фактором, обеспечивающим значительное улучшение механических свойств детали. Настоящее преимущество ковки заключается в том, что происходит на микроскопическом уровне: улучшении и выравнивании зернистой структуры металла.

Каждый металлический элемент состоит из кристаллических зёрен. В исходном или литом состоянии эти зёрна, как правило, имеют случайную и неоднородную структуру, что может создавать слабые участки. Огромное давление, создаваемое при ковке, заставляет эти зёрна перекристаллизовываться, становясь мельче и более однородными. Согласно науке о материалах, более мелкие зёрна обеспечивают повышенную прочность и вязкость, поскольку увеличивается количество границ зёрен, препятствующих движению дислокаций — дефектов в кристаллической решётке, приводящих к разрушению материала. Как подробно описано экспертами по производству в Queen City Forging , именно улучшение структуры зёрен является основной причиной высокой прочности кованых деталей.

Кроме того, процесс ковки умно направляет поток этих улучшенных зерен вдоль контура готовой детали. Это явление известно как направленная прочность или направление волокон. Представьте зерна как волокна в куске дерева: доска намного прочнее вдоль волокон, чем поперек. Аналогично, ковка выравнивает направление волокон вдоль линий ожидаемого напряжения, что делает деталь исключительно устойчивой к усталости и ударам в критически важных направлениях. Данный процесс также физически закрывает и герметизирует внутренние пустоты, пористость и другие дефекты, которые могут нарушить целостность детали, в результате чего образуется более плотная и однородная структура материала.

Ключевые преимущества долговечности кованых деталей

Металлургические превращения, происходящие при ковке, напрямую обеспечивают ощутимые эксплуатационные преимущества, что делает кованые детали предпочтительным выбором для высоконагруженных и ответственных применений. Эти преимущества способствуют увеличению срока службы, повышению надежности и улучшению общей производительности.

Повышенная прочность на растяжение и удар

Ковка обеспечивает детали с исключительной прочностью на растяжение — способностью противостоять разрыву. Усовершенствованная, непрерывная зернистая структура свободна от внутренних дефектов, таких как пористость, которые могут возникать в литых деталях. Такая структурная целостность означает, что кованые компоненты способны выдерживать более высокие нагрузки и значительные напряжения до деформации или разрушения. Это особенно важно для деталей, таких как коленчатые валы и шатуны в автомобильной промышленности, которые должны выдерживать постоянные и экстремальные нагрузки. Как отмечается во многих отраслевых аналитических исследованиях, данный процесс создаёт более прочный и предсказуемый материал.

Высокая усталостная прочность

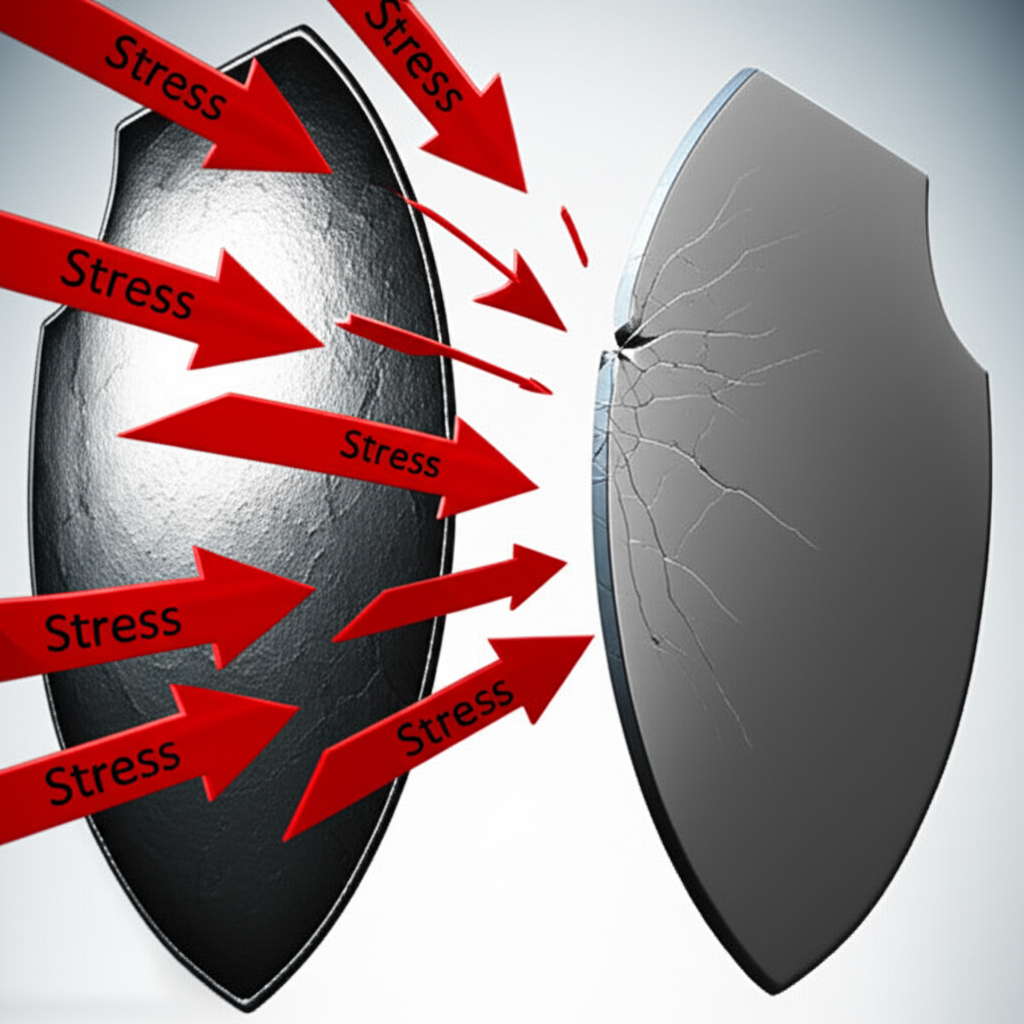

Многие компоненты выходят из строя не из-за однократной перегрузки, а в результате накопления напряжений за миллионы циклов — это явление известно как усталость металла. Ковка обеспечивает надежную защиту от этого. Выравнивание структуры зерна и отсутствие дефектов на поверхности предотвращают образование и распространение микроскопических трещин, приводящих к усталостному разрушению. Именно поэтому критически важные авиационные компоненты, такие как шасси и лопатки турбин, изготавливаются методом ковки: они должны обеспечивать максимальную надежность в течение длительного срока эксплуатации при циклических нагрузках.

Повышенная прочность и износостойкость

Прочность — это способность материала поглощать энергию и деформироваться, не разрушаясь, что имеет важнейшее значение для деталей, подвергающихся внезапным ударам или толчкам. Плотная и однородная структура кованого металла обеспечивает превосходную устойчивость к ударным нагрузкам. Кроме того, упрочнение при деформации, которое может происходить в ходе определённых процессов ковки, повышает твёрдость поверхности, что способствует лучшей износостойкости. Это делает кованые детали идеальными для шестерён, подшипников и других компонентов тяжёлого оборудования, где трение и износ являются постоянными проблемами.

Ковка против литья: ключевое сравнение для долговечности компонентов

При выборе производственного процесса для металлической детали решение зачастую сводится к выбору между ковкой и литьём. Хотя литье — заливка расплавленного металла в форму — может быть эффективным для сложных форм, оно создаёт принципиально иную внутреннюю структуру, влияющую на долговечность. В применении, где прочность и долгий срок службы имеют первостепенное значение, ковка обладает явным преимуществом.

Основное различие заключается в структуре зерна. Отлитая деталь имеет случайную, ненаправленную структуру зерна, которая формируется по мере охлаждения и затвердевания металла. Этот процесс может привести к захвату газовых пузырьков, образованию пористости и, как следствие, к менее плотному и более слабому конечному продукту. Напротив, ковка обеспечивает утончённую, выровненную структуру зерна, которая плотная и свободна от таких дефектов. Такая структурная целостность делает кованые детали значительно более прочными и надёжными.

| Свойство | Ковальная работа | Кастинг |

|---|---|---|

| Структура зёрен | Утончённая, выровненная и непрерывная структура зерна. | Случайная, ненаправленная, потенциально пористая. |

| Прочность | Высокая прочность на растяжение и усталостная прочность благодаря плотной структуре. | Ниже прочность; подвержена внутренним дефектам. |

| Прочность | Отличная стойкость к ударным нагрузкам, усталости и износу. | Более хрупкая и склонна к разрушению при высоких нагрузках. |

| Надежность | Высокая, с постоянными свойствами материала. | Переменная; эксплуатационные характеристики могут быть нарушены скрытыми дефектами. |

Хотя литье может обеспечить более низкую начальную стоимость для некоторых сложных конструкций, превосходные эксплуатационные характеристики и увеличенный срок службы кованых деталей зачастую приводят к снижению совокупной стоимости владения. Повышенная долговечность означает меньшее количество замен, меньше простоев и повышенную безопасность, что делает ковку более экономически выгодным выбором для критически важных применений в долгосрочной перспективе.

Распространенные процессы ковки и их применение

Термин «ковка» включает в себя несколько различных методов, каждый из которых подходит для разных размеров, форм компонентов и объемов производства. Понимание этих процессов помогает выбрать оптимальный метод для максимального повышения прочности в конкретном применении.

Ковка в открытых штампах: Этот процесс включает формирование заготовки между двумя плоскими или простыми штампами, которые не полностью охватывают металл. Материал подвергается ковке или прессованию, а заготовка перемещается между ударами для достижения требуемой формы. Ковка в открытых штампах отличается высокой гибкостью и идеально подходит для крупных деталей, таких как промышленные валы и кольца, а также для мелкосерийного изготовления по индивидуальным заказам.

Ковка в закрытых штампах: Также известный как штамповка в закрытых штампах, этот метод использует два штампа, содержащих точный рельеф конечной детали. Нагретая металлическая заготовка помещается в нижний штамп, а верхний штамп опускается, заставляя металл течь и заполнять полости штампов. Этот процесс отлично подходит для массового производства сложных деталей с высокой прочностью и жесткими допусками, таких как те, что используются в автомобильной и аэрокосмической промышленности. Для надежных и долговечных автомобильных компонентов ключевое значение имеют специализированные услуги. Например, некоторые компании специализируются на высококачественной сертифицированной горячей штамповке для автомобильной промышленности, охватывая весь процесс — от прототипирования до массового производства. Для тех, кто интересуется, Shaoyi Metal Technology предлагает передовые решения в области штамповки с собственным производством штампов, обеспечивающим точность и эффективность.

Ковка бесшовных прокатанных колец: Этот специализированный процесс используется для создания прочных бесшовных колец. Он начинается с заготовки в форме бублика, которая нагревается и вращается под давлением, в результате чего кольцо расширяется до требуемого диаметра и толщины стенки. Данный метод обеспечивает непрерывный поток зерна, что делает его идеальным для высокопроизводительных подшипников, шестерён и фланцев, применяемых в экстремальных условиях.

Часто задаваемые вопросы

1. Что делает ковка для улучшения металла?

Ковка улучшает металл путём измельчения его зернистой структуры на микроскопическом уровне. Процесс использует сжимающее усилие для уменьшения размера зёрен, выравнивания направления волокон по форме детали и устранения внутренних дефектов, таких как пористость. Это приводит к получению более плотного, прочного и долговечного материала с повышенной устойчивостью к усталости и ударным нагрузкам.

2. Делает ли ковка металл прочнее?

Да, ковка значительно повышает прочность металла. Процесс формирования металла под высоким давлением улучшает его зернистую структуру и делает его более плотным, что обеспечивает превосходную прочность на растяжение по сравнению с литыми или обработанными деталями. Выровненная структура зерна также обеспечивает направленную прочность, делая деталь исключительно прочной в зонах с высокой нагрузкой.

3. Как ковка улучшает механические свойства?

Ковка улучшает механические свойства за счет контролируемой пластической деформации. Это улучшает зернистую структуру, что увеличивает прочность, вязкость и пластичность. Также создается непрерывный поток зерна, повторяющий контуры детали, что резко повышает сопротивление усталости и способность выдерживать циклические нагрузки без разрушения.

4. Немедленно. Какие 4 типа ковки?

Хотя существует множество вариантов, четыре распространенных типа ковки включают штамповку в закрытых штампах (или ковку в закрытых инструментах), ковку в открытых штампах, холодную ковку и ковку бесшовных прокатных колец. Каждый метод подходит для различных применений, размеров компонентов и объемов производства — от крупных деталей по индивидуальному заказу до прецизионных компонентов высокого объема.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —