Определение износа штамповой оснастки: три диагностических вектора для отсутствия отказов

Краткое содержание

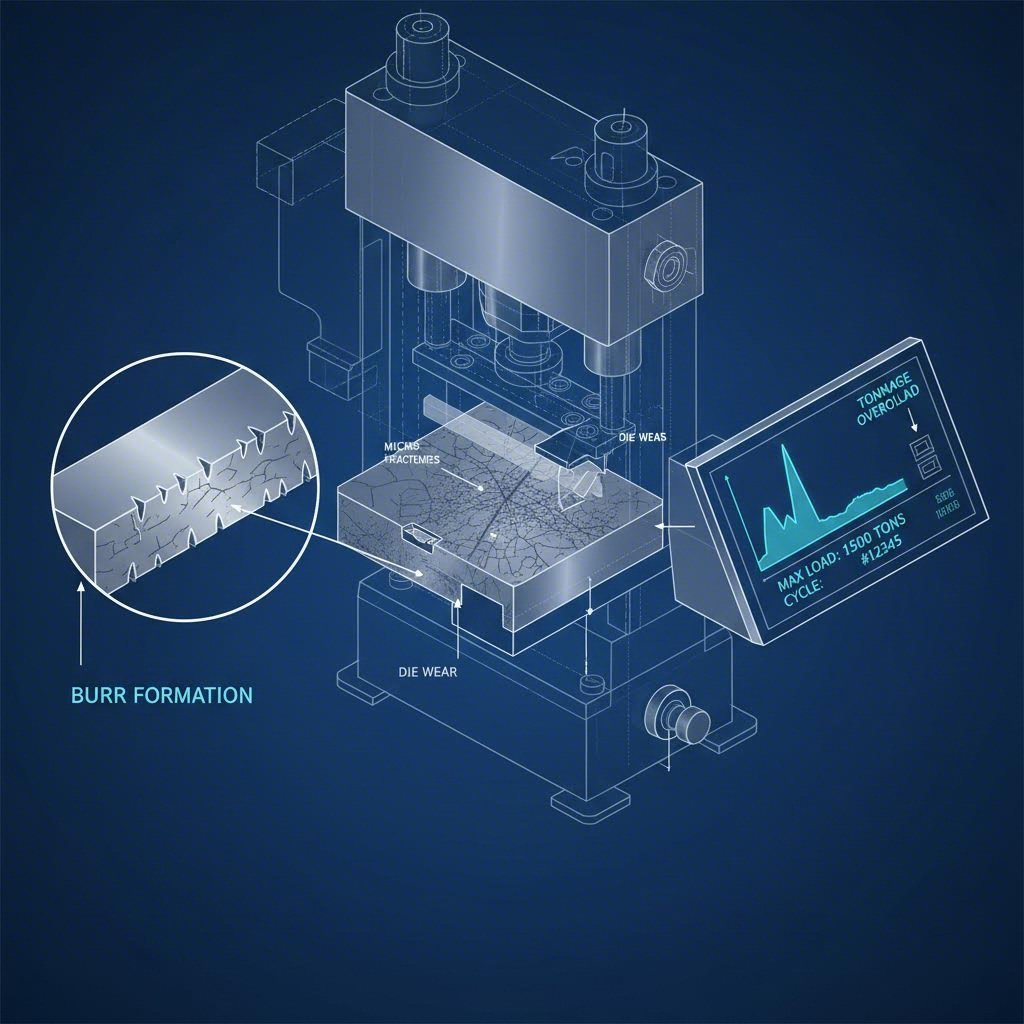

Для выявления износа штампов необходимо контролировать три ключевых вектора: штампуемую деталь, физические компоненты штампа и показатели работы пресса. Сразу настораживают следующие признаки: высота заусенца более 10% толщины материала (или >0,1 мм), неоднородная поверхность, указывающая на заедания (адгезионный износ), и необъяснимые скачки нагрузки на прессе. Своевременное обнаружение позволяет отличить постепенный абразивный износ, который можно устранить заточкой, от катастрофического адгезионного износа, требующего немедленной обработки поверхности или повышения качества материала. Внедрение процедуры «сохранения последней детали» и регулярные визуальные проверки предотвращают дорогостоящие поломки инструмента.

Физика отказов: типы износа штампов

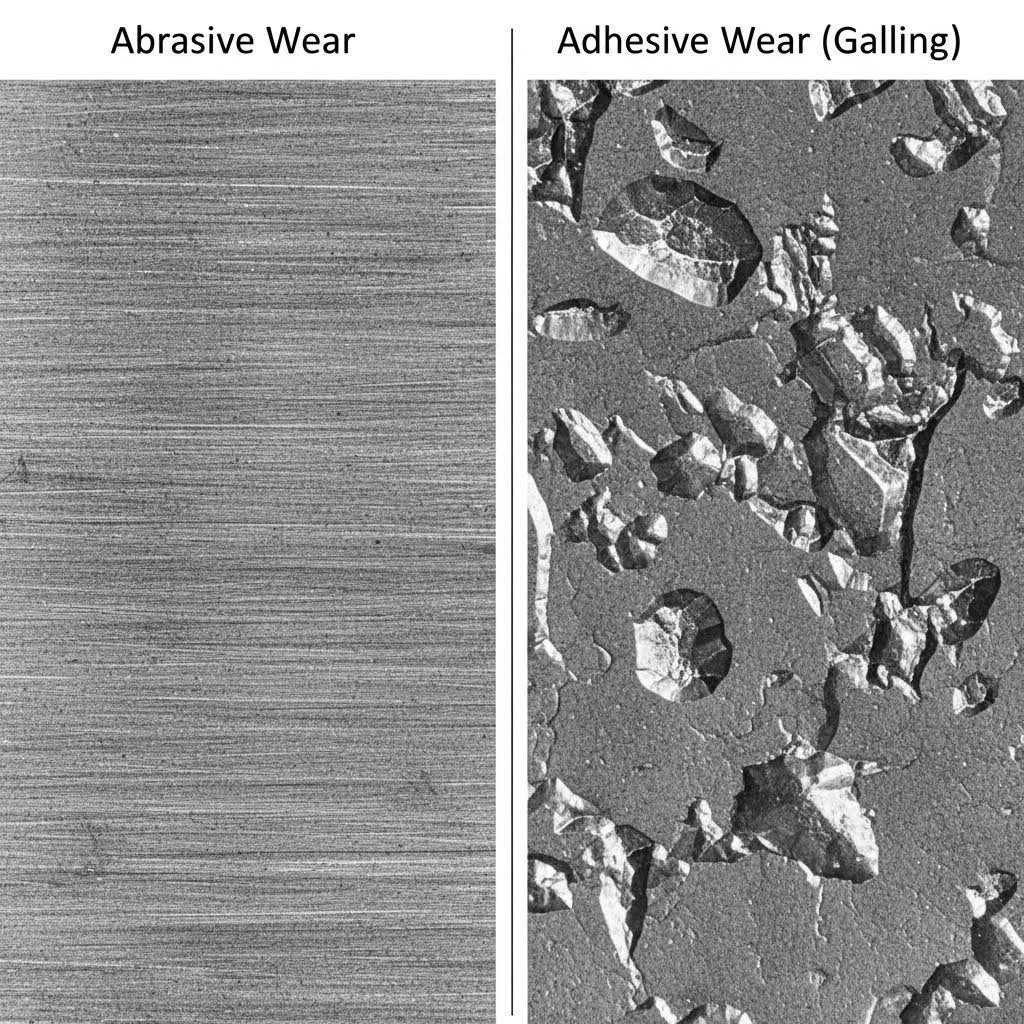

Прежде чем приступать к диагностике симптомов, необходимо понимать два основных механизма износа штамповочного инструмента: абразивный и адгезионный износ. Различие между ними имеет решающее значение, поскольку требует совершенно разных корректирующих действий.

Износ абразивного типа

Абразивный износ — это механическое удаление материала с поверхности матрицы, вызванное твёрдыми частицами или неровностями поверхности листового металла. Он действует подобно наждачной бумаге, постепенно разрушая режущие кромки и формирующие поверхности. Этот вид износа является предсказуемым и линейным.

- Механизм: Твёрдые карбиды в листовом металле или окалина царапают более мягкую матрицу штампа.

- Визуальные признаки: Равномерные царапины в направлении скольжения; затупление режущих кромок (скруглённые кромки вместо острых углов).

- Типичное последствие: Постепенная потеря размерной точности и медленное увеличение высоты заусенца.

Адгезионный износ (задир)

Адгезионный износ, часто называемый заеданием или холодной сваркой, является гораздо более разрушительным и непредсказуемым. Он возникает, когда смазочная пленка разрушается, позволяя прямому контакту металл-к-металлу между листом и инструментом.

- Механизм: Высокое локализованное давление и тепло вызывают микроскопическую приварку листового металла к поверхности матрицы. По мере перемещения детали эти сварные соединения срезаются, вырывая микроскопические кусочки инструментальной стали или оставляя отложения материала заготовки на матрице.

- Визуальные признаки: Выступающие комки материала на поверхности матрицы (заедание); глубокие царапины на детали, похожие на «следы задиров».

- Типичное последствие: Немедленный брак по качеству, катастрофическое повреждение инструмента (заклинивание) и разрыв детали.

| Особенность | Износ абразивного типа | Адгезионный износ (задир) |

|---|---|---|

| Причина | Твердые частицы/трение | Микросваривание/тепло трения |

| Прогрессия | Постепенный, предсказуемый | Внезапный, экспоненциальный |

| Визуальный признак | Задиры, тупые кромки | Передача/сборка материала |

| Фиксировать | Полировка/заточка | Нанесение покрытия (TiN/DLC)/обновление материала |

Диагностический сигнал 1: Проверка штампованной детали

Штампованная деталь является наиболее надежным показателем состояния штампа. Она служит своего рода «криминалистической записью» состояния инструмента во время хода. Операторы должны обращать внимание на три конкретные аномалии, указывающие на ухудшение состояния.

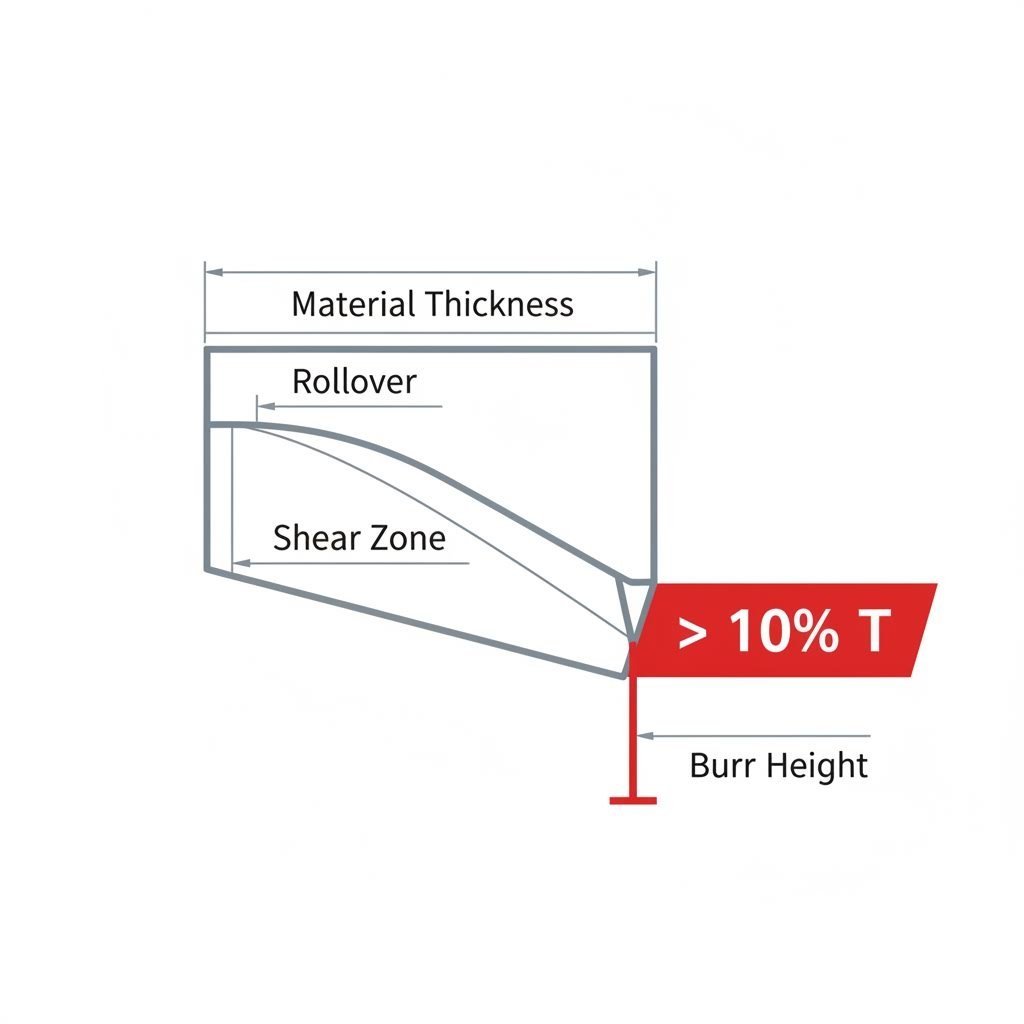

Анализ высоты заусенца

Острый штамп обеспечивает чистый излом с минимальным заусенцем. По мере того как режущая кромка закругляется из-за абразивного износа, пуансон начинает «вдавливать» материал вместо того, чтобы чисто срезать его. В отрасли обычно принято проводить техническое обслуживание штампов, когда высота заусенца превышает 10% толщины материала или абсолютное значение 0,05 мм–0,1 мм , в зависимости от требований к точности.

Протокол диагностики:

- Используйте микрометр или оптический измеритель для измерения высоты заусенца в одном и том же месте на последовательных деталях.

- Различайте закругление кромок (плавную кривую на стороне входа матрицы) и шлифовальные диски (острый выступ на стороне разрушения). Увеличение закругления указывает на износ пуансона; увеличение заусенца указывает на износ вставки матрицы.

Ухудшение качества поверхности

Изменения в отделке поверхности детали обычно указывают на задиры. Если у нормально гладкой стенки вытяжки внезапно появляются глубокие вертикальные царапины или «следы трения», вероятно, материал прилипает к полости матрицы. Это часто встречается при штамповке нержавеющей стали и алюминия, где материал обладает высокой склонностью к адгезии с инструментальной сталью.

Размерный дрейф

Если размеры отверстий начинают уменьшаться или положение пазов смещается, это часто указывает на значительный износ кромки или сколы. Когда на рабочей поверхности пуансона появляется скол, создается несбалансированная нагрузка, из-за чего пуансон слегка прогибается, что смещает расположение отверстия и изменяет геометрию зазора.

Диагностический сигнал 2: Осмотр компонентов матрицы

Когда деталь указывает на неисправность, следующим шагом является визуальный осмотр инструмента. Это требует открытия пресса и очистки поверхностей штампа для выявления тонких признаков деградации.

Термическая усталость (сетка термических трещин)

Термическая усталость проявляется в виде сети мелких трещин «паутинкой» на поверхности штампа. Она вызвана резкими температурными колебаниями — нагревом во время рабочего хода и быстрым охлаждением между ударами. Это особенно характерно для высокоскоростных операций или горячей штамповки.

- Риск: Эти микротрещины могут распространяться глубоко в структуру инструментальной стали, что может привести к катастрофическому разрушению.

- Выявление: Используйте красящий проникающий состав или просто протрите поверхность растворителем; растворитель испарится с поверхности, но останется внутри трещин, делая их видимыми.

Набивание (заедание)

Проверьте зоны с высоким трением, такие как вытяжные бортики и радиусы. Задиры проявляются в виде серебристых полос или отложений материала заготовки, приваренного к инструстальной поверхности. Даже отложение толщиной 10 микрон может изменить коэффициент трения достаточно, чтобы вызвать разрыв детали. Операторы часто используют медную марлю для протирки этих участков; мягкая медь цепляется за микроскопические выступы задира, которые невидимы невооружённым глазом.

Скол на кромке против закругления

Различайте скол (отсутствующие куски) и закругление (гладкий износ). Скол указывает на чрезмерную хрупкость инструстального материала или неправильную настройку пресса (вызывающую интерференцию пуансона и матрицы). Закругление является естественным следствием абразивного износа и просто означает, что инструст нуждается в заточке.

Диагностический сигнал 3: показатели процесса и звуковые признаки

Пресс сам по себе предоставляет информацию в реальном времени о состоянии штампа. Опытные операторы часто «слышат» проблему раньше, чем увидят её.

Всплески показаний тоннажного монитора

По мере затупления режущих кромок усилие, необходимое для разрушения металла, значительно увеличивается. Монитор тоннажа, показывающий постепенный рост (например, +5% за смену), указывает на нормальный абразивный износ. Однако резкий скачок часто сигнализирует о сколе пуансона или сильном задире.

Звуковые сигналы

Острый штамп издаёт чёткий «щелчок» при резке металла. По мере износа штампа этот звук меняется на глухой тяжёлый «хлопок» или «бах». Это происходит потому, что тупые кромки сжимают металл вместо того, чтобы чисто его резать, высвобождая энергию позже в ходе движения (обратный тоннаж).

Анализ смазки

Проверьте использованную смазку или нижнюю часть колодки штампа. Если масло изменило цвет или содержит видимые частицы металла (блестки), это указывает на сильный адгезионный износ, приводящий к образованию отложений. Эта «жидкая наждачная бумага» быстро ускорит выход инструмента из строя, если её не удалить.

Корректирующие действия: от диагностики к решению

После определения типа и места износа инженерам необходимо выбрать соответствующее решение. Выбор зависит от того, требуется ли быстрое устранение проблемы или долгосрочное улучшение процесса.

| Симптом | Вероятная причина | Срочное решение | Долгосрочные решения |

|---|---|---|---|

| Зазубрины > 0,1 мм | Абразивный износ (тупые кромки) | Заточить/прошлифовать инструмент | Перейти на порошковую сталь (например, CPM 10V) |

| Царапины на детали | Адгезионный износ (задир) | Полировать поверхность матрицы | Нанести покрытие TiAlN или DLC |

| Скол пуансона | Хрупкость/неправильное расположение | Заменить пуансон | Проверить выравнивание; использовать более прочную сталь (S7 вместо D2) |

Стратегические модернизации: Для устранения постоянного абразивного износа переход со стандартной инструментальной стали D2 на стали порошковой металлургии (PM) может увеличить срок службы на 500% благодаря более мелкому распределению карбидов. При адгезионном износе покрытия методом физического осаждения из паровой фазы (PVD), такие как титанокарбонитрид (TiCN), создают твердый, гладкий барьер, предотвращающий микросваривание.

Для автомобильных программ с высоким объемом производства, где долговечность и точность штампов критически важны, сотрудничество со специализированными производителями зачастую является наиболее эффективной профилактической стратегией. Компании, такие как Shaoyi Metal Technology используют протоколы, сертифицированные по IATF 16949, и прессовое оборудование мощностью до 600 тонн, чтобы обеспечить переход от прототипирования к массовому производству, гарантируя, что оснастка рассчитана на миллионы циклов без преждевременного износа.

Мастерство в обслуживании штампов

Эффективное обслуживание штампов заключается не в реагировании на сломанные инструменты, а в прогнозировании выхода из строя до того, как это повлияет на качество детали. Комплексный анализ данных от штампованной детали (заусенцы/поверхность), поверхности штампа (сетка термических трещин/набор материала) и пресса (усилие/звук) позволяет производителям перейти от ликвидации последствий к плановому техническому обслуживанию. Такой проактивный подход минимизирует простои, продлевает срок службы инструмента и обеспечивает стабильное качество при каждом ходе.

Часто задаваемые вопросы

1. Какова типичная допускаемая погрешность отверстий после штамповки перед необходимостью технического обслуживания?

Хотя конкретные допуски зависят от области применения, большинство прецизионных операций штамповки поддерживают допуски отверстий в пределах +/- 0,002 дюйма (+/- 0,05 мм) . Если измерения выходят за эти пределы или геометрия отверстия становится овальной, это указывает на значительный износ пуансона или его деформацию, требующую немедленной заточки или замены.

2. Каковы 7 шагов метода штамповки?

Семь распространённых процессов металлической штамповки включают Прессование (вырезание заготовки) Пробивка (пробивка отверстий), Рисунок (формирование чашеобразных форм), Сгибание (создание угловых форм), Воздушная гибка (осадку в матрицу без полного опускания до упора), Калибровку/обжим (штамповка с высокой точностью/оттиск), и Обрезка (удаление избыточного материала). Износ проявляется по-разному на каждом этапе: вытяжка вызывает больше заедания, а пробивка — больше абразивного износа кромок.

3. В чем разница между вырубкой и штамповкой?

Вырезание с помощью штампа обычно относится к резке более мягких материалов (бумага, ткань, резина) или тонких фольг с использованием стального штампа или роликового штампа, зачастую на прессе с плоской платформой. Штамповка — это процесс холодного формования с высоким усилием для металлов, использующий парные стальные штампы (пуансон и матрица) для вырезания, гибки или вытяжки листового металла в сложные 3D-формы. Износ штампов в процессе штамповки значительно более интенсивен из-за высокой прочности металлов на срез.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —