Освоение допусков для индивидуальных профилей: Практическое руководство

Освоение допусков для индивидуальных профилей: Практическое руководство

Краткое содержание

Указание допусков для индивидуальных профилей означает определение допустимого отклонения от номинальных размеров конструкции, чтобы обеспечить правильную посадку, функциональность и эксплуатационные характеристики. Этот важный процесс включает баланс между точностью и стоимостью производства. Основные аспекты: материал (алюминий против пластика), сложность профиля, толщина стенок, а также обращение к отраслевым стандартам, например, к стандартам The Aluminum Association.

Понимание основ допусков при экструзии

В любом производственном процессе невозможно каждый раз достичь идеальных размеров. Допуски при экструзии определяют допустимый диапазон отклонения размеров детали от заданных. Как отмечают эксперты по экструзии пластика, это критически важные параметры, определяющие допустимое отклонение от номинального проектного значения. Эти отклонения обычно выражаются как значение плюс-минус (например, ±0,01 дюйма) и имеют фундаментальное значение для контроля качества и функциональности деталей.

Правильно определённые допуски невозможно переоценить. Они напрямую влияют на три ключевые области: посадку, функциональность и стоимость. Для компонентов, которые должны собираться с другими деталями, допуски обеспечивают правильную посадку без перекосов или люфтов. С функциональной точки зрения они гарантируют, что деталь будет работать так, как задумано, при эксплуатационных нагрузках. Важно отметить, что допуски оказывают существенное влияние на стоимость: чрезмерно жёсткие допуски могут резко увеличить расходы на оснастку, замедлить темпы производства и привести к более высокому проценту брака. Напротив, грамотно спланированные допуски делают изготовление более быстрым и экономически выгодным.

Допуски, как правило, делятся на два типа: стандартные и точные. Стандартные допуски — это общепринятые в отрасли пределы, публикуемые такими организациями, как Ассоциация алюминиевой промышленности . Они служат экономичной базой для большинства общих применений и обеспечивают определённую степень согласованности между различными производителями. Точные или индивидуальные допуски представляют собой более строгие пределы, необходимые для деталей со сложными требованиями к сборке или применяемых в высокопроизводительных системах. Хотя они обеспечивают повышенную точность, для них требуются более совершенные инструменты и контроль процессов, что увеличивает общую стоимость.

Ключевые факторы, влияющие на допуски при экструзии

Допуски для индивидуальной экструзии не являются произвольными; они зависят от совокупности физических и механических факторов. Тщательное понимание этих переменных на этапе проектирования имеет решающее значение для создания пригодного к производству и экономически эффективного продукта.

Тип и свойства материала

Материал, который подвергается экструзии, является основным фактором контроля допусков. Разные материалы по-разному ведут себя при нагреве и давлении в процессе экструзии. Например, более мягкие алюминиевые сплавы, такие как 6063, как правило, легче поддаются экструзии и обеспечивают более точные допуски по сравнению с твёрдыми высокопрочными сплавами, такими как 6061. Аналогично, в случае пластиков материалы с высоким коэффициентом теплового расширения и усадки могут демонстрировать большее изменение размеров при охлаждении, что затрудняет поддержание точных допусков.

Сложность профиля

Геометрия экструдированного профиля играет важную роль. Простые, сплошные и симметричные формы легче всего контролировать. По мере увеличения сложности возрастает и трудность поддержания точных допусков. К особенностям, создающим трудности, относятся:

- Полые секции: Для них требуются более сложные матрицы и тщательный контроль потока материала для обеспечения равномерной толщины стенок.

- Асимметричные элементы: Неуравновешенные конструкции могут привести к неравномерному течению материала и искажению формы при охлаждении.

- Глубокие, узкие каналы: Эти особенности могут быть затруднительными для равномерного заполнения материалом.

- Острые углы: Идеально острые углы крайне сложно достичь; указание небольшого радиуса зачастую более практично и технологично.

Толщина стенки и однородность

Поддержание постоянной толщины стенок по всему профилю имеет жизненно важное значение. Значительные изменения толщины могут привести к тому, что различные участки профиля будут охлаждаться с разной скоростью. Такое неравномерное охлаждение является основной причиной внутренних напряжений, которые могут вызвать коробление, скручивание или прогиб конечной детали. На этапе проектирования стремление к одинаковой толщине стенок, когда это возможно, является ключевым принципом проектирования с учётом технологичности (DFM).

Конструкция матрицы и качество

Матрица для экструзии — это инструмент, формирующий материал, и его качество имеет первостепенное значение. Хорошо спроектированная матрица, изготовленная из высококачественной инструментальной стали опытным инструментальщиком, может компенсировать возможные проблемы с потоком материала и предсказать, как профиль может деформироваться при охлаждении. Точность матрицы напрямую определяет точность размеров и стабильность экструдированных деталей. Инвестиции в высококачественные инструменты являются основополагающими для достижения жестких и воспроизводимых допусков.

Практическое руководство по указанию допусков в вашем проекте

Преобразование теоретических знаний в практическую, четко определенную спецификацию — это последний шаг, гарантирующий соответствие вашей индивидуальной экструзии заданным требованиям. Следование структурированному процессу помогает ясно донести свои потребности до производителя и избежать дорогостоящих ошибок.

- Определите критические для функционирования размеры. Не все размеры детали одинаково важны. Проанализируйте свою конструкцию, чтобы определить, какие элементы критически важны для посадки, сборки или эксплуатационных характеристик. Четко обозначьте их на технических чертежах. Такой подход позволяет производителю применять более строгий контроль там, где это необходимо, и использовать более экономичные стандартные допуски в остальных местах.

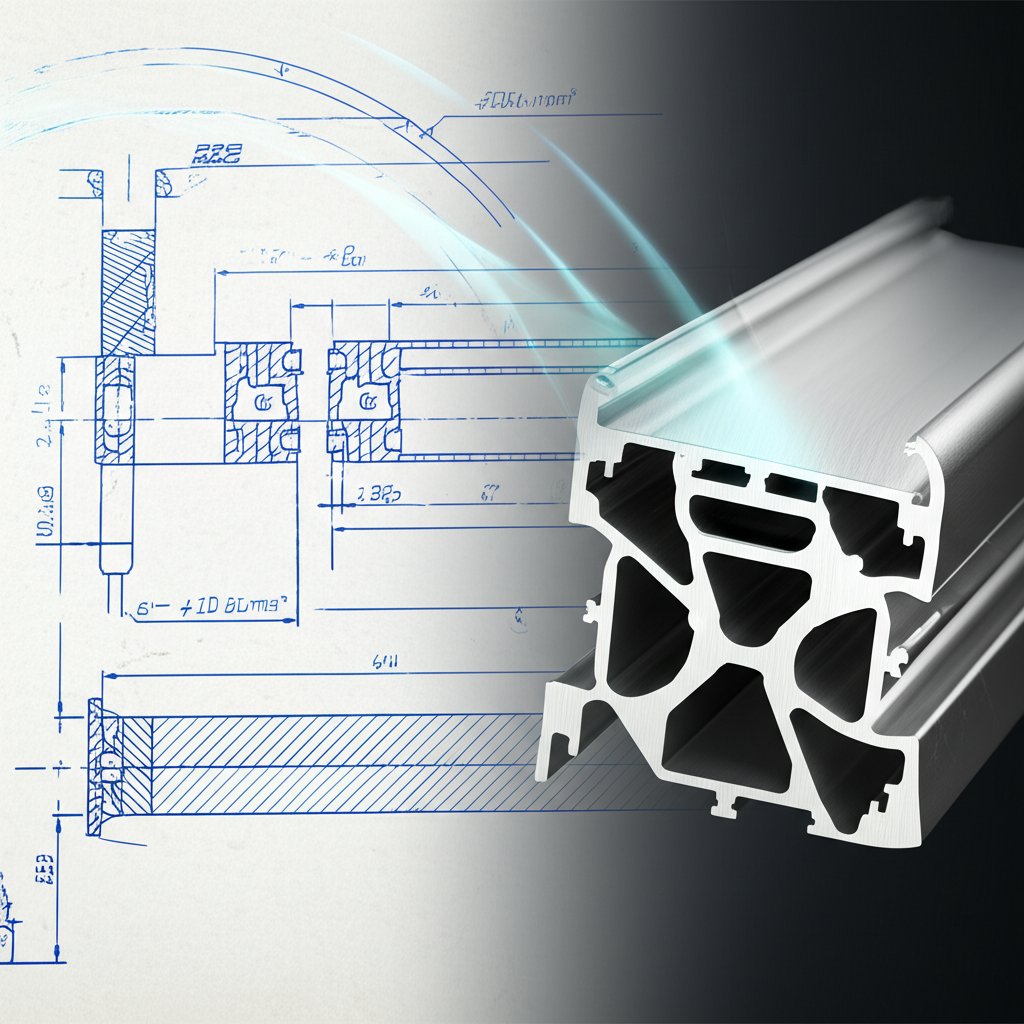

- Ознакомьтесь с таблицами отраслевых стандартов. Перед установкой собственных значений всегда начинайте со стандартов отрасли. Для алюминия основным справочником является Aluminum Standards and Data издание Ассоциации алюминиевой промышленности, на которое дается ссылка в Совет производителей алюминиевых профилей . Эти таблицы содержат установленные допуски на размеры, прямолинейность, перекос и другие геометрические параметры в зависимости от размера и формы профиля.

- Проведите анализ соотношения затрат и выгод. Для каждого критического размера оцените, достаточна ли стандартная допусковая величина. Если требуется более узкий допуск, имейте в виду, что это, вероятно, увеличит затраты. Цель состоит в том, чтобы указать максимально допустимый (самый широкий) допуск, при котором деталь по-прежнему будет правильно функционировать — такая практика позволяет избежать ненужных производственных расходов.

- Четко документируйте допуски на чертежах. Используйте стандартизированное обозначение для указания допусков на инженерных чертежах. Хотя распространено простое обозначение «плюс-минус» (±), для более сложных геометрических соотношений рекомендуется применять метод геометрического и размерного допуска (GD&T). GD&T — это символический язык, который обеспечивает более точное определение допустимых отклонений формы, ориентации и расположения элементов детали.

- Сотрудничайте со своим производителем. Вовлекайте вашего партнера по экструзии на раннем этапе проектирования. Опытный производитель экструзии может предоставить неоценимые рекомендации по возможности изготовления вашей конструкции и помочь вам определить реалистичные и экономически эффективные допуски. Для автомобильных проектов, требующих прецизионных компонентов, рассмотрите возможность сотрудничества с надежным партнером, таким как Shaoyi Metal Technology , который предлагает комплексный сервис «под одной крышей» — от быстрого прототипирования до полномасштабного производства в рамках строгой системы качества, сертифицированной по IATF 16949. Раннее сотрудничество предотвращает дорогостоящие переделки конструкции и задержки в производстве.

Ориентирование в отраслевых стандартах для алюминия и пластиков

Отраслевые стандарты обеспечивают общий язык между проектировщиками и производителями, гарантируя согласованность и качество. Однако экосистема стандартов значительно различается между алюминием и пластиками.

Стандарты алюминиевой экструзии

Алюминиевая промышленность хорошо регулируется благодаря комплексу стандартов, которые в основном управляются Алюминиевой ассоциацией. Эти стандарты, подробно описанные в документах, доступных от MK Metal , охватывают широкий спектр геометрических и размерных характеристик. Общение с вашим поставщиком на языке этих стандартных допусков является ключом к эффективному процессу. Некоторые из наиболее распространённых типов допусков включают:

| Тип допуска | Описание |

|---|---|

| Поперечное сечение | Контролирует допустимое отклонение размеров профиля, таких как высота, ширина и толщина стенки. |

| Прямая | Измеряет максимальное допустимое отклонение от идеально прямой линии вдоль длины экструзии. |

| Крутить | Определяет допустимый поворот профиля вокруг его продольной оси, часто измеряется в градусах на фут. |

| Плоскостность | Применяется к плоским поверхностям и измеряет их отклонение от идеальной плоскости. |

| Угловая ошибка | Контролирует допустимое отклонение угла между двумя поверхностями, обеспечивая, чтобы угол 90° находился в заданном диапазоне (например, 90° ±1°). |

Допуски при пластиковой экструзии

В отличие от алюминия, в индустрии экструзии пластика отсутствует единый набор стандартов допусков, принятый повсеместно. Допуски для пластмасс в значительной степени зависят от конкретного материала, сложности профиля и внутренних возможностей производителя. Разные пластики обладают уникальными свойствами, такими как коэффициент теплового расширения и усадки, которые сильно влияют на размерную стабильность. Поэтому крайне важно тесно сотрудничать с вашим производителем пластиковых экструзий, чтобы определить достижимые допуски для вашего конкретного применения и выбора материала. Как правило, необходимы прототипирование и пробные запуски для подтверждения допусков перед переходом к полномасштабному производству.

Часто задаваемые вопросы

1. Как вы указываете допуски?

Допуски указываются на инженерных и технических чертежах. Обычно это делается с помощью символа плюс-минус (±) рядом с размером (например, 1,500" ±0,010"). Для более сложных требований, касающихся формы или положения элемента, используются символы геометрических размеров и допусков (GD&T) в соответствии со стандартами, такими как ASME Y14.5.

2. Какой допуск у экструзии материала?

Единого допуска для экструзии материала не существует, поскольку он сильно варьируется. Факторы включают материал (алюминий, ПВХ, АБС), размер и сложность профиля, а также качество оснастки. Для алюминия стандартные размерные допуски могут составлять от ±0,008" для малых элементов до более чем ±0,100" для очень крупных профилей. Допуски при экструзии пластика зачастую более широкие из-за теплового расширения. Всегда сверяйтесь с отраслевыми стандартами или вашим производителем для получения конкретных диапазонов.

3. Как определить пределы допусков?

Пределы допусков определяются на основе функциональных требований к детали. Процесс включает выявление размеров, критически важных для посадки и работы детали, проведение анализа затрат и выгод во избежание чрезмерного сужения допусков, а также понимание возможностей производственного процесса. Пределы должны быть максимально допустимыми, при этом обеспечивающими работоспособность детали в соответствии с ее назначением.

4. Как правильно выбрать допуски?

Выбор правильных допусков предполагает выполнение нескольких этапов. Во-первых, необходимо определить критические элементы вашей конструкции. Во-вторых, следует обратиться к отраслевым таблицам стандартных допусков в качестве базового ориентира. В-третьих, нужно установить, требуют ли какие-либо элементы более жестких, индивидуальных допусков по соображениям производительности. И, наконец, что наиболее важно, необходимо взаимодействовать с выбранным вами производителем экструзии, чтобы подтвердить достижимость и экономическую целесообразность указанных вами допусков в рамках их технологического процесса.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —