Почему штампованные стальные рычаги ухудшают управляемость автомобилем

Краткое содержание

Рычаги управления из штампованной стали являются распространённым и экономичным компонентом заводской сборки, который может негативно влиять на управляемость вашего транспортного средства. Их основной недостаток — склонность к флекс при боковых нагрузках или ускорении. Эта гибкость изменяет геометрию подвески, что приводит к неточному рулевому управлению, снижению устойчивости и менее тесной связи с дорогой. По сравнению с альтернативами, такими как трубчатые или кованые рычаги, они также тяжелее и более подвержены коррозии.

Что такое рычаги управления из штампованной стали?: плюсы и минусы

Рычаг подвески является важным элементом подвески вашего автомобиля, соединяющим шасси с ступицей колеса и обеспечивающим плавное вертикальное движение колес. Рычаги подвески из штампованной стали — наиболее распространённый тип, используемый в стандартных легковых автомобилях. Они изготавливаются путём прессования или штамповки стальных листов в форму «U» или каналообразную, что представляет собой высокоэффективный метод для массового производства. Этот процесс делает их экономически выгодным выбором для производителей оригинального оборудования (OEM).

Технологический процесс играет ключевую роль как в их широком распространении, так и в ограничениях производительности. Хотя такие рычаги эффективны для повседневной эксплуатации, конструкция с открытым профилем не обладает такой же структурной жёсткостью, как другие решения. Для автопроизводителей, которым требуются высокоточные компоненты в больших объёмах, незаменимы специализированные компании. Например, Shaoyi (Ningbo) Metal Technology Co., Ltd. предоставляет комплексные решения по металлическому штампованию — от прототипирования до массового производства, обеспечивая соответствие компонентов строгим автомобильным стандартам, таким как IATF 16949.

Для среднестатистического водителя рычаги из штампованной стали, как правило, вполне достаточны. Они исправно выполняют свои функции в обычных условиях повседневной езды. Однако, когда приоритетом является высокая производительность, их конструктивные компромиссы становятся гораздо более очевидными. Важно взвесить их преимущества и недостатки.

Плюсы:

- Экономически эффективная: Их простой производственный процесс делает их недорогими в изготовлении и замене.

- Широкая доступность: Будучи стандартом OEM на протяжении десятилетий, их легко найти для большинства транспортных средств.

Минусы:

- Склонны к деформации: Открытая форма в виде буквы «U» может изгибаться или скручиваться под высокой нагрузкой, что негативно сказывается на управляемости.

- Неподрессоренная масса: Хотя они не всегда тяжелее трубчатых рычагов, их масса увеличивает неподрессоренную массу, не обеспечивая при этом жесткости, присущей тюнинговым конструкциям, что может замедлять реакцию подвески.

- Подвержены коррозии: В условиях повышенной влажности или при эксплуатации в регионах с использованием соли на дорогах штампованная сталь может подвергаться коррозии, что со временем потенциально может нарушить её структурную целостность. Согласно GMT Rubber , эта склонность к ржавчине является ключевым недостатком.

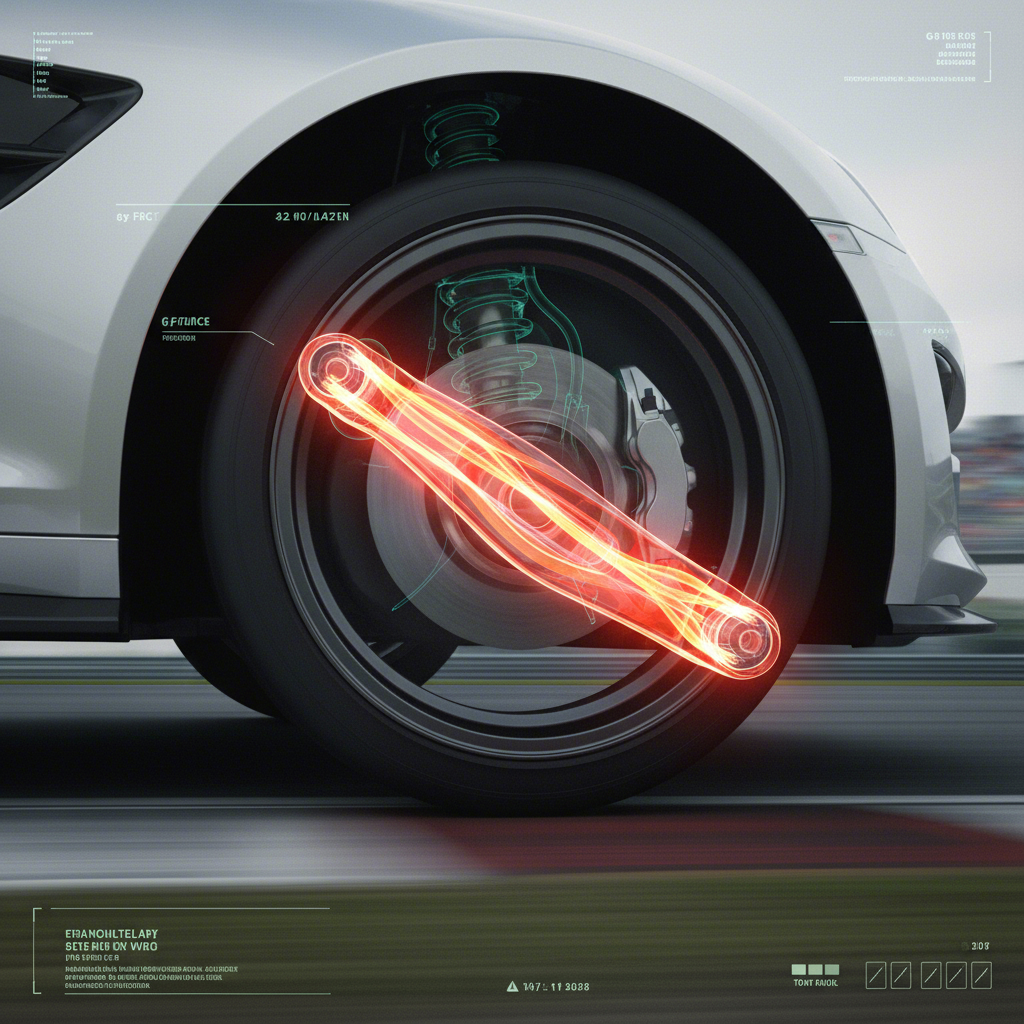

Критический недостаток: как деформация ухудшает управляемость

Наиболее существенное влияние штампованных стальных рычагов на управляемость проявляется через флекс . Когда автомобиль входит в поворот, боковые силы нагружают подвеску. Аналогично, при интенсивном ускорении или торможении на эти компоненты оказывается значительное напряжение. Жесткий рычаг сохраняет свою форму, удерживая пятно контакта шины ровно на дороге и сохраняя заданную геометрию подвески. Штампованные стальные рычаги из-за своей конструкции с открытым профилем зачастую не могут обеспечить такую жесткость.

Эта деформация — не просто незначительная проблема; она напрямую приводит к ощутимой потере производительности и обратной связи. По мере того как рычаг скручивается, происходят непреднамеренные изменения критических углов установки колес, таких как развал и продольный наклон оси поворота. Это может привести к:

- Неопределённому или неточному рулевому управлению: Когда рычаги подвески гнутся, возникает задержка и отсутствует прямая связь между вашими действиями с рулевым управлением и реакцией автомобиля. Это ощущение часто описывают как «разболтанное» или «непредсказуемое».

- Снижение сцепления при прохождении поворотов: Прогиб может изменить угол шины относительно дороги (угол развала), уменьшая площадь пятна контакта и приводя к потере сцепления при интенсивном прохождении поворотов.

- Нестабильность при ускорении: В более мощных транспортных средствах такой прогиб может способствовать таким проблемам, как подскакивание колеса, когда шина быстро теряет и восстанавливает сцепление во время разгона.

Напротив, трубчатые рычаги подвески, предназначенные для спортивного вождения, конструируются с максимальной жёсткостью. Как указано в руководстве QA1 , замена на трубчатые рычаги значительно снижает прогиб, что позволяет подвеске быстрее реагировать и сохранять правильную геометрию. Это обеспечивает надёжное прижатие шин к дороге, делая вождение более стабильным, отзывчивым и внушающим уверенность, особенно при активной езде или на треке.

Штампованная сталь против альтернатив: детальный анализ производительности

Хотя рычаги из штампованной стали являются базовыми, существует несколько альтернатив, которые обеспечивают значительное улучшение по показателям прочности, веса и производительности. Каждый тип подходит для различных применений — от повседневной езды до гоночных автомобилей. Понимание их различий имеет ключевое значение при выборе решения для вашего автомобиля. Основные альтернативы — это трубчатая сталь, кованая сталь и литой алюминий.

Рычаги из трубчатой стали — популярный вариант тюнинга для повышения производительности, изготавливаются из сваренных стальных труб, что обеспечивает высокую прочность, легкость и жесткость компонента. Кованые рычаги производятся путем прессования нагретого металла в матрице, что обеспечивает исключительную прочность и сопротивление усталости, делая их идеальными для применения в условиях высоких нагрузок. Рычаги из литого алюминия обеспечивают баланс прочности и низкого веса, а также обладают отличной коррозионной стойкостью.

Ниже приведено сравнение этих материалов:

| Тип рычага подвески | Ключевая характеристика | Основная польза | Основной недостаток | Идеальный случай использования |

|---|---|---|---|---|

| Штампованная сталь | Штампованная U-образная форма | Низкая стоимость | Склонна к деформации, подвержена коррозии | Стандартная замена OEM, для повседневных поездок |

| Трубчатая сталь | Сварная трубчатая конструкция | Высокая жесткость, улучшенная геометрия | Выше по стоимости, чем штампованные | Уличная производительность, тюнинг классических автомобилей, гонки |

| Кованая сталь/алюминий | Формуется под экстремальным давлением | Превосходная прочность и долговечность | Часто самые тяжелые (сталь) или самые дорогие (алюминий) | Внедорожники, тяжелые грузовики, высокопроизводительные автомобили премиум-класса |

| Литой алюминий | Формуется из жидкого алюминия | Легкий, коррозионностойкий | Менее устойчив к ударам, чем сталь | Современные спортивные автомобили, снижение неподрессоренной массы |

При выборе рычагов подвески важно учитывать тип вашего автомобиля и манеру вождения. Как указано в руководстве от TSY Auto , у водителя, использующего автомобиль для повседневных поездок, совершенно другие потребности, чем у владельца спортивного автомобиля или внедорожника. Для многих энтузиастов, стремящихся улучшить управляемость, трубчатые рычаги обеспечивают оптимальное сочетание повышения производительности и стоимости.

Бюджетное улучшение производительности: как усилить штампованные стальные рычаги

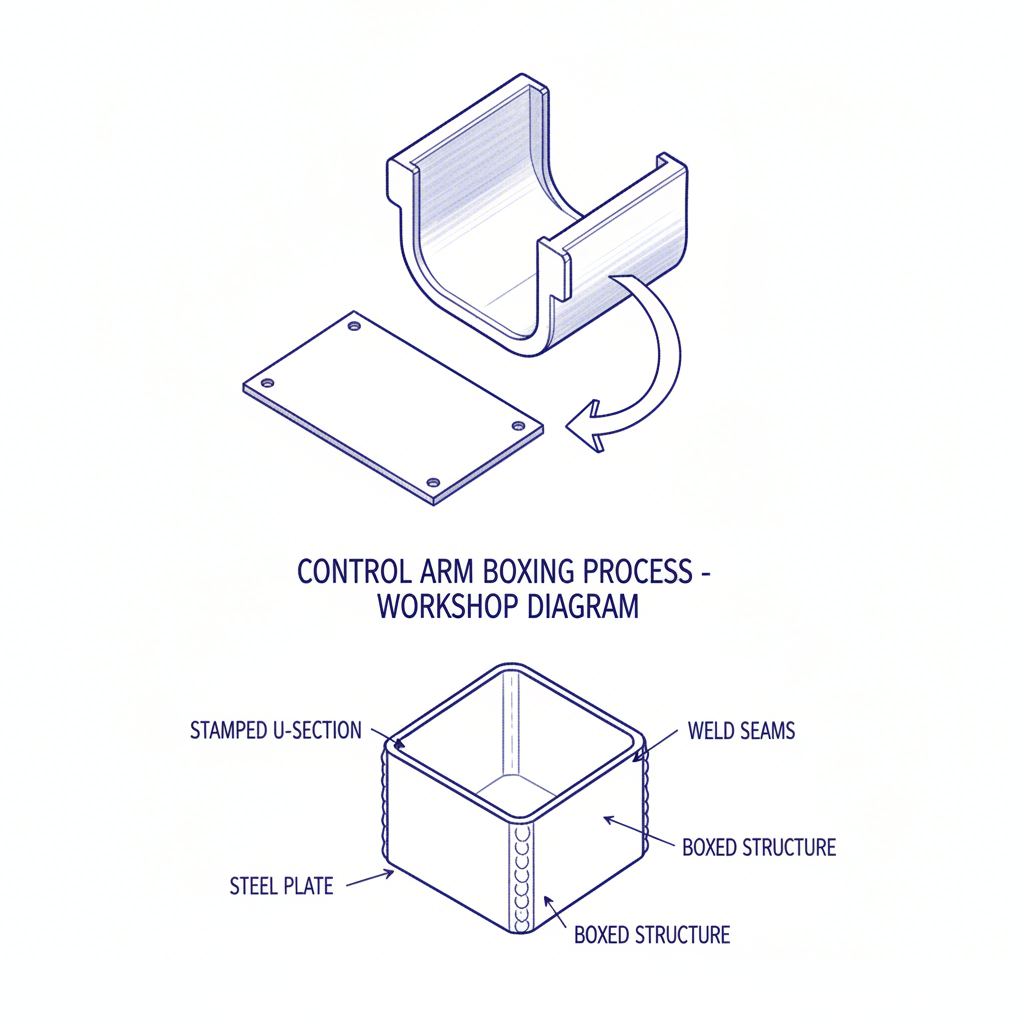

Для энтузиастов с ограниченным бюджетом, обладающих навыками сварки, существует проверенный метод повышения жесткости штампованных стальных рычагов заводской конструкции без их замены: бокс . Эта процедура заключается в приваривании стальной пластины к открытой стороне каналов в форме буквы «U», фактически превращая рычаг подвески в полностью закрытый коробчатый профиль. Такая модификация значительно увеличивает прочность и сопротивление скручиванию и деформации.

Метод, подробно описанный Speedway Motors , уже десятилетия используется энтузиастами тюнинга для повышения производительности штатных деталей. Хотя это и добавляет немного веса, увеличение жесткости обеспечивает заметное улучшение управляемости, что делает такую модернизацию очень экономически эффективной. Однако установка не является простой операцией «просто прикрепить болтами»; она требует сварки, а также инструментов и соответствующих навыков в области металлообработки.

Общий процесс включает следующие шаги:

- Создание шаблона: Используйте картон, чтобы обвести форму открытого участка рычага подвески, отметив места отверстий, необходимых для компонентов, таких как тяги стабилизатора.

- Вырезание стальной пластины: Перенесите шаблон на лист стали (обычно используется сталь толщиной 16 калибра) и вырежьте заготовку по форме. Просверлите все необходимые монтажные отверстия.

- Подготовка к сварке: Тщательно очистите рычаг подвески и новую пластину, чтобы обеспечить прочность сварного шва.

- Прихватка и сварка: Выполните прихваточные сварные швы, чтобы зафиксировать пластину в нужном положении. Затем используйте метод прерывистой сварки — короткие сварные швы с промежутками — чтобы надежно закрепить пластину, контролируя при этом нагрев, чтобы не вызвать деформацию рычага.

После завершения изготовления и покраски рычаг подвески в коробчатом корпусе обеспечивает значительную часть жёсткости трубчатого рычага, но по значительно более низкой цене. Это отличное решение «сделай сам» для тех, кто хочет максимально улучшить характеристики штатных компонентов подвески.

Часто задаваемые вопросы

1. Влияют ли рычаги подвески на управляемость?

Безусловно. Рычаги подвески являются ключевой частью системы подвески, которая определяет движение колёс и их сцепление с дорогой. Изношенные или гибкие рычаги могут вызывать вибрации рулевого управления, плохую устойчивость и непредсказуемое поведение автомобиля на дороге. Замена на более жёсткие рычаги — один из самых эффективных способов улучшить отзывчивость и устойчивость автомобиля при управлении.

2. В чем разница между штампованными и коваными рычагами подвески?

Основное различие заключается в способе производства и получаемой прочности. Рычаги подвески, изготовленные штамповкой, производятся путем прессования листа стали в форму «U», что является экономически выгодным, но склонно к деформации. Рычаги подвески, изготовленные ковкой, создаются путем нагрева металла и его сжатия в матрице под экстремальным давлением. Этот процесс выравнивает внутреннюю зернистую структуру металла, в результате чего получается компонент, значительно более прочный, плотный и устойчивый к напряжениям и усталости, что делает его предпочтительным для высокопроизводительных или тяжелых условий эксплуатации.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —