Как штампованные стальные рычаги подвески влияют на расход топлива

Краткое содержание

Рычаги подвески из штампованной стали, как правило, оказывают негативное влияние на топливную эффективность, поскольку они тяжелее альтернатив, таких как литой алюминий. Снижение общей массы транспортного средства является ключевой стратегией повышения пробега на одном галлоне топлива (MPG), что делает более лёгкие компоненты важным фактором. Выбор между сталью и алюминием предполагает прямой компромисс: сталь обеспечивает более низкую стоимость и высокую прочность, тогда как алюминий позволяет значительно снизить вес, улучшая расход топлива и управляемость, но по более высокой цене.

Основной принцип: как масса транспортного средства влияет на расход топлива

В центре обсуждения рычагов подвески и топливной эффективности лежит фундаментальное понятие автомобильной инженерии: облегчение конструкции. Эта стратегия предполагает снижение общей массы транспортного средства для уменьшения энергии, необходимой для разгона и поддержания скорости, что напрямую приводит к улучшению топливной экономичности. Согласно Union of Concerned Scientists , этот принцип является основополагающим для соответствия современным стандартам эффективности. Согласно классической физике, меньшая масса требует меньшего усилия для движения, что приводит к снижению выбросов парниковых газов и увеличению пробега на единицу топлива.

Этот принцип напрямую применяется к каждому компоненту, включая элементы системы подвески. Рычаги подвески, которые соединяют шасси автомобиля с ступицей колеса, являются важной частью так называемой "неразделённой массы". Под этим понимается вес всех компонентов, не поддерживаемых пружинами подвески (шины, колёса, тормоза и рычаги подвески). Снижение неразделённой массы особенно выгодно, поскольку оно способствует не только общему уменьшению веса, но и улучшает управляемость и плавность хода. Более лёгкие компоненты позволяют подвеске быстрее реагировать на неровности дороги, обеспечивая лучший контакт шин с поверхностью и тем самым повышая устойчивость и сцепление.

Хотя такие факторы, как аэродинамика и технологии двигателя, играют огромную роль, вес компонентов — это ощутимый параметр, на который могут повлиять как инженеры, так и владельцы автомобилей. Эксперты оценивают, что при каждом удалении 220 фунтов веса с транспортного средства возможно улучшение топливной эффективности на 3–5%. Поэтому при выборе запасных частей, таких как рычаги подвески, материал и соответствующий ему вес становятся важными критериями для всех, кто стремится оптимизировать производительность автомобиля и эксплуатационные расходы.

Штампованные стальные и алюминиевые рычаги подвески: подробное сравнение

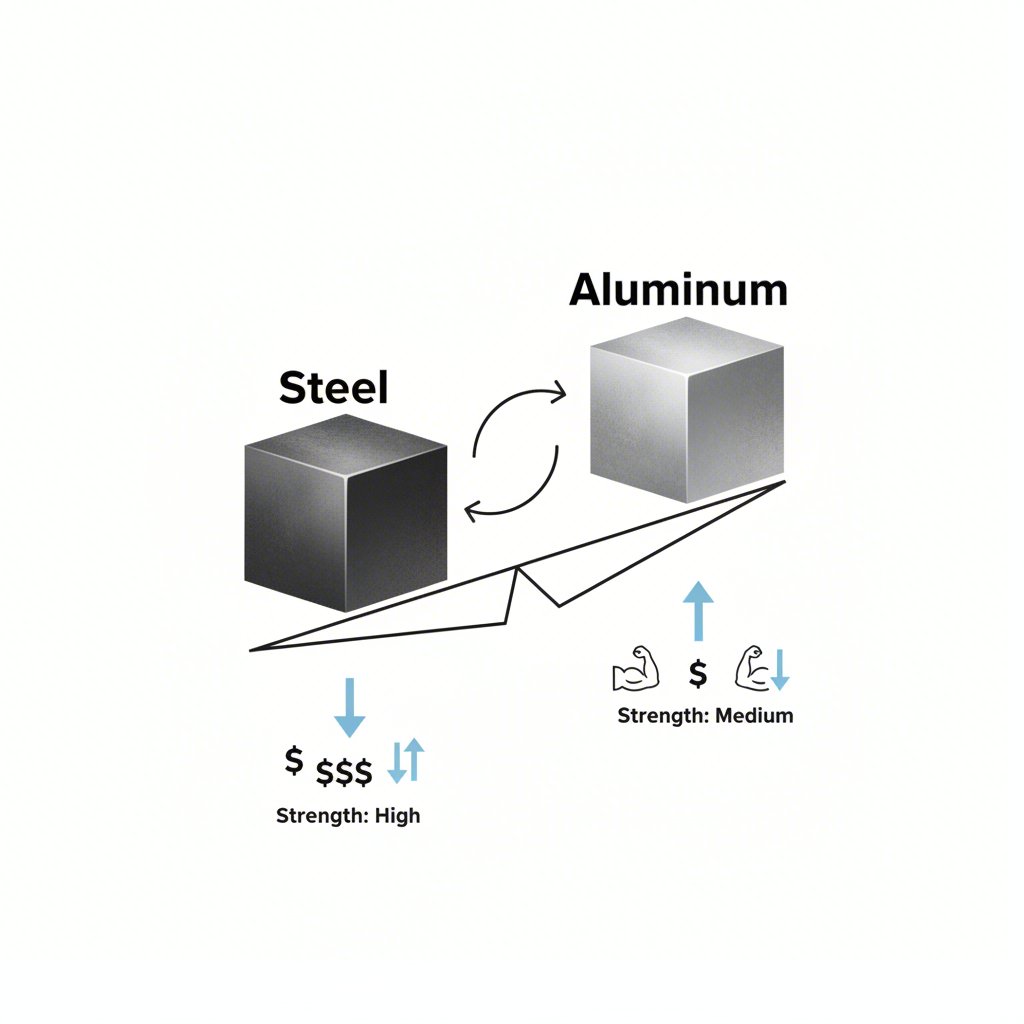

При оценке рычагов подвески наиболее распространёнными материалами являются штампованная сталь и литой алюминий, каждый из которых обладает определённым набором характеристик. Выбор между ними зачастую сводится к балансу между стоимостью, долговечностью и целями производительности, особенно в отношении топливной эффективности. Штампованная сталь уже давно является традиционным выбором для многих производителей благодаря своей прочности и низкой стоимости производства, что делает её надёжным и экономичным вариантом. Однако её основным недостатком является вес.

Напротив, алюминиевые рычаги подвески становятся всё более популярными, особенно в спортивных и новых автомобилях, где приоритетом является эффективность. Как отмечено в сравнении Metrix Premium Parts , алюминий значительно легче стали. Снижение веса уменьшает неподрессоренную массу транспортного средства, что приводит к улучшению отзывчивости подвески, лучшей управляемости и, что наиболее важно, повышению топливной экономичности. Алюминий также обладает естественной коррозионной стойкостью — значительным преимуществом по сравнению со сталью, которая может подвергаться ржавчине во влажном климате, если не покрыта должным образом.

Однако эти преимущества имеют свою цену. Алюминий, как правило, дороже стали как по стоимости сырья, так и по затратам на производство. В то время как сталь известна своей прочностью и способностью выдерживать сильные удары, что делает её подходящей для грузовиков и тяжёлых условий эксплуатации, алюминий может быть более уязвим при экстремальных нагрузках. Выбор в конечном итоге зависит от ваших конкретных потребностей: сталь — для экономичности и высокой прочности, алюминий — для лёгкости, производительности и повышения эффективности.

Для упрощения процесса принятия решения ниже приведено прямое сравнение ключевых характеристик каждого материала:

| Особенность | Штампованная сталь | Литой алюминий |

|---|---|---|

| Вес | Более тяжелый, что может негативно сказаться на расходе топлива. | Значительно легче, что улучшает расход топлива и управляемость. |

| Расходы | Как правило, дешевле и более экономически выгоден. | Более высокая стоимость материалов и производства. |

| Прочность и долговечность | Очень прочный и долговечный, подходит для интенсивного использования. | Прочный, но может быть более подвержен повреждениям при сильных ударах. |

| Стойкость к коррозии | Подвержен коррозии, если защитные покрытия повреждены. | Естественная устойчивость к коррозии. |

| Влияние на управляемость | Больший вес может привести к менее четкой управляемости. | Уменьшение неподрессоренной массы улучшает сцепление и прохождение поворотов. |

За пределами материала: роль производственного процесса в эксплуатационных характеристиках

Хотя выбор между сталью и алюминием имеет решающее значение, производственный процесс — штамповка, литье или ковка — добавляет еще один уровень сложности и оказывает существенное влияние на конечные эксплуатационные характеристики рычага подвески. Понимание этих методов ключевое для оценки инженерных компромиссов, которые делают автопроизводители и производители запчастей. Каждая техника придаёт конечному продукту различные свойства, влияя на всё — от соотношения прочности к весу до стоимости.

Наиболее распространёнными методами являются:

- Штамповка: Этот процесс включает формовку металлических листов с использованием матрицы. Рычаги подвески из штампованной стали экономически выгодны при массовом производстве, поэтому они широко используются во многих легковых автомобилях. Хотя традиционно они ассоциировались с большим весом, современные достижения в области высокопрочных стальных сплавов позволили производить более лёгкие и прочные штампованные детали, чем когда-либо ранее.

- Литье: В этом методе расплавленный металл (например, алюминий или железо) заливается в форму. Литье позволяет получать более сложные формы, которые можно оптимизировать по прочности, минимизируя при этом расход материала и вес. Рычаги из литого алюминия — популярный вариант с небольшим весом.

- Ковка: Ковка предполагает формирование металла с помощью локальных сжимающих усилий. Этот процесс выравнивает внутреннюю зернистую структуру металла, в результате чего детали обладают повышенной прочностью и сопротивлением усталости по сравнению с штампованными или литыми аналогами. Кованые алюминиевые рычаги часто используются в высокопроизводительных транспортных средствах, где первостепенное значение имеют прочность и малый вес.

Интересно, что, хотя штампованный стальной лист часто считается более тяжелым вариантом, он остается важной частью современных стратегий облегчения конструкции. Производители автомобилей постоянно испытывают давление в связи с необходимостью соответствовать более строгим нормативам по выбросам, а передовые методы штамповки с использованием высокопрочных низколегированных (HSLA) сталей позволяют им создавать компоненты, которые одновременно прочные и удивительно легкие, при этом сохраняя контроль над затратами. Для автопроизводителей достижение баланса между точностью, качеством и экономической эффективностью имеет решающее значение. Компании, специализирующиеся в этой области, такие как Shaoyi (Ningbo) Metal Technology Co., Ltd. , предоставляют передовые решения для металлической штамповки, необходимые для производства этих сложных высокопроизводительных компонентов — от первоначальных прототипов до полноценного массового производства.

В конечном итоге эксплуатационные характеристики детали зависят от её материала и способа изготовления. Рычаг из кованого алюминия будет иметь другие свойства, чем литой алюминиевый, так же как современный штампованный рычаг из высокопрочной стали может превосходить более старые и простые конструкции. При выборе запасных частей рекомендуется учитывать оба фактора, чтобы обеспечить требуемые эксплуатационные характеристики.

Часто задаваемые вопросы

1. Какой материал наилучший для рычагов подвески?

Нельзя выделить один единственный «наилучший» материал, поскольку оптимальный выбор зависит от ваших приоритетов. Если вы стремитесь к максимальной производительности, улучшенной управляемости и повышению топливной эффективности, предпочтительным вариантом зачастую становится легкий литой алюминий, как отмечается в руководствах таких ритейлеров, как Perform-Ex Auto . Однако, если для вас в приоритете долговечность, невысокая первоначальная стоимость и прочность при интенсивных нагрузках, штампованные или литые стальные детали по-прежнему остаются отличным и надёжным выбором.

2. В чем разница между штампованными и коваными рычагами подвески?

Основное различие заключается в производственном процессе и получаемой прочности. Рычаги подвески, изготовленные штамповкой, производятся путем прессования стального листа в нужную форму, что является экономически эффективным методом для массового производства. Рычаги подвески, изготовленные ковкой, создаются путем нагревания металла и его сжатия в матрице. Процесс ковки выравнивает внутреннюю зернистую структуру металла по форме детали, в результате чего получается компонент, значительно более прочный и устойчивый к усталости, чем деталь, изготовленная штамповкой или даже литьем.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —