Как ковка обеспечивает превосходную усталостную прочность металла

Краткое содержание

Ковка значительно повышает усталостную прочность металлических деталей за счёт кардинального изменения их внутренней структуры. Процесс использует огромное давление для улучшения и выравнивания зернистой структуры металла, создавая непрерывный поток зёрен, который повторяет форму детали. Это устраняет внутренние дефекты, такие как пористость и пустоты, в результате чего получается более плотная, прочная и долговечная деталь, способная намного лучше выдерживать циклические нагрузки по сравнению с деталями, изготовленными литьём или механической обработкой.

Основной механизм: как ковка улучшает внутреннюю структуру металла

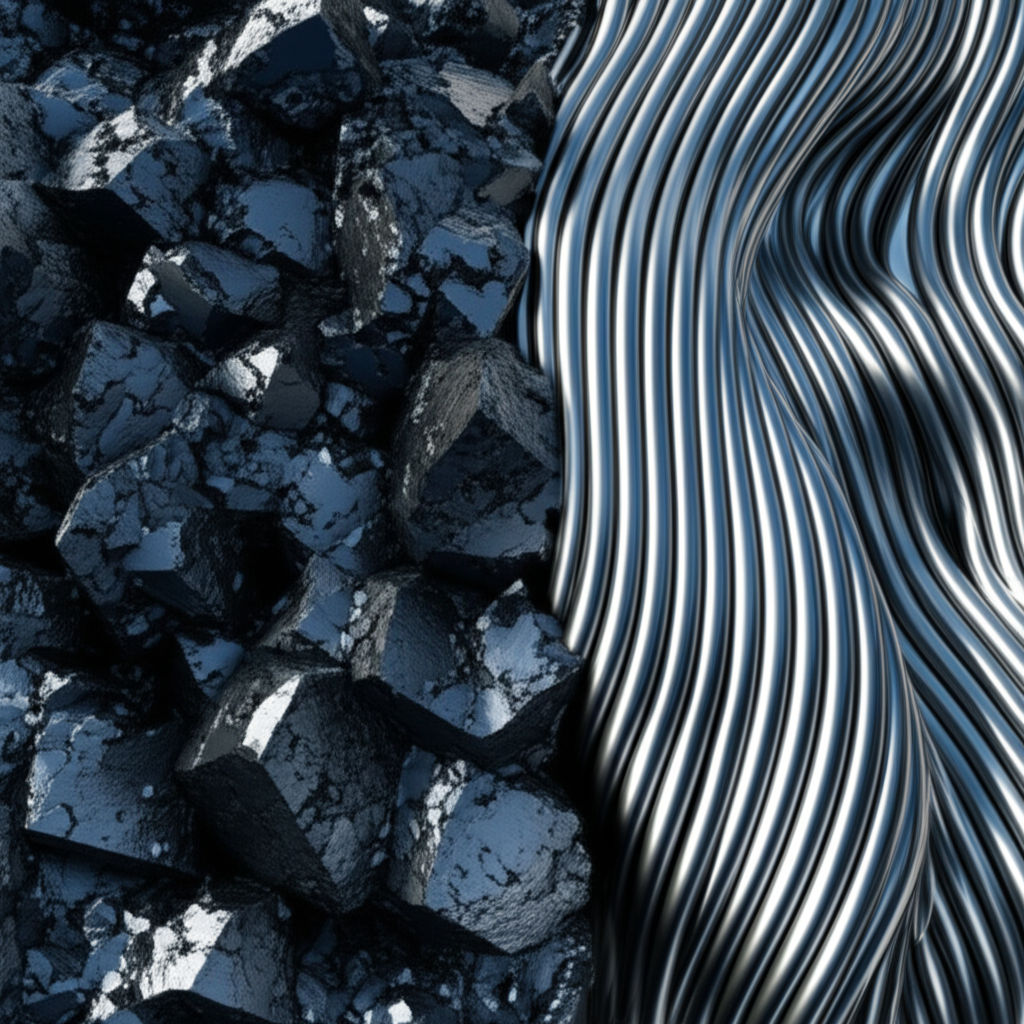

Чтобы понять, как ковка повышает сопротивление усталости, необходимо сначала рассмотреть внутреннюю структуру металла: его зернистую структуру. На микроскопическом уровне все металлы состоят из кристаллических зёрен. Размер, форма и ориентация этих зёрен определяют механические свойства материала, включая его прочность и долговечность. В исходном литом состоянии зернистая структура металла, как правило, случайная и неоднородная, что может создавать слабые места и внутренние дефекты.

Процесс ковки подвергает заготовку из металла экстремальным сжимающим усилиям, либо посредством ударов, либо прессования. Эта интенсивная механическая обработка заставляет зёрна деформироваться, разрушаться и перекристаллизовываться в значительно более мелкую и однородную структуру. Согласно объяснению от Southwest Steel Processing , эта металлургическая рекристаллизация приводит к более плотным, более однородным материалам. Физически закрывая и устраняя внутренние пустоты, пористость и включения (нечистоты), ковка удаляет микроскопические начальные точки, где в противном случае могут возникнуть и вырасти трещины усталости.

Этот процесс создает так называемый "поток зерна". Подобно зерну в дереве, которое прочнее всего, когда на него накладываются силы вдоль его длины, ковка направляет структуру зерна металла на то, чтобы он соответствовал контурам готовой части. Как подробно описано Trenton Forging , эта контролируемая деформация обеспечивает, что поток зерна ориентирован в направлении максимальной прочности, обеспечивая исключительную устойчивость к нагрузкам и ударам. Это направленное выравнивание является ключевой причиной, почему кованые детали превосходят в применении при высоких напряжениях, поскольку непрерывный, непрерывный поток зерна эффективно направляет напряжение по всему компоненту, не концентрируя его в слабых точках.

Основные механические преимущества: повышенная прочность, прочность и долговечность

Уточненная и выравниваемая структура зерна, полученная путем ковки, напрямую передается в набор превосходных механических свойств, которые в совокупности способствуют повышенной устойчивости к усталости. Хотя устойчивость к усталости является основным преимуществом для компонентов под циклическими нагрузками, другие улучшения в прочности, пластичности и прочности на растяжение не менее важны для общей надежности и долговечности деталей. Поддельный компонент не только сильнее в одном аспекте, он превосходит по структуре во всех отношениях.

Процесс ковки значительно повышает несколько ключевых механических свойств:

- Увеличение прочности натяжения: Это способность материала выдерживать разрыв. Плотное, равномерное зернистое строение кованой части обеспечивает большую устойчивость к тяговым силам без ломания.

- Улучшенная прочность при ударе: Жесткость - это способность поглощать энергию и деформироваться без разрушения, что имеет решающее значение в приложениях, связанных с внезапными ударами или нагрузками. Ковка дает превосходную прочность при ударе, делая компоненты менее ломкими.

- Высокая пластичность: Гибкость относится к способности материала деформироваться под давлением натяжения, как при растяжении в проволоку. Уточненная структура зерна позволяет кованым частям более изгибаться или растягиваться, прежде чем они потерпят неудачу, обеспечивая защиту от катастрофических сбоев.

- Улучшенная устойчивость к усталости: Это конечная выгода для деталей, подвергающихся повторным циклам загрузки и разгрузки. Сочетание дефектной внутренней структуры и оптимизированного потока зерна означает, что трещины усталости намного труднее начинаются и распространяются.

Эти свойства работают в синергии, чтобы создать компонент, который не только прочен, но и невероятно долговечен. Как отмечается в источниках Qilu Steel Group , что делает ковку предпочтительным методом производства для критически важных деталей в аэрокосмической, автомобильной и нефтегазовой отраслях, где выход из строя компонентов недопустим. Присущая кованым деталям структурная целостность обеспечивает более длительный срок службы и повышенную надежность в экстремальных условиях эксплуатации.

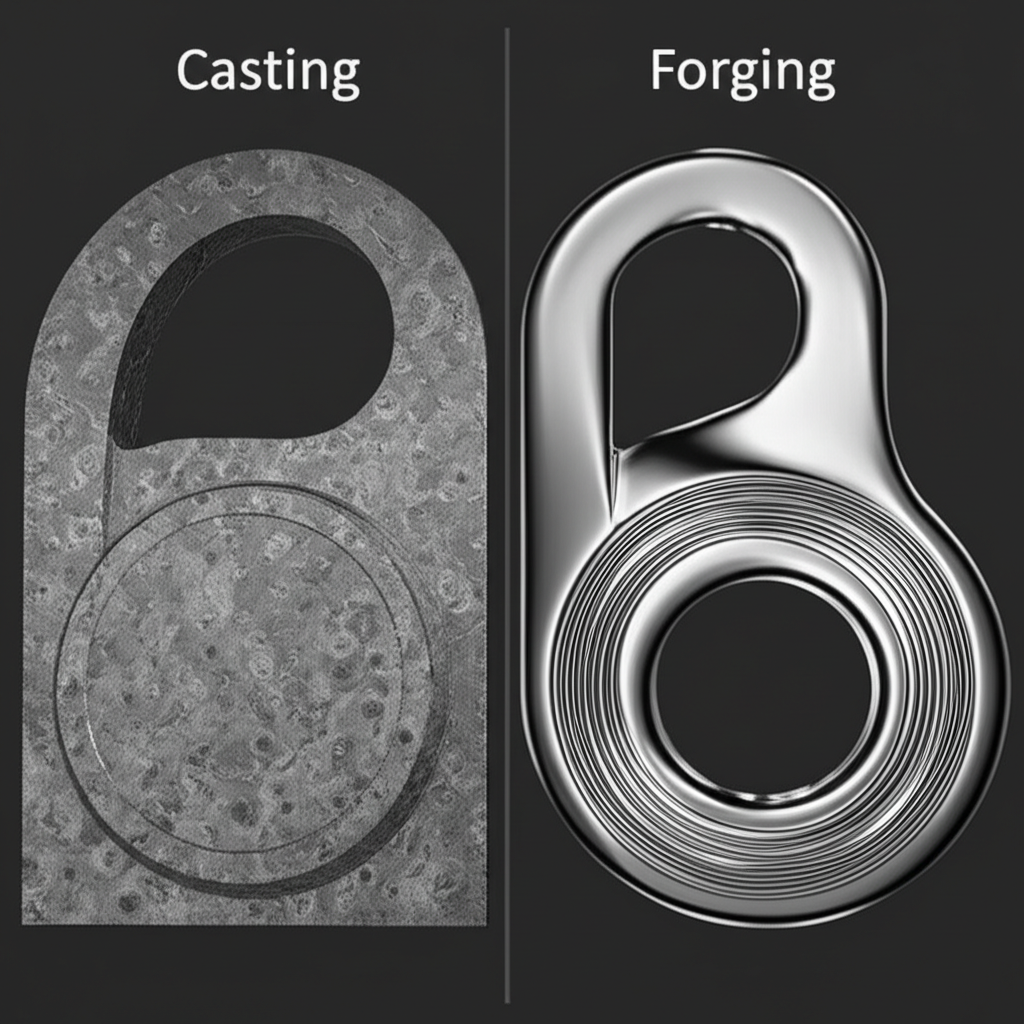

Ковка против литья: структурное сравнение

Чтобы в полной мере оценить преимущества ковки, полезно сравнить её с литьем — другим распространённым методом производства. Литье предполагает заливку расплавленного металла в форму и его последующее охлаждение. Хотя этот метод универсален для создания сложных форм, процесс литья приводит к принципиально иному и менее прочному внутреннему строению. Процесс случайной кристаллизации при литье зачастую приводит к неоднородной зернистой структуре и может способствовать образованию пористости, газовых пузырьков и других включений в материале.

Напротив, ковка механически обрабатывает металл в твёрдом состоянии, физически сжимая его для устранения этих дефектов и выравнивания структуры зёрен. В demanding приложениях, где прочность и надёжность имеют первостепенное значение, например, в автомобильной промышленности, кованые компоненты зачастую являются предпочтительным выбором. Для прочных и надёжных автомобильных компонентов компании, такие как Shaoyi Metal Technology специализируются на высококачественной горячей штамповке, обеспечивая точность и прочность, необходимые для критически важных деталей. В таблице ниже описаны ключевые структурные различия.

| Особенность | Ковальная работа | Кастинг |

|---|---|---|

| Структура зёрен | Мелкая, однородная и направленно выровненная (текстура зерна). | Часто грубая, неоднородная и случайно ориентированная. |

| Внутренние дефекты | Пористость, пустоты и включения устраняются под действием давления. | Склонна к пористости, усадке и задержке примесей. |

| Сопротивление усталости | Отличная благодаря непрерывному потоку зёрен и отсутствию дефектов. | Ниже из-за случайной ориентации зёрен и возможного наличия концентраторов внутренних напряжений. |

| Ударная прочность | Превосходная благодаря измельчённой и прочной структуре зёрен. | Обычно ниже и может быть более хрупким. |

Направленный поток зерна в кованой детали обеспечивает непрерывный, нескорый путь для передачи напряжений, предотвращая их концентрацию в слабом месте. Литая деталь с её случайными границами зерен и возможностью внутренних пустот имеет множество участков, где может начаться усталостная трещина. Это делает кованые компоненты явно более надёжными для деталей, подвергающихся вибрации, ударным нагрузкам или циклическим воздействиям в течение всего срока службы.

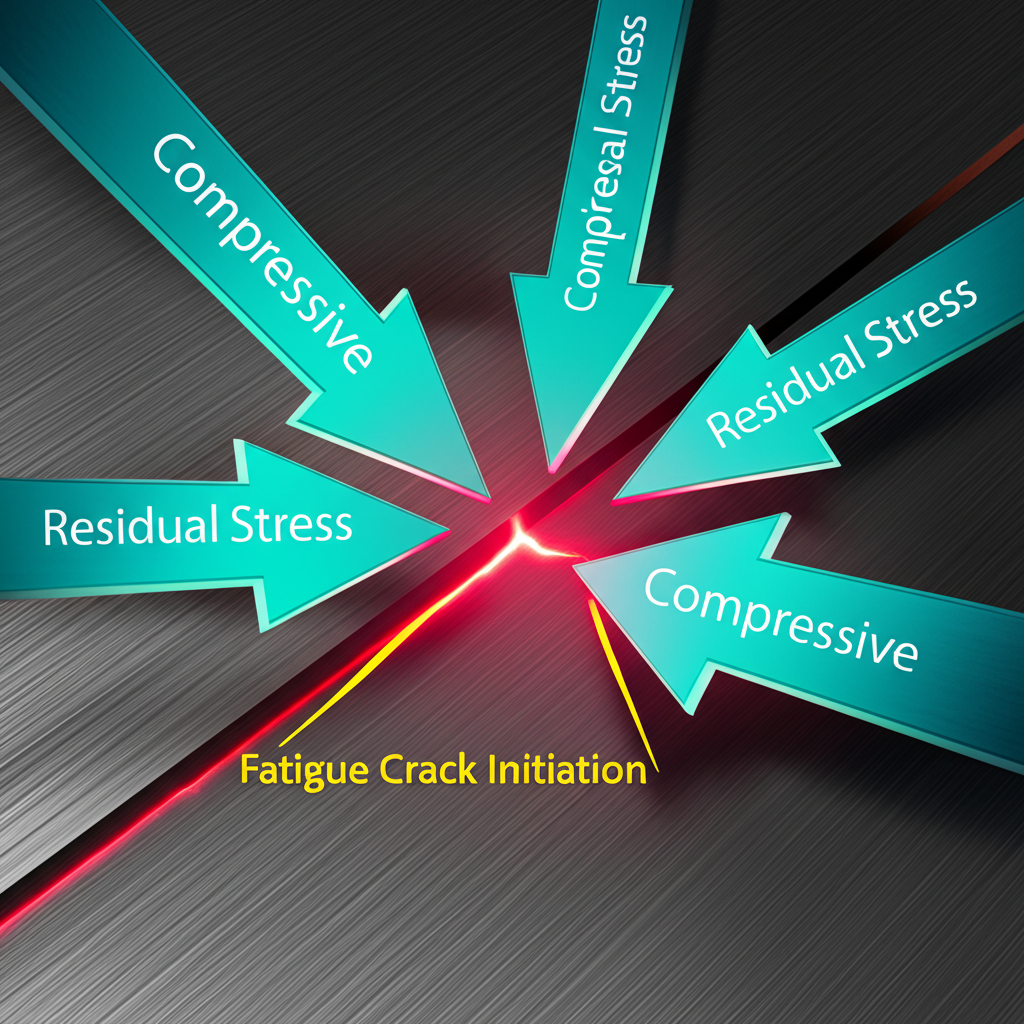

Критическая роль целостности поверхности

Хотя большая часть преимуществ ковки обусловлена улучшением внутренней структуры, состояние поверхности детали также играет ключевую роль в сопротивлении усталости. Усталостные трещины почти всегда зарождаются на поверхности, зачастую в микроскопических дефектах, царапинах или зонах высокой концентрации напряжений. Процесс ковки естественным образом обеспечивает получение компонентов с превосходным качеством поверхности, создавая гладкую, бездефектную отделку, которая минимизирует потенциальные места зарождения трещин. Это врождённое преимущество значительно способствует общей прочности и долговечности компонента.

Помимо первоначальной ковки, целостность поверхности может быть дополнительно улучшена с помощью вторичных процессов. Согласно исследованию, на которое ссылается U.S. Nuclear Regulatory Commission , такие процессы, как дробеструйная обработка (или обработка дробью), могут значительно повысить усталостную прочность. Эта техника заключается в обстреливании поверхности мелкими сферическими частицами, в результате чего на поверхности создается слой остаточных сжимающих напряжений. Эти сжимающие напряжения действуют как барьер, затрудняя возникновение растягивающих напряжений (которые вызывают раскрытие трещин) и инициирование усталостного разрушения.

Термическая обработка — еще один важный этап после ковки, позволяющий оптимизировать механические свойства. Такие виды обработки, как закалка и отпуск, дополнительно улучшают структуру зерна и снимают внутренние напряжения, возникшие в процессе ковки. Как поясняют эксперты компании Queen City Forging , сочетание ковки, контролируемой термической обработки и процессов упрочнения поверхности позволяет точно управлять конечными свойствами материала. Такой комплексный подход гарантирует, что каждый аспект детали — от ее сердцевины до поверхности — оптимизирован для достижения максимальной прочности, долговечности и сопротивления усталости.

Ковка: основа непревзойденной надежности

В целом, ковка — это нечто большее, чем просто процесс формирования; это метод металлургического улучшения, который кардинально повышает способность металла противостоять разрушению. За счет механической обработки материала ковка создает плотную, бездефектную внутреннюю структуру, характеризующуюся мелким, однородным зерном и непрерывным, ориентированным потоком зерна. Именно такая оптимизированная структура является основной причиной превосходной усталостной прочности, прочности на растяжение и ударной вязкости кованых деталей.

От внутренней зернистой структуры до целостности поверхности каждый аспект кованой детали разработан для долговечности. По сравнению с такими альтернативами, как литье, ковка consistently обеспечивает более высокий уровень структурной целостности и предсказуемости производительности. Для любых применений, где компоненты подвергаются высоким нагрузкам, циклическим воздействиям или экстремальным условиям, процесс ковки обеспечивает основу прочности и надежности, которая необходима для безопасности и долгосрочной работы.

Часто задаваемые вопросы

1. Что делает ковка для улучшения металла?

Ковка улучшает металл за счет улучшения его зернистой структуры, выравнивания волокон для направленной прочности (текучесть зерна) и устранения внутренних дефектов, таких как трещины, пустоты и пористость. Этот процесс делает металл более плотным, прочным, твердым и значительно более устойчивым к усталостным и ударным разрушениям по сравнению с другими методами производства.

2. Почему ковка увеличивает прочность?

Ковка повышает прочность, поскольку сильное давление процесса заставляет внутренние зерна металла разрушаться до более мелкого и однородного размера. Эти более мелкие зерна создают большее количество границ, которые препятствуют движению дислокаций — механизму деформации металла. Кроме того, выравнивание этих зерен в непрерывный поток направляет напряжения по наиболее прочному пути, предотвращая образование слабых участков.

3. Как можно уменьшить усталость металлов?

Усталость металлов можно уменьшить несколькими способами. Прежде всего, использование производственного процесса, такого как ковка, создаёт превосходную внутреннюю структуру, которая естественным образом устойчива к усталости. Дополнительно помогают конструктивные решения, минимизирующие концентрации напряжений, последующие обработки, такие как дробеструйная обработка для создания сжимающих поверхностных напряжений, а также правильная термообработка, все это значительно увеличивает срок службы металлической детали при усталостных нагрузках.

4. Каковы основные преимущества ковки металлов?

Основные преимущества металлической ковки включают превосходные механические свойства, такие как повышенная прочность на растяжение, ударная вязкость, пластичность и исключительная усталостная стойкость. Кованые детали обладают высокой структурной целостностью благодаря устранению внутренних дефектов и формированию непрерывного потока зерна, который повторяет контур детали. Это обеспечивает получение чрезвычайно надежных и долговечных компонентов, идеально подходящих для ответственных применений.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —