Как автоматизация в производстве пресс-форм для автомобилей способствует инновациям

Краткое содержание

Автоматизация в производстве пресс-форм для автомобильной промышленности использует робототехнику, передовые датчики и интеллектуальное программное обеспечение для трансформации производства металлических компонентов. Интегрируя множество сложных этапов, таких как штамповка и сварка, в единый оптимизированный процесс литья под давлением, эта технология значительно увеличивает скорость производства, снижает затраты на изготовление, повышает качество деталей и улучшает безопасность работников. Это ключевой элемент современного производства автомобилей, обеспечивающий такие инновации, как крупногабаритные цельные каркасы кузова и облегчение конструкции для электромобилей.

Что такое автоматизация литья под давлением и почему она революционизирует автомобильное производство?

Автоматизация литья под давлением — это стратегическое использование роботизированных систем, датчиков и сложного программного обеспечения для оптимизации всех этапов процесса литья под давлением, от работы с расплавленным металлом до окончательного контроля качества. Эта интеграция знаменует собой принципиальный отход от традиционного автомобильного производства, которое долгое время основывалось на последовательности отдельных этапов: штамповке отдельных металлических листов, их сварке сотнями роботов, покраске и окончательной сборке. Автоматизация преобразует этот сложный, многоступенчатый процесс в более эффективную и унифицированную операцию.

Революционное влияние этой технологии наиболее ярко демонстрируется концепцией «гига-литья», разработанной автопроизводителями, такими как Tesla. Вместо сварки десятков более мелких штампованных деталей для создания нижней части кузова автомобиля, огромная машина для литья под давлением впрыскивает расплавленный алюминий в форму, чтобы сформировать большую секцию кузова за один раз. Такой подход кардинально упрощает производственную линию. Например, в одном из заметных применений 79 отдельных штампованных деталей были заменены всего на одну или две крупные литые под давлением детали. Как указано в отчёте Международного общества автоматизации (ISA) , такое объединение сократило количество точек роботизированной сварки примерно с 800 до всего лишь 50.

Этот сдвиг имеет глубокие последствия для эффективности и скорости. Традиционный процесс штамповки и сварки каркаса кузова автомобиля может занять от одного до двух часов. При использовании интегрального литья под давлением тот же конструкционный элемент можно изготовить всего за три-пять минут. Такое значительное сокращение цикла не только ускоряет выпуск автомобилей, но и существенно уменьшает производственные площади, необходимые для производства, поскольку один крупный литьевой пресс может заменить целую линию сварочных роботов.

Кроме того, эта инновация играет ключевую роль в развитии электромобилей (EV). Основной проблемой для электромобилей является «тревога по поводу запаса хода», которую производители решают за счёт добавления дополнительных модулей батарей. Однако это значительно увеличивает вес, что, в свою очередь, сокращает запас хода. Комплексное литьё под давлением позволяет создавать более лёгкие, но при этом более прочные кузова автомобилей — процесс, известный как облегчение конструкции. Снижая общий вес транспортного средства, производители могут повысить эффективность аккумулятора и увеличить запас хода без ущерба для структурной целостности, что делает автоматизацию ключевым фактором в проектировании автомобилей следующего поколения.

Основные преимущества и возможности автоматизации в литье под давлением

Внедрение автоматизированного литья под давлением обеспечивает убедительный бизнес-кейс, основанный на значительных улучшениях в области безопасности, эффективности, качества и экономической эффективности. Эти преимущества позволяют решать одни из самых насущных задач в производстве высокого объема и обеспечивают четкий путь к более рациональной и конкурентоспособной работе. Автоматизируя опасные и повторяющиеся операции, производители могут достичь новых уровней производительности и точности.

Одним из наиболее очевидных и важных преимуществ является повышенная безопасность работников. Среда литья под давлением связана с экстремальными температурами, расплавленным металлом и системами инжекции под высоким давлением, все это представляет серьезную опасность для операторов-людей. Как отмечает Convergix Automation , роботы разработаны специально для работы в таких тяжелых условиях. Они могут выполнять задачи, такие как зачерпывание расплавленного алюминия, смазка горячих форм и извлечение только что отлитых деталей, не подвергаясь опасности, создавая тем самым более безопасную и комфортную рабочую среду для сотрудников.

Автоматизация также обеспечивает значительный рост эффективности и скорости. В отличие от работников, роботизированные системы могут работать непрерывно без перерывов и усталости, что приводит к увеличению производительности и сокращению циклов производства. Эта возможность крайне важна для удовлетворения потребностей автомобильной промышленности в высоком объёме выпускаемой продукции. Ярким примером такого воздействия является исследование случая поставщика автокомпонентов Pentaflex, который внедрил полуавтоматическую систему сборки. Это сотрудничество с JR Automation привело к впечатляющему сокращению трудозатрат на 70 % и ускорению производственных циклов, что позволило компании повысить квалификацию своих сотрудников для выполнения более сложных и добавляющих ценность задач.

Помимо скорости, автоматизация обеспечивает превосходное качество и стабильность. Ручные процессы, такие как смазка пресс-формы, могут варьироваться от одного оператора к другому, что потенциально приводит к дефектам отливок. Автоматизированные системы выполняют эти задачи с машинной точностью каждый раз, обеспечивая равномерное нанесение смазочных материалов и стабильное качество деталей. Такая воспроизводимость минимизирует дефекты, снижает уровень брака и способствует получению более надёжного конечного продукта с более жёсткими допусками.

В конечном счёте, эти преимущества приводят к значительному снижению затрат. В отчёте ISA по интегральному литью под давлением отмечается, что данная технология может снизить производственные расходы до 40%. Экономия достигается за счёт нескольких факторов: сокращения потребности в рабочей силе, уменьшения отходов материалов, сокращения производственных этапов и снижения уровня брака. Оптимизируя весь процесс, автоматизация создаёт мощный финансовый стимул для производителей инвестировать в модернизацию своих операций литья под давлением.

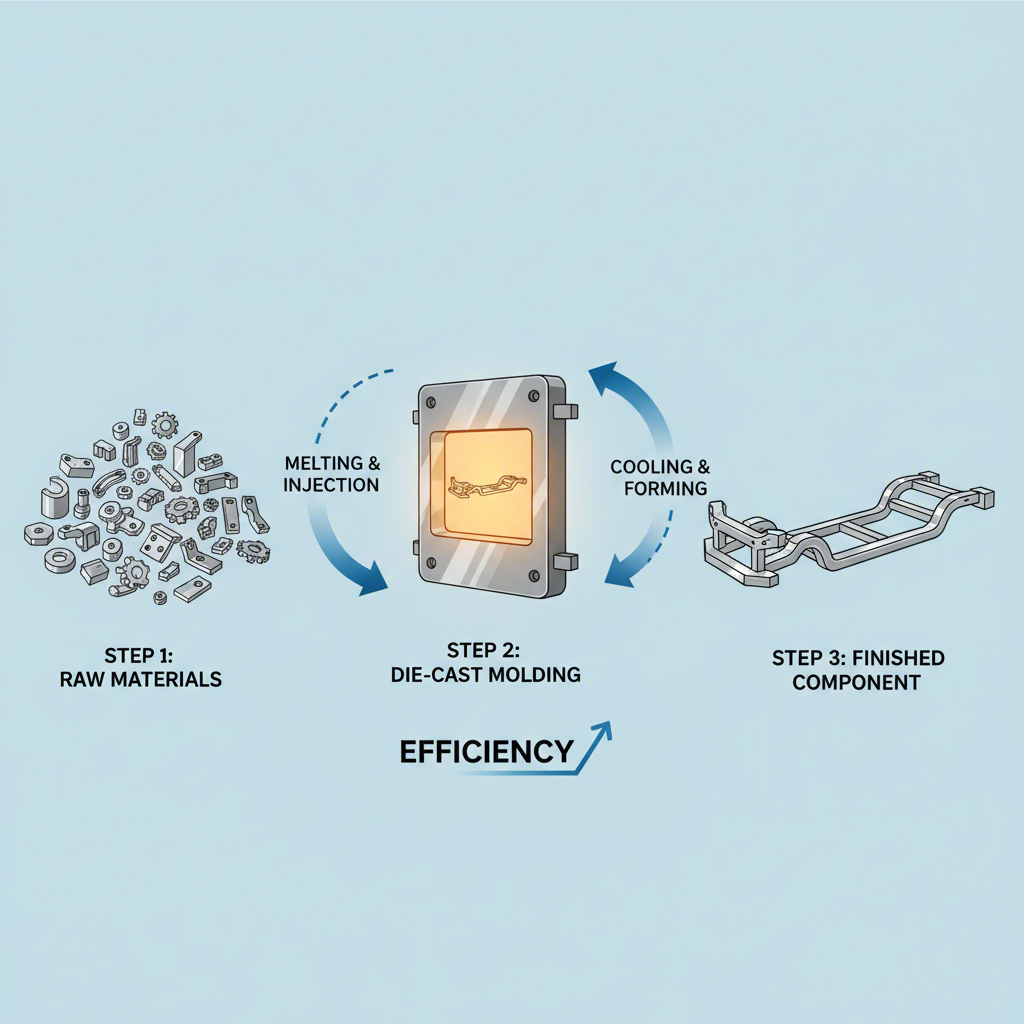

Ключевые технологии автоматизации в процессе литья под давлением

Успешная автоматизация литья под давлением основывается на комплексе взаимосвязанных технологий, которые совместно управляют процессом от сырья до готовой детали. Эти системы заменяют ручное вмешательство на критических этапах, обеспечивая точность, безопасность и эффективность. К основным технологиям относятся передовая робототехника, системы машинного зрения и интеллектуальные системы управления, контролирующие каждый этап производственного процесса.

Процесс начинается с Транспортировка материалов и разливка . Автоматизированные транспортные средства (AGVs) могут перевозить расплавленный алюминий от печи к машине литья под давлением, в то время как роботизированные манипуляторы выполняют опасную задачу по зачерпыванию точного количества металла, необходимого для каждого впрыска. Это исключает воздействие экстремальной температуры на человека и обеспечивает постоянный объём материала в каждом цикле, что имеет решающее значение для качества деталей. После литья роботы также используются для извлечения горячей детали из пресс-формы и её установки на конвейеры охлаждения или в прессы для обрезки.

Следующий — Обслуживание станков и подготовка пресс-форм . Перед каждым циклом пресс-форму необходимо обработать смазкой, чтобы предотвратить прилипание отливки и контролировать температуру пресс-формы. Роботы, оснащённые специальными распылительными головками, могут наносить смазку с идеальной точностью, равномерно покрывая все поверхности. Такая автоматизированная смазка гораздо точнее ручного распыления и имеет важнейшее значение для увеличения срока службы пресс-формы и предотвращения дефектов отливки. Робот также подаёт сигнал машине на закрытие пресс-формы и запуск цикла впрыска, обеспечивая бесперебойное обслуживание оборудования.

Контроль качества и инспекция являются одной из наиболее значимых областей прогресса. Системы автоматической оптической инспекции (AOI) используют камеры высокого разрешения и сложное программное обеспечение для сканирования каждой детали на наличие поверхностных дефектов, таких как трещины, пористость или отклонения в размерах. Как объяснил Die-Matic , такие системы могут обнаруживать дефекты, которые может быть пропущены человеческим глазом, обеспечивая продвижение вперед только высококачественных деталей. Для еще большей точности можно использовать координатно-измерительные машины (КИМ) для проверки соответствия размеров детали строгим проектным спецификациям.

И наконец, Послепереработка задачи также идеально подходят для автоматизации. После того как деталь отлита, на ней часто остается избыточный материал, известный как заусенцы или напуски, которые необходимо удалить. Роботизированные манипуляторы могут быть оснащены инструментами для выполнения зачистки, обрезки, сверления или шлифовки с высокой точностью и воспроизводимостью. Это не только ускоряет процесс отделки, но и повышает однородность конечного продукта. Для производителей, стремящихся внедрить такие передовые системы, специализированные поставщики предлагают экспертные услуги по созданию индивидуальных пресс-форм и компонентов для литья под давлением, которые составляют основу этих автоматизированных производственных линий.

Будущее развитие: автоматизация и эволюция автомобильного производства

Автоматизация в литье под давлением — это не просто оптимизация текущих процессов; это базовая технология, формирующая будущее автомобильной промышленности. По мере того как производители сталкиваются с давлением со стороны перехода на электромобили, сбоев в цепочках поставок и меняющихся потребительских запросов, передовая автоматизация обеспечивает гибкость и интеллектуальные возможности, необходимые для создания более устойчивой и инновационной производственной экосистемы. Тенденция направлена на создание более умных, связанных и высокоадаптивных заводов.

Ключевым фактором этого развития является переход к Электрические и гибридные транспортные средства . Эти транспортные средства требуют сложных и высокоинтегрированных компонентов, таких как поддоны для аккумуляторов и корпуса силовой передачи, которые идеально подходят для литья под давлением. Автоматизация обеспечивает необходимую точность и масштаб для эффективного производства этих деталей. Технологии, такие как гигалитье, становятся ключевыми в стратегиях производства электромобилей, поскольку позволяют создавать более лёгкие и жёсткие платформы транспортных средств, улучшая безопасность и увеличивая запас хода. По мере развития технологий аккумуляторов автоматизированные системы будут играть решающую роль в адаптации производственных линий к новым конструкциям и химическим составам.

Понятие Умная цепочка поставок является еще одной важной тенденцией. Автоматизация выходит за пределы производственных площадок, обеспечивая более интеллектуальную логистику и управление запасами. Интегрируя аналитику на основе ИИ, производители могут прогнозировать нехватку материалов, оптимизировать уровни запасов и отслеживать компоненты с повышенной прослеживаемостью с использованием таких технологий, как RFID и Интернет вещей (IoT). Такой подход, основанный на данных, минимизирует простои и позволяет быстрее реагировать на глобальные сбои, делая всю цепочку поставок более устойчивой.

Кроме того, цифровые инструменты, такие как Цифровые двойники и моделирование революционизируют подход к проектированию и управлению производственными линиями. Цифровой двойник — это виртуальная копия физической системы, которая позволяет инженерам моделировать весь процесс литья под давлением, тестировать различные конфигурации и выявлять потенциальные узкие места ещё до установки какого-либо оборудования. Такая виртуальная наладка экономит время и ресурсы, обеспечивая оптимизацию новых автоматизированных систем для достижения максимальной производительности с первого дня работы. Эта технология является основой концепции Индустрии 4.0, позволяя реализовать непрерывное совершенствование и прогнозирующее техническое обслуживание.

В перспективе эти тенденции указывают на будущее модульного и гибкого производства, в котором автоматизация позволит производителям быстро адаптироваться к изменениям рынка. Инвестиции в такие передовые системы уже не просто способ повысить эффективность — они превратились в стратегическую необходимость для любого автопроизводителя, стремящегося сохранить конкурентное преимущество в стремительно меняющейся отрасли.

Стратегическая необходимость автоматизированного литья под давлением

Интеграция автоматизации в производство автомобильных пресс-форм представляет собой не просто постепенное улучшение; это смена парадигмы, которая переопределяет границы производственной эффективности, конструкции автомобилей и конкурентоспособности отрасли. Объединяя сложные, многоэтапные процессы в одну оптимизированную операцию, эта технология предлагает мощное решение современных задач облегчения конструкции, сокращения затрат и ускорения вывода продукции на рынок. От повышения безопасности работников до обеспечения безупречного качества деталей — преимущества всесторонни и убедительны.

По мере того как автомобильная индустрия ускоряется в сторону электрического и цифрового будущего, роль передовых производственных технологий будет только расти. Такие технологии, как литейное производство большого формата (giga casting) и контроль качества на основе искусственного интеллекта, уже не являются футуристическими концепциями, а представляют собой практические инструменты, которые сегодня используются для создания автомобилей следующего поколения. Для производителей оригинального оборудования (OEM) и поставщиков автоматизация — это уже не просто опция, а стратегическая необходимость для выживания и роста. Способность производить более прочные, легкие и сложные компоненты в масштабах станет определяющей чертой лидеров отрасли в ближайшие годы.

Часто задаваемые вопросы

1. Можно ли автоматизировать литье под давлением?

Да, литье под давлением чрезвычайно подходит для автоматизации. Роботы и автоматизированные системы могут эффективно управлять почти каждым этапом процесса, включая заливку расплавленного металла, смазку пресс-форм, извлечение готовых деталей и проведение проверок качества. Такая автоматизация увеличивает скорость, повышает безопасность, устраняя людей из опасных условий, и обеспечивает стабильное качество продукции.

2. Как используется автоматизация в производстве автомобилей?

В производстве автомобилей автоматизация широко применяется на всех участках производственной линии. Роботы играют ключевую роль в таких операциях, как сварка, покраска, сборка и транспортировка материалов. В контексте литья под давлением автоматизация используется для изготовления крупных конструкционных элементов, работы с расплавленными металлами, выявления дефектов деталей с помощью машинного зрения, а также выполнения последующих операций, таких как обрезка и зачистка, что увеличивает производственные мощности и защищает работников.

3. Какие бывают 4 типа промышленной автоматизации?

Четыре основных типа промышленной автоматизации — это фиксированная автоматизация, программируемая автоматизация, гибкая автоматизация и интегрированная автоматизация. Фиксированная автоматизация используется для задач с высоким объемом и повторяемостью с применением специализированного оборудования. Программируемая автоматизация позволяет изменять последовательность операций для обеспечения различных конфигураций продукции. Гибкая автоматизация является расширением программируемой автоматизации и позволяет быстрее переходить от одного продукта к другому. Интегрированная автоматизация объединяет все эти системы в единую сеть под центральной системой управления для полностью согласованного производственного процесса.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —