Ковка против литья: прочность или сложность конструкции для автомобильных деталей?

Краткое содержание

При выборе между ковкой и литьем для автомобильных деталей решение зависит от соотношения прочности и сложности конструкции. Ковка обеспечивает механически более прочные и долговечные компоненты, идеально подходящие для высоконагруженных применений, таких как коленчатые валы и шатуны, путем формирования твердого металла под огромным давлением. Напротив, литье предполагает заливку расплавленного металла в форму — процесс, который является более экономически эффективным для создания сложных и intricate форм, таких как блоки цилиндров и корпуса трансмиссий.

Основы понимания: что такое ковка и литье?

Чтобы понять различие между ковкой и литьем, необходимо разобраться в основных принципах каждого производственного процесса. Хотя оба метода формируют металл, их подходы кардинально различаются, что приводит к разным свойствам материала и применению в автомобильной промышленности. Они изменяют форму металла на внутреннем уровне, вызывая значительные структурные изменения.

Литье — это процесс, при котором металл нагревается до состояния расплава. Затем этот жидкий металл заливают в форму или пресс-форму заданной формы и дают остыть и затвердеть. После охлаждения новая металлическая деталь принимает форму полости формы. Как указано в Reliance Foundry , этот метод чрезвычайно универсален и позволяет изготавливать крупные и очень сложные детали, которые было бы трудно или невозможно создать другими способами. К распространенным методам относятся песчаное литье, литье под давлением и литье по выплавляемым моделям, каждый из которых подходит для различных уровней сложности и объемов производства.

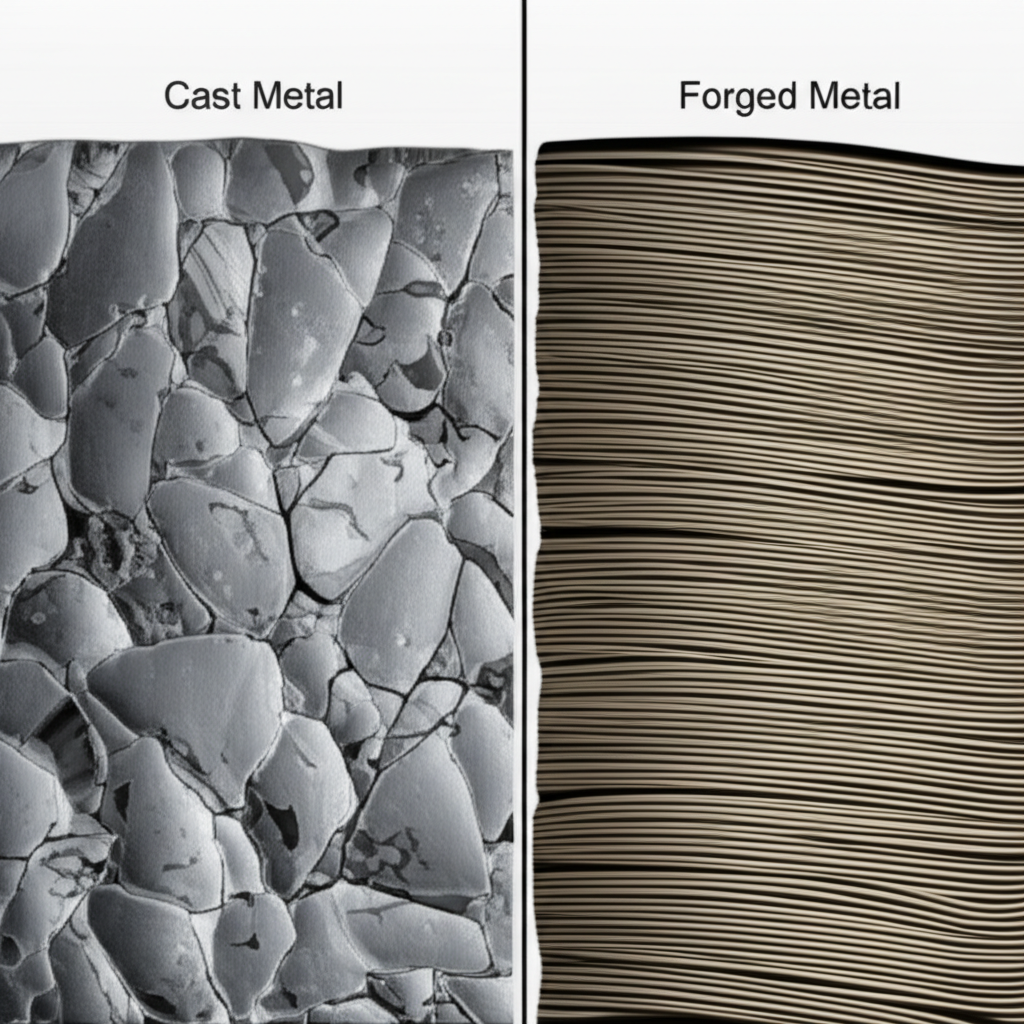

Ковка, напротив, работает с металлом в твёрдом состоянии. Процесс заключается в приложении значительной тепловой и механической энергии — посредством ковки, прессования или прокатки — к заготовке или слитку металла для его деформации и придания формы. Такое интенсивное давление улучшает внутреннюю зернистую структуру металла, выравнивая её вдоль формы детали. Именно это выравнивание, как объясняется VPIC Group , придаёт кованым компонентам исключительную прочность и сопротивление усталости, что делает ковку одним из самых старых и надёжных способов обработки металлов.

Основные различия: Сравнение по ключевым параметрам

Выбор между ковкой и литьём для автомобильных деталей напрямую влияет на эксплуатационные характеристики, стоимость и возможности проектирования. Каждый процесс имеет свой уникальный набор преимуществ и ограничений по нескольким важным факторам. Понимание этих различий имеет решающее значение для выбора оптимального метода изготовления конкретной детали.

Прочность и долговечность: Это является наиболее существенным отличием. Ковка однозначно выигрывает у литья по прочности. Процесс механической деформации металла улучшает его зернистую структуру и устраняет внутренние пустоты или пористость. В результате получается детали, значительно более прочные, устойчивые к ударным нагрузкам и усталости, чем их литые аналоги. Frigate Manufacturing отмечает, что кованая сталь может быть до 26% прочнее литой стали. Литье, с другой стороны, иногда может вызывать дефекты, такие как пористость (захваченные пузырьки воздуха), возникающие при охлаждении расплавленного металла, что создает слабые места и снижает общую структурную целостность.

Сложность конструкции и детализация: Литье имеет преимущество при изготовлении сложных конструкций. Поскольку процесс начинается с расплавленного металла, он может заполнять сложные формы, создавая детали с замысловатыми внутренними каналами, тонкими стенками и детализированными элементами. Это делает его идеальным для таких компонентов, как блоки цилиндров и головки блока цилиндров. Ковка в этом отношении более ограничена; огромное давление, необходимое для нее, затрудняет и удорожает создание высокосложных форм, особенно с intricate внутренними геометриями.

Целостность и качество материала: Кованые детали, как правило, обладают более предсказуемой и однородной структурой материала. Направление волокон повторяет контур детали, что улучшает ее механические свойства. Литые детали, хотя и подходят для многих применений, имеют более хаотичную структуру зерен и могут быть подвержены дефектам, таким как усадка, трещины или пористость в процессе охлаждения. Однако передовые методы контроля качества, такие как рентгеновский контроль, могут помочь выявить и устранить эти проблемы.

Стоимость и скорость производства: Эффективность каждого метода в значительной степени зависит от сложности и объема производства. Отливка часто дешевле для сложных деталей и больших производственных циклов, потому что инструментарий (формы) может быть повторно использован много раз, и процесс может быть в высокой степени автоматизирован. Складка часто имеет более высокие первоначальные затраты на инструменты и может быть более энергоемкой, что делает ее более дорогой вначале. Однако для более простых форм в больших объемах ковка может стать экономически выгодной, а ее превосходная долговечность может привести к лучшей долгосрочной стоимости.

| Атрибут | Ковальная работа | Кастинг |

|---|---|---|

| Прочность и долговечность | Высокая структура зерна, высокая плотность. | Ниже; потенциал для пористости и случайной структуры зерен. |

| Сложность конструкции | Ограниченный, лучше всего для простых форм. | Отлично, идеально подходит для сложных и сложных геометрий. |

| Целостность материала | Высокая предсказуемость, свободный от пустоты. | Может иметь дефекты, такие как пористость или сжатие. |

| Расходы | Более высокие первоначальные затраты на инструменты; лучшая долгосрочная стоимость для деталей с высоким напряжением. | Более низкие затраты на инструменты, более экономически эффективные для сложных форм и массового производства. |

Применение в автомобильных запчастях: выбор правильного процесса

В автомобильной промышленности решение между ковкой и литьем принимается по отдельным компонентам, в зависимости от специфических требований к производительности каждой части. Отличительные преимущества каждого процесса привели к четкому применению в структуре и силовой установке транспортного средства.

Стеклянные части для применения при высоких напряжениях: Форжа - это метод, используемый для изготовления компонентов, которые должны выдерживать чрезвычайное напряжение, высокие нагрузки и циклическую усталость. Это, как правило, критические части, где неудача не является вариантом. Как объяснил Адмирал Тир и Авто , превосходная прочность и долговечность кованого металла делают его необходимым для высокопроизводительных двигателей. Примеры кованых автомобильных деталей включают:

- Коленчатые валы и шатуны: Эти части постоянно подвергаются огромному напряжению от сгорания и вращения. Ковка обеспечивает устойчивость к усталости, необходимую для службы двигателя.

- Перегоны и валы осей: Эти компоненты передают крутящий момент и должны выдерживать высокие крутящие нагрузки, что делает необходимым применение прочной штамповки.

- Шпиндели колес и элементы подвески: Критически важные для безопасности детали, которые должны выдерживать вес транспортного средства и поглощать удары от дорожного покрытия.

Для производителей, ищущих надежные и долговечные индивидуальные компоненты, специализированные поставщики предлагают передовые решения. Например, Shaoyi Metal Technology специализируется на высококачественной горячей штамповке, сертифицированной по IATF 16949, для автомобильной промышленности, обеспечивая полный цикл — от прототипирования до массового производства.

Литые детали для сложных конструкционных элементов: Литье предпочтительно в тех случаях, когда приоритетами являются сложность формы и экономическая эффективность. Данный процесс позволяет конструкторам разрабатывать детали со сложными внутренними каналами для жидкостей, комплексными точками крепления и интегрированными функциями, которые было бы невозможно или чрезмерно дорого изготовить методом штамповки или механической обработки. Примеры литых автомобильных деталей включают:

- Блоки двигателей и головки цилиндров: Это самые крупные и сложные детали двигателя, имеющие сложные каналы для охлаждающей жидкости, масляные магистрали и впускные/выпускные патрубки. Литье — единственный приемлемый способ их производства.

- Окружающие устройства трансмиссии: Как и блоки цилиндров, эти детали требуют сложной формы для размещения шестерён, муфт и гидравлических систем.

- Впускные коллекторы и водяные насосы: Для этих деталей требуются определённые внутренние формы, чтобы обеспечить управление потоками воздуха, топлива или охлаждающей жидкости — задача, идеально подходящая для литья.

Обобщение преимуществ и недостатков: какой метод лучше?

В конечном счёте, вопрос заключается не в том, какой процесс в целом лучше, а в том, какой из них является правильным выбором для конкретного применения. И ковка, и литье незаменимы в современном автомобилестроении. Окончательное сравнение их достоинств и недостатков помогает прояснить процесс принятия решений.

Ковальная работа

Ковка — лидер по прочности и надёжности, что делает её необходимой для критически важных деталей, работающих под высокими нагрузками, отказ которых может привести к катастрофе.

- Плюсы: Высокая прочность на растяжение и усталостная прочность, улучшенные металлургические свойства благодаря измельчённой зернистой структуре, высокая долговечность и надёжность, менее подвержен дефектам, таким как пористость.

- Минусы: Более высокие первоначальные затраты на оснастку, ограниченная сложность конструкции, не подходит для очень крупных или сложных деталей, в целом может быть более дорогим процессом.

Кастинг

Литьё обеспечивает непревзойдённую свободу проектирования и зачастую более экономично, особенно при производстве сложных деталей или больших объёмов.

- Плюсы: Возможность создания высокосложных и запутанных форм, применимо к широкому спектру металлов и сплавов, более низкие производственные затраты на сложные детали, эффективно для массового производства.

- Минусы: Меньшая механическая прочность по сравнению с ковкой, возможны внутренние дефекты, такие как пористость или усадка, детали могут требовать дополнительной обработки для достижения точных допусков.

Часто задаваемые вопросы

1. Почему вы выберете ковку вместо литья?

Вы выберете ковку вместо литья в тех случаях, когда требуется превосходная прочность, долговечность и сопротивление усталости. Процесс ковки улучшает зернистую структуру металла, устраняя дефекты, такие как пористость, и создавая деталь, способную выдерживать более высокие нагрузки и удары. Это делает его идеальным для критически важных автомобильных компонентов, таких как коленчатые валы и шатуны.

2. Что лучше: кованое или литое?

Ни один из процессов не является изначально «лучше»; наилучший выбор полностью зависит от требований к детали. Ковка предпочтительнее для обеспечения прочности и надежности в условиях высоких нагрузок. Литье лучше подходит для создания сложных и запутанных форм по более низкой стоимости и подходит для деталей, таких как блоки цилиндров, где сложность конструкции важнее максимальной прочности на растяжение.

3. Какие автомобильные детали изготавливаются литьем?

Широкий ассортимент автомобильных деталей изготавливается литьем благодаря возможности формировать сложные формы. К типичным примерам относятся блоки цилиндров, головки цилиндров, поршни, корпуса трансмиссии, впускные коллекторы, водяные насосы и крышки клапанов. Эти компоненты зачастую имеют сложные внутренние каналы для жидкостей, которые наиболее эффективно производить именно методом литья.

4. В чем разница между литыми и штампованными деталями двигателя?

Основное различие заключается в прочности и технологическом процессе изготовления. Штампованные детали двигателя, такие как шатуны или поршни повышенной прочности, формуются из цельного металла под экстремальным давлением, что делает их чрезвычайно прочными и долговечными. Литые детали двигателя, например стандартные поршни или блок цилиндров, изготавливаются путем заливки расплавленного металла в форму. Литые детали менее прочные, однако их производство более экономически выгодно, и они могут иметь более сложную форму.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —