Типы конструкции кованых колёс: Какой подходит именно вам?

Основы конструкции кованых дисков

Задавались ли вы вопросом, что означают кованые диски при выборе высокопроизводительных вариантов дисков? Вот ключевой ответ: кованые диски изготавливаются путем сжатия цельных алюминиевых заготовок под экстремальным давлением, как правило, между 8 000 и 10 000 тонн , чтобы создать более плотную и значительно более прочную молекулярную структуру, чем может обеспечить любой другой метод производства.

В отличие от литых дисков, где расплавленный алюминий заливают в формы и оставляют остывать, ковка превращает сплошной цилиндрический блок авиационного алюминия марки 6061-T6 в диск с помощью контролируемого нагрева и огромного давления. Алюминий при этом процессе никогда не плавится. Вместо этого он становится достаточно пластичным, чтобы изменить форму, сохраняя при этом свою кристаллическую структуру. Это принципиальное различие отделяет кованое производство от литья и объясняет, почему такие диски стоят значительно дороже.

Научная основа прочности кованого алюминия

Сравнивая кованые и литые диски, ключевое различие заключается в структуре зерна. Представьте себе текстуру древесины. Распил вдоль волокон требует гораздо меньше усилий, чем поперек. Металл ведёт себя аналогично, и ковка использует этот принцип.

Во время процесса ковки внутренняя зернистая структура алюминия претерпевает молекулярную перестройку. Зёрна удлиняются, выравниваются и ориентируются вдоль направления приложенной силы. Это создаёт непрерывные направленные пути для передачи напряжений через материал. Согласно промышленным испытаниям, такая выровненная зернистая структура позволяет кованым дискам достигать приблизительно в 2–3 раза более длительного срока службы при усталости по сравнению с литыми аналогами в одинаковых условиях нагрузки.

Что на самом деле предлагают кованые диски помимо чистой прочности? Ответ — почти нулевая пористость. Литые диски по своей природе содержат микроскопические воздушные карманы и пустоты, образующиеся при неравномерном охлаждении расплавленного металла. Эти несовершенства становятся потенциальными точками разрушения при многократных нагрузках. Кованые диски полностью устраняют этот недостаток, создавая однородную структуру по всему материалу.

Определение кованых дисков сводится к следующему: диски, спроектированные на молекулярном уровне для обеспечения превосходной прочности на растяжение, усталостной стойкости и ударопрочности. Как правило, они на 25–30 % легче литых аналогов при сохранении или превышении требований по прочности.

Почему тип конструкции определяет эксплуатационные характеристики

Понимание того, что такое кованые диски, — это лишь отправная точка. Метод изготовления, а также способ сборки кованых компонентов, определяет всё: от вариантов индивидуальной настройки до долгосрочной ремонтопригодности.

При сравнении литых и кованых дисков вы обнаружите, что сама кованая конструкция подразделяется на три отдельные категории:

- Моноблок (односоставной) - Обработаны целиком из единого алюминиевого слитка для максимальной структурной целостности и минимального веса

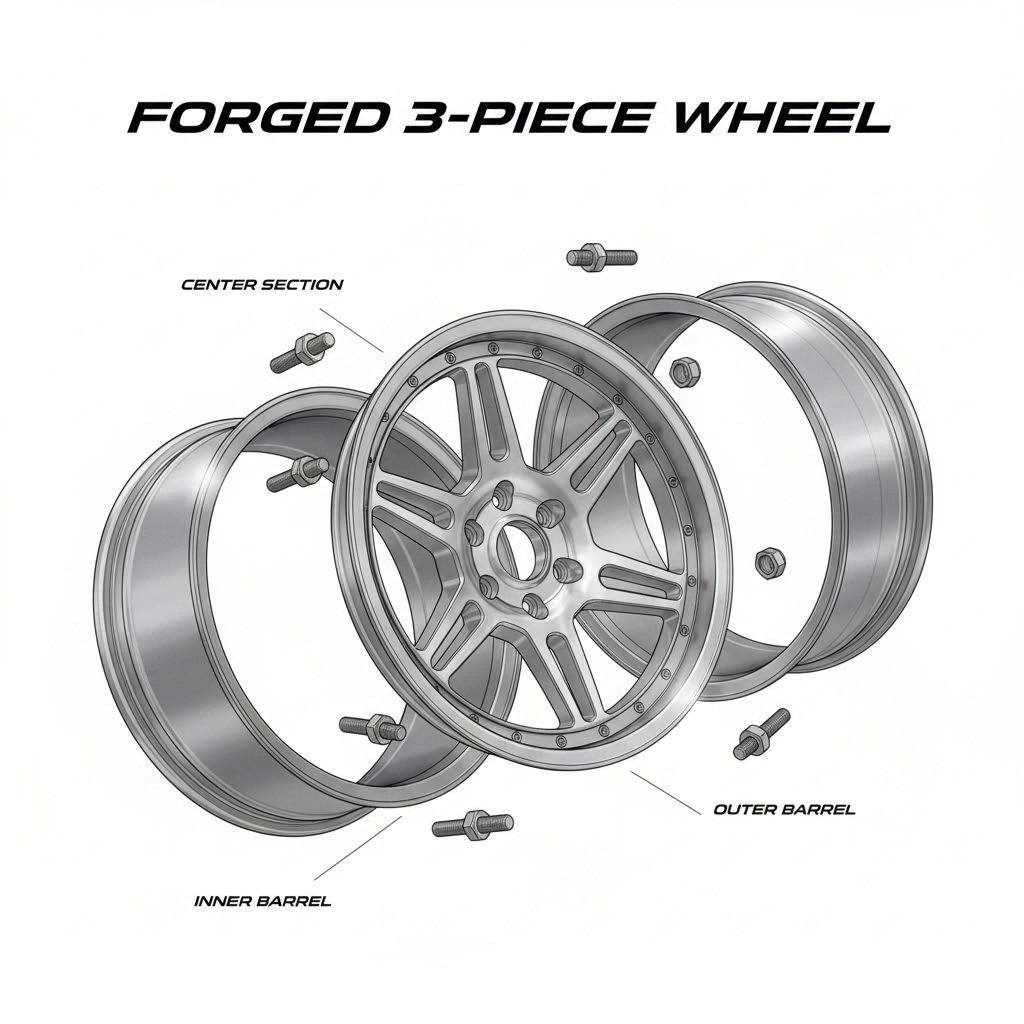

- Двухкомпонентный - Сочетают кованый центр с кованым корпусом, обеспечивая повышенную гибкость при установке

- Трехкомпонентные - Включают отдельные кованые компоненты (центр, внутренний корпус, внешний корпус), соединённые крепёжными элементами авиационного класса для максимальной настройки

Каждый тип конструкции обеспечивает определенные преимущества в зависимости от вашей задачи. Участники гоночных соревнований делают акцент на других характеристиках, чем создатели шоу-каров. Ежедневные водители имеют особые требования по сравнению с теми, кто ездит на автомобилях по горным серпантинам только по выходным. В следующих разделах подробно рассматриваются все категории, чтобы вы могли подобрать подходящий тип конструкции для своих конкретных целей сборки.

Объяснение моноблочных кованых дисков

Итак, что такое кованый диск в его чистейшем виде? Это — моноблочная конструкция. Также известные как однокомпонентные кованые диски, моноблоки представляют собой наиболее простой, но при этом технически сложный метод производства кованых дисков. Из одного алюминиевого прутка с помощью точной обработки создаётся полный диск без соединений, крепежа или собранных компонентов, которые могли бы нарушить его структурную целостность.

Значение кованых дисков становится предельно ясным при рассмотрении конструкции моноблока. Каждый миллиметр готового диска изготавливается из одного цельного металлического блока, который сжимается и формируется под экстремальным давлением, после чего фрезеруется на станке с ЧПУ до окончательной формы. Такая единая конструкция устанавливает эталон производительности, с которым сравниваются все другие типы кованых дисков.

Процесс производства из единой заготовки

Моноблочные диски начинают своё существование как цилиндрические алюминиевые слитки, масса которых обычно составляет от 18 до 36 кг в зависимости от конечного размера диска. Производители подавляюще часто выбирают 6061-T6 Кованый алюминий для этого процесса, и понимание причин раскрывает инженерную философию премиального производства кованых ободьев.

Обозначение 6061 относится к составу алюминиевого сплава. Данный конкретный состав включает в себя:

- Алюминий - Основу, обеспечивающую лёгкий вес и общую прочность

- Магний - Повышение общей прочности за счёт упрочнения твёрдым раствором

- Кремний - Работает синергетически с магнием для повышения прочности при одновременном снижении температуры плавления, что облегчает ковку

- Медь - Добавляется в незначительных количествах для повышения коррозионной стойкости и дополнительной прочности

Но что означает обозначение T6? Оно указывает на конкретный процесс термообработки, превращающий хороший алюминий в исключительный материал для колёс. Обработка T6 включает два ключевых этапа. Во-первых, гомогенизирующий отжиг — сплав нагревается до высоких температур, а затем быстро закаливается, что позволяет магнию и кремнию раствориться в алюминии и образовать пересыщенный твёрдый раствор. Во-вторых, контролируемое старение при повышенных температурах вызывает выделение этих растворённых элементов таким образом, что значительно возрастает предел текучести и твёрдость

Согласно 3030 Autosport , такое сочетание состава и термической обработки делает 6061-T6 предпочтительным выбором в требовательных отраслях, включая военные применения, аэрокосмическую промышленность, Формулу 1 и драг-рейсинг. Те же свойства, которые защищают компоненты самолетов на высоте 40 000 футов, напрямую обеспечивают высокие эксплуатационные характеристики кованых дисков на дороге или треке.

После того как заготовка проходит процесс ковки и термообработки, точная обработка на станках с ЧПУ удаляет материал для формирования рисунка спиц, посадочных поверхностей и окончательных размеров. Каждое колесо фактически вырезается из массивной заготовки, и именно этот субтрактивный процесс позволяет достичь минимально возможного веса при сохранении смысла кованых дисков — прочности и надежности.

Конструкционные преимущества цельной конструкции

Почему команды автогонок и энтузиасты высокой производительности предпочитают моноблочные диски? Отсутствие соединений сразу дает ответ на этот вопрос.

Каждая точка соединения в составном колесе представляет собой потенциальное место отказа. Болты могут ослабнуть при многократном термическом циклировании. Сварные швы могут образовывать усталостные трещины после тысяч километров пробега. Уплотнения между компонентами могут разрушаться, вызывая утечку воздуха в бескамерных системах. Моноблочные колёса устраняют все эти проблемы, поскольку в них попросту отсутствуют собираемые компоненты, которые могут выйти из строя.

Исследования показывают, что кованые колёса могут быть на 30% прочнее литых алюминиевых колёс аналогичного веса. Когда кованый материал представляет собой одну непрерывную деталь, напряжение передаётся беспрепятственно от спиц к ободу и ступице. Представьте разницу между цельной деревянной балкой и конструкцией из сколоченных досок. Обе могут изначально выдерживать схожие нагрузки, но цельная балка сохраняет целостность под действием динамических и многократных нагрузок значительно дольше.

Такая единая конструкция обеспечивает измеримые эксплуатационные преимущества:

- Максимальная структурная целостность - Отсутствуют соединения, швы или крепежные элементы, которые могут становиться точками разрушения при циклических нагрузках

- Наименьший возможный вес - Не добавляется вес от комплектующих; материал может быть удалён в любом месте без нарушения целостности соединений компонентов

- Упрощенное обслуживание - Нет необходимости в подтяжке, осмотре уплотнений или замене крепёжных элементов при плановом техническом обслуживании

- Отсутствуют проблемы с деградацией уплотнений - Борт бескамерных шин плотно прилегает к непрерывному кованому материалу, а не к собранным секциям

Преимущество по весу заслуживает дополнительного внимания. Поскольку моноблочные диски не требуют болтов, гаек или крепёжных элементов, производители могут проектировать более тонкие стенки и более агрессивные формы спиц. Каждый грамм имеет значение при снижении неподрессоренной массы. Согласно данным испытаний, каждый фунт, сэкономленный в неподрессоренной массе, улучшает динамику разгона, тормозную реакцию и работу подвески в большей степени, чем эквивалентное снижение массы надрессоренных элементов транспортного средства.

Для водителей, которые ценят производительность выше максимальной гибкости настройки, моноблочная конструкция обеспечивает идеальный баланс. Однако такая оптимизированная конструкция ограничивает варианты установки по сравнению с многокомпонентными аналогами. В следующем разделе рассматривается, как двухкомпонентная конструкция устраняет этот компромисс, сохраняя высокие эксплуатационные характеристики кованых дисков.

Методы изготовления кованых дисков в два компонента

Что делать, если требуется прочность на уровне моноблока, но при этом нужна гибкость установки, которую невозможно обеспечить при использовании единой заготовки? Кованые диски из двух компонентов решают эту задачу, разделяя колесо на две основные части: центральную секцию (лицевую часть и спицы) и внешнюю часть обода, на которую устанавливается шина.

Такой модульный подход открывает возможности, недоступные при использовании моноблочных конструкций. При сравнении кованых и литых вариантов двухкомпонентная кованая конструкция сохраняет превосходную зернистую структуру и плотность материала, присущие ковке, одновременно обеспечивая возможность настройки, что особенно привлекательно для энтузиастов с сильно модифицированными автомобилями или уникальными требованиями к установке.

Согласно отраслевым спецификациям , двухкомпонентные кованые диски изготавливаются из высококачественного кованого алюминиевого сплава для обеих частей, что делает их прочнее и долговечнее, чем литые аналоги. Но реальное различие заключается в способе соединения этих компонентов.

Сварные и болтовые методы сборки

Вот важный момент, который большинство обсуждений дисков полностью упускают: не все двухкомпонентные диски собираются одинаково. Способ соединения кардинально меняет характеристики диска, и понимание этого различия помогает принимать обоснованные решения при выборе кованых или литых дисков для конкретного применения.

Сварная двухкомпонентная конструкция постоянно соединяет обод и центральную часть в единый узел. После точной механической обработки квалифицированные специалисты используют специальные технологии сварки TIG для соединения компонентов по их сопрягаемым поверхностям. Сварной шов проникает достаточно глубоко, чтобы обеспечить молекулярное сцепление между двумя коваными секциями, в результате чего прочность конструкции приближается к уровню моноблока.

Представьте следующим образом: после сварки эти компоненты по сути снова становятся одной деталью. Область соединения, при правильном исполнении, соответствует или даже превосходит прочность окружающего материала, поскольку сварка фактически улучшает структуру зерна в точке сплавления.

Сборка из двух частей на болтах использует противоположный подход. Высокопрочные крепежные элементы авиационного класса соединяют обод с центральной частью, сохраняя модульность диска на протяжении всего срока его службы. Эта концепция проектирования делает акцент на ремонтопригодности, а не на максимальной конструктивной простоте.

Согласно исследованиям конструкции колес, болтовые колеса реже выходят из строя, когда важны ремонтопригодность и регулируемость, хотя такие конструкции могут требовать более регулярного обслуживания, поскольку болты со временем могут ослабнуть из-за термоциклирования и вибрации.

При выборе между литыми и коваными колесами помните, что как сварные, так и болтовые двухкомпонентные варианты сохраняют свойства кованого материала. Метод сборки влияет на удобство обслуживания и требования к долгосрочному уходу, а не на основное преимущество кованых ободьев перед литыми по прочности.

| Фактор | Сварные двухкомпонентные | Болтовые двухкомпонентные |

|---|---|---|

| Конструкционной прочностью | Почти моноблочная целостность; постоянная фиксация устраняет деформацию соединения | Отлично работают при правильном моменте затяжки; требуется периодическая проверка крепежа |

| Восстановление | Поврежденные участки требуют резки и повторной сварки; необходимы специализированные инструменты | Отдельные компоненты можно открутить и заменить независимо друг от друга |

| Вес | В целом легче; отсутствие крепежных элементов не добавляет массы | Немного тяжелее из-за болтов, гаек и дополнительной толщины материала в точках крепления |

| Обслуживание | Минимальные; нет компонентов, требующих проверки или повторного затягивания | Рекомендуется периодическая проверка момента затяжки болтов каждые 12 000 миль |

| Индивидуальная настройка после покупки | Ограниченная; модификации требуют профессиональной резки и сварки | Высокая; компоненты можно заменить для получения других ширин или вылетов |

| Относительная стоимость | Умеренная; более простое долгосрочное владение, но сложнее ремонтировать | Выше изначально; ниже в долгосрочной перспективе, если потребуется замена компонентов |

Конструктивные особенности обода и центральной части

Понимание процесса производства двухкомпонентных дисков объясняет, почему они обладают преимуществами, недоступными для моноблочных конструкций. Каждый компонент изначально представляет собой отдельный кованый алюминиевый слиток, который подвергается независимой обработке и термообработке перед тем, как прецизионная механическая обработка придаёт окончательную форму.

Компания средняя секция содержит спицы и поверхность крепления к ступице. Производители обрабатывают этот компонент из кованого блока, формируя элементы дизайна, а также критически важный интерфейс с узлом ступицы вашего автомобиля. Именно здесь формируются узоры спиц, отверстия под болты и размеры центрального отверстия.

Компания бочка образует внешнюю окружность, к которой крепится шина. Согласно технические условия на производство , секции обода также изготавливаются методом ковки для достижения максимальной прочности, а затем подвергаются точной механической обработке до точных размеров для посадки бортового кольца шины и размещения ниппеля.

Здесь важную роль играет гибкость при подборе параметров. При моноблочной конструкции изменение ширины или вылета колеса требует изготовления совершенно нового колеса с нуля. Двухкомпонентная конструкция кардинально меняет эту ситуацию.

Производители могут комбинировать одну и ту же центральную часть с ободами различной глубины и ширины. Нужно более широкое заднее колесо с более агрессивным вылетом? Центральная часть остаётся идентичной, в то время как другая спецификация обода обеспечивает нужные размеры. Такой модульный подход позволяет:

- Более широкий диапазон вылетов - Одна и та же центральная часть совместима с несколькими конфигурациями обода, что позволяет достичь вылетов, которые невозможно экономически эффективно произвести с помощью моноблочных форм

- Большее количество вариантов ширины - Изменение глубины обода создаёт дополнительные варианты ширины без необходимости изменения геометрии спиц

- Раздельная установка - Передние и задние колёса могут иметь одинаковые центральные части при использовании разных параметров обода

- Возможность будущей адаптации - Смена автомобиля или изменение геометрии подвески не обязательно требует замены полного комплекта колёс

Внимания также заслуживает аспект ремонта. Если повреждена часть обода от контакта с бордюром, конструкция из двух крепящихся болтами частей позволяет заменить только этот элемент. Неповреждённая центральная часть продолжает использоваться на вашем автомобиле, в то время как новый обод возвращает колесо в идеальное состояние. Сравните это с моноблочной конструкцией, при которой аналогичное повреждение зачастую означает утилизацию всего колеса.

Эта ремонтопригодность распространяется также на косметические обновления. Энтузиасты могут обновить покрытие или заменить центральные части, чтобы освежить внешний вид колёс, не покупая полностью новые колёса. Для тех, кто оценивает литые и кованые варианты, двухкомпонентная кованая конструкция обеспечивает как преимущества прочности материала, так и практическую гибкость, которая часто требуется для повседневной эксплуатации автомобилей.

Метод трехкомпонентной конструкции идет еще дальше в реализации этой модульной философии, разделяя сам бочонок на внутреннюю и внешнюю части для максимальной возможности кастомизации.

Архитектура трехкомпонентных кованых дисков

Что если бы вы могли создать идеальный диск с нуля, точно настраивая ширину, вылет и глубину по миллиметрам? Именно это и обеспечивают трехкомпонентные кованые диски. Представляя собой вершину технологий полностью кованых дисков, этот метод конструкции разделяет диск на три отдельные кованые части, каждая из которых производится независимо перед сборкой с использованием комплектующих авиационного класса.

Для энтузиастов, использующих индивидуальные кованые комплекты на шоу-карах, гоночных автомобилях или кованые диски для грузовиков, требующих агрессивной посадки, трехкомпонентная конструкция предлагает возможности, которым моноблочные и двухкомпонентные решения просто не могут соответствовать. Однако такая гибкость имеет свои компромиссы, которые стоит понимать перед выбором этого премиального типа конструкции.

Модульная концепция дизайна

Трехкомпонентные диски состоят из трех отдельных кованых алюминиевых элементов:

- Средняя секция - Включает спицы, поверхность крепления к ступице и определяет визуальный облик диска

- Внутренний обод (задняя половина) - Формирует заднюю часть диска, где он взаимодействует с тормозными компонентами и подвеской

- Наружный обод (передняя половина) - Образует видимую кромку и переднюю поверхность для монтажа бортовой части шины

Каждый компонент изначально представляет собой отдельную кованую заготовку, проходящую термообработку и точную механическую обработку — стандартные процессы при изготовлении всех кованых дисков. Волшебство происходит на этапе сборки. Согласно Техническим спецификациям Forgeline , трехкомпонентные диски могут быть выполнены в разных индивидуальных цветовых комбинациях для центра, внутреннего и внешнего обода, что открывает визуальные возможности, недоступные при других методах производства.

Но как эти компоненты превращаются в единое функциональное колесо? Крепёж из нержавеющей стали авиационного класса, как правило, высокопрочные болты или специализированные крепёжные элементы, соединяют три секции по окружности. Этот крепёж должен выдерживать огромные нагрузки: силы ускорения, напряжения при торможении, боковые перегрузки при поворотах и постоянную вибрацию от дорожного покрытия.

Когда задают вопрос, что прочнее — алюминий бillet или forged, ответ становится более сложным в случае трёхсекционной конструкции. Сама по себе кованая часть сохраняет ту же превосходную структуру зерна и плотность материала, что и монолитные диски. Однако прочность всей сборки теперь зависит от качества крепежа, соблюдения требуемых моментов затяжки и герметичности соединений между секциями.

Преимущество индивидуализации

Представьте, что вам нужны кованые колёса 24x14 с очень конкретным вылетом, чтобы обеспечить зазор для индивидуальной подвески вашего грузовика и разместить массивные шины под расширенными арками. При моноблочной конструкции производителю потребуется специальный инструмент для именно этих параметров. При трёхкомпонентной конструкции они комбинируют существующие бочки и центральные части в новых конфигурациях.

Такой модульный подход позволяет получить практически неограниченное количество комбинаций:

- Регулировка ширины - Замена внутренних или внешних бочек разной глубины изменяет общую ширину колеса, не затрагивая дизайн центра

- Точная настройка вылета - Соотношение глубины бочки может изменять положение привалочной плоскости относительно центральной линии колеса

- Точность заднего зазора - Критически важно для кованых дисков на грузовики и агрессивные позиционные постройки, где миллиметры имеют значение для зазора шин

- Вариации глубины обода - Мастера, создающие выставочные автомобили, могут заказать более глубокие внешние бочки для эффектного ступенчатого внешнего обода

Как отмечено в Руководство Hot Rod по подбору колёс , двух- и трехкомпонентные диски обеспечивают максимальную гибкость при подборе посадки, а если вы хотите использовать самые широкие шины, возможные варианты установки играют ключевую роль. Эта гибкость актуальна не только при первоначальной покупке. Поменяли автомобиль? Изменили геометрию подвески? Трехкомпонентная конструкция позволяет переоборудовать диски вместо их полной замены.

Еще одно важное преимущество — ремонтопригодность. Повредили внешний борт о столб в парковочном гараже? Просто замените внешнюю часть обода, сохранив центр и внутреннюю часть. Нужно восстановить покрытие после повреждений на трек-днях? Отдельные компоненты можно разобрать, отремонтировать или заменить, а затем собрать заново. Возможность восстановления превращает трехкомпонентные диски из расходных материалов в долгосрочные инвестиции.

Честные компромиссы, которые следует учитывать

Трехкомпонентная конструкция не является универсально лучшим решением. Понимание ее ограничений поможет определить, соответствует ли такая конструкция вашим конкретным потребностям:

- Увеличенный вес - Эти болты аэрокосмического класса и дополнительные материалы, необходимые для крепления, увеличивают массу. Ожидайте, что литые диски из трех частей будут весить на 10–20 % больше, чем аналогичные моноблочные конструкции

- Требования к обслуживанию уплотнений - Соединение между секциями обода требует использования силиконовых уплотнителей или уплотнительных колец (O-ring) при применении бескамерных шин. Эти уплотнители могут со временем изнашиваться, что потенциально приводит к медленной утечке воздуха

- Необходимость проверки крепежа - Крепежные элементы требуют периодической проверки момента затяжки, особенно после термоциклирования, вызванного агрессивной ездой или перегревом тормозов

- Более высокая стоимость производства - Большее количество компонентов, дополнительные операции механической обработки, больший объем сборочных работ и использование дорогостоящих крепежных элементов — все это способствует росту цены

- Сложность оценки повреждений - Повреждения от ударов могут затрагивать несколько компонентов, что усложняет принятие решений о ремонте

Оптимальные области применения трехкомпонентных дисков

Учитывая эти характеристики, литые колеса из трех частей отлично подходят для конкретных случаев, когда их преимущества перевешивают компромиссы:

- Автомобили для выставок, требующие точной установки - Когда вашему проекту требуются точные спецификации для идеального прилегания, конструкция из трех частей обеспечивает результат с точностью до миллиметра, который стандартные колеса не могут повторить

- Коллекционеры, желающие восстанавливаемые колеса - Энтузиасты и коллекционеры классических автомобилей ценят возможность ремонта вместо замены. Доступность отдельных компонентов означает, что такие колеса можно обслуживать неограниченно долго

- Энтузиасты, которые могут менять платформы автомобилей - Планируете перенести свои вложения на будущий проект? Колеса из трех частей потенциально можно переоборудовать с разными параметрами обода для новых применений

- Индивидуальные сборки грузовиков и внедорожников - Для грузовиков часто требуются литые колеса с экстремальной шириной и вылетом. Конструкция из трех частей позволяет реализовать параметры, например, 24x14 дюймов, без чрезмерных затрат на специализированную оснастку

- Поворотные выставочные и уличные конфигурации - Некоторые энтузиасты используют несколько комплектов ободьев, что позволяет быстро переключаться между глубокими дисками для выставок и более практичными уличными конфигурациями

Выбор между типами конструкций в конечном итоге зависит от ваших приоритетов. Водители, ориентированные на трек, обычно предпочитают моноблок из-за его меньшего веса и простоты конструкции. Тем, кто использует автомобиль каждый день, нравится гибкость двухкомпонентных дисков с меньшими требованиями к обслуживанию. Создатели выставочных автомобилей и любители тюнинга ценят неограниченный потенциал трёхкомпонентных дисков, несмотря на их сложность и более высокую стоимость.

Между полностью коваными многокомпонентными конструкциями и стандартными литыми альтернативами существует ещё одна категория: гибридные методы производства, сочетающие принципы ковки и литья для достижения различных целей по производительности и стоимости.

Альтернативы — литьё под давлением (Flow Formed) и ротационная ковка (Rotary Forged)

Что, если вам нужно лучшее, чем у литых дисков, но полностью кованые диски выходят за рамки вашего бюджета? Здесь на помощь приходят гибридные методы производства. Диски с технологией flow forming, с вращательной ковкой и аналогичные технологии занимают промежуточное положение между традиционным литьём и полной ковкой, обеспечивая улучшенные характеристики по более доступным ценам.

Вот ключевое различие, которое необходимо понимать: несмотря на маркетинговые термины вроде «диски flow forged» или «rotary forged», это не настоящие кованые диски. Они изначально производятся методом литья. Однако дополнительная обработка, которую они проходят, действительно улучшает их металлургические свойства по сравнению со стандартным литьём.

Процесс flow forming раскрыт

Представьте гончарный круг, но вместо глины и мягких рук — нагретый алюминий и мощные гидравлические ролики. Этот образ передаёт суть метода вытяжки с уширением (flow forming) — относительно новой технологии производства, появившейся позже традиционных способов литья и ковки.

Процесс происходит следующим образом:

- Шаг 1: Изготовление заготовки - Производители начинают с литого под низким давлением алюминиевого диска, как правило, с более толстым, чем обычно, бортовым участком

- Шаг 2: Нагрев борта - Отлитый диск устанавливается на специализированную вращающуюся машину, и бортовая часть нагревается, чтобы сделать алюминий пластичным

- Шаг 3: Приложение усилия прокатки - Гидравлические ролики прижимаются к вращающемуся борту, растягивая и сжимая материал одновременно

- Шаг 4: Формирование окончательной формы - Ролики постепенно утончают борт, одновременно удлиняя его, чтобы достичь требуемой ширины и профиля

Согласно исследование формовки течением , этот процесс растягивает структуру зерна металла в продольном направлении, значительно повышая его прочность и сопротивление усталости. Сжимающее воздействие роликов заставляет зерна материала выравниваться во время обработки, что схоже с тем, что происходит при настоящей ковке.

Но вот металлургическая реальность, которую часто скрывают маркетинговые материалы: только бортовая часть подвергается этому преобразованию. Центр колеса, включая спицы и область крепления ступицы, остаётся литым алюминием с исходной структурой зерна. Вы получаете свойства, подобные кованым, на борте, где крепится шина, в то время как центр сохраняет характеристики литья.

Эта гибридная природа объясняет, почему колёса метода формовки течением стоят значительно дешевле полностью кованых аналогов. Дорогостоящие кузнечные прессы и трудоёмкая механическая обработка, необходимые для моноблочной конструкции, заменены более экономичной операцией вытяжки, применяемой к отлитой заготовке.

Где гибриды находятся в спектре конструкций

Так куда же на самом деле относятся литые диски Flowform в иерархии производительности? Представьте их занимающими ценную среднюю позицию. Согласно отраслевому анализу, диски метода flow-forming на 15–25 % легче аналогичных литых дисков, обладают повышенной устойчивостью к ударам и большей грузоподъёмностью благодаря уплотнённой части обода.

Терминология может запутать. Вы можете встретить такие названия:

- Формовка потоком - Наиболее точное техническое описание

- Изготовлено методом вращательной штамповки - Маркетинговый термин, который некоторые производители используют, чтобы подчеркнуть процесс вращения и сжатия

- Литые под давлением - Другой маркетинговый вариант, намекающий на свойства, подобные кованым

- Spun forged - Ещё один термин, описывающий тот же базовый процесс

Как отмечает эксперты по производству колёс когда вы слышите названия вроде "rotary forged", стоит уточнить, каким образом диск был фактически произведён. Скорее всего, это маркетинговый термин, которым компания наделяет свои диски метода flow-forming, чтобы указать на повышенную прочность, хотя на самом деле они совсем не кованые.

Это различие имеет значение при оценке литых штампованных и кованых вариантов для вашего конкретного применения. Оба типа обеспечивают реальные эксплуатационные преимущества, но базовая конструкция и получаемые характеристики значительно различаются.

| Характеристика | Литые штампованные / ротационно-кованые | Полнокомпонентные кованые (моноблок) |

|---|---|---|

| Исходный материал | Заготовка из литого алюминия | Слиток из цельнокованого алюминия |

| Структура зерна на боковой поверхности | Сжатая и выровненная (похожая на кованую) | Полностью кованая по всей поверхности |

| Структура зерна в центре | Остаётся литой (потенциальная пористость) | Полностью кованые (без пористости) |

| Снижение веса по сравнению с литыми | на 15-25% легче | на 25-30% легче |

| Повышение прочности | Значительное в области бочки; на уровне литых в центре | Максимальное по всему колесу |

| Сложность производства | Умеренное (литье + операция вытяжки) | Высокое (ковальный пресс + обширная обработка с ЧПУ) |

| Относительная стоимость | Средний диапазон (больше, чем у литых, меньше, чем у кованых) | Премиальной ценой |

| Идеальное применение | Уличные выступления, эпизодическое использование на треке | Автоспорт, максимальные требования к производительности |

Для многих энтузиастов колеса ротационной ковки представляют собой разумный компромисс. Вы получаете ощутимые улучшения по весу, прочности и эксплуатационным характеристикам по сравнению со стандартными литыми колесами, не неся значительного удорожания, связанного с полноценной ковкой. Участники заездов на треке, которые не выступают на профессиональном уровне, автомобили для уличной динамики и повседневная езда с улучшенными колесами часто выбирают технологию flow forming как оптимальное решение.

Однако, когда наибольшее значение имеют максимальная прочность, минимальный вес и полная структурная однородность, полностью кованая конструкция остается бесспорным выбором. Профессиональные автогоночные команды, автомобили, предназначенные исключительно для трека, и энтузиасты, требующие абсолютной производительности, по праву отдают предпочтение настоящим кованым колесам.

Теперь, когда все типы конструкций определены, как они действительно сравниваются при сопоставлении друг с другом по параметрам, наиболее важным для вашего проекта?

Сравнение типов кованых конструкций в прямом противопоставлении

Теперь вы подробно изучили каждый тип колес в категории кованых. Но при принятии решения о покупке особенно полезно сравнить их напрямую, чтобы понять, какой метод изготовления лучше соответствует вашим конкретным потребностям. Такой пошаговый анализ позволяет отсеять маркетинговые формулировки и получить честное сравнение, которое вам действительно нужно.

При обсуждении алюминиевых и легированных дисков в повседневной речи термины зачастую смешиваются. Вот краткое разъяснение: алюминиевые и легированные диски — это, по сути, одно и то же, поскольку сплавы для дисков основаны на алюминии. Настоящее различие в производительности заключается не в терминах «алюминий против сплава», а в том, как именно изготовлен и собран этот алюминиевый сплав. Именно здесь тип конструкции становится определяющим фактором.

Эксплуатационные характеристики по типу конструкции

Как на самом деле ведут себя различные типы колесных дисков при экстремальных нагрузках? Понимание целостности конструкции, эффективности веса и устойчивости к ударным воздействиям в моноблочных, двухкомпонентных и трехкомпонентных конструкциях помогает подобрать подходящую конструкцию под конкретное применение.

Структурная целостность

Моноблочная конструкция обеспечивает наивысшую прочность, поскольку напряжение передается беспрепятственно через единый цельнокованый элемент. Согласно Performance Plus Tire , однокомпонентная конструкция обеспечивает исключительную структурную целостность, выдерживая экстремальные нагрузки и высокие требования к грузоподъемности. Отсутствуют соединения, крепежи или швы, которые могли бы стать потенциальными точками разрушения.

Кованые колеса из двух частей обладают прочностью, превышающей литьевые аналоги примерно в 2,5 раза. Двухкомпонентные диски с приваренным ободом приближаются по прочности к моноблочным, поскольку сварной шов создает молекулярную связь между компонентами. В болтовых версиях используются крепежные элементы, требующие регулярной проверки момента затяжки, однако они по-прежнему значительно превосходят литые конструкции.

Трехкомпонентные колеса, хотя и остаются значительно прочнее литых вариантов, создают наибольшее количество потенциальных точек напряжения из-за сборки, зависящей от крепежных элементов. 30–35 крепежных деталей, соединяющих компоненты, должны сохранять правильные значения крутящего момента, чтобы обеспечить целостность конструкции при динамических нагрузках.

Эффективность по весу

Снижение веса напрямую влияет на ускорение, эффективность торможения и точность управления. Каждый тип конструкции достигает различных показателей по весу:

- MONOBLOCK - Обеспечивает минимально возможный вес, поскольку отсутствие крепежных элементов исключает дополнительную массу. Производители могут удалять материал в любом месте, не нарушая соединений компонентов

- Двухкомпонентный - Как правило, весит на 1–2 фунта больше на каждое колесо по сравнению с аналогичными моноблочными конструкциями из-за крепежных элементов и требований к материалу в точках соединения

- Трехкомпонентные - Имеет наибольший весовой недостаток, обычно на 10–20 % тяжелее моноблочных аналогов из-за обширного крепежа и более толстого материала в местах крепления

Все типы конструкций колес в категории кованых обеспечивают значительную экономию веса по сравнению с литыми аналогами. Согласно отраслевым данным, кованые колеса примерно на 25–30% легче литых колес того же размера, независимо от метода изготовления.

Упорность на удар

Реакция колес на удары о ямы, бордюры и дорожный мусор различается в зависимости от типа конструкции. Моноблочные колеса распределяют силу удара по всей единой структуре, что делает их устойчивыми к локальным повреждениям. Однако сильные удары, приводящие к повреждениям, зачастую затрагивают всё колесо целиком.

Многосекционные конструкции могут иметь преимущества в ситуациях с ударами. Как отмечает Vivid Racing, повреждение отдельных компонентов можно потенциально устранить без замены всего колеса. Удар о бордюр, повредивший внешнюю часть обода, оставляет центральную часть и внутреннюю часть обода нетронутыми и пригодными для повторного использования.

Анализ соотношения стоимости и выгоды для каждой категории

Понимание того, за что вы действительно платите, помогает обосновать инвестиции в любой тип кованых дисков. Давайте рассмотрим, на что идут ваши деньги и какую отдачу вы можете ожидать.

Ценовое предложение моноблочных дисков

Начальный уровень цен на моноблочные кованые диски обычно начинается с отметки около 2095 долларов США за комплект, при этом цена отдельных дисков увеличивается в зависимости от размера: 17 дюймов по базовой цене, далее 18 дюймов (2150 долларов), 19 дюймов (2250 долларов), 20 дюймов (2295 долларов) и выше. Премиальные бренды устанавливают значительно более высокие цены — комплекты дисков HRE Performance Wheels стоят от 6000 до 15000 долларов США.

Что оправдывает такие инвестиции?

- Максимально возможное соотношение прочности к весу среди всех конструкций дисков

- Отсутствие необходимости в обслуживании, кроме обычного ухода за шинами

- Наиболее продолжительный потенциальный срок службы благодаря цельной конструкции

- Лучшая тепловая стабильность в условиях интенсивного нагрева тормозов

Ценовое предложение двухкомпонентных дисков

Двухкомпонентная конструкция появляется на рынке по цене около 1100 долларов США за колесо, занимая промежуточное положение между одно- и трехкомпонентными колесами по стоимости. Модульная конструкция означает, что вы инвестируете как в производительность, так и в практическую ремонтопригодность.

Долгосрочное преимущество в стоимости становится очевидным при повреждении. Замена поврежденной части обода обычно стоит от 400 до 800 долларов США по сравнению с более чем 2000 долларами за полную замену моноблочного колеса. Для автомобилей, эксплуатируемых в городских условиях с повышенным риском повреждения бордюров, это преимущество ремонтопригодности может компенсировать первоначальные затраты в течение нескольких лет владения.

Ценность трехкомпонентных колес

Кованые трехкомпонентные колеса имеют премиальную цену, начиная примерно с 1680 долларов США за штуку; стоимость быстро растет в зависимости от размера, сложности отделки и престижа бренда. Полные комплекты от премиальных производителей, таких как HRE, могут стоить от 8000 до 20 000 долларов США.

Вы платите за максимальную гибкость:

- Практически неограниченное количество комбинаций ширины, вылета и глубины установки

- Возможность замены на уровне отдельных компонентов

- Возможная переконфигурация для различных транспортных средств или спецификаций

- Индивидуальная отделка без замены всего колеса

Полное сравнение: все типы конструкций

Эта подробная таблица объединяет ключевые факторы всех типов кованых колес, предоставляя единый справочник для принятия решений:

| Фактор | Моноблок (односоставной) | Двухсоставные кованые | Трехсоставные кованые |

|---|---|---|---|

| Типичный диапазон веса | Самый легкий; на 25–30 % легче аналогичных литых | на 0,45–0,9 кг тяжелее моноблока на каждое колесо | на 10–20 % тяжелее моноблока |

| Конструкционной прочностью | Максимальная прочность; примерно в 3 раза прочнее литых | Примерно в 2,5 раза прочнее литых | Примерно в 2 раза прочнее литых |

| Гибкость настройки | Ограничено наличием инструментов; меньше вариантов смещения | Умеренно; различные варианты смещения за счёт выбора стаканов | Максимально; практически неограниченные комбинации |

| Восстановление | Сложно; при повреждении часто требуется полная замена | Умеренно; возможно заменить стакан в конструкциях с болтовым креплением | Отлично; отдельные компоненты можно заменять |

| Требования к обслуживанию | Минимально; нет оборудования, требующего проверки | Низкий до умеренного уровня; болтовые версии нуждаются в проверке момента затяжки | Выше; периодическая проверка крепёжных элементов и уплотнений |

| Уровень относительной стоимости | $2095+ за комплект; премия $6000–$15000 | $1100+ за колесо; премиальные комплекты $2800–$6500 | $1680+ за колесо; премиальные комплекты $8000–$20000 |

| Идеальные случаи использования | Гоночные автомобили, автоспорт, максимальная производительность на дороге | Спортивные улицы, повседневное вождение, сбалансированные конфигурации | Показательные автомобили, коллекционеры, экстремальные требования к установке |

| Варианты отделки | Однотонная отделка каждого колеса — стандарт | Возможна двухцветная отделка (центр и бочка) | Отделка с тремя зонами; опции акцентирования креплений |

| Долгосрочная ценность | Максимальная долговечность; минимальные текущие расходы | Сбалансированный; замена компонентов снижает общую стоимость владения | Возможность восстановления; потенциальная переконфигурация для будущих транспортных средств |

Каждый тип конструкции кованых колес проявляет себя наилучшим образом в определенных условиях. Не существует универсального «лучшего» варианта — только правильное соответствие вашим приоритетам, сфере применения и бюджету.

Данный нейтральный анализ показывает, почему моноблочные колеса доминируют в автоспорте, в то время как трехкомпонентные конструкции популярны среди создателей выставочных автомобилей и поклонников экстремального обвеса. Двухкомпонентные решения занимают практичную середину, подходящую наибольшему числу водителей, ориентированных на производительность в повседневной эксплуатации.

Теперь, когда различные типы колес были четко сопоставлены, следующий шаг — подобрать нужный тип конструкции под конкретное применение вашего автомобиля и требования к вождению.

Подбор типа конструкции под ваше применение

Вы ознакомились со спецификациями и сравнениями. Теперь настал практический вопрос: какой тип конструкции кованых дисков действительно подходит для вашего автомобиля? Ответ зависит исключительно от того, как вы будете использовать свой автомобиль, грузовик или спортивную сборку. Выбор неподходящего типа конструкции — это не просто трата денег; это может поставить под угрозу безопасность, ухудшить управляемость или оставить вас с дисками, которые не выдержат предполагаемых нагрузок.

Когда энтузиасты задаются вопросом, что лучше — литые или кованые диски, — они зачастую упускают более глубокий аспект. Все кованые диски превосходят литьевые аналоги по соотношению прочности к весу. Но в пределах категории кованых дисков именно соответствие типа конструкции применению определяет, используете ли вы это преимущество по максимуму или платите повышенную цену за характеристики, которые вам никогда не понадобятся.

Разберём выбор, проанализировав, как каждый тип конструкции проявляет себя в реальных условиях, с которыми вы можете столкнуться.

Гоночные и соревновательные применения

Когда имеют значение миллисекунды, а сбой недопустим, почему моноблочная конструкция доминирует в профессиональных автогонках? Ответ кроется в двух обязательных факторах: весе и предсказуемости.

Являются ли кованые диски легче литых? Безусловно — на 25–30% в большинстве сравнений. Однако моноблочные кованые диски также являются самыми лёгкими даже среди кованых, поскольку отсутствуют крепёжные элементы, добавляющие массу. Согласно Исследованию Performance Plus Tire , кованые диски могут обеспечить на 0,3–0,4 секунды более быстрое время круга даже на небольших трассах за счёт уменьшения вращающейся массы, что улучшает разгон, торможение и управляемость.

Структурная предсказуемость одинаково важна при использовании в соревнованиях. Моноблочные диски ведут себя стабильно при многократных циклах нагрузки, поскольку в них отсутствуют собранные компоненты, которые могут сместиться, ослабнуть или начать микродвижения. Когда вы доводите автомобиль до предела поворот за поворотом, вам нужны диски, которые будут одинаково реагировать на 50-м круге, как и на первом.

Критерии выбора для трека и соревнований:

- Чувствительность к весу - Если вы стремитесь к лучшему круговому времени, каждая грамм неподрессоренной массы, сэкономленная при снижении веса, приводит к измеримому росту производительности

- Термостойкость при циклическом нагреве и охлаждении - Многократный перегрев от интенсивного торможения требует цельной конструкции, которая не будет подвержена ослаблению крепежа

- Структурная целостность - Отсутствие соединений или крепежных элементов означает отсутствие переменных, которые могут повлиять на баланс управляемости в ходе заезда

- Философия замены - Серьёзные соперники часто заменяют диски колёс после сильных ударов, а не ремонтируют их; поэтому низкая ремонтопригодность моноблочных дисков становится несущественной

- Приоритет бюджета - В спортивных сборках, как правило, выделяется больший бюджет на компоненты производительности; премиальная цена моноблочных дисков соответствует такой структуре приоритетов

Для специализированных автомобилей, участвующих в заездах на время и профессиональных гонках, моноблочная конструкция остается очевидным выбором. Характеристики, которые делают её менее практичной для эксплуатации на дорогах общего пользования — ограниченный выбор вылетов, сложность ремонта, высокая цена — просто не имеют значения, когда единственным критерием является максимальная производительность.

Соображения для повседневной езды и уличной производительности

Ваш автомобиль, используемый каждый день, сталкивается с трудностями, с которыми гоночные машины никогда не сталкиваются. Ямы на дорогах. Бордюры в парковочных гаражах. Месяцы между заменой шин. Зоны строительных работ. Иногда водитель в сервисе «ваlet», который обращается с вашими колесами как с арендованным оборудованием. Эти реалии значительно меняют выбор типа конструкции колес.

Достаточно ли прочны литые алюминиевые диски для повседневной эксплуатации? Для полностью серийных автомобилей, которыми управляют аккуратно, стандартные литые диски работают удовлетворительно. Однако, когда речь идет о том, соответствует ли прочность литых алюминиевых дисков прочности кованых дисков при спортивной эксплуатации на дорогах общего пользования, ответ становится более сложным.

Двухкомпонентная кованая конструкция зачастую обеспечивает оптимальный баланс для уличного спортивного применения. Вы получаете прочность кованого материала — примерно в 2,5 раза выше, чем у литых аналогов, — в сочетании с практическими преимуществами обслуживания, которые важны на протяжении многих лет владения.

Критерии выбора для повседневной езды и уличной производительности:

- Устойчивость к ямам - Кованая конструкция выдерживает удары, от которых литые диски трескаются, а многокомпонентные конструкции позволяют заменять повреждённые элементы, а не выбрасывать весь диск целиком

- Вероятность повреждения обода - Вождение в городе увеличивает риск косметических повреждений; двухкомпонентная болтовая конструкция позволяет заменить обод по значительно меньшей стоимости, чем полная замена диска

- Готовность к техническому обслуживанию - Оцените свои реальные привычки в обслуживании; многокомпонентные болтовые диски требуют периодической проверки крепёжных элементов, чего не требуется для моноблочных конструкций

- Долгосрочное владение - Если вы эксплуатируете автомобили в течение многих лет, ремонтопригодность двухкомпонентных колёс может снизить общую стоимость владения, несмотря на более высокие первоначальные затраты

- Соотношение производительности и практичности - Вам нужны ощутимые снижение веса и повышение прочности без требований к обслуживанию трёхкомпонентной конструкции

Вопрос о том, легче ли кованые диски, здесь требует пояснений. Да, кованые диски значительно экономят вес по сравнению с литыми аналогами. Однако в повседневной эксплуатации разница в 0,5–1 кг на одно колесо между моноблочными и двухкомпонентными дисками редко приводит к заметным различиям в динамике. Преимущество ремонтопригодности двухкомпонентной конструкции, как правило, перевешивает это минимальное увеличение веса для автомобилей, используемых в городских условиях.

Показательные автомобили и индивидуальные сборки

Когда вы создаете шоу-кару или стремитесь к агрессивной посадке, приоритеты полностью меняются. Прежде всего важна точность установки. Имеет значение визуальное восприятие. Возможность достичь точных характеристик, которые не предлагает ни одно серийное колесо, определяет весь процесс выбора дисков.

Именно здесь трехкомпонентная кованая конструкция оправдывает свою повышенную стоимость. Как отмечалось в анализе отрасли , кованые диски предлагают широкие возможности для настройки, которые поднимают внешний вид автомобиля на новый уровень — а трехкомпонентная конструкция максимизирует это преимущество благодаря модульному подходу в дизайне.

Критерии выбора для шоу-каров и кастомных сборок:

- Требования к установке - Если ваша сборка требует определённых комбинаций ширины, вылета и глубины, которые недоступны у стандартных дисков, трехкомпонентная конструкция обеспечивает практически неограниченные варианты исполнения

- Визуальная кастомизация - Отдельные варианты отделки центров, внутренних и внешних ободьев открывают визуальные возможности, недоступные при других типах конструкции

- Ценность возможности восстановления - Автомобили, используемые для выставок, часто проходят несколько циклов повторной отделки; замена и восстановление отдельных компонентов снижает долгосрочные расходы

- Будущая гибкость - Планируете ли вы использовать колёса в будущей сборке? Трёхкомпонентные конструкции можно потенциально переоборудовать с разными параметрами обода

- Эстетика фурнитуры - Видимые болты на трёхкомпонентных колёсах становятся элементом дизайна; некоторые конструкторы специально стремятся к такому механическому внешнему виду

Компромиссы трёхкомпонентной конструкции — увеличенный вес, повышенные требования к обслуживанию и более высокая стоимость — становятся допустимыми, когда главная цель заключается в достижении недоступных по другим каналам характеристик и обеспечении долгосрочной ремонтопригодности.

Последствия несоответствия типов конструкций

Что происходит на самом деле, если выбрать неподходящий тип конструкции для вашего применения? Понимание этих последствий помогает осознать важность правильного соответствия.

Моноблок на повседневном автомобиле в условиях плохих дорог: Вы получаете максимальную прочность, но нулевую ремонтопригодность. Удар об бордюр, который обошёлся бы в 400–800 долларов США на двухкомпонентном колесе, теперь требует полной замены стоимостью более 2000 долларов. Колесо отлично работает, но расходы на владение накапливаются каждый раз, когда городская езда забирает ещё одну жертву.

Трёхкомпонентное колесо на серьёзном гоночном автомобиле: Вы несёте лишний вес от крепёжных элементов, обеспечивающих гибкость настройки, которой вы никогда не воспользуетесь. Что ещё важнее, множественные крепления требуют проверки момента затяжки, что становится необходимым из-за перепадов температур в гоночные дни — это добавляет эксплуатационную нагрузку, полностью отсутствующую при моноблочной конструкции.

Двухкомпонентное колесо на шоу-каре, требующем экстремальных характеристик: Комбинации вылета и ширины, доступные в каталогах двухкомпонентных колёс, могут не соответствовать вашим точным требованиям по установке. Вы идёте на компромисс с желаемой позицией, потому что выбрали тип конструкции, который не отвечает вашим реальным потребностям.

Кованые колёса любого типа для полностью серийных автомобилей для повседневной езды: Вы платите повышенные цены за преимущества в производительности, которые никогда не будете использовать. Стандартная технология литых колес, хотя и уступает по абсолютным показателям, зачастую обеспечивает достаточное качество работы для автомобилей, которые никогда не превышают скорости на шоссе и не сталкиваются с существенными нагрузками.

Самые легкие колеса для спортивных автомобилей не всегда являются правильным выбором для каждого автомобиля. Подбирайте тип конструкции исходя из реального использования, а не желаемого.

Стремитесь ли вы сократить время круга, создаете ли автомобиль для демонстрации с эффектной посадкой или просто хотите повысить характеристики своего повседневного автомобиля — выбор типа конструкции определяет, оправдает ли ваша инвестиция в кованые колеса их потенциал. Не менее важно понимать и производственный процесс изготовления этих колес — он показывает, почему кованые колеса стоят дороже и чем различается качество продукции разных производителей.

Внутри процесса производства кованых колес

Когда-либо задумывались, как изготавливаются кованые диски? Путь от сырого алюминиевого слитка до готового спортивного диска включает использование специализированного оборудования, точный контроль температуры и проверку качества, что оправдывает высокую цену. Понимание этого производственного процесса показывает, почему ковка обеспечивает превосходные эксплуатационные характеристики, и помогает оценить заявления производителей о качестве.

В отличие от литья или методов производства литых дисков, при которых расплавленный алюминий просто заполняет форму, ковка алюминиевых дисков подвергает твёрдый металл экстремальным усилиям, кардинально изменяющим его внутреннюю структуру. Такой способ формообразования создаёт плотность и выравнивание зерна, которые отличают кованые диски от всех других методов производства.

От алюминиевого слитка до прецизионного компонента

Производственный процесс начинается с цилиндрических алюминиевых заготовок, вес которых обычно составляет от 40 до 80 фунтов в зависимости от конечных характеристик диска. Эти цельные блоки из алюминиевого сплава 6061 служат исходным материалом для производства кованых дисков, которые в конечном итоге будут поддерживать ваш автомобиль.

Этап предварительного нагрева

Прежде чем начать прессование, заготовки необходимо нагреть до точной температуры, при которой алюминий становится пластичным, но не плавится. Согласно спецификациям процесса ковки, материал нагревается до температуры, как правило, от 400 °С до 480 °С (от 750 °F до 900 °F), чтобы обеспечить оптимальные характеристики текучести металла.

На этом этапе крайне важна равномерность температуры. Неравномерный нагрев создаёт температурные градиенты внутри заготовки, что приводит к неоднородности материала и возможным дефектам в готовом колесе. Качественные производители используют калиброванные датчики температуры или инфракрасные термометры для проверки равномерности нагрева по всей заготовке перед продолжением процесса.

Сами штампы для ковки необходимо предварительно нагревать, чтобы предотвратить тепловой удар при контакте с нагретой заготовкой. Подготовка матриц обеспечивает плавное течение материала во время операции прессования и предотвращает преждевременное охлаждение, которое может ухудшить качество поковки.

Операция прессования

Здесь кованые диски резко отличаются от стандартного литья. Согласно данным производства Rusch Wheels, кованые колеса изготавливаются с использованием прессов, создающих экстремальное давление в 12 000 тонн, тогда как MP Wheels использует пресс на 10 000 тонн для своих кованых магниевых колес. Эти огромные усилия сжимают алюминиевую заготовку в плотную, улучшенную структуру, которую невозможно получить никаким другим методом формовки металла.

Что происходит во время прессования?

- Проверка выравнивания матриц - Точная центровка предотвращает неточности размеров или неоднородную поверхность, которые могут ухудшить качество готового колеса

- Мониторинг давления - Нагрузка прессования постоянно контролируется, чтобы обеспечить ее нахождение в заданных пределах; чрезмерное или недостаточное давление вызывает деформацию детали или неполное заполнение матрицы

- Проверка потока материала - Визуальные или с использованием оборудования проверки подтверждают правильный поток материала во все полости матрицы, выявляя возможные проблемы, такие как неполное заполнение или холодные спайки

- Первоначальная проверка геометрии - После прессования заготовка колеса проходит визуальный контроль на соответствие формы, включая профиль обода, размеры ступицы и общую симметрию

Эта операция прессования устраняет пустоты и слабые места, которые возникают в литых колесах. Результат — это то, из чего делаются колеса, когда важна производительность: плотный, однородный алюминий с выровненной зернистой структурой по всей детали.

Удаление заусенца и обрезка

При ковке образуется избыточный материал, называемый «заусенец», по краям заготовки колеса. Согласно спецификациям контроля качества, удаление заусенца должно быть тщательным, без оставления неровностей или повреждений детали. Точное обрезное оборудование удаляет этот излишек материала, сохраняя размерную точность на критически важных поверхностях.

После обрезки проводится измерительный контроль, подтверждающий, что размеры ступицы, отверстия и обода находятся в пределах установленных допусков. Проверка поверхности выявляет любые дефекты, такие как заусенцы или шероховатые кромки, которые могут помешать работе колеса или монтажу шины.

Термическая обработка и этапы механической обработки

Прессованная заготовка колеса теперь проходит термическую обработку — процесс, который превращает хороший алюминий в исключительный материал для колёс благодаря закалке по режиму T6, которую вы уже видели на качественных кованых колёсах.

Процесс термообработки T6

Согласно отраслевым производственным спецификациям, после штамповки поковки проходят термообработку по режиму Т6 для создания высокопрочной, многонаправленной зернистой структуры. Эта обработка включает две отдельные фазы:

Закалка из однофазной области нагрев алюминия до повышенных температур, что позволяет магнию и кремнию в сплаве раствориться в пересыщенном твёрдом растворе. После этого диск быстро закаливают — быстро охлаждают, чтобы зафиксировать эти элементы в растворённом состоянии.

Контролируемое старение происходит далее, когда диск выдерживают при определённых повышенных температурах в течение точно заданных периодов времени. Это приводит к выпадению в осадок растворённых легирующих элементов таким образом, что значительно повышается предел текучести, твёрдость и прочность без добавления излишнего веса.

Согласно протоколам контроля качества термической обработки, термопары контролируют точность температуры на протяжении всего процесса. Проверка твёрдости с использованием методов Роквелла или Виккерса подтверждает, что конечная твёрдость колеса соответствует техническим требованиям. Осмотр микроструктуры с помощью металлографического анализа подтверждает однородность и отсутствие дефектов, таких как трещины или нежелательные фазы материала.

Степной механический станков

После термообработки поковка приобретает грубую форму колеса, однако окончательные размеры и детали конструкции требуют точной механической обработки. По словам Rusch Wheels, на их заводе работает 11 станков с ЧПУ, предназначенных специально для производства кованых колёс — токарные станки обеспечивают высокую концентричность цилиндрических поверхностей, а фрезерные станки с высокой жёсткостью и скоростью шпинделя позволяют получать более гладкие поверхности.

Процесс механической обработки проходит по этапам:

- Обработка дизайна лицевой стороны - Фрезерные станки с ЧПУ формируют рисунок спиц, создавая визуальный дизайн, который отличает каждую модель колеса

- Фрезерование тыльной части - После поворота колеса на 180 градусов в задней части выполняется фрезерование облегчающих карманов, чтобы снизить вес там, где это возможно

- Точность ступицы и отверстия - Критически важные монтажные поверхности обрабатываются с точными спецификациями для правильной установки на транспортное средство

- Завершающая обработка профиля обода - Поверхности монтажа бортов шин проходят окончательную обработку для правильной посадки шины

Согласно стандарты качества производства , использование высококачественных станков с ЧПУ обеспечивает максимальную точность при минимальных дефектах поверхности поковок. Для каждой модели колеса с помощью программного обеспечения компьютерного производства (CAM) разрабатывается CAD-модель, на основе которой создается G-код, управляющий точными траекториями инструмента.

Ручная отделка и нанесение покрытия

Точная механическая обработка оставляет кромки, требующие ручной доработки. В соответствии с отраслевыми практиками, каждый фрезерованный участок проходит несколько этапов зачистки, ручной опиливки, шлифовки и полировки перед подготовкой к нанесению покрытия. Мастера вручную формируют каждый профиль до совершенства — каждая кромка тщательно обрабатывается перед окончательной отделкой.

Процесс нанесения покрытия включает многоэтапный протокол. Качественные производители используют комбинированные процессы жидкой покраски и порошкового покрытия: сначала наносится порошковое покрытие и запекание, затем нанесение краски и запекание, после чего прозрачное порошковое покрытие и окончательное запекание — три полных цикла нанесения покрытия и запекания для максимальной прочности и внешнего вида.

Контроль качества: почему он оправдывает премиальную цену

На каждом из описанных выше этапов предусмотрены процедуры проверки, которые отличают качественные кованые диски от некачественных изделий. Понимание этих мер контроля качества помогает вам оценить надежность производителя.

Контроль без разрушения (КБР)

Согласно протоколам проверки, неразрушающий контроль выявляет внутренние дефекты, которые могут повлиять на эксплуатационные характеристики диска:

- Ультразвуковой контроль (UT) - Использует ультразвуковые волны для обнаружения внутренних трещин или пористости, невидимых при визуальном осмотре

- Магнитопорошковый контроль (MPT) - Выявляет поверхностные и подповерхностные трещины, влияющие на структурную целостность

- Капиллярный метод (цветной контроль) - Выявляет видимые поверхностные трещины или дефекты с помощью проникающего красителя

- Рентгеновская или радиографическая инспекция - Для максимальной чувствительности рентгеновское тестирование выявляет скрытые внутренние дефекты

Проверка размеров

Готовые колёса проходят всесторонние измерения с использованием координатно-измерительных машин (КИМ), точных штангенциркулей и микрометров. Согласно спецификациям качества Rusch Wheels, биение — измерение круглости вращающегося колеса — является наиболее критичным параметром. Колёса проверяются по международным стандартам качества SAE-J и JWL, чтобы подтвердить, что все размеры находятся в допустимых пределах.

Испытания на производительность

Согласно протоколам инженерной проверки, каждая конструкция колеса проходит физические испытания в соответствии со стандартами SAE, JWL, VIA и TUV. Программное обеспечение метода конечных элементов (FEA) моделирует испытания на боковую нагрузку, радиальные нагрузки и ударные воздействия, специфичные для каждого типа транспортного средства, до начала производства.

Эта строгая система контроля качества объясняет, почему авторитетные производители кованых дисков серьезно инвестируют в испытательную инфраструктуру. Компании, имеющие сертификаты, такие как IATF 16949 — стандарт системы управления качеством для автомобильного производства, — демонстрируют приверженность этим нормам проверки. Например, специалисты по точной горячей штамповке, такие как Shaoyi (Ningbo) Metal Technology применяют аналогичные протоколы контроля качества, сертифицированные по IATF 16949, к автомобильным рычагам подвески и карданным валам, что показывает, как одни и те же металлургические принципы и стандарты верификации регулируют производство высокопроизводительных кованых компонентов во всей автомобильной промышленности.

Производственный процесс изготовления кованых дисков включает температуры свыше 1000 °C, давление до 12 000 тонн и протоколы проверки качества, соответствующие авиакосмическим стандартам. Это объясняет как более высокую цену, так и превосходные эксплуатационные характеристики.

Понимание того, как изготавливаются кованые диски, помогает оценить производителей и принимать обоснованные решения при покупке. В последнем разделе рассматриваются способы определения признаков качества и выбор подходящего типа конструкции в соответствии с вашими конкретными требованиями.

Выбор подходящей конструкции кованого колеса

Вы ознакомились с основами процесса ковки, изучили характеристики каждого типа конструкции и соотнесли области применения с конкретными конструктивными решениями. Теперь настал практический этап: покупка кованых дисков без попадания в ловушку маркетинговых преувеличений или потери в качестве. Независимо от того, ищете ли вы лучшие кованые диски для трека или доступные по цене модели, предлагающие реальную ценность, данное руководство поможет вам уверенно ориентироваться на рынке.

При сравнении кованых дисков и литых дисков в общих разговорах помните, что все кованые диски — это алюминиевые сплавы; различие заключается в методе производства, а не в основном материале. Это устраняет распространённое заблуждение: являются ли кованые диски алюминиевыми? Да, безусловно. Эксплуатационные преимущества возникают из-за способа обработки алюминиевого сплава, а не из-за использования экзотических материалов.

Вопрос выбора между литыми и коваными дисками в конечном счёте сводится к тому, был ли алюминий залит в форму (расплавленный металл заливается в формы) или прокован (сжат из цельных заготовок под экстремальным давлением). Оба типа используют алюминиевые сплавы; ковка просто обеспечивает лучшие свойства материала за счёт механической обработки, а не за счёт естественных характеристик охлаждения при литье.

Оценка показателей качества

Как отличить надёжные бренды кованых дисков от компаний, делающих преувеличенные заявления? Сертификаты, стандарты испытаний и документация по материалам обеспечивают объективную проверку качества, позволяя отделить факты от маркетинговых формулировок.

Необходимые сертификаты для проверки

Согласно стандарты отраслевой сертификации , авторитетные производители кованых дисков должны иметь несколько ключевых сертификатов:

- ISO 9001 - Глобальный стандарт систем управления качеством, обеспечивающий стабильные процессы контроля качества от проектирования до проверки

- JWL и JWL-T - Японские стандарты легкосплавных дисков, подтверждающие требования безопасности и качества; широко признаны по всему миру, несмотря на японское происхождение

- Сертификация VIA - Независимое стороннее тестирование Ассоциации технического осмотра транспортных средств Японии, обеспечивающее дополнительную проверку сверх заявлений производителя

- Сертификация TÜV - Высоко ценится на европейских рынках, свидетельствует о строгом соответствии требованиям по качеству и безопасности

- IATF 16949 - Стандарт управления качеством в автомобильной промышленности, охватывающий весь производственный процесс с акцентом на постоянное совершенствование и предотвращение дефектов

Особое внимание следует уделить сертификации IATF 16949. Этот стандарт поддерживается специалистами по ковке в автомобильной промышленности, такие как Shaoyi (Ningbo) Metal Technology , указывает на то, что производитель работает в рамках систем качества, специально разработанных для компонентов автомобильного класса. Когда компания, занимающаяся ковкой, имеет такую сертификацию на продукцию, например рычаги подвески и карданные валы, она демонстрирует тот же уровень металлургической экспертизы и протоколов проверки качества, которые требуются при производстве премиальных колёс.

Стандарты испытаний и документация

Помимо сертификатов, запрашивайте доказательства фактически проведённых испытаний конструкции колёс. Согласно рекомендациям по покупке колёс, у настоящих кованых колёс должны быть сертификаты ковки с указанием усилия пресса и журналами термообработки. Производители, которые не могут предоставить отчёты по металлургическим испытаниям или результатам рентгеновской дефектоскопии, возможно, не обеспечивают подлинную кованую конструкцию.

Ключевая тестовая документация включает:

- Результаты испытаний на удар - Подтверждает работу колеса в условиях имитации наезда на выбоину или бордюр

- Данные испытаний на усталость - Подтверждает долговечность при многократных циклах нагрузки

- Испытания на радиальную нагрузку - Обеспечивает, что колеса выдерживают заданные нагрузки без деформации

- Проверка устойчивости к усталости при поворотах - Проверяет целостность конструкции под воздействием боковых сил, возникающих при агрессивном вождении

Согласно протоколам оценки качества, проведение этих испытаний позволяет производителям гарантировать прочность и безопасность своих колес, обеспечивая клиентам уверенность в том, что они инвестируют в надежную продукцию.

Особенности цепочек поставок

Для индивидуальных проектов колес или крупных закупок местоположение производителя влияет на сроки поставки и логистические расходы. Наличие проверенных партнеров по ковке рядом с крупными транспортными узлами, такими как порт Нинбо, может значительно упростить закупки. Компании, такие как Shaoyi Metal Technology , расположенные рядом с этим стратегическим портом, демонстрируют, как географическое положение в сочетании с сертифицированными производственными возможностями обеспечивает эффективную глобальную доставку прецизионных кованых автомобильных компонентов.

Принятие решения о типе конструкции

Понимая показатели качества, последний шаг заключается в систематическом сопоставлении типа конструкции с вашими конкретными требованиями. Эта структура принятия решений предотвращает дорогостоящее несоответствие между характеристиками колес и реальными условиями эксплуатации.

- Определите основное назначение - Будьте честны относительно того, как вы действительно будете использовать транспортное средство, а не так, как хотели бы. Постройки, ориентированные на трек, требуют иных характеристик по сравнению с повседневными автомобилями. Автомобили для выставок имеют особые требования, отличные от спортивных автомобилей для использования на выходных. Ваше назначение определяет, какие компромиссы в типе конструкции являются наиболее важными.

- Установите параметры бюджета - Согласно анализу рыночных цен, ожидайте реальных ценовых категорий для оригинальных кованых дисков: начальные комплекты моноблоков начинаются примерно с $2 095, двухкомпонентные диски среднего уровня — с приблизительно $1 100 за штуку, а премиальные трехкомпонентные конструкции стоят $1 680 и более за штуку. Учитывайте долгосрочные расходы, включая возможный ремонт, обслуживание и замену компонентов.

- Определите требования к совместимости - Стандартные значения вылета и ширины подходят для моноблочных или двухкомпонентных конструкций. Экстремальные параметры, требующие точной настройки на уровне миллиметров, как правило, требуют трёхкомпонентной конструкции. Согласно рекомендациям по совместимости, всегда проверяйте совместимость с помощью цифрового конфигуратора перед покупкой и подтверждайте минимальный зазор до суппорта с использованием шаблонов производителя.

- Оцените готовность к техническому обслуживанию - Моноблочные диски требуют минимального ухода помимо обычного обслуживания шин. Двухкомпонентные болтовые конструкции нуждаются в периодической проверке момента затяжки. Трёхкомпонентная конструкция требует регулярного осмотра крепежа и возможного обслуживания уплотнений. Подбирайте тип конструкции в соответствии со своими реальными привычками по обслуживанию.

- Проверьте данные производителя - Запрашивайте документацию по сертификации, результаты испытаний и технические характеристики материалов перед покупкой. Производители, которые не могут или не хотят предоставлять такую документацию, могут не обеспечить заявленный уровень качества. Обращайте внимание на сертификаты ISO 9001, JWL, VIA и, по возможности, IATF 16949 как показатели качества.

Распространённые заблуждения покупателей

Маркетинговые формулировки и заявления конкурентов поддерживают ряд заблуждений, ведущих к ошибочным решениям при покупке. Понимание этих моментов помогает вам объективно оценивать колёсные диски.

«Ротационная штамповка» и «протяжка с уширением» описывают действительно штампованные диски

Как уже упоминалось ранее, эти термины обозначают гибридный способ производства, при котором центральные части литых дисков подвергаются обработке обода, улучшающей их свойства. Такие диски не являются полностью штампованными. Участок обода приобретает свойства, схожие со штампованными, но центральная часть остаётся из литого алюминия. Они обеспечивают реальное повышение эксплуатационных характеристик по сравнению со стандартным литьём и стоят дешевле настоящей штамповки, однако не эквивалентны полностью штампованным дискам.

"Дешевые кованые диски" обеспечивают ту же производительность, что и премиальные варианты

Различия в ценах на кованые диски отражают реальные различия в качестве. Согласно исследованиям покупателей, те, кто выбирает бюджетные варианты, часто сожалеют о том, что пропустили профессиональную установку и не проверили качество. Подозрительно низкие цены зачастую указывают на упрощение в качестве материалов, термообработке или проверке испытаний. Кованые диски по доступным ценам существуют, но самые дешевые варианты редко обеспечивают подлинные характеристики кованых изделий.

"Все кованые диски взаимозаменяемы независимо от бренда"

Разные бренды кованых дисков соблюдают разные стандарты качества, протоколы испытаний и технические характеристики материалов. Согласно рекомендациям по проверке , запрашивайте сертификат изготовителя с указанием усилия пресса и записями термообработки. У подлинных кованых дисков при увеличении виден непрерывный поток структуры зерна и отсутствуют следы литейных швов. Избегайте продавцов, которые не могут предоставить отчеты металлургических испытаний.

тип конструкции не имеет значения, если колесо кованое

В данной статье подробно показано, что тип конструкции определяет гибкость настройки, ремонтопригодность, требования к обслуживанию и характеристики веса. Моноблочные, двухкомпонентные и трёхкомпонентные конструкции оптимально подходят для разных сфер применения. Выбор исключительно по признаку «кованое» без учёта типа конструкции ведёт к несоответствию ожиданий реальности.

кованые диски подходят только для гоночных автомобилей

Согласно анализу применения, кованые диски дают измеримые преимущества и для повседневной эксплуатации: улучшение топливной эффективности (повышение примерно на 0,5–1 миля на галлон в автомобилях без электропривода), лучшую отзывчивость управления и повышенную прочность при наезде на дорожные препятствия. Они оправданы для транспортных средств с мощностью более 300 лошадиных сил или тех, которые перевозят значительные грузы, где снижение массы вращающихся элементов напрямую улучшает эффективность и управляемость.

Лучшими коваными дисками для вашего автомобиля являются те, которые соответствуют вашему конкретному применению, бюджету и готовности к уходу — а не обязательно самые дорогие или самые лёгкие варианты.

Обладая всесторонним пониманием типов конструкций кованых дисков, показателей качества и практических критериев выбора, вы сможете принимать обоснованные решения, приносящие долгосрочную пользу. Независимо от того, создаете ли вы автомобиль для трека, эффектный шоу-кар или повседневный автомобиль, превосходящий свой класс, правильный подбор типа кованой конструкции под ваши конкретные потребности гарантирует, что ваши вложения окупаются каждый раз, когда вы садитесь за руль.

Часто задаваемые вопросы о типах конструкций кованых дисков

1. Какой тип конструкции дисков является наилучшим?

Моноблочные кованые диски считаются наилучшим выбором для высокопроизводительных применений благодаря превосходному соотношению прочности к весу и высокой структурной целостности. Они примерно на 25–30 % легче литых дисков и до 3 раз прочнее. Однако «лучшая» конструкция зависит от конкретного применения: моноблоки отлично подходят для трекового использования, двухкомпонентные диски обеспечивают сбалансированную производительность и удобство обслуживания для повседневной эксплуатации, а трёхкомпонентные предлагают максимальную возможность кастомизации для показательных автомобилей и уникальных требований по установке.

2. Являются ли оригинальные колеса литыми или коваными?

Большинство заводских оригинальных колес изготавливаются литьем из алюминия. Кованые диски обычно применяются только на высокопроизводительных версиях или люксовых автомобилях, где производители оправдывают повышенную стоимость. Например, полные М-модели BMW часто оснащаются коваными дисками, в то время как стандартные версии используют литые конструкции. Вы можете проверить тип конструкции вашего конкретного колеса в технических спецификациях производителя или документации по материалам.

3. В чем разница между коваными и штампованными (flow formed) дисками?

Полностью кованые диски изготавливаются исключительно из цельных алюминиевых болванок, подвергнутых давлению в 8 000–12 000 тонн, что обеспечивает превосходную структуру зерна по всему объему. Диски, изготовленные методом пресс-формования (flow formed), сначала отливаются из алюминия, после чего только бортовую часть нагревают и вытягивают с помощью роликов, достигая свойств, схожих со свойствами кованых дисков, на этом участке, в то время как центральная часть остаётся литой. Диски, изготовленные методом пресс-формования, стоят дешевле и обеспечивают экономию веса на 15–25% по сравнению с литыми дисками, однако полностью кованые диски обеспечивают снижение веса на 25–30% при полной структурной однородности.

4. Оправдывают ли кованые диски свою более высокую стоимость?

Кованые диски оправдывают свою повышенную цену для транспортных средств с мощностью более 300 лошадиных сил, автомобилей, предназначенных для трека, или применений, требующих максимальной производительности. Они обеспечивают измеримые преимущества, включая сокращение времени круга на 0,3–0,4 секунды за счёт уменьшения неподрессоренной массы, повышение топливной эффективности на 0,5–1 миль на галлон, улучшенную реакцию тормозов и значительно большую долговечность при движении по плохим дорогам. Для стандартных серийных автомобилей, используемых исключительно в качестве городских коммутеров и эксплуатируемых аккуратно, обычные литые диски могут обеспечить достаточный уровень эксплуатации по более низкой стоимости.

5. Можно ли ремонтировать повреждённые кованые диски?