Почему ваши суппорта не проходят: руководство по зазору тормозов для кованых дисков

Понимание зазора тормозов для кованых дисков

Вы нашли идеальный комплект кованых дисков. Покрытие безупречно, характеристики выглядят правильными на бумаге, и вы готовы установить их. И тут наступает реальность: ваши диски диаметром 17 дюймов не проходят по зазору с тормозными суппортами. В чём причина? Ответ заключается в понимании зазора тормозов до того, как вы нажмёте кнопку «Купить».

Критический зазор между металлом и движением

Зазор тормозов — это физическое пространство между внутренними поверхностями диска и тормозными компонентами вашего автомобиля. Сюда входит расстояние между внутренней поверхностью обода диска, спицами и важными элементами тормозной системы, такими как корпус суппорта, край тормозного диска и крепёжные скобы. Без достаточного зазора новые диски просто не будут свободно вращаться или вообще не получится установить.

При выборе дисков для автомобиля представьте это как трёхмерную головоломку. Ваш диск должен обеспечивать размещение компонентов, занимающих пространство одновременно в нескольких направлениях. Калипер выступает наружу от ступицы. Тормозной диск описывает круговую траекторию. Крепёжные элементы выступают под различными углами. Каждый миллиметр имеет значение, когда все эти элементы сходятся внутри пространства колеса.

Зазор тормозной системы — это не одно измерение, а трёхмерная задача, включающая радиальное расстояние от центра, осевую глубину от поверхности ступицы и поворотный ход при движении компонентов в пространстве.

Почему миллиметры важны при выборе дисков

Кованые диски требуют особого подхода, который часто упускают руководства по литым дискам. Их производственный процесс открывает возможности дизайна, напрямую влияющие на то, сколько места остаётся для вашей тормозной системы. Более тонкие спицы, оптимизированная форма обода и точный контроль размеров дают кованым дискам преимущество в условиях ограниченного зазора.

Согласно Velgen Wheels , зазор тормоза является «одним из самых важных, но при этом часто упускаемых из виду факторов при определении правильной посадки колес». Особенно это актуально для транспортных средств, оснащённых спортивными тормозными системами или нестандартными большими тормозными комплектами с многопоршневыми суппортами.

В этом руководстве мы расскажем вам всё, что необходимо для правильной установки:

- Точные методы измерения суппортов, тормозных дисков и размеров колёс

- Характеристики суппортов у ведущих производителей

- Расчёт вылета и его влияние на зазор в разных направлениях

- Методы статической и динамической проверки для подтверждения совместимости в реальных условиях

Независимо от того, устанавливаете ли вы кованые диски на штатную тормозную систему или планируете полный комплект тормозов и колёс, понимание этих основ поможет избежать дорогостоящих ошибок и обеспечит безупречную работу вашей сборки, соответствующую её внешнему виду.

Как конструкция кованых дисков влияет на зазор

Задумывались ли вы, почему некоторые энтузиасты настаивают на кованых дисках при установке крупных тормозных комплектов? Ответ кроется не только в эстетике или престиже бренда. Сам процесс производства обеспечивает структурные преимущества, которые напрямую дают дополнительные миллиметры для тормозного зазора — те самые миллиметры, которые могут определить разницу между идеальной посадкой и разочаровывающим возвратом.

Кованые и литые диски: различия в конструкции и последствия для зазора

Литые диски изготавливаются путём заливки расплавленного алюминия в форму. Согласно Fitment Industries , при гравитационном литье металл заполняет полости и остывает естественным образом, тогда как при литье под низким давлением алюминий впрыскивается под положительным давлением, что обеспечивает более быстрое и контролируемое заполнение. Оба метода экономически выгодны, однако они формируют менее плотную структуру зерна, требующую увеличения толщины материала для достижения достаточной прочности.

Кованые диски изготавливаются совершенно иным способом. Производители начинают с цельной заготовки — большого блока алюминия — и нагревают его при строго контролируемой высокой температуре. Затем нагретый блок подвергается прессованию под давлением от 8 000 до 10 000 тонн, в результате чего зернистая структура металла сжимается, образуя чрезвычайно плотный и однородный рисунок. Этот процесс сжатия выравнивает молекулы алюминия таким образом, что значительно повышается соотношение прочности к весу.

Что это означает для вашего проекта по увеличению зазора тормозов? Кованые диски могут иметь более тонкие спицы, сохраняя — или даже превосходя — структурную целостность более толстых литых аналогов. В критических зонах рядом с корпусом суппорта это может дать дополнительно 3–5 мм зазора. Когда вы пытаетесь установить шестипоршневую систему Brembo за 18-дюймовыми колесами, эти миллиметры становятся бесценными.

- Плотность зернистой структуры: Кованый алюминий имеет плотно сжатые зернистые структуры, которые позволяют делать более тонкие поперечные сечения без потери прочности

- Гибкость дизайна спиц: Инженеры могут создавать более агрессивные углы и профили спиц, которые отводятся от корпуса суппорта

- Варианты настройки обода: Геометрия внутреннего обода может быть точно обработана для максимизации глубины кармана суппорта

- Распределение веса: Стратегическое размещение материала обеспечивает прочность там, где это необходимо, одновременно уменьшая массу в зонах, критичных к зазору

Как метод производства определяет ваши возможности

Не все кованые диски обеспечивают одинаковые преимущества по зазору. Понимание трех основных типов конструкции помогает определить, какой дизайн лучше всего подходит для вашей тормозной системы.

Моноблочные кованые колеса изготавливаются из единого алюминиевого блока с использованием станков с ЧПУ. Как Apex Wheels объясняет, что такая конструкция обеспечивает "непревзойденный баланс между прочностью, жесткостью и снижением веса". С точки зрения зазора тормозов, моноблочные конструкции позволяют инженерам оптимизировать геометрию внутренней части обода без риска помешать суппорту за счет соединений или крепежных элементов. Отсутствие болтов или усиленных фланцев крепления означает больше места для тормозов.

Двухкомпонентные кованые диски соединяют кованую центральную часть с отдельным ободом, как правило, посредством сварки. Такой модульный подход позволяет частично настраивать вылет и ширину. Однако сварной шов может ограничивать возможность агрессивного формирования внутренней части обода в некоторых областях.

Трехкомпонентные кованые диски разделите ствол на внутренние и внешние секции, соединенные с центром болтами или сварными швами. Хотя эта конструкция обеспечивает максимальную настройку для уникальных требований по установке, элементы крепления — особенно головки болтов и усиленные фланцы — могут уменьшить доступное пространство для зазора. Трехсекционные конструкции отлично подходят для автоспортивных применений, где важны ремонтные работы на трассе, однако энтузиасты, использующие автомобили на дорогах общего пользования и стремящиеся к минимальному зазору суппора, зачастую находят моноблочные конструкции более удобными.

Сравните это с 16-дюймовым стальным колесом в недорогой зимней комплектации — штампованные стальные конструкции имеют фиксированную геометрию и не обеспечивают гибкости для размещения суппортов. Даже колеса Brembo, разработанные как оригинальные усовершенствованные компоненты, работают в рамках определенных параметров зазора, которые часто могут превзойти кованые варианты послепродажного рынка благодаря возможности кастомной инженерии.

Вывод? При выборе дисков, которые подойдут для мощной тормозной системы, вопрос о типе конструкции — это не только вопрос качества или веса; он напрямую влияет на то, сколько места у вас будет для многопоршневых суппортов. Теперь, когда вы понимаете, почему важна кованая конструкция дисков, давайте рассмотрим, как именно измерить вашу тормозную систему, чтобы определить необходимый зазор.

Основные измерения тормозной системы для подбора дисков

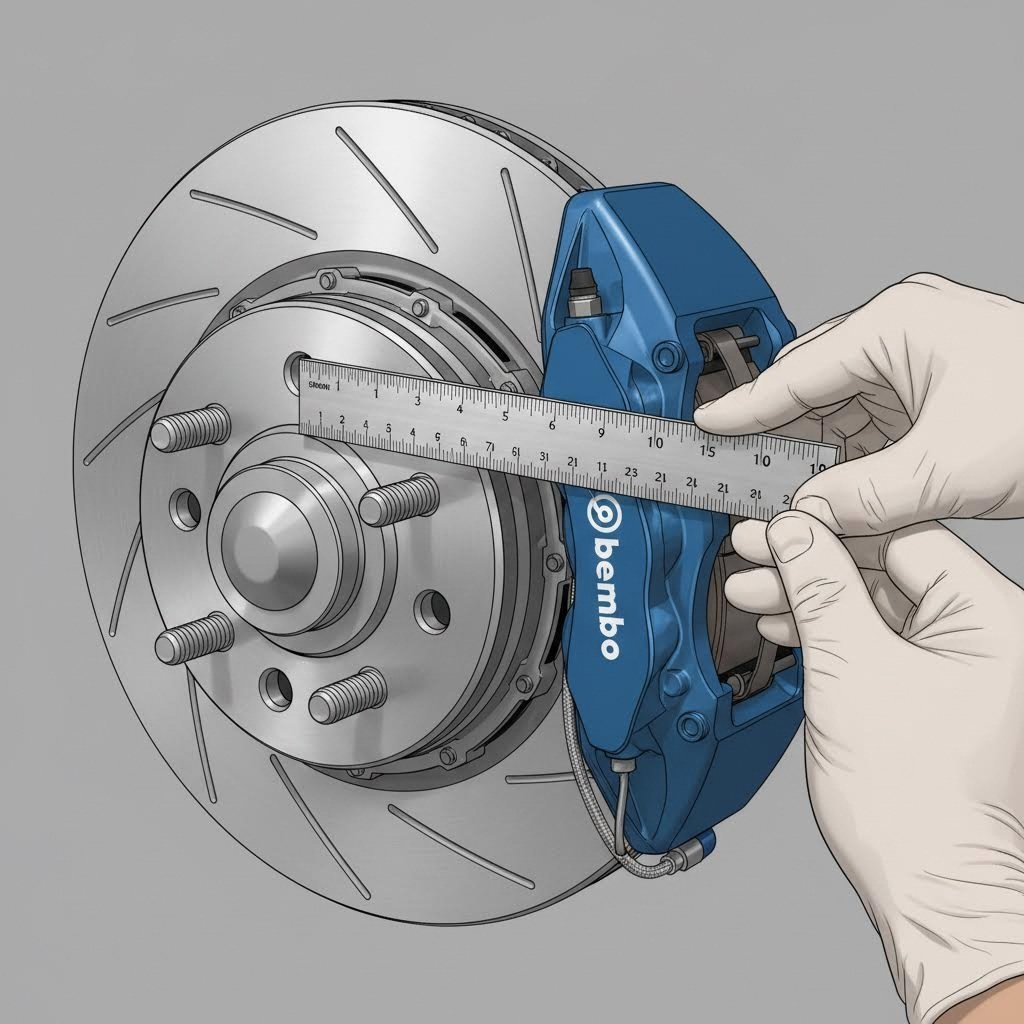

Вы понимаете, почему кованая конструкция важна для обеспечения зазора. Но как перевести эти знания в конкретные цифры? Умение точно измерять тормозные колодки, суппорты и диски является основой любого успешного проекта по подбору дисков. Давайте разберем процесс измерения тормозной системы пошагово.

Пошаговое измерение тормозной системы

Прежде чем начать выбирать диски, вам нужно точно измерить тормозную систему вашего автомобиля. Согласно исчерпывающему руководству по подбору дисков от The Wheel Smith , правильное измерение начинается с того, что автомобиль поднимается на ровной поверхности, сняты колеса, а монтажная поверхность ступицы проверена на вертикальность. Наиболее точные результаты дает жесткая линейка длиной около 30 дюймов.

Представьте, что ваша тормозная система занимает трехмерное пространство. Ваши измерения должны отражать, насколько компоненты выступают наружу от ступицы, на какую высоту они поднимаются от центра и насколько широко они располагаются по монтажной поверхности. Пропуск любого измерения может привести к непредвиденным помехам.

Вот системный подход для получения всех важных размеров:

- Измерьте диаметр ступицы: Это определит требуемый диаметр центрального отверстия и обеспечит точку отсчета для радиальных измерений

- Измерьте радиус от центра ступицы до верхней части суппорта: Продлите линейку от центра ступицы до самой высокой точки корпуса суппорта — это определит минимальный диаметр колеса

- Измерьте расстояние от монтажной поверхности до внешнего края суппорта: Приложите ровную кромку к монтажной поверхности ступицы и измерьте расстояние до самой внешней точки корпуса суппорта — это покажет необходимый осевой зазор

- Измерьте длину ступицы от монтажной поверхности: Особенно для передних колес измерьте, насколько узел ступицы выступает за пределы монтажной поверхности

- Измерьте расстояние от монтажной поверхности до края крыла: В самой верхней точке арки колеса измерьте расстояние как внутрь — до элементов рамы, так и наружу — до кромки крыла

Ключевые размеры, которые должен знать каждый энтузиаст

Чтобы правильно измерить тормозной диск и суппорт, необходимо учитывать несколько точек контакта. Внутренняя поверхность обода и спицы колеса должны проходить без помех мимо всех выступающих частей — не только самого корпуса суппорта, но и крепежных ушей, деталей кронштейна, а также внешнего края ротора

| Точка измерения | Что нужно измерять | Почему это важно |

|---|---|---|

| Ширина корпуса суппорта | Расстояние от монтажной поверхности ступицы до самой внешней точки суппорта | Определяет минимально необходимый вылет колеса |

| Высота суппорта от ступицы | Радиус от центра ступицы до верхней части корпуса суппорта | Задает минимальный диаметр колеса — как правило, требуется запас по зазору 15–20 мм |

| Внешний диаметр ротора | Полный диаметр тормозного диска, измеренный от края до края | Непосредственно связан с совместимостью минимального размера колеса |

| Высота ступицы ротора | Расстояние от рабочей поверхности ротора до плоскости крепления к ступице | Влияет на положение суппорта относительно бочки колеса |

| Выступ крепежной скобы | Максимальное выступание крепежа суппорта от поверхности ступицы | Часто упускается из виду — может мешать внутренней части обода колеса |

Диаметр тормозного диска требует особого внимания, поскольку он определяет жесткие ограничения по размеру колес. Компания Alcon Brakes четко указывает взаимосвязь: для дисков 343 мм требуются колеса минимум 17 дюймов, для дисков 355 мм нужно не менее 18 дюймов, а для дисков 380 мм требуются колеса 19 дюймов и больше. Планируете установку дисков 400 мм и более? В большинстве случаев вам понадобятся колеса диаметром не менее 20 дюймов.

Почему так важен размер диска? Более крупные диски обеспечивают два ключевых преимущества при интенсивной езде: больший тормозной момент и повышенную тепловую массу. Как объясняет Alcon: «Маленькие диски будут хорошо тормозить первые несколько раз, но при накоплении тепла в результате повторяющихся резких остановок они быстрее теряют эффективность по сравнению с более крупными дисками». Однако при этом более крупные диски ограничивают выбор размера колес и увеличивают неподрессоренную массу.

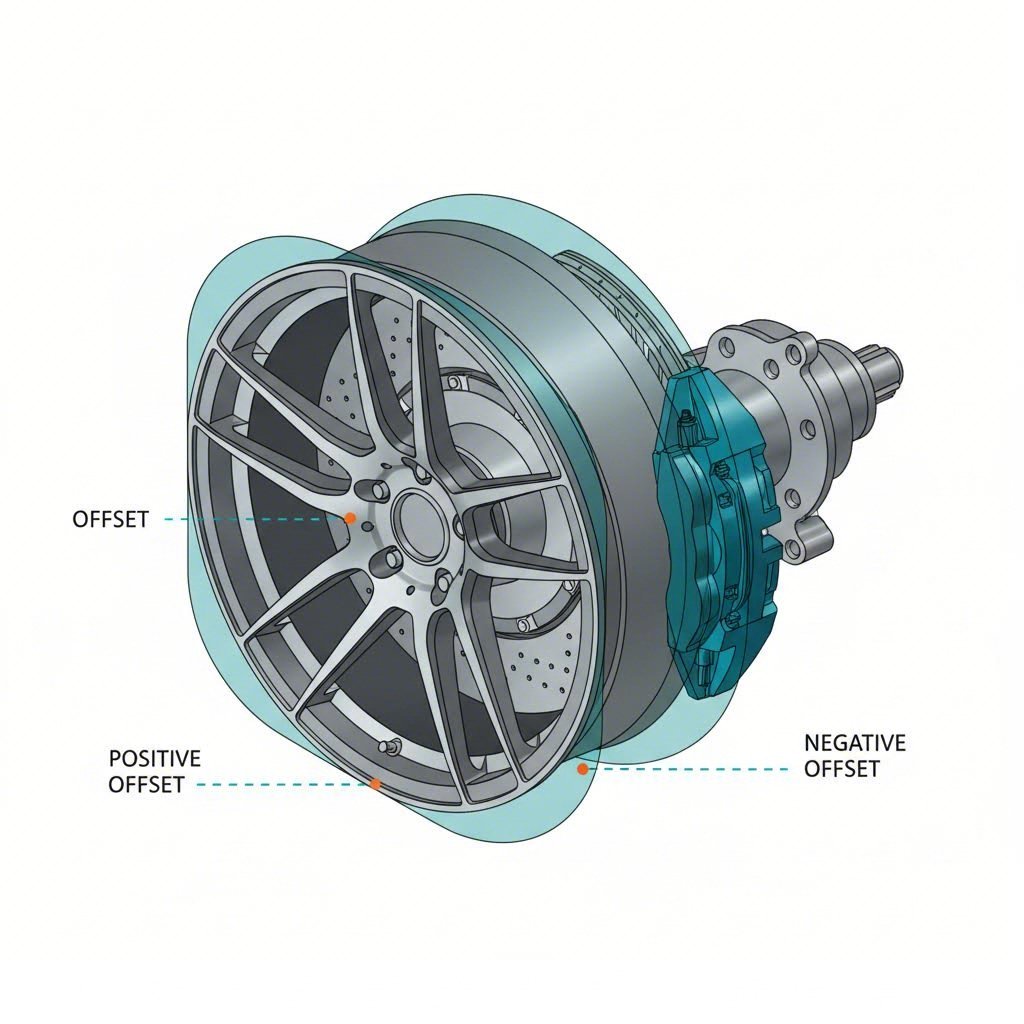

Как измерить вылет колеса

Понимание вылета (backspace) имеет решающее значение, поскольку он напрямую определяет, сколько места имеется между внутренней частью обода колеса и тормозными компонентами. Вылет измеряется как расстояние от монтажной поверхности колеса до внутреннего края его обода.

Чтобы измерить вылет на существующем колесе:

- Положите колесо лицевой стороной вниз на ровную поверхность

- Разместите ровную рейку поперек задней части обода колеса

- Измерьте расстояние от рейки до посадочной площадки ступицы

- Это расстояние в дюймах и будет значением вашего вылета

Больший вылет означает, что внутренняя часть обода колеса располагается ближе к тормозным компонентам. Меньший вылет сдвигает обод наружу, увеличивая зазор вокруг суппорта, но при этом перемещает внешнюю часть колеса дальше от арки. Оптимальное значение требует баланса между зазором тормозов, геометрией подвески и соответствием аркам.

При сравнении возможных вариантов покупки колес используйте следующую взаимосвязь для пересчета между значением backspace и вылетом: колеса с более высоким положительным значением вылета имеют больший backspace, в то время как меньшие или отрицательные значения вылета уменьшают backspace. Колесо с ET45 будет сильнее выступать внутрь к брызговику по направлению к суппорту, чем колесо той же ширины с ET35.

Имея эти параметры тормозов, вы можете определить, будут ли конкретные комбинации суппортов и колес совместимы друг с другом. Далее рассмотрим технические характеристики популярных семейств тормозных суппортов и минимальные требования к колесам от основных производителей.

Характеристики тормозных суппортов и минимальные требования к колесам

Вы измерили свою тормозную систему и понимаете расчёты вылета. Теперь возникает практический вопрос: какой суппорт подойдёт под какой диск? При изучении схемы тормозного суппорта вы заметите, что разные производители проектируют свои суппорты с различными габаритными размерами, положениями крепления и общими контурами. Эти различия напрямую определяют минимальные требования к колёсам.

Габаритные размеры суппортов по производителям

На рынке послепродажного обслуживания представлено десятки вариантов суппортов, однако четыре производителя доминируют в сегменте высокой производительности: Brembo, AP Racing, Wilwood и StopTech. Каждая компания разрабатывает суппорты с определёнными геометрическими характеристиками, влияющими на совместимость с колёсами.

Представьте, что вы смотрите на схему суппорта дискового тормоза сверху. Корпус суппорта охватывает край ротора, а поршни прижимают тормозные колодки к обеим сторонам диска. Радиальная высота суппорта — то есть, насколько он выступает от центра ступицы — определяет минимальный диаметр колеса. Его осевая ширина — то есть, насколько он выступает от поверхности ступицы — определяет требования к вылету.

| Производитель | Серия моделей суппортов | Конфигурация поршней | Типичный минимальный диаметр колеса | Рекомендуемый диапазон вылета |

|---|---|---|---|---|

| Brembo | GT / GT-R Серия | 4-пистоны | 17 дюймов | ET35-ET50 |

| Brembo | GT / GT-R Серия | 6-поршневой | 45 см | ET38-ET52 |

| Brembo | GT-S / Гоночный | 8-поршневой | 19 дюймов | ET40-ET55 |

| AP Racing | Radi-CAL CP9660 | 6-поршневой | 45 см | ET35-ET48 |

| AP Racing | Radi-CAL CP9668 | 6-поршневой | 19 дюймов | ET38-ET50 |

| Wilwood | Superlite 4R | 4-пистоны | 17 дюймов | ET32-ET45 |

| Wilwood | AERO6 / W6A | 6-поршневой | 45 см | ET35-ET48 |

| StopTech | ST-40 | 4-пистоны | 17 дюймов | ET35-ET50 |

| StopTech | ST-60 | 6-поршневой | 45 см | ET38-ET52 |

Важное примечание: Эти цифры отражают типичные требования и должны быть проверены по техническим характеристикам производителя для вашего конкретного применения. Диаметр ротора, платформа транспортного средства и конструкция колеса влияют на фактический зазор. Комбинация суппорта и колеса, подходящая для одного автомобиля, может не подойти для другого, даже при одинаковых моделях суппортов.

Соответствие комплекта тормозов параметрам колёс

Почему многие автолюбители обнаруживают, что их диски диаметром 17 дюймов не обеспечивают зазор для тормозных суппортов после покупки? Причина обычно кроется в игнорировании взаимосвязи между количеством поршней, размером ротора и габаритами корпуса суппорта.

Вот закономерность: чем больше поршней, тем, как правило, крупнее корпус суппорта. Четырёхпоршневой суппорт распределяет усилие зажима по умеренной площади колодки. Перейдя к шестипоршневой конструкции, вы получаете увеличенный корпус суппорта, необходимый для размещения дополнительных поршней и более крупных колодок. Восьмипоршневое чудовище требует ещё больше места, увеличивая минимальные требования к диаметру колеса.

Однако количество поршней само по себе не рассказывает всю историю. Диаметр ротора играет не менее важную роль. Суппорт с четырьмя поршнями, установленный вместе с ротором 355 мм, потребует колесо диаметром 18 дюймов, хотя тот же суппорт с ротором 330 мм может подойти для 17-дюймовых колес. Увеличенный радиус скругления ротора требует установки суппорта выше на ступице, что сокращает доступный зазор.

Чтобы предотвратить неожиданные проблемы с зазором, следует придерживаться следующего подхода при планировании:

- Определите желаемую комбинацию модели суппорта и диаметра ротора

- Получите от производителя минимальные спецификации диаметра колеса для этой конкретной пары

- Добавьте запас безопасности 15–20 мм, чтобы учесть различия в конструкции спиц

- Убедитесь, что вылет целевого колеса находится в пределах рекомендованного диапазона

- Свяжитесь с производителем колес, указав спецификации суппорта, перед заказом

Многие энтузиасты ошибочно полагают, что все 17-дюймовые колёса обеспечивают одинаковый внутренний зазор. На самом деле конструкция спиц, глубина обода и различия вылета создают совершенно разные условия для размещения суппортов. Колесо диаметром 17 дюймов с глубоким профилем и агрессивным отрицательным вылетом может обеспечить зазор для 6-поршневого суппорта, тогда как плоское колесо с высоким положительным вылетом не сможет этого сделать.

Вывод? Никогда нельзя полагаться только на диаметр колеса, чтобы гарантировать зазор для суппортов. Необходимо понимать, как значения вылета взаимодействуют с конкретной тормозной системой — именно это мы и рассмотрим в следующем разделе.

Влияние вылета диска и разболтовки на зазор

Вы определили размеры суппорта и минимальные требования к колесам. Но именно на этом этапе многие энтузиасты ошибаются: они полагают, что соответствие только диаметра колеса решает вопрос зазора. На самом деле вылет колеса (ET) играет не менее важную роль в определении того, будут ли тормоза и колеса мирно сосуществовать. Давайте разберёмся, как значения вылета влияют на реальный зазор — и почему изменение этого единственного параметра оказывает влияние на посадку сразу в нескольких направлениях.

Расшифровка значений ET для зазора тормозов

Что такое вылет ET? Термин происходит от немецкого слова «Einpresstiefe», что означает глубину вставки. Он измеряет расстояние в миллиметрах между монтажной поверхностью колеса на ступицу и его истинной центральной линией. Казалось бы, простое число, но именно оно определяет, где относительно подвески, тормозов и кузова будет располагаться вся колёсная сборка.

Вот как значения вылета работают на практике:

- Положительный вылет (ET35, ET45 и т.д.): Поверхность крепления ступицы расположена ближе к внешней стороне колеса, что смещает колесо внутрь, в сторону подвески. Это создает больше места между внутренней частью обода и корпусом суппорта — полезно для обеспечения зазора при установке больших тормозов

- Нулевой вылет (ET0): Поверхность крепления совпадает точно со средней линией колеса, обеспечивая одинаковый зазор с обеих сторон

- Отрицательный вылет (ET-10, ET-20 и т.д.): Поверхность крепления перемещается к внутренней части обода, вынося колесо наружу от ступицы. Это уменьшает внутренний зазор, одновременно создавая агрессивный «глубокий» внешний вид

Математическая зависимость проста: каждое изменение вылета на 1 мм соответствует примерно 1 мм изменения зазора. Замена колес с ET45 на ET35 смещает внутреннюю часть обода на 10 мм ближе к суппорту. При этом же изменении внешняя сторона колеса отдаляется от арки на 10 мм

Уравнение вылета для идеальной посадки

Вот что многие диаграммы измерений тормозов не объясняют ясно: смещение по-разному влияет на радиальный и осевой зазор. Понимание этого различия предотвращает раздражающий подбор при сборке.

Аксессуарное люфте относится к пространству, измеренному параллельно оси — по сути, на каком расстоянии от корпуса суппорта находится бочка колеса. Изменения смещения напрямую влияют на этот размер. Уменьшение положительного смещения (или отрицательное смещение) увеличивает осевой зазор, перемещая внутреннюю бочку от наружной поверхности суппорта.

Радиальное люфте относится к расстоянию от центра ступицы до ближайшей точки помехи спиц или бочки. Этот размер в основном определяется диаметром колеса и конструкцией спиц, а не смещением. Колесо 17 дюймов с ET35 обеспечивает такое же радиальное зазор, как колесо 17 дюймов с ET45 — оба должны обеспечивать зазор над высотой суппорта от центра ступицы.

Почему это важно? Если проблема с зазором возникает из-за того, что корпус суппорта задевает внутреннюю часть обода колеса, изменение вылета может решить эту проблему. Однако если спицы касаются верхней части суппорта, вам нужно колесо большего диаметра — никакое изменение вылета не поможет.

Соображения по шаблону болтов и диаметру ступицы

Прежде чем окончательно определиться с параметрами вылета, убедитесь, что ваше колесо соответствует шаблону болтов вашего автомобиля. Распространённые шаблоны, такие как 5x100 (используется во многих автомобилях Subaru и Volkswagen) и 5x114,3 (стандарт для множества японских и американских автомобилей), не взаимозаменяемы. Колесо 5 x 100 невозможно установить на ступицу 5x114,3, независимо от того, насколько идеально выглядят вылет и диаметр на бумаге.

Диаметр центрального отверстия ступицы — также называемый центральным расточением — представляет собой ещё одну важную контрольную точку. Центральное отверстие колеса должно соответствовать диаметру ступицы вашего автомобиля или превышать его для правильной центровки. Колёса с большим центральным отверстием требуют центрирующих колец, чтобы устранить вибрацию и обеспечить центровку колеса по ступице, а не по болтам.

Согласование зазора с геометрией

Кажется, всё просто — нужно всего лишь использовать меньший вылет для увеличения зазора вокруг суппорта, верно? Не совсем. Каждое изменение вылета влечёт за собой компромиссы, влияющие на поведение вашего автомобиля:

- Изменение радиуса скольжения: Смещение колеса наружу изменяет рулевую геометрию, потенциально увеличивая усилие на руле и ухудшая обратную связь

- Уменьшение зазора до арки: Меньший вылет выдвигает внешнюю часть колеса ближе к арке — вы можете обеспечить зазор для суппорта, но при сжатии подвески возникнет трение об арку

- Увеличение нагрузки на подшипник: Колёса с чрезмерным отрицательным вылетом создают большее рычаговое усилие на ступичные подшипники, что может ускорить их износ

- Нагрузка на подвеску: Изменённый радиус скольжения и колея влияют на нагрузку на подвеску при прохождении поворотов и торможении

Оптимальное значение вылета обеспечивает баланс между несколькими требованиями: достаточный зазор для суппорта изнутри, необходимый зазор для арки снаружи и допустимые изменения геометрии подвески. Для большинства дорожных применений соблюдение вылета в пределах 10–15 мм от заводского значения автомобиля позволяет сохранить разумную геометрию и при этом обеспечить место для установки усовершенствованных тормозов.

Понимая расчёты вылета, вы можете оценить параметры колёс с учётом требований вашей тормозной системы. Однако статические замеры дают лишь частичное представление — ваша подвеска движется, рулевое управление поворачивает, а тормоза выделяют тепло. Далее мы рассмотрим, как проверить зазоры в реальных динамических условиях.

Методы проверки статического и динамического зазора

Вы рассчитали вылет, измерили суппорты, и цифры выглядят идеально на бумаге. Но вот реальность, которая застаёт многих энтузиастов врасплох: ваша подвеска сжимается, рулевое управление поворачивается, а тормоза нагреваются. Статические измерения отражают лишь мгновенный снимок динамической системы. Правильная посадка колёс требует проверки в реальных условиях — а не только тогда, когда автомобиль стоит неподвижно в вашем гараже.

За пределами статических измерений

Задумайтесь о том, что происходит, когда вы наезжаете на выбоину или резко поворачиваете в повороте. Ваша подвеска сжимается, изменяя взаимное расположение колеса и тормозных компонентов. В положении полного сжатия колесо перемещается вверх относительно кузова, в то время как тормозной суппорт движется вместе с рычагом подвески. Это движение может привести к тому, что спицы колеса окажутся опасно близко к корпусу суппорта, который при парковке автомобиля имел, казалось бы, достаточный зазор.

Схема тормозной системы автомобиля показывает компоненты в их исходном положении. Однако при реальной установке необходимо учитывать весь диапазон хода подвески. Пружины сжимаются при перераспределении веса во время разгона, интенсивном торможении и боковых нагрузках на поворотах. Они удлиняются при отбое и когда подвеска провисает при проезде через вершины или впадины.

Угол поворота рулевого колеса добавляет ещё одну переменную. При повороте руля от упора до упора передние тормозные суппорты поворачиваются вместе с узлом ступицы. Суппорт, который не задевает внутреннюю поверхность диска колеса при прямолинейном движении, может касаться её при максимальном угле поворота. Это особенно актуально для автомобилей с малым радиусом поворота или значительными углами поворота.

Учёт динамики подвески и рулевого управления

Прежде чем окончательно выбирать комбинацию колёс и тормозов, выполните следующую комплексную проверку:

- Проверка зазора в статическом положении: При положении автомобиля на ровной поверхности и подвеске в нормальной высоте дорожного просвета убедитесь, что зазор между поверхностями колеса и всеми тормозными компонентами составляет не менее 3–5 мм. Проверьте в нескольких положениях спиц, медленно поворачивая колесо

- Тест при полном сжатии: Снимите амортизатор или используйте ременной стяжной инструмент, чтобы привести подвеску в крайнее верхнее положение. Повторно проверьте зазор во всех положениях спиц — это покажет возможные помехи, возникающие только при сильном заносе или ударах по неровной дороге

- Тест при максимальном провисании: Установите автомобиль на опоры рамой и дайте подвеске свободно вытянуться до максимального удлинения. Убедитесь, что контакт отсутствует даже при отбое, который может возникнуть на гребёнке или на неровностях типа «лежащий полицейский»

- Тест поворота до упора: При подвеске в положении нормальной высоты и при полном сжатии поверните рулевое колесо полностью в обе стороны. Проверьте зазор по всей дуге поворота, а не только в крайних положениях

- Учет температурных циклов: Добавьте запас безопасности 2–3 мм к механическому зазору, чтобы компенсировать тепловое расширение при агрессивной езде. Тормозные диски и суппорты расширяются при нагреве, уменьшая зазор по сравнению с холодными измерениями

Тепловому расширению следует уделять особое внимание при использовании на треке или активной езде в горах. Чугунные диски увеличиваются примерно на 0,5–1 мм в диаметре при интенсивном торможении. Корпуса алюминиевых суппортов немного увеличиваются по всем размерам. Эти изменения могут показаться незначительными, но они способны превратить достаточный зазор в периодическое касание, повреждающее поверхности колеса и суппорта.

Распространённые ошибки измерений, которых следует избегать

Даже внимательные автолюбители допускают ошибки, приводящие к проблемам с зазором. Обращайте внимание на следующие подводные камни:

- Измерение с изношенными компонентами: Новые тормозные колодки и диски располагаются иначе, чем изношенные. Если вы производите измерения на автомобиле с 50%-ным износом колодок, новые колодки будут выдвигать поршни суппорта дальше наружу, уменьшая зазор

- Игнорирование крепёжных элементов скобы суппорта: Головки болтов и края кронштейнов часто выступают за пределы основного корпуса суппорта. Измеряйте до самой внешней точки, а не только до корпуса суппорта

- Забывание балансировки колес по весу: Клиновые или приклеиваемые грузики добавляют толщину внутреннему ободу. Учитывайте расположение грузиков при расчете минимальных зазоров

- Проверка в одной точке: Колеса не являются идеально круглыми, а суппорты устанавливаются в определенных положениях. Поворачивайте колесо на полный оборот, проверяя зазор в нескольких местах между спицами

Для стандартных тормозных модернизаций — например, установка более крупных заводских дисков с более высокой комплектации — проверка обычно проста. Эти компоненты разработаны с учетом заводских допусков и, как правило, совместимы с колесами по спецификации OEM. Однако всегда уточняйте совместимость с конкретной моделью колес, которую вы планируете использовать.

Установка крупных тормозных комплектов послепродажного обслуживания требует более строгого тестирования. Многопоршневые суппорты часто устанавливаются под другими углами, чем оригинальные детали. Увеличенные диски изменяют радиальное положение суппорта. Некоторые комплекты включают кронштейны суппортов, которые размещают корпус суппорта дальше по направлению наружу, чем на заводских конфигурациях. Никогда не предполагайте, что колесо, подходящее под штатные тормоза, автоматически подойдёт и для модернизированной системы.

После завершения динамической проверки вы готовы выбрать подходящий размер колеса для вашего конкретного автомобиля и тормозной системы. В следующем разделе представлены практические рекомендации по выбору размера для распространённых платформ, которые помогут вам подобрать диаметр колеса в соответствии с требованиями вашей тормозной системы.

Выбор размера колеса для различных автомобильных платформ

Вы проверили свои размеры, рассчитали вылеты и подтвердили динамический зазор. Теперь настало время практического решения: какой диаметр колеса реально подойдёт для вашего автомобиля и тормозной системы? Выбор размера колёс не является универсальным решением. Стальное колесо диаметром 16 дюймов, идеально подходящее для городского автомобиля, не сможет вместить роторы диаметром 355 мм на автомобиле, предназначенном для трека. Давайте разберём варианты размеров для популярных платформ и применений.

Выбор размера колёс для типовых применений

Диаметр колеса определяет основу уравнения зазора для тормозов. Крупные колёса обеспечивают больший объём внутренней части обода для размещения суппортов, тогда как меньшие колёса ограничивают возможности тормозного апгрейда. Однако больший размер — не всегда лучше: при выборе необходимо учитывать доступность шин, комфорт хода и неподрессоренную массу.

| Диаметр колеса | Типичная совместимость тормозных дисков | Типовые применения для автомобилей | Учёт зазоров |

|---|---|---|---|

| 15 дюймов | До 280 мм роторы | Легковые спортивные автомобили, винтажные транспортные средства, автомобили для автокросса | Ограничено тормозами размера OEM или меньше; суппорты с 4 поршнями редко подходят |

| 16 дюймов | диски 280–310 мм | Toyota Corolla, Honda Civic, Subaru Impreza, экономичные грузовики | Подходит для большинства оригинальных тормозных систем; ограниченное пространство для установки неоригинальных суппортов с 4 поршнями |

| 17 дюймов | диски 310–343 мм | Toyota Camry, Subaru WRX, Honda Accord, среднеразмерные грузовики | Оптимальный выбор для умеренного увеличения тормозов; большинство комплектов суппортов с 4 поршнями подходят при правильном выносе |

| 45 см | диски 343–365 мм | Спортивные седаны, автомобили с мощными двигателями, крупногабаритные грузовики | Вмещает большинство суппортов с 6 поршнями; типичная отправная точка для установки больших тормозных комплектов |

| 19+ дюймов | роторы 365 мм – 400 мм и больше | Высокопроизводительные транспортные средства, роскошные внедорожники, автомобили для гоночных треков | Требуется для крупных многопоршневых систем; превосходный зазор, но ограниченный выбор шин |

Соответствие диаметра колеса вашей тормозной системе

Ищете диски Toyota 16 дюймов для Corolla или Camry? Эти диски, как правило, подходят по размеру для штатных тормозных систем без проблем, что делает их идеальными для повседневной езды и зимних комплектов шин. Скромные размеры тормозов OEM у Toyota оставляют достаточно места в 16-дюймовых дисках для большинства применений.

Владельцам Subaru, ищущим 16-дюймовые диски Subaru, приходится сталкиваться с более жёсткими ограничениями. Многие модели WRX и STI оснащаются более крупными штатными суппортами, что увеличивает минимальный диаметр колёс до 17 дюймов. Базовые модели Impreza, как правило, подходят для 16-дюймовых дисков, но перед покупкой проверьте конкретную комплектацию тормозов.

Любители Honda, ищущие диски 16 дюймов для Honda, обнаружат хорошую совместимость с моделями Civic и Fit. Для Accord и более крупных платформ часто требуется минимальный размер 17 дюймов для обеспечения зазора тормозной системы с завода, особенно на комплектациях Sport и Touring с улучшенными тормозами.

Покупателям пикапов, рассматривающим 16-дюймовые диски для автомобилей GMC, следует уточнить, установлена ли на их автомобиль стандартная или улучшенная тормозная система. Модели повышенной грузоподъемности и автомобили с пакетом для буксировки часто оснащаются большими суппортами, требующими колес диаметром 17 дюймов или больше.

Уменьшение и увеличение размера: компромиссы

Когда стоит рассмотреть уменьшение диаметра дисков? Комплекты шин для зимы и диски для трека часто выигрывают от меньшего диаметра:

- Доступность зимних шин: Качественные зимние шины меньшего размера представлены в более широком ассортименте и по более низким ценам по сравнению с вариантами 19 или 20 дюймов

- Защита боковины: Меньшие диски в паре с более высоким профилем шины лучше поглощают удары от ям, защищая как шину, так и диск

- Снижение неподрессоренной массы: Колеса меньшего диаметра весят меньше, что улучшает отзывчивость подвески и качество езды

- Практичность для заездов на треке: Многие серьезные любители трековых заездов используют колеса диаметром 17 или 18 дюймов, чтобы получить лучшие варианты резиновых смесей и снизить расходы на замену

Увеличение размера становится необходимым, когда модернизация тормозов превышает допустимые габариты текущих колес. Планируете установку усиленного тормозного комплекта? Сначала произведите замеры, а затем выбирайте соответствующий диаметр колес. Переход сразу на колеса диаметром 19 дюймов и больше обеспечивает запас по зазору, но ограничивает выбор шин и увеличивает расходы.

Особенности стальных колес

Энтузиасты, следящие за бюджетом, часто спрашивают, подойдут ли стальные колеса для их целей. Стальные колеса выгодны по цене и отличаются высокой прочностью при использовании зимой, однако могут создавать особые проблемы с зазорами.

В отличие от кованых дисков с оптимизированной конструкцией спиц и индивидуальной глубиной борта, стальные диски имеют стандартную штампованную конструкцию. Их внутренняя геометрия борта оставляет мало места для размещения суппортов. Стальной диск диаметром 16 дюймов, который подходит по зазору к оригинальным тормозам на одном автомобиле, может не подойти к тем же тормозам на другой модели из-за незначительных различий в глубине борта и зазорах спиц.

Для установки усиленных тормозных комплектов стальные диски редко подходят. Их фиксированная внутренняя геометрия не позволяет адаптировать их под создание карманов для суппортов, как это возможно у кованых или литых послепродажных дисков. Используйте стальные диски только на автомобилях с штатными тормозными системами, где зазор был подтверждён производителем транспортного средства.

Понимание параметров размеров дисков является основой для завершающих этапов планирования. После определения требуемого диаметра вы готовы приступить к выполнению полного контрольного списка перед покупкой, который гарантирует идеальную совместимость кованых дисков и тормозной системы с первого раза.

Планирование зазора между коваными дисками и тормозами

Вы собрали все замеры, изучили характеристики суппортов и понимаете, как вылет влияет на зазор. Теперь пришло время превратить эти знания в систематический план, который предотвратит дорогостоящие ошибки. Будь вы выбираете диски 16 дюймов или подбираете индивидуальный комплект кованых дисков 19 дюймов для своей большой тормозной системы, правильное планирование отличает успешные проекты от разочаровывающих возвратов.

Чек-лист проверки зазоров перед покупкой

Представьте подбор дисков и тормозов как головоломку, где все элементы должны идеально совпадать до совершения покупки. Спешка на этом этапе — или пропуск шагов только потому, что диски выглядят идеально — приводит к проблемам с зазорами, о которых мы говорили в этом руководстве. Ниже приведён систематический процесс, которому следуют опытные специалисты:

- Соберите полные технические характеристики тормозной системы: Задокументируйте модель суппорта, конфигурацию поршней, диаметр диска и высоту ступицы тормозного диска. Для комплектов тормозов увеличенного размера сторонних производителей получите технические чертежи изготовителя с указанием габаритных размеров корпуса суппорта и вылета крепёжного кронштейна. Не полагайтесь на общие характеристики — получите точные измерения для вашего конкретного комплекта и модели автомобиля

- Рассчитайте минимальные требования к колёсам: Используя характеристики ваших тормозов, определите минимальный диаметр колеса, требуемый диапазон вылета (backspace) и допустимое окно выноса (offset). Добавьте запас 3–5 мм, чтобы учесть различия в конструкции спиц и потребности в динамическом зазоре. Помните, что размеры ободьев 16 или 17 могут подойти для оригинальных тормозов, но зачастую недостаточны для шестипоршневых тормозных систем сторонних производителей

- Проверьте совместимость выноса (offset): Сопоставьте вылет целевого колеса с требованиями к зазору между суппортами и ограничениями по зазору в арках. Убедитесь, что вылет находится в допустимом диапазоне для вашего автомобиля, чтобы обеспечить правильную геометрию подвески. Колесо, которое не задевает тормоза, но выступает за пределы арок, создаст собственный набор проблем

- Уточните технические характеристики у производителя дисков: Перед заказом свяжитесь напрямую с производителем дисков, указав параметры своих суппортов. Авторитетные компании, изготавливающие кованые диски, ведут базы данных по зазорам и могут подтвердить, подходит ли конкретная модель диска к вашей тормозной системе. Многие предоставляют схемы карманов для суппортов, показывающие геометрию внутренней части обода

- Проверьте установку перед окончательным монтажом: Когда диски придут, установите их без шин для первоначальной проверки зазоров. Проверьте статический зазор в нескольких положениях спиц, затем убедитесь в достаточности зазора при полном ходе подвески и при поворотах рулевого управления до упора. Переходите к установке шин только после подтверждения достаточных зазоров во всех условиях

Подтверждение совместимости перед окончательной установкой

Куда обращаться, когда технические характеристики производителя не отвечают на ваши конкретные вопросы? Существует несколько источников, которые помогают преодолеть разрыв между опубликованными данными и подтверждением реальной совместимости.

Техническая поддержка производителя остаётся самым надёжным источником. Качественные производители кованых колёс нанимают инженеров, которые понимают взаимосвязь между их продукцией и различными тормозными системами. При обращении в службу поддержки предоставляйте полную информацию: год выпуска, марку и модель автомобиля, марку и модель тормозного суппорта, диаметр тормозного диска, а также любые модификации подвески. Чем больше деталей вы сообщите, тем точнее будет полученная консультация.

Базы знаний сообщества предоставляют специфические сведения о транспортном средстве, которые могут отсутствовать в базах данных производителей. Тематические форумы, посвящённые вашей автомобильной платформе, часто содержат обсуждения совместимости дисков и тормозов, где владельцы делятся успешными комбинациями и описывают проблемы с зазорами. Выполните поиск по конкретной модели тормозного комплекта, чтобы найти подтверждение из реального опыта других энтузиастов.

Профессиональные установщики мастерские с опытом работы с вашей автомобильной платформой обладают практическими знаниями, дополняющими теоретические расчёты. Сервис, регулярно выполняющий сборку вашей модели, вероятно, уже сталкивался с различными комбинациями колёс и тормозов, и знает, какие параметры надёжно работают, а какие вызывают проблемы.

Почему точность производства важна для совместимости

Когда зазоры измеряются в миллиметрах, точность производства становится критически важной. Колесо, заявленное как ET45, но фактически имеющее значение ET43 из-за больших допусков, может вызвать помехи там, где расчёты предсказывали достаточный запас. Аналогично, компоненты подвески, произведённые без строгого контроля качества, могут вносить переменные величины, нарушающие тщательно спланированную установку.

Именно здесь понимание производственных стандартов помогает вам оценить качество компонентов. Сертификация IATF 16949 — стандарт системы управления качеством в автомобильной промышленности — указывает на то, что производитель обеспечивает строгий контроль размеров и стабильные производственные процессы. Компании, такие как Shaoyi (Ningbo) Metal Technology обладающие данной сертификацией, производят кованые компоненты подвески и карданные валы, соответствующие точным спецификациям, демонстрируя тот уровень точности, который ценящие качество энтузиасты должны ожидать от любого поставщика кованых компонентов.

Для специальных применений, требующих уникальных характеристик, возможности быстрого прототипирования ускоряют процесс разработки. Производители с собственной инженерной службой могут изготовить компоненты прототипа всего за 10 дней, что позволяет проверить конструкцию дисков или тормозных компонентов перед запуском полномасштабного производства. Эта возможность особенно ценна при единичных сборках или при разработке решений по установке для нестандартных комбинаций автомобилей и тормозных систем.

Документация для будущего использования

По мере выполнения проекта по подбору компонентов документируйте всё:

- Фотографируйте измерения, чтобы на снимках были видны штангенциркуль или линейка для справки

- Сохраняйте технические паспорта и чертежи производителя

- Фиксируйте точные характеристики дисков, обеспечивающих правильную установку

- Отмечайте любые модификации или проставки, необходимые для обеспечения зазора

- Документируйте результаты тестов динамического зазора в различных положениях подвески

Эта документация преследует несколько целей. Она помогает, если вам нужно воспроизвести настройку на другом автомобиле. Она предоставляет ценную информацию для сообществ и форумов, где другие пользователи изучают похожие проекты. А также служит справочным материалом, если позже вы захотите изменить настройку тормозов или подвески и проверить их совместимость.

Теперь, когда планирование завершено и совместимость подтверждена, вы готовы наслаждаться эксплуатационными и эстетическими преимуществами правильно подобранных кованых дисков и тормозов. В заключительном разделе обобщаются ключевые принципы данного руководства в виде практических рекомендаций для текущих и будущих проектов.

Достижение оптимального зазора тормозов при использовании кованых дисков

Вы прошли путь от замеров и расчётов до методов проверки. Теперь пришло время свести всё это к набору принципов, которые можно применять в любом проекте по обеспечению зазора тормозов под кованые диски — независимо от того, устанавливаете ли вы сегодня решения для совместимости колёс и суппортов сторонних производителей или планируете модернизацию до комплекта больших тормозов и новых дисков в следующем году.

Ключевые принципы успешного обеспечения зазора

На протяжении всего этого руководства неоднократно подчеркивается одна и та же тема: успешная установка требует тщательной подготовки в сочетании с проверкой в реальных условиях. Энтузиасты, которые избегают проблем с зазором, добиваются этого не благодаря удаче — они действуют методично.

Дважды измеряйте, проверяйте динамически и всегда учитывайте те условия, в которых будет эксплуатироваться ваш автомобиль, а не только то, как он стоит в вашем гараже.

Этот принцип отражает суть успешного обеспечения зазора между литыми дисками и тормозами. Статические измерения дают отправную точку, но ваша подвеска сжимается, рулевое управление поворачивается, а тормоза расширяются при нагреве. Учет этих динамических условий отличает беспроблемные сборки от раздражающих случаев вмешательства.

- Всегда проверяйте технические характеристики производителя: Никогда не предполагайте, что диаметр колеса сам по себе гарантирует зазор. Получите точные размеры суппортов, диаметры тормозных дисков и спецификации внутренней части обода колеса до покупки. Сверьте эти данные с вашими измеренными требованиями

- Учитывайте динамические зазоры: Проверяйте при полном сжатии подвески, при полностью вывешенном рулевом управлении и добавляйте запасы на тепловое расширение для активной езды. Зазоры в 3-5 мм, которые кажутся достаточными в покое, могут исчезнуть в реальных условиях

- Рассмотрите преимущества кованых дисков при малых зазорах: Когда каждый миллиметр имеет значение, кованая конструкция обеспечивает более тонкие спицы и оптимизированную геометрию обода, чего литые альтернативы не могут достичь. Это производственное преимущество зачастую определяет разницу между успешной установкой и дорогостоянными возвратами

- Работайте с поставщиками, ориентированными на качество: Компоненты, изготовленные с высокой точностью, устраняют переменные величины, которые нарушают расчёты по посадке. Выбирайте поставщиков, имеющих сертификации такие как IATF 16949, гарантирующие размерную точность, критически важную для зазоров тормозной системы

Ваш путь к идеальному сочетанию колёс и тормозов

Независимо от того, ищете ли вы колпаки для колес автодома на 16-дюймовые шины для практичного повседневного автомобиля или подбираете индивидуальные кованые диски для машины, предназначенной исключительно для трека, основные принципы остаются неизменными. Узнайте размеры вашей тормозной системы. Рассчитайте минимальные требования к колесам с соответствующими запасами безопасности. Проверьте совместимость путем правильного тестирования перед окончательной установкой.

Стандарты качества важны на всех этапах сборки — не только для колес, но и для каждого кованого компонента системы. Как указано в отраслевых руководствах по качеству , сертификация, такая как IATF 16949 для автомобильных применений, гарантирует, что производители придерживаются структурированных систем менеджмента качества, которые снижают количество дефектов и обеспечивают стабильность. Когда зазоры измеряются в миллиметрах, такая точность становится необходимой.

Компании, такие как Shaoyi (Ningbo) Metal Technology служат примером производственных стандартов, на которые стоит ориентироваться при выборе кованых компонентов. Их сертификация по IATF 16949, собственные инженерные возможности и расположение рядом с портом Нинбо, обеспечивающее глобальную доступность, представляют собой качественную инфраструктуру, поддерживающую точные допуски. При производстве рычагов подвески, карданных валов или изделий по индивидуальным спецификациям такой высокий уровень производственной дисциплины гарантирует, что компоненты будут точно соответствовать заданным размерам — той же точности, которую требует ваш проект зазора тормозной системы.

Имея в арсенале методы измерений, параметры штангенциркуля, расчёты вылета и способы проверки, описанные в этом руководстве, вы готовы решать любые задачи по подбору колёс и тормозов. Тщательно подходите к этапу планирования, полностью документируйте свои спецификации и проверяйте зазор в динамических условиях перед окончательной сборкой. Ваша награда? Кованые диски, которые идеально проходят по зазору тормозов, безупречно работают и выглядят столь же впечатляюще, как вы и представляли.

Часто задаваемые вопросы о зазоре тормозов для кованых дисков

1. Как измерить зазор между колесом и тормозами?

Начните с того, что снимите колесо и положите его лицевой стороной вниз на ровную поверхность. Измерьте расстояние от посадочной поверхности ступицы до внутреннего края обода, чтобы определить вылет (backspace). Для тормозных компонентов измерьте ширину корпуса суппорта от лицевой поверхности ступицы, высоту суппорта от центра ступицы, диаметр тормозного диска и выступание крепежной скобы. Используйте линейку длиной около 75 см для точных радиальных измерений. Всегда проверяйте зазор в нескольких положениях спиц, поворачивая колесо на полный оборот.

2. Какой должен быть зазор между тормозным суппортом и колесом?

Рекомендуется минимальный зазор 3-5 мм между всеми поверхностями колеса и тормозными компонентами. Однако необходимо добавить дополнительный запас безопасности 2-3 мм, чтобы учесть тепловое расширение при агрессивном вождении. Тормозные диски могут расширяться на 0,5-1 мм при интенсивном торможении, а сжатие подвески может дополнительно уменьшить зазор. Всегда проверяйте зазор при полном ходе подвески и при повороте колес до упора, а не только по статическим измерениям.

3. Как определить, подойдет ли диск к моему автомобилю и будет ли достаточный зазор вокруг тормозов?

Сначала соберите технические характеристики вашей тормозной системы, включая модель суппорта, диаметр диска и размеры корпуса суппорта. Сравните их с геометрией внутренней части обода колеса, диаметром и параметрами вылета. Многие производители тормозов предоставляют шаблоны совместимости, которые можно поместить внутри колеса для проверки зазоров. Обратитесь к производителю колес с указанием характеристик ваших суппортов для подтверждения совместимости, и всегда выполняйте пробную установку без шин перед окончательной сборкой, чтобы убедиться в совместимости при динамических нагрузках.

4. Почему мои диски диаметром 17 дюймов не подходят по размеру к моим тормозным суппортам?

Эта распространенная проблема обычно возникает при переходе на более крупные диски или многопоршневые суппорты, которые превышают возможности зазора для 17-дюймовых колес. Шестипоршневые суппорты в паре с дисками 355 мм и более, как правило, требуют минимального диаметра колеса 18 дюймов. Кроме того, вылет колеса влияет на зазор — больший положительный вылет приближает внутреннюю часть обода к суппорту. Также важна конструкция спиц, поскольку некоторые 17-дюймовые колеса имеют более мелкие карманы для суппортов, чем другие, несмотря на одинаковые размеры диаметра.

5. Какие преимущества предоставляют кованые диски по сравнению с литыми дисками в плане зазора тормозной системы?

Кованые диски позволяют достичь более тонких спиц при сохранении повышенной прочности, что потенциально обеспечивает дополнительный зазор на 3–5 мм в критических областях возле корпуса суппорта. Процесс ковки сжимает зернистую структуру алюминия под давлением 8000–10000 фунтов, создавая более плотный материал, что позволяет инженерам проектировать более выразительные углы спиц и оптимизированную геометрию обода. Моноблочные кованые конструкции исключают крепёжные элементы, которые иначе уменьшали бы доступное пространство для суппорта.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —