Кованые или штампованные рычаги подвески: почему прочность имеет значение при движении по бездорожью

Краткое содержание

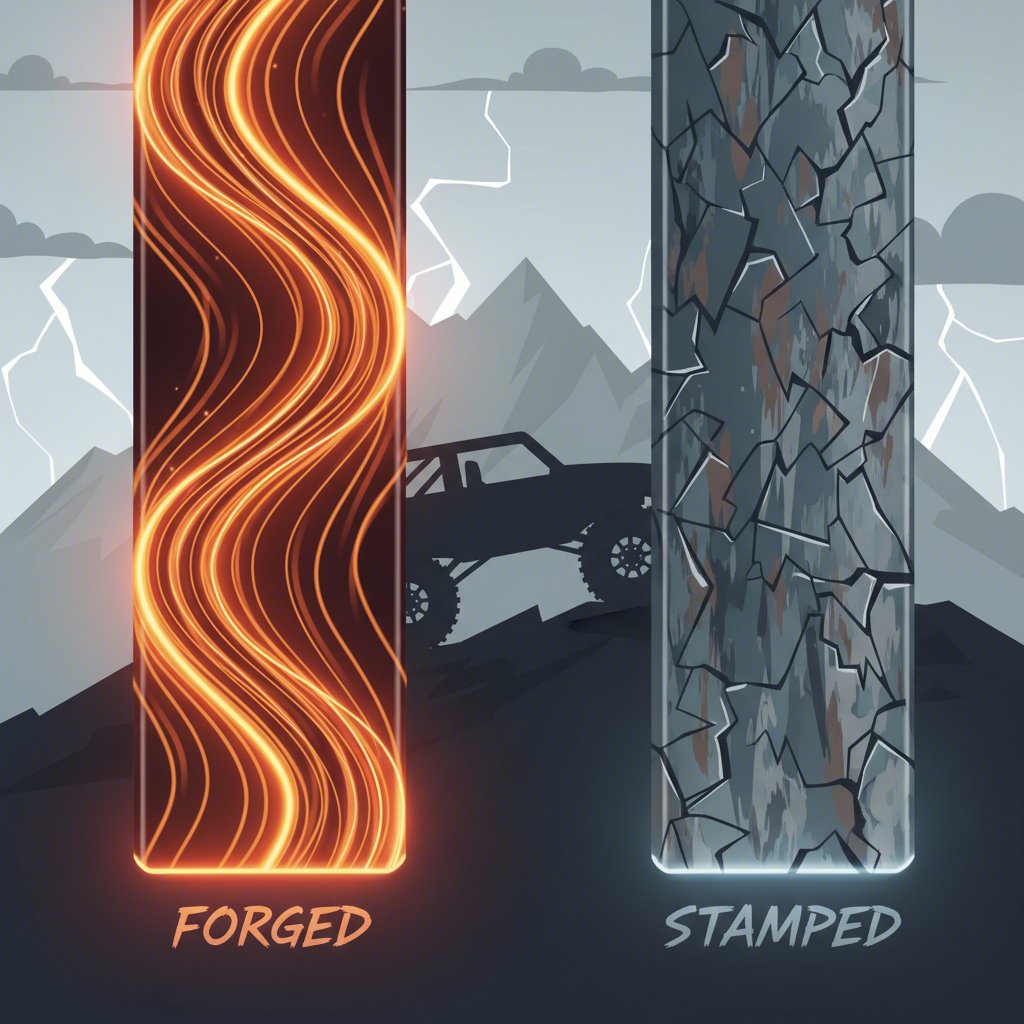

Для внедорожного использования рычаги подвески из кованого металла значительно прочнее и долговечнее штампованных аналогов. Процесс ковки сжимает цельный кусок металла, выравнивая его внутреннюю зернистую структуру, что обеспечивает превосходную устойчивость к изгибу и разрушению. Штампованные рычаги подвески, которые используются по умолчанию на большинстве серийных автомобилей, изготавливаются из гнутых стальных пластин, сваренных вместе. Хотя они дешевле, они гораздо более склонны к повреждениям при экстремальных нагрузках во время движения по бездорожью.

Глубокое погружение в производство: как изготавливают кованые и штампованные рычаги

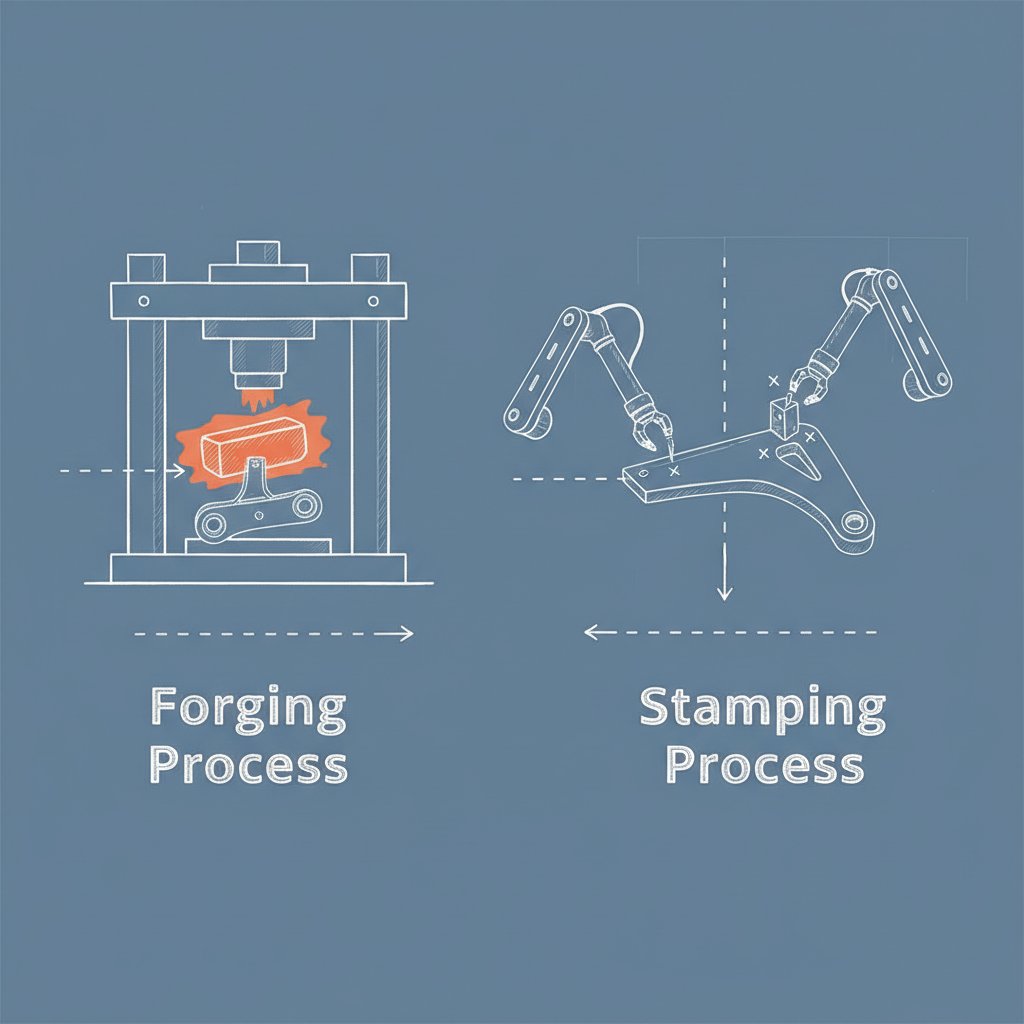

Понимание принципиальной разницы между коваными и штампованными рычагами подвески начинается с их производственного процесса. Именно это основное различие определяет все преимущества и недостатки с точки зрения эксплуатационных характеристик, особенно в условиях высоких нагрузок. Каждый метод производства создаёт деталь с совершенно разной внутренней структурой и, как следствие, с разным уровнем прочности и надёжности.

Кованый рычаг подвески изготавливается путем нагрева цельного металлического слитка (обычно стального или алюминиевого сплава) и последующего прессования его под высоким давлением в матрице. Этот процесс, как подробно описано в руководствах, таких как Глоссарий SH Auto Parts , не просто придаёт металлу форму — он кардинально изменяет его структуру. Интенсивное сжатие заставляет внутреннюю зернистую структуру металла выровняться по форме рычага. Такой непрерывный, ориентированный поток зёрен напоминает волокна в древесине, придавая детали исключительную прочность на растяжение, а также устойчивость к усталостным повреждениям и трещинам. Отсутствие швов или сварных соединений предотвращает образование слабых мест.

Напротив, штампованный рычаг изготавливается из листовой стали. Процесс включает вырезание плоских заготовок из стали, гибку их до требуемой формы и последующую сварку деталей для получения готового рычага. Этот метод быстрый, экономичный и подходит для массового производства, поэтому штампованные рычаги являются стандартным выбором для большинства серийных автомобилей. Однако сварные швы создают потенциальные точки отказа, а неупорядоченная структура зерна листовой стали уступает по прочности кованым деталям.

Для автопроизводителей, которые делают акцент на точности и надежности в этой области, ключевое значение имеет специализированная экспертиза. Компании, такие как Shaoyi (Ningbo) Metal Technology Co., Ltd. предоставляют комплексные решения по металлоштамповке, демонстрируя, как передовые технологии автоматизации и инженерии позволяют производить высококачественные штампованные компоненты для различных автомобильных применений. Даже при использовании передовых методов фундаментальная разница в структурной целостности сохраняется.

Сравнение методов производства

| Особенность | Кованый рычаг | Штампованный рычаг |

|---|---|---|

| Входной материал | Слиток из сплошного металла (сталь или алюминиевый сплав) | Плоские стальные пластины |

| Процесс | Нагреваются и сжимаются в пресс-форме под высоким давлением | Режутся, гнутся и свариваются вместе |

| Ключевая особенность | Выравненный внутренний поток зерен | Сварные швы и соединения |

| Итоговая структура | Монолитная деталь с высокой прочностью на растяжение | Сборная деталь с потенциальными слабыми местами |

Противостояние внедорожников: прочность, долговечность и податливость

Когда заканчивается асфальт, теоретические различия в производстве превращаются в критические пробелы в реальной производительности. При серьезном внедорожном использовании — от езды по тропам до преодоления камней — повышенная прочность рычага подвески с ковки является существенным преимуществом. Основная задача рычага подвески — сохранение правильной геометрии подвески, и при интенсивных повторяющихся ударах во время внедорожной езды слабые стороны штампованного рычага становятся очевидными.

Кованые рычаги превосходны по прочности и долговечности. Поскольку они представляют собой единый цельный элемент с выровненной структурой зерна, они устойчивы к изгибу и катастрофическим поломкам. Экспертное сравнение от Shock Surplus отмечает, что рычаги из кованой стали, такие как у производителя SPC, являются «исключительно прочными» и «почти неуничтожимыми». Такой уровень надежности обеспечивает стабильность развала колес даже при движении по пересеченной местности, предотвращая неравномерный износ шин и сохраняя предсказуемое управление. Они разработаны так, чтобы выдерживать нагрузки, которые легко деформируют менее прочные компоненты.

Штампованные рычаги, напротив, склонны к прогибу под сильными нагрузками. Этот изгиб может временно изменить развал колес вашего автомобиля, что приводит к вялому рулевому управлению и непредсказуемому поведению на бездорожье. Более того, сварные швы являются слабым местом компонента. Повторяющиеся циклы напряжения от ударов могут вызвать трещины в сварных швах и их окончательное разрушение, что может оставить вас с вышедшим из строя автомобилем. Хотя они достаточны для повседневной езды по асфальтированным дорогам, их конструкция просто не рассчитана на серьезные внедорожные нагрузки.

Преимущества и недостатки для бездорожья

| Тип рычага подвески | Достоинства | Недостатки |

|---|---|---|

| Кованое |

|

|

| Штампованные |

|

|

Как определить тип ваших рычагов подвески: визуальное руководство

Прежде чем заказывать запасные детали или планировать модернизацию, необходимо знать, какие рычаги установлены на вашем автомобиле. К счастью, кованые и штампованные рычаги имеют явные визуальные отличия, по которым их легко можно распознать при быстрой проверке. Знание того, как их различать, поможет сэкономить время и избежать ошибок при заказе деталей.

Кованый рычаг подвески обычно выглядит как единый цельный кусок металла. Его поверхность может быть несколько шероховатой, а ключевым отличительным признаком является тонкая «линия разъёма» или заусенец — небольшое ребро, оставшееся от стыка двух половинок штампа при ковке. Общая форма зачастую более сложная и массивная по сравнению со штампованным рычагом.

Штампованный рычаг, с другой стороны, явно выглядит так, будто он изготовлен из нескольких металлических деталей. Наиболее очевидный признак — наличие сварных швов. Обратите внимание на линии, где соединены верхние и нижние или боковые пластины. Рычаг также может выглядеть более полым или иметь угловатый, составной вид. Эти швы являются однозначным признаком штампованной конструкции.

Выполните следующие простые шаги для проверки ваших рычагов подвески:

- Обеспечьте безопасный доступ к подвеске: Поставьте автомобиль на ровную поверхность и включите стояночный тормоз. При необходимости используйте домкрат и опорные стойки, чтобы безопасно поднять переднюю часть автомобиля для лучшего обзора.

- Очистите рычаг подвески: Рычаги часто покрыты грязью и масляным нагаром. Используйте щетку по металлу и тряпку, чтобы очистить поверхность и хорошо рассмотреть её особенности.

- Ищите ключевые особенности: Тщательно осмотрите рычаг. Есть ли видимые сварные швы вдоль его длины? Если да, то это штампованный рычаг. Выглядит ли он как единая цельная деталь со слабо выраженной линией разъема? Если да, то это кованый рычаг.

- Сравнение с опорными изображениями: Если вы все еще сомневаетесь, найдите изображения литых и штампованных рычагов подвески для вашей конкретной модели автомобиля, чтобы визуально их сравнить.

Стоимость против инвестиций: стоит ли делать переход на литые рычаги?

Одним из наиболее значимых факторов при любом тюнинге автомобиля является стоимость. Литые рычаги подвески несомненно дороже штампованных, но для любителя внедорожного вождения разницу в цене точнее рассматривать как вложение в надежность и безопасность, а не просто как расходы. Окончательное решение зависит от того, как вы используете свой автомобиль.

Разница в цене не всегда так велика, как может показаться. Например, комплект штампованных верхних рычагов подвески может стоить около 550 долларов, в то время как более качественный комплект кованых рычагов послепродажного рынка может быть priced около 629 долларов. Хотя это и является увеличением первоначальных затрат, важно учитывать общую стоимость владения. Реальная стоимость выхода из строя штампованного рычага в отдалённой местности включает не только замену детали, но также возможные расходы на эвакуацию, оплату ремонтных работ и испорченную поездку — все эти расходы могут быстро превзойти первоначальную экономию.

Инвестиции в кованые рычаги — это проактивная мера защиты от поломок компонентов. Это вопрос спокойствия и уверенности в том, что ваш автомобиль справится с тем рельефом, который вы намерены преодолевать. Для автомобиля, который почти никогда не покидает асфальта, штампованные рычаги вполне достаточны. Но для внедорожника, созданного для приключений, прочность кованых компонентов является ключевым элементом.

Чек-лист принятия решений

Воспользуйтесь этим простым чек-листом, чтобы определить, какой тип рычагов управления является правильным вложением средств именно для вас:

- Вам следует инвестировать в кованые рычаги, если: Вы часто ездите по бездорожью, преодолеваете сложные участки местности, такие как камни или колеи, у вас приподнятая подвеска или вы ставите максимальную прочность и надежность во главу угла.

- Штампованных рычагов, вероятно, достаточно, если: Ваш автомобиль в основном используется как повседневное транспортное средство, вы двигаетесь только по легким внедорожным трассам по ухоженным грунтовым дорогам, у вас ограниченный бюджет на замену штатных деталей или ваш автомобиль не имеет приподнятой подвески.

Часто задаваемые вопросы

1. Хороши ли кованые алюминиевые верхние поперечные рычаги?

Да, кованые алюминиевые верхние рычаги подвески — отличный выбор, особенно для применений, ориентированных на высокую производительность. Они обеспечивают значительное снижение веса по сравнению со стальными рычагами, что уменьшает неподрессоренную массу и может улучшить отзывчивость подвески и управляемость. Процесс ковки гарантирует, что они намного прочнее, чем литые или штампованные алюминиевые детали. Хотя легированная сталь обычно является самым прочным материалом в целом для экстремального рок-кросса, кованый алюминий обеспечивает превосходный баланс высокой прочности и малого веса, что делает его идеальным для оверлендинга, движения по пустыне и общего внедорожного использования.

2. Какой материал лучше всего подходит для рычагов подвески?

Лучший материал зависит от предполагаемого использования транспортного средства и бюджета. Для максимальной прочности и устойчивости к ударным нагрузкам в тяжелых условиях бездорожья, кованая легированная сталь (например, 4140 Chromoly) зачастую является оптимальным выбором благодаря своей прочности и долговечности. В случае применения в спортивных автомобилях, где основное внимание уделяется весу, идеальны кованые алюминиевые сплавы (например, 6061-T6), поскольку они обеспечивают отличное соотношение прочности к массе. Для стандартных легковых автомобилей и легких грузовиков, используемых на дорогах, наиболее распространённым материалом является штампованная сталь, так как она соответствует заводским требованиям при минимальной стоимости.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —