Кованые или механически обработанные автомобильные детали: прочность или точность?

Краткое содержание

При выборе между коваными и механически обработанными автомобильными деталями основной компромисс заключается в соотношении прочности и точности. Ковка обеспечивает более высокую прочность и долговечность компонентов, что идеально подходит для напряженных применений, поскольку выравнивает внутреннюю зернистую структуру металла. Напротив, механическая обработка обеспечивает превосходную точность для сложных конструкций и как правило более экономически выгодна для прототипов и мелкосерийного производства.

Понимание основных производственных процессов

Для принятия обоснованного решения необходимо понимать фундаментальные различия между ковкой и механической обработкой. Эти два метода формируют металл принципиально разными способами, что напрямую влияет на эксплуатационные характеристики конечного компонента, его стоимость и пригодность для конкретного применения.

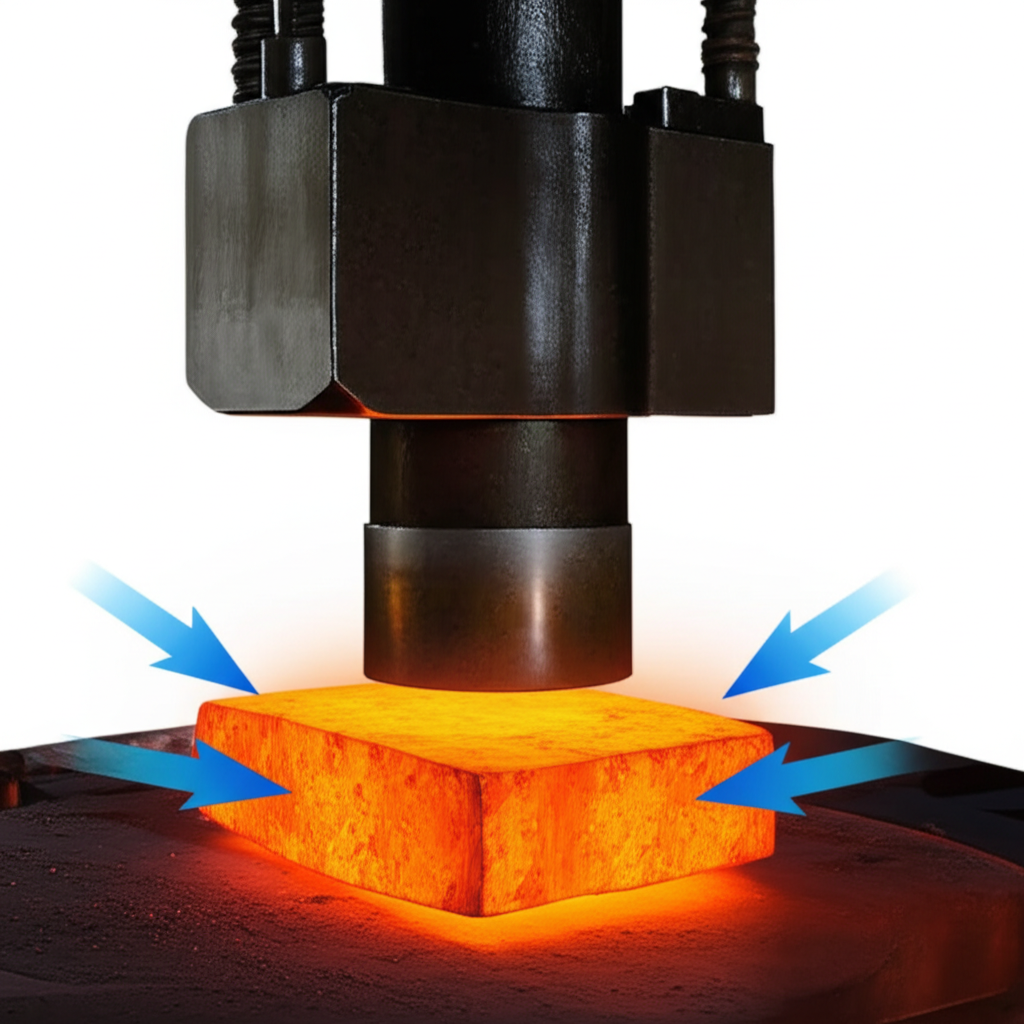

Что такое ковка?

Ковка — это производственный процесс, при котором формирование металла осуществляется за счет локальных сжимающих усилий. Металл обычно нагревается до пластичного состояния, после чего подвергается обработке молотом или прессом в форме для получения требуемой формы. Этот метод не предполагает удаления материала, а скорее его перераспределение, в результате чего внутренняя зернистая структура металла выравнивается по контуру детали. Именно такое выравнивание зерна является основной причиной того, что кованые детали обладают исключительной прочностью и устойчивостью к ударным нагрузкам и усталости. Представьте себе структуру древесины: длинная доска наиболее прочна, когда нагрузка прикладывается вдоль волокон, а не поперек них. Ковка достигает аналогичного эффекта в металле.

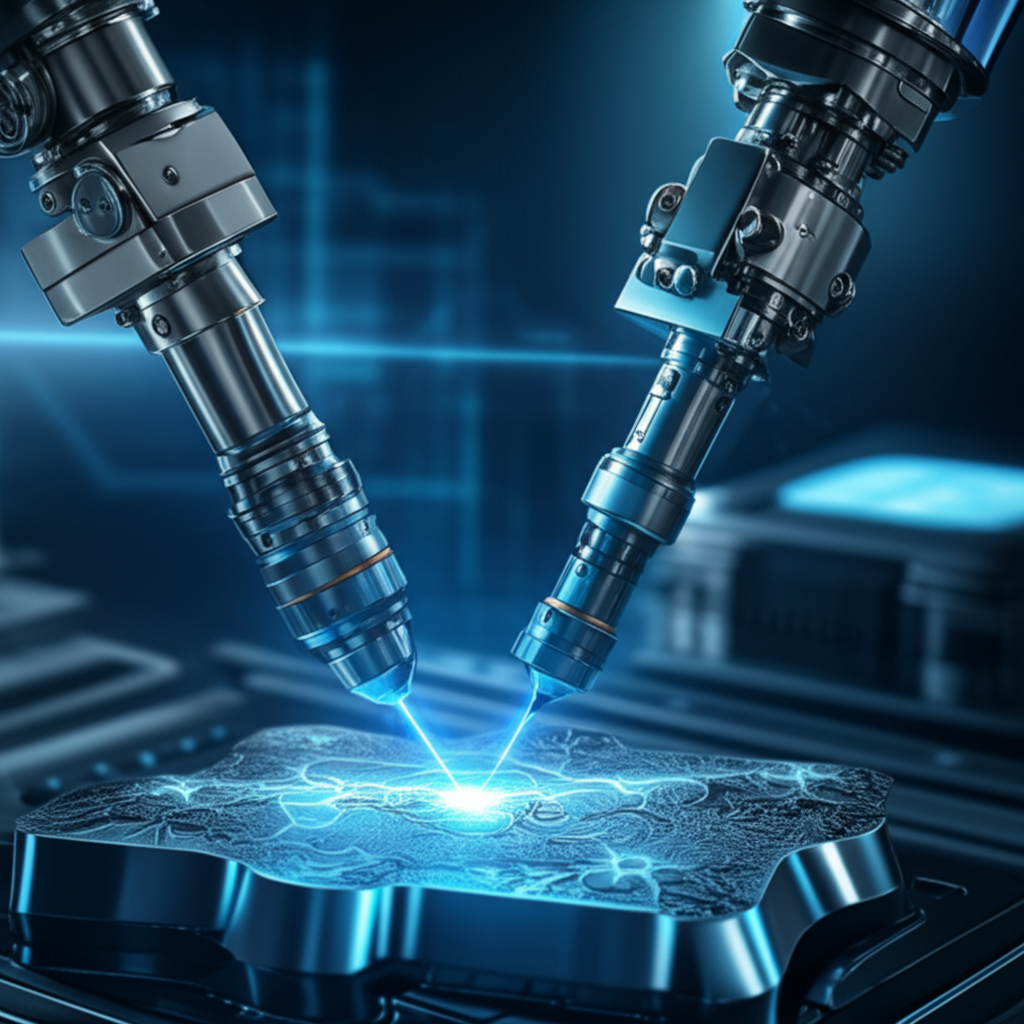

Что такое обработка материалов?

Механическая обработка — это процесс, при котором изначально используется сплошной металлический блок, часто называемый слитком, и путем удаления материала достигается конечная форма. Обычно этот процесс выполняется с помощью станков с числовым программным управлением (ЧПУ), способных выполнять высокоточные и сложные операции резания, сверления и точения. В отличие от ковки, механическая обработка разрушает естественную зернистую структуру металла, что может создавать потенциально слабые участки. Однако её основное преимущество заключается в возможности изготовления деталей с очень малыми допусками и сложными геометрическими формами, которые невозможно получить только методом ковки.

Прочность конструкции: почему кованые детали более прочные

Единственное наиболее значительное преимущество ковки в автомобильной промышленности заключается в её способности производить детали с превосходными механическими свойствами. Когда компонент подвергается высоким нагрузкам, экстремальным температурам или повторяющимся ударам — например, коленчатый вал или шатун — целостность структуры является обязательным требованием. Ковка обеспечивает такую надёжность, принципиально улучшая внутреннюю структуру металла.

Процесс приложения огромного давления улучшает зернистую структуру металла, устраняя внутренние пустоты и пористость, которые могут возникать при других методах, таких как литьё. Это создаёт плотный, однородный материал. Что ещё важнее, формируется так называемый «направленный поток зёрен». Зёрна металла вытягиваются и принимают форму детали, создавая непрерывные, не нарушенные линии прочности. Такое направленное выравнивание значительно улучшает несколько ключевых характеристик:

- Прочность на растяжение: Способность противостоять разрыву.

- Устойчивость к ударам: Способность поглощать внезапные удары без разрушения.

- Ресурс усталости: Способность выдерживать многократные циклы напряжения со временем.

Благодаря повышенной структурной целостности, кованые детали зачастую могут быть спроектированы более лёгкими по сравнению с их механически обработанными или литыми аналогами без потери прочности. Для автомобильной промышленности, где снижение неподрессоренной массы имеет решающее значение, соотношение прочности к весу является значительным преимуществом.

Точность, сложность и стоимость: где механическая обработка имеет преимущество

Хотя ковка превосходит по чистой прочности, механическая обработка доминирует в применении, требующем точности, гибкости конструкции и экономической эффективности при небольших объёмах. Субтрактивный характер фрезерной обработки с ЧПУ позволяет достичь уровня детализации и точности, которые ковка самостоятельно не может обеспечить. Для деталей со сложными внутренними каналами, изысканными поверхностными элементами или требованиями к исключительно гладкой отделке механическая обработка зачастую является единственным приемлемым вариантом.

Экономические аспекты также значительно различаются. Для ковки требуется изготовление дорогостоящих штампов из закалённой стали, что представляет собой значительные первоначальные инвестиции. Поэтому ковка наиболее экономически выгодна при крупносерийном производстве, когда стоимость оснастки может быть распределена на тысячи единиц продукции. Напротив, механическая обработка характеризуется минимальными затратами на оснастку и быстрой программированием, что делает её идеальной для прототипов, нестандартных деталей или мелкосерийного производства, где ключевое значение имеет гибкость.

Для компаний, которым требуются кованые детали в большом объёме, сотрудничество со специализированным поставщиком является необходимым для управления этими сложностями. Например, компаниям, которым нужно надёжное производство высокой мощности, такие поставщики, как Shaoyi Metal Technology предоставляют специализированные услуги ковки для автомобильной промышленности — от изготовления штампов собственными силами до массового производства, обеспечивая при этом качество и эффективность в соответствии с сертификатом IATF16949.

Ниже приведены основные компромиссы:

| Фактор | Ковальная работа | Обработка |

|---|---|---|

| Инвестиции в оснастку | Высокая (требуются специальные штампы) | Низкая (минимальная оснастка) |

| Себестоимость единицы (крупная серия) | Ниже | Выше |

| Себестоимость единицы (мелкая серия) | Выше | Ниже |

| Сложность конструкции | Умеренный | Очень высокий |

| Окончательная точность / допуски | Нижний (часто требует вторичной обработки) | Очень высокий (уровень микронов) |

| Материальные отходы | Низкие (почти готовая форма) | Высокие (субтрактивный процесс) |

Руководство по применению: Выбор подходящего процесса для автомобильных деталей

Перевод этих технических различий в практические решения требует рассмотрения конкретных автомобильных применений. Выбор между коваными и обработанными деталями в конечном итоге зависит от назначения компонента, нагрузок, которым он будет подвергаться, и требований к производству.

Выбирайте ковку для высоконагруженных, критически важных компонентов

Ковка является бесспорным выбором для деталей, отказ которых может привести к катастрофе. Эти компоненты обычно используются в двигателе, трансмиссии и подвеске, где они подвергаются огромным и постоянным нагрузкам. Превосходная прочность и устойчивость к усталости кованых деталей обеспечивают долгосрочную надежность и безопасность. Типичные примеры включают:

- Коленчатые валы и шатуны: Эти детали испытывают постоянные вращательные и возвратно-поступательные усилия внутри двигателя.

- Шестерни и валы трансмиссии: Должны выдерживать высокий крутящий момент и износ.

- Поворотные кулаки и рычаги подвески: Критически важны для безопасности и управляемости автомобиля.

- Ступицы колес и элементы полуосей: Выдерживают вес транспортного средства и поглощают удары от дороги.

Выберите механическую обработку для прототипов и сложных конструкций

Механическая обработка — идеальное решение для деталей, где точность важнее конечной прочности, или когда объемы производства небольшие. Ее гибкость позволяет инженерам быстро создавать и дорабатывать конструкции, не вкладываясь в дорогостоящие пресс-формы. Она также необходима для создания сложных форм, которые невозможно изготовить ковкой. Типичные применения включают:

- Индивидуальные кронштейны и крепления: Часто требуют специфической геометрии для уникальных конструкций.

- Сложные корпуса: Например, для электронных блоков управления (ECU) или датчиков.

- Прототипные детали: Для проверки посадки и функциональности перед запуском массового производства.

- Детали тюнинга для вторичного рынка: Где распространены индивидуальная настройка и мелкосерийное производство.

Во многих случаях используется гибридный подход, при котором деталь сначала изготавливается штамповкой для получения базовой формы и прочности, а затем окончательно обрабатывается механическим способом для достижения точных конечных размеров и характеристик. Это сочетает в себе лучшее от обоих методов, обеспечивая прочность и точность компонента.

Принятие окончательного решения

Выбор между коваными и обработанными механическим способом автомобильными деталями является важным инженерным и коммерческим решением. Ковка обеспечивает непревзойдённую прочность и долговечность для деталей, подвергающихся высоким нагрузкам и выпускаемых большими объёмами, за счёт оптимизации структуры зерна металла. Механическая обработка обеспечивает превосходную точность, гибкость в проектировании и экономическую эффективность для прототипов, нестандартных изделий и сложных деталей. Тщательно оценив механические требования конкретного применения, объём производства, сложность конструкции и бюджет, производители могут выбрать процесс, который обеспечит оптимальный баланс производительности и стоимости.

Часто задаваемые вопросы

1. Каковы преимущества ковки по сравнению с механической обработкой?

Основное преимущество ковки — повышенная механическая прочность. Процесс ковки выравнивает структуру зерна металла, повышая его прочность на растяжение, устойчивость к ударным нагрузкам и ресурс усталостной прочности. Кроме того, он более экономичен при массовом производстве и приводит к меньшим потерям материала по сравнению с субтрактивным процессом механической обработки.

2. Лучше ли кованые детали?

Кованые детали предпочтительнее в применении, где важны прочность, долговечность и устойчивость к высоким нагрузкам или ударам. Для таких компонентов, как коленчатые валы двигателя или детали подвески, ковка является более совершенным методом. Однако для деталей, требующих высокой точности, сложных форм или небольших серий производства, лучше подходят механически обработанные детали.

3. Посмотрите. Каковы недостатки кованой стали?

Основные недостатки ковки включают высокую первоначальную стоимость оснастки для штампов, что может сделать процесс дорогим при малых объемах производства. Процесс также обеспечивает меньшую размерную точность и контроль над конечной формой по сравнению с механической обработкой, зачастую требуя дополнительных операций механической обработки для достижения жестких допусков. Кроме того, он не подходит для изготовления деталей со сложными внутренними геометриями.

4. Почему фрезерование и токарная обработка (механическая обработка) лучше ковки?

Механическая обработка, включающая фрезерование и токарную обработку, предпочтительнее ковки, когда требуются высокая точность, жёсткие допуски и сложные геометрические формы. Она также более гибкая и экономически эффективна для прототипирования и мелкосерийного производства, поскольку не требует дорогостоящего специального инструмента. Для компонентов, которые не подвергаются экстремальным нагрузкам, механическая обработка обеспечивает эффективное и доступное решение в производстве.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —