Основные критерии выбора производителей кованых подвесок

Краткое содержание

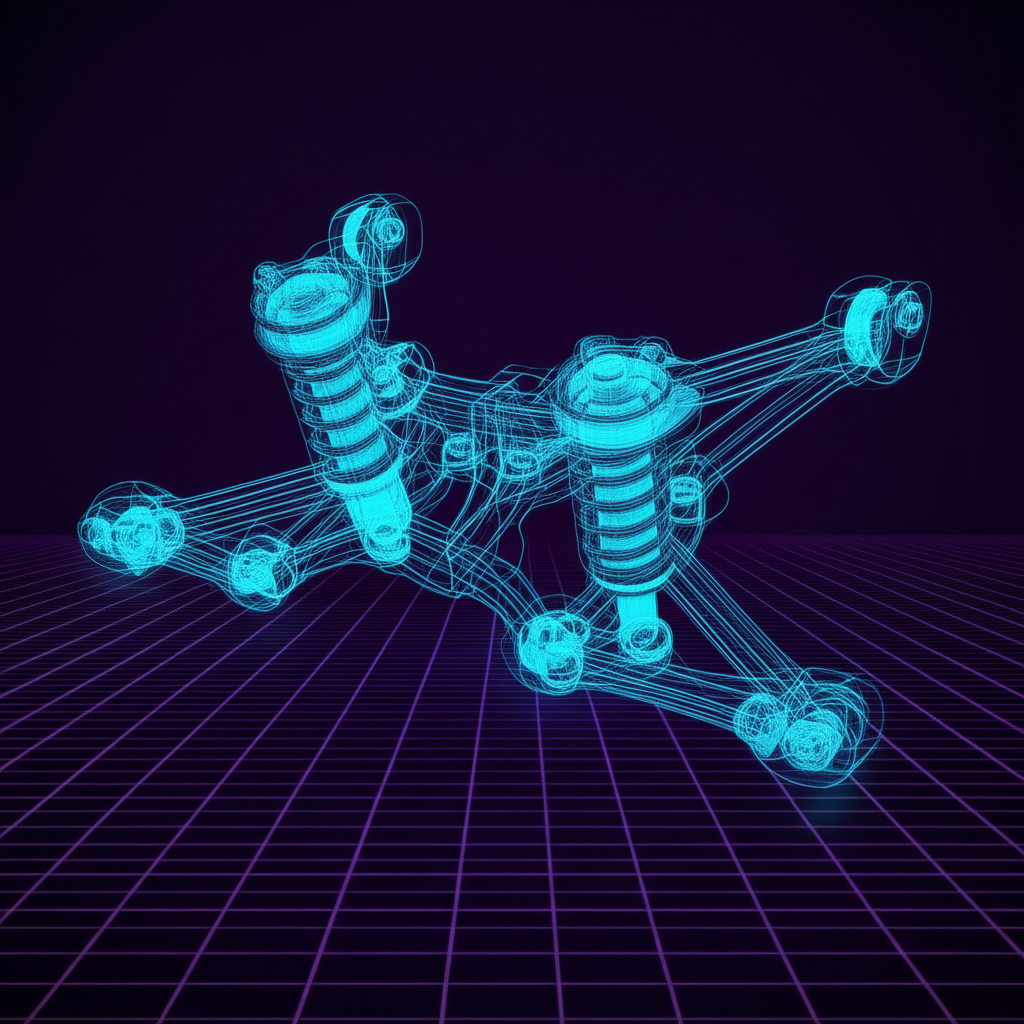

Производитель кованых компонентов подвески специализируется на создании высокопрочных и легких деталей, таких как рычаги подвески и шаровые опоры, для автомобилей с повышенными требованиями к производительности и эксплуатации в тяжелых условиях. Процесс ковки обеспечивает получение деталей с превосходной прочностью и долговечностью при минимальном весе по сравнению с литьем или механической обработкой из заготовки. Благодаря этому кованые детали необходимы для обеспечения надежности, управляемости и безопасности автомобилей в сложных условиях эксплуатации — от автоспорта до внедорожников.

Почему кованые компоненты подвески являются лучшими

В автомобильных приложениях с высокими нагрузками процесс изготовления компонента столь же важен, как и его конструкция. Кованые детали подвески обеспечивают значительные эксплуатационные преимущества по сравнению с деталями, изготовленными другими методами, такими как литье или механическая обработка. Основное преимущество заключается в структуре зерна материала. Ковка, при которой формирование металла происходит за счет локальных сжимающих усилий, улучшает и направляет поток зерна, выравнивая его по форме детали. Это создает компонент с исключительной прочностью на растяжение, устойчивостью к усталости и ударной вязкостью, а также свободным от пористости или пустот, которые могут возникать при литье.

По сравнению со своими литыми аналогами, кованые компоненты более плотные и долговечные. Литье предполагает заливку расплавленного металла в форму, что иногда может привести к неоднородностям и получению более слабого и хрупкого конечного продукта. Хотя механическая обработка детали из цельного блока пруткового алюминия или стали обеспечивает точность, она нарушает естественную структуру зерна металла, создавая потенциально слабые места. Ковка сохраняет эту структурную целостность, в результате чего детали способны выдерживать более высокие нагрузки и напряжения. По словам экспертов из CFS Forge , именно поэтому кованые алюминиевые детали являются одним из лучших выборов для высокопроизводительных и гоночных автомобилей, где снижение неподрессоренной массы при одновременном максимизации прочности имеет первостепенное значение.

Сравнение кованых, литых и прутковых деталей

Понимание основных различий помогает понять, почему ковка зачастую является предпочтительным методом для критически важных компонентов подвески.

| Атрибут | Кованое | Литьё | Прутковый материал (обработанный) |

|---|---|---|---|

| Прочность | Наивысшее соотношение прочности к весу благодаря усовершенствованной структуре зерна. | Более низкая прочность; может быть хрупким и подверженным пористости. | Прочность высокая, но зависит от исходного заготовки; направление волокон структуры нарушается. |

| Прочность | Отличная усталостная и ударная стойкость. | Более склонен к образованию трещин при высоких нагрузках. | Хорошая долговечность, но может быть менее устойчив к ударам по сравнению с коваными деталями. |

| Вес | Может быть изготовлен очень лёгким без потери прочности. | Как правило, тяжелее кованых деталей для достижения аналогичной прочности. | Вес зависит от конструкции; зачастую требует больше материала для обеспечения прочности. |

| Расходы | Умеренная или высокая стоимость из-за затрат на оснастку, но эффективна при больших объёмах производства. | Более низкие затраты на оснастку, что делает метод подходящим для сложных форм и малых серий. | Высокая стоимость из-за потерь материала и длительного времени механической обработки. |

Как выбрать производителя кованой подвески

Выбор правильного производственного партнера имеет решающее значение для обеспечения качества, надежности и производительности системы подвески вашего транспортного средства. При оценке производителя кованых компонентов подвески следует учитывать несколько ключевых критериев, чтобы убедиться, что он отвечает вашим техническим и операционным требованиям.

- Специализация по материалам: Производители часто специализируются на определенных материалах. Например, Carbo Forge известен своей работой с коваными изделиями из углеродистой, легированной и нержавеющей стали. Другие могут специализироваться на алюминиевых сплавах, которые ценятся за их легкий вес в гоночных и высокопроизводительных применениях. Убедитесь, что опыт производителя в работе с материалами соответствует требованиям вашего компонента по прочности, массе и устойчивости к коррозии.

- Отраслевые сертификации: Критическим показателем качества и контроля процессов является отраслевая сертификация. Для автомобильной промышленности стандартом является IATF 16949. Производитель, имеющий сертификат IATF 16949, например Carbo Forge, демонстрирует приверженность строгим системам управления качеством, непрерывному совершенствованию и предотвращению дефектов на всех этапах цепочки поставок.

- Инженерные и конструкторские возможности: Ведущие производители предлагают больше, чем просто производство. Они обеспечивают всестороннюю инженерную поддержку, включая оптимизацию конструкции и моделирование. Например, Aichi Forge USA использует передовое программное обеспечение, такое как AutoCAD, ProE и Simufact, для моделирования и доработки конструкций штампов с целью оптимального потока материала и эффективности производства. Эта возможность гарантирует, что детали проектируются с учётом технологичности и максимальной производительности.

- Экспертные знания в применении: Обратите внимание на производителя с подтверждённым опытом в вашей конкретной области применения. Независимо от того, нужны ли вам компоненты для внедорожных грузовиков экстремальной проходимости, таких как Multimatic поставки или детали повышенной прочности для коммерческих транспортных средств — партнёр с соответствующим опытом поймёт уникальные нагрузки и требования к производительности, связанные с этим.

- Масштаб производства и внутренние процессы: Производитель с вертикальной интеграцией и собственным производством штампов, такой как Aichi Forge, может обеспечить лучший контроль качества, сроков поставки и затрат. Оцените их способность удовлетворять ваши объёмы потребностей — от первоначального прототипирования до полномасштабных производственных серий.

Ведущие производители кованых компонентов подвески

Рынок кованых компонентов подвески включает широкий спектр специалистов — от крупных поставщиков для OEM-производителей до узкоспециализированных брендов высокой производительности. Ниже приведены некоторые из заметных производителей, оказывающих влияние на автомобильную промышленность.

Shaoyi Metal Technology

Для тех, кто ищет индивидуальные решения, компания Shaoyi Metal Technology предлагает надежные услуги горячей штамповки для автомобильной промышленности. Будучи сертифицированной по стандарту IATF 16949, она специализируется на высококачественных компонентах и управляет всем процессом — от быстрого прототипирования небольших партий до полноценного массового производства. Благодаря собственному производству пресс-форм и стратегическому расположению, компания обеспечивает точность, эффективность и своевременную доставку по всему миру. Вы можете узнать больше о её передовых решениях в области автомобильной штамповки на своем веб-сайте.

Proforged

Известная своим акцентом на высокопроизводительные детали шасси для тяжелых условий эксплуатации, Proforged создала прочную репутацию среди автомехаников и энтузиастов. Компания предлагает широкий ассортимент компонентов рулевого управления и подвески, включая прочные шаровые опоры, наконечники рулевых тяг и рычаги подвески, часто предоставляя впечатляющую гарантию до миллиона миль. Её продукция разработана как высокопрочная альтернатива стандартным оригинальным запасным частям.

Aichi Forge USA, Inc.

Дочерняя компания Aichi Steel, Aichi Forge является крупным поставщиком прецизионных стальных поковок. Компания производит широкий ассортимент продукции, включая компоненты шасси, такие как детали подвески и осей, а также компоненты трансмиссии и приводной системы. Их приверженность качеству проявляется в передовых инженерных услугах и собственном производстве штампов, обслуживая автомобильный, грузовой и промышленный рынки.

Carbo Forge

Carbo Forge — сертифицированная по стандарту IATF 16949 компания, предоставляющая поковки из углеродистой, легированной и нержавеющей стали. Она поставляет широкий спектр автомобильных компонентов — от ступиц и шпинделей до рулевых тяг и рычагов подвески. Компания делает акцент на мировом уровне операционной эффективности и стабильности качества, чтобы максимизировать время безотказной работы клиентов, что является критически важным фактором в автомобильной цепочке поставок.

Multimatic

Multimatic — глобальный поставщик автомобилестроительной отрасли, известный своими передовыми инженерными и производственными возможностями. Их подразделение подвески производит компоненты для широкого спектра применений — от серийных автомобилей до тяжелых условий эксплуатации и автоспорта. Они изготавливают всё: от штампованных стальных рычагов подвески и шаровых опор до кованых стальных деталей для внедорожников и кованых алюминиевых рычагов для высокопроизводительных автомобилей, таких как Ford Raptor.

Взгляд внутрь процесса ковки в автомобилестроении

Создание кованого элемента подвески — это многоэтапный процесс, в ходе которого простая металлическая заготовка превращается в точно спроектированную деталь с улучшенными механическими свойствами. Хотя существуют различные методы, процесс горячей объёмной штамповки с использованием закрытых штампов широко применяется в автомобилестроении и, как правило, включает следующие основные этапы.

- Проектирование и моделирование: Прежде чем какой-либо металл будет нагрет, инженеры проектируют деталь и штампы для ковки с помощью программного обеспечения САПР. Затем используется передовое программное обеспечение для моделирования процесса ковки, чтобы спрогнозировать, как металл заполнит полость штампа. Это помогает оптимизировать конструкцию по прочности и свести к минимуму отходы материала.

- Изготовление штампов и подготовка материала: На основе окончательной конструкции закаленные стальные штампы изготавливаются внутри компании, создавая негативное изображение детали. В это время исходный материал (стальной или алюминиевый сплав) нарезается на заготовки заданного размера и веса, необходимых для конечной детали.

- Нагрев и ковка: Заготовки нагреваются в печи до точной температуры, что делает их пластичными, но не расплавленными. Раскалённая заготовка затем помещается на нижний штамп в кузнечном прессе. Верхний штамп с огромным усилием опускается вниз, заставляя металл течь и заполнять полость штампа, приобретая требуемую форму.

- Подстрижка и отделка: После ковки на детали имеется избыток материала по краям, известный как «заусенец». Этот заусенец удаляется на обрезном прессе. Затем компонент проходит финишную обработку, которая может включать термообработку для дальнейшего повышения прочности и долговечности, дробеструйную очистку для удаления загрязнений с поверхности и механическую обработку для достижения окончательных критических размеров и гладкой поверхности.

- Контроль качества: На протяжении всего процесса детали подвергаются строгой проверке качества. Это включает горячий контроль на производственной линии и детальные измерения с использованием оборудования КИМ (координатно-измерительная машина) для обеспечения соответствия каждого компонента высоким требованиям по точности размеров и структурной целостности.

Часто задаваемые вопросы

1. Какая компания является крупнейшей кузнечной компанией в мире?

Согласно публичной информации, компания Bharat Forge, штаб-квартира которой находится в Пуне, Индия, широко считается одним из крупнейших в мире производителей поковок. Это крупная международная компания, поставляющая штампованные и механически обработанные компоненты для различных отраслей промышленности, включая автомобильную, аэрокосмическую и энергетическую.

2. Какую продукцию производит Aichi Forge?

Aichi Forge USA производит различные виды точных стальных поковок на заказ для автомобильной промышленности. Их продукция разделена на три основные группы: компоненты шасси (включая детали подвески и осей), компоненты силовой передачи (такие как коленчатые валы и шатуны) и компоненты трансмиссии (например, тяжелые шестерни ведущего моста).

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —