Руководство по зазору поршневых колец из кованого материала: перестаньте гадать, начните наращивать мощность

Почему зазор кольца важнее для кованых поршней

Задумывались ли вы, почему сборка двигателя с коваными поршнями у вашего приятеля шумит как дизель при холодном пуске? Или еще хуже, почему некоторые высокопроизводительные двигатели заклинивают после нескольких интенсивных нагрузок? Ответ зачастую кроется в одном критическом параметре, который разделяет успешные сборки и дорогостоящие поломки: зазор поршневого кольца.

При создании высокопроизводительного двигателя — будь то атмосферный двигатель с увеличенным ходом поршня или турбированный 351w с серьезным наддувом — понимание взаимосвязи между коваными поршнями и зазором замка колец становится абсолютно необходимым. В отличие от литых аналогов, кованые поршни подчиняются другим тепловым законам, и игнорирование этих законов может привести к разрушению двигателя за считанные секунды.

Почему для кованых поршней требуются другие зазоры колец

Вот что делает кованые поршни принципиально иными: они изготавливаются из алюминиевых слитков, которые нагреваются и прессуются под экстремальным давлением, выравнивая структуру зерна металла таким образом, что устраняются внутренние пустоты. Этот процесс создаёт более плотный и прочный поршень, способный выдерживать мощность свыше 450 л.с., всплески от закиси азота и применение принудительной индукции, при которых литые поршни просто разрушились бы.

Но эта плотность имеет свою цену. Speedway Motors согласно, сплав алюминия 2618, commonly используемый в ковёных поршнях, обладает значительно более высоким коэффициентом теплового расширения по сравнению со сплавом 4032, применяемым в литых поршнях. На практике это означает, что ваши кованые поршни больше увеличиваются в размерах при нагреве.

Кованые поршни требуют большего зазора между поршнем и стенкой цилиндра, поскольку алюминий 2618 расширяется значительно сильнее, чем литые аналоги. Это расширение напрямую влияет на расчёты зазоров в кольцах — допустите ошибку, и последует катастрофический отказ.

Это не просто теория. Когда поршневые кольца с правильно подобранным зазором устанавливаются на кованые поршни, это учитывает максимальное тепловое расширение в самых экстремальных условиях, которые только может испытать ваш двигатель. Если зазор слишком мал, концы колец сходятся вместе при нагреве двигателя. Если слишком велик — теряется компрессия и мощность.

Фактор теплового расширения в высокопроизводительных двигателях

Представьте, что происходит внутри ваших цилиндров при полностью открытой дроссельной заслонке. Температура сгорания резко возрастает, давление в цилиндре повышается, и каждый компонент начинает расширяться со своей скоростью. Ваш чугунный блок, алюминиевые поршни и стальные или из ковкого чугуна кольца все увеличиваются — но неравномерно.

AS Объясняет техническая команда Wiseco , верхнее компрессионное кольцо получает наибольшее количество тепла, поскольку именно оно удерживает компрессию и передаёт тепло от поршня к стенке цилиндра. Если зазор в поршневом кольце рассчитан неправильно, возникает следующая разрушительная цепная реакция:

- Концы кольца соприкасаются друг с другом, поскольку тепловое расширение уменьшает зазор

- Сила давления на стенки цилиндра резко увеличивается

- Дополнительное трение создает еще больше тепла

- Поршень становится мягче, поскольку перегородки между кольцами растягиваются

- В крайних случаях верхняя часть поршня буквально отрывается

Именно поэтому допустимые значения зазора в замке поршневых колец должны учитывать конкретное применение. Турбированный двигатель 351w, выдающий 1100 лошадиных сил, передает кольцам значительно больше тепла, чем атмосферный двигатель для городской езды мощностью 400 лошадиных сил — даже при одинаковом диаметре цилиндров. Давление в цилиндрах в двигателях с принудительным наддувом действует подобно дополнительному рабочему объему, помещённому в то же пространство, что приводит к образованию тепла и требует увеличения зазоров.

Для тех, кто изучает вопрос о создании своей первой сборки с коваными поршнями, понимание этого теплового взаимодействия является основополагающим. Прежде чем вы возьмете в руки напильник для колец или посмотрите таблицу зазоров, вы должны понять, что зазоры в поршневых кольцах — это не просто «люфт»; они точно рассчитываются так, чтобы компенсировать максимальное расширение без соприкосновения концов колец. В этом и заключается разница между двигателем, стабильно вырабатывающим мощность, и тем, который после первой же интенсивной нагрузки превращается в дорогой балласт.

Расшифровка основных терминов, связанных с зазорами в кольцах

Теперь, когда вы понимаете, почему для кованных поршней требуются специальные расчеты зазоров в кольцах, давайте разберёмся с терминологией, с которой вы столкнётесь при изучении технических характеристик, обращении к таблицам или работе с механической мастерской. Эти термины часто встречаются в технической документации без чётких пояснений — поэтому перед вами исчерпывающий справочник по каждому важному измерению.

Когда вы изучаете схему поршневого кольца или диаграмму поршневых колец в техническом руководстве, вы заметите несколько важных размеров. Каждый из них выполняет определённую функцию в сложном взаимодействии, связанном с уплотнением давления сгорания, отводом тепла и контролем расхода масла. Освойте эти термины, и вы будете говорить на одном языке с профессиональными сборщиками двигателей.

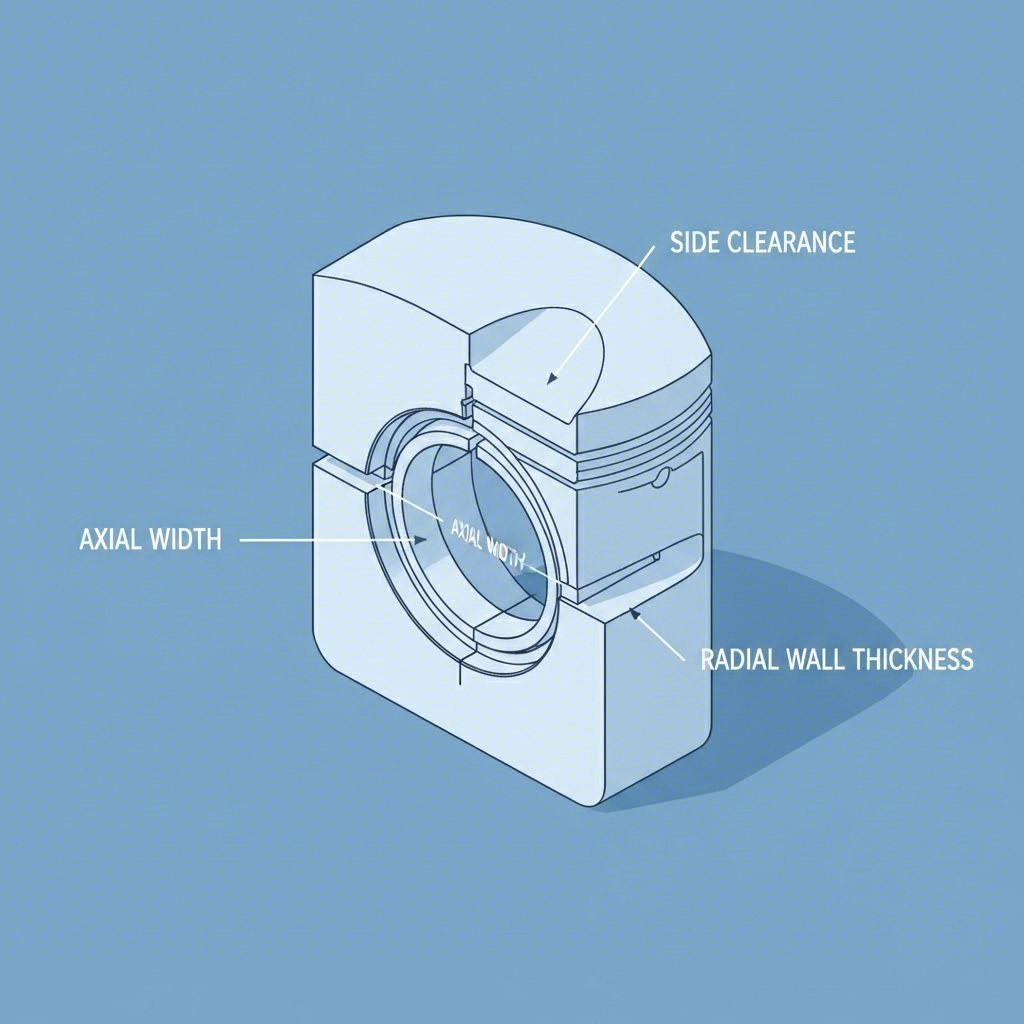

Понимание радиальной толщины и осевой ширины

Эти два параметра определяют физический размер ваших колец и напрямую влияют на их работу под давлением. Представьте их как «площадь опоры» кольца на стенку цилиндра и в канавке поршня.

- Радиальная толщина стенки: Ширина кольца, измеренная от внутреннего диаметра до наружной поверхности, которая контактирует со стенкой цилиндра. Согласно Техническому глоссарию Wiseco , SAE установила стандарт "D-Wall", согласно которому радиальная толщина равна диаметру цилиндра, делённому на 22. Для диаметра 3,386 дюйма это составляет приблизительно 0,154 дюйма.

- Осовая ширина (высота): Толщина кольца в вертикальном направлении — по сути, насколько высоко кольцо располагается в канавке. Современные спортивные кольца значительно уменьшились по сравнению со старым стандартом 5/64 дюйма и теперь имеют размеры 1,0 мм или 1,5 мм, что снижает массу и улучшает прилегание.

Почему важна меньшая толщина? Более узкая радиальная стенка позволяет кольцу лучше прилегать к неровностям цилиндра, уменьшая прорыв газов и повышая эффективность. Как сообщает Hemmings , замена колец с 5/64 дюйма на 1,5 мм может снизить радиальное натяжение более чем на 50 процентов, при этом фактически улучшив герметизацию.

Разъяснение бокового и заднего зазоров

Эти зазоры определяют, как кольцо перемещается внутри своей канавки — и оба влияют на герметичность, теплоотдачу и долговечность. Их путаница приводит к неправильному выбору и ошибкам при установке колец.

- Боковой зазор: Зазор между осевой высотой кольца и шириной канавки поршневого кольца. Это вертикальное пространство позволяет кольцу немного перемещаться вверх и вниз, обеспечивая надлежащее уплотнение по поверхности канавки и стенке цилиндра. Слишком малый боковой зазор вызывает заклинивание; слишком большой приводит к чрезмерной утечке газа.

- Зазор сзади: Расстояние между внутренним диаметром кольца и задней частью канавки кольца, когда кольцо плотно прилегает к посадочным местам поршневого кольца. Этот зазор гарантирует, что кольцо не упирается дном в канавку и может создавать достаточное наружное давление.

- Зазор в замке: Зазор между концами кольца при его сжатии до диаметра цилиндра. Это критически важный параметр для компенсации теплового расширения, о котором мы говорили в предыдущем разделе, и основной параметр, на который ориентируются при выборе зазора литых поршневых колец.

Перегородки поршневых колец — плоские поверхности между канавками — должны оставаться в отличном состоянии для обеспечения правильного бокового зазора поршневых колец. Повреждённые или изношенные перегородки позволяют кольцам перекашиваться в канавке, нарушается уплотнение и ускоряется износ.

При изучении схемы поршня или диаграммы ориентации поршневых колец вы также столкнётесь с терминами, описывающими геометрию колец, влияющую на их уплотняющие свойства:

- Положительный крутящий момент: Асимметричное поперечное сечение кольца, вызывающее закручивание вверх, в сторону днища поршня; используется в верхних компрессионных кольцах для улучшения уплотнения.

- Отрицательный крутящий момент: Закручивание вниз, в сторону юбки поршня, улучшающее маслосъёмные свойства второго кольца.

- Нейтральный (плоский): Отсутствие крутильного перекоса — кольцо не имеет преднамеренного закручивания.

- Газовое азотирование: Процесс поверхностного упрочнения, при котором атомы азота проникают по периметру кольца, образуя чрезвычайно твёрдый внешний слой, устойчивый к износу и задирам.

| Тип измерения | Основная функция | Что происходит при неправильном |

|---|---|---|

| Радиальная толщина стенки | Контакт со стенкой цилиндра, способность к деформации | Плохое уплотнение, повышенное трение, ускоренный износ |

| Ось ширина | Снижение массы кольца, посадка в канавке | Заклинивание в канавке, вибрация на высоких оборотах |

| Боковой зазор | Обеспечивает движение кольца для уплотнения | Заклинивание (слишком плотно) или прорыв газов (слишком свободно) |

| Зазор сзади | Предотвращает заклинивание кольца, обеспечивает давление | Кольцо доходит до упора, теряет внешнюю пружинящую силу |

| Зазор в замке | Компенсация теплового расширения | Упор и заклинивание (слишком малый зазор) или потеря компрессии (слишком большой зазор) |

Понимание того, как взаимодействуют эти параметры, даёт вам основу для интерпретации технических спецификаций, устранения неисправностей и эффективного общения с механическими мастерскими. Однако существует ещё одна важная взаимосвязь, которую многие сборщики совершенно упускают: соответствие зазоров второго компрессионного кольца и верхнего кольца — и ошибка в этом вопросе вызывает совершенно другой набор проблем.

Зазоры второго компрессионного кольца и динамика давления

Вот что узнают многие специалисты по сборке двигателей с трудом: установка одинакового зазора у второго кольца и верхнего кольца — это путь к проблемам. В то время как конкуренты и базовые руководства почти исключительно сосредотачиваются на характеристиках верхнего кольца, взаимосвязь между поршневыми компрессионными кольцами создаёт динамику давления, которая напрямую влияет на герметизацию, мощность и долговечность двигателя.

Подумайте о том, что происходит между этими двумя кольцами во время сгорания. Газы, просочившиеся мимо верхнего кольца, не исчезают бесследно — они оказываются в межкольцевой зоне, создавая давление, которое толкает вверх против нижней части верхнего компрессионного кольца. Когда это давление становится слишком высоким, кольцо приподнимается от посадочного места на поршне, и внезапно тщательно рассчитанный зазор замка кольца теряет значение, поскольку газы прорываются мимо кольца, которое больше не находится в седле.

Взаимосвязь между верхним и вторым кольцами

Ваше верхнее компрессионное кольцо подвергается самым экстремальным условиям в двигателе. Оно отвечает за удержание давления в цилиндре более 1000 PSI, одновременно передавая тепло от днища поршня к стенке цилиндра. Но вот что упускают многие сборщики: задача второго кольца — это не просто резервное уплотнение; оно активно регулирует давление вокруг, обеспечивая эффективную работу верхнего кольца.

Когда вы правильно подбираете зазор второго кольца больше, чем у верхнего, вы создаете целенаправленный путь для выхода газов. Любые продукты сгорания, просочившиеся мимо верхнего кольца, могут выходить через больший зазор второго кольца в картер, а не накапливаться и создавать давление вверх. Этот перепад давления удерживает верхнее кольцо плотно прижатым к канавке поршня на протяжении всего цикла сгорания.

Испытания показали, что увеличение зазора на втором поршневом кольце повышает устойчивость верхнего кольца, обеспечивая лучшее уплотнение. Благодаря этому большему «выпускному» каналу предотвращается накопление давления между кольцами и отрыв верхнего кольца от поршня, которое позволяет прорываться продуктам сгорания. — Техническая документация MAHLE Motorsports

Согласно Официальные рекомендации MAHLE по величине зазора поршневых колец , рекомендации по зазору второго кольца продолжают совершенствоваться по мере выявления важности стратегии управления давлением. В настоящее время для большинства применений рекомендуется делать зазор второго кольца больше, чем у верхнего, что значительно отличается от старых подходов с «равными зазорами».

Почему зазор второго кольца больше, чем у верхнего

Все еще сомневаетесь? Задумайтесь о том, что происходит при высоких оборотах, когда появляется реальная угроза вибрации колец. По мере увеличения частоты вращения двигателя, кольца испытывают огромные силы инерции, которые стремятся оторвать их от канавок. Добавьте к этому давление между кольцами, направленное вверх, и вы создадите идеальные условия для потери герметичности — именно тогда, когда двигателю наиболее необходима максимальная герметизация.

Многие специалисты по сборке двигателей сообщали об измеримых улучшениях после перехода на увеличенный зазор второго кольца:

- Снижение показателей прорыва газов при проверке утечки

- Прирост лошадиных сил на верхнем диапазоне оборотов, где стабильность колец имеет наибольшее значение

- Снижение расхода масла благодаря улучшенному контролю за кольцами

- Более длительный срок службы колец за счет снижения тепловой нагрузки

Это не просто гоночный опыт — такой подход стал стандартной практикой в инженерии автопроизводителей. Почти каждый новый серийный автомобиль использует этот метод снижения давления между кольцами, чтобы уменьшить прорыв газов, снизить выбросы и повысить отдачу двигателя. Автомобильная промышленность переняла этот метод много лет назад, потому что физические принципы работают эффективнее.

Для практического применения спецификации MAHLE демонстрируют чёткие закономерности. В высокопроизводительных уличных двигателях с естественным впуском коэффициент для верхнего кольца составляет диаметр цилиндра × 0,0045", а для второго кольца — диаметр цилиндра × 0,0050". В турбированных или компрессорных двигателях минимальное значение для обоих колец составляет диаметр цилиндра × 0,0060", однако многие сборщики используют для второго кольца ещё больший зазор, обеспечивая дополнительный запас.

Понимание этой взаимосвязи давлений кардинально меняет подход к расчёту зазоров в кольцах. Вы устанавливаете не просто два независимых размера — вы проектируете систему управления давлением, в которой каждый зазор работает согласованно с другим. Опираясь на эти основы, вы готовы перейти к конкретным таблицам зазоров, сгруппированным по типу применения и диаметру цилиндра.

Таблицы зазоров поршневых колец в зависимости от типа применения и диаметра цилиндра

Готовы прекратить гадать и начать рассчитывать? Это исчерпывающая таблица зазоров поршневых колец, которую вы искали — единый справочник, объединяющий диаметр цилиндра И тип применения в практических спецификациях. Независимо от того, собираете ли вы атмосферный двигатель LS с увеличенным ходом поршня или турбированный малоблочный двигатель с серьёзным наддувом, эти формулы умножения дают вам точную отправную точку, требуемую вашим двигателем.

Метод диаметра цилиндра, умноженного на коэффициент, задокументированный MAHLE Motorsports , устраняет неопределённость, которая мешает многим другим сборкам. Вместо поиска разрозненных сообщений на форумах или использования устаревших эмпирических правил вы сможете рассчитать точные минимальные зазоры на основе конкретного диаметра цилиндра и степени нагрузки.

Коэффициенты зазоров по типу применения

Представьте себе эти коэффициенты как калькулятор зазоров колец в виде формулы. Просто умножьте точный диаметр цилиндра на соответствующий коэффициент, и вы получите минимальное значение зазора. Ниже показан пример расчёта для распространённого диаметра 4,000 дюйма:

- Высокопроизводительные уличные NA: 4,000" × 0,0045" = 0,018" минимальный верхний поршневой кольцо

- Круговые треки/дрэг-рейсинг NA: 4,000" × 0,0050" = 0,020" минимальный верхний поршневой кольцо

- Турбонаддув/суперзарядка: 4,000" × 0,0060" = 0,024" минимальный верхний поршневой кольцо

- Азотный закись 200 л.с. и выше: 4,000" × 0,0070" = 0,028" минимальный верхний поршневой кольцо

Обратите внимание, как множитель увеличивается с ростом нагрузки? Это не случайно — он напрямую соответствует дополнительной тепловой нагрузке, которую должны выдерживать ваши кольца. Больше мощности означает больше тепла, а больше тепла требует больше места для расширения.

| Тип применения | Множитель верхнего кольца | Множитель второго кольца | Минимум направляющей масляного кольца |

|---|---|---|---|

| Высокопроизводительный уличный — без наддува | Диаметр цилиндра × 0,0045" | Диаметр цилиндра × 0,0050" | 0.015" |

| Круговые трассы, драг-рейсинг — без наддува | Диаметр цилиндра × 0,0050" | Диаметр цилиндра × 0,0060" | 0.015" |

| Закись азота до 200 л.с. (25 л.с./цилиндр) | Диаметр цилиндра × 0,0060" | Диаметр цилиндра × 0,0060" | 0.015" |

| Гоночная закись азота 200 л.с. и выше (25 л.с./цилиндр) | Диаметр цилиндра × 0,0070" | Диаметр цилиндра × 0,0070" | 0.015" |

| Турбо/суперчарджер уличный | Диаметр цилиндра × 0,0060" | Диаметр цилиндра × 0,0060" | 0.015" |

| Турбо/суперчарджер гоночный | Диаметр цилиндра × 0,0070" | Диаметр цилиндра × 0,0070" | 0.015" |

| Дизель — с турбонаддувом | Диаметр цилиндра × 0,0060" | Диаметр цилиндра × 0,0055" | 0.015" |

При использовании таблицы зазоров поршневых колец Total Seal или таблицы зазоров колец Wiseco вы обнаружите схожие рекомендации — физика не меняется в зависимости от производителя. Эти значения представляют собой минимальные показатели, подтверждённые отраслью, которые были проверены на тысячах успешно собранных двигателей.

Корректировка зазора колец при наддуве и использовании закиси азота

Вот где начинается самое интересное для применений с принудительным наддувом и закисью азота. Как Объясняет Лейк Спид-младший из Total Seal , зазор кольца при наддуве и зазор кольца при использовании закиси азота основаны на одном и том же принципе: больше мощности — больше тепла, что требует увеличения зазора.

Что происходит, если зазор исчерпан? Это явление называется «замыканием» кольца, и оно вызывает катастрофическую цепную реакцию. Когда кольцо больше не может расширяться, оно с огромным давлением выталкивается наружу, упираясь в стенку цилиндра. В лучшем случае — появление задиров и царапин. В худшем — разрушение поршня и выход двигателя из строя.

| Диаметр цилиндра | NA Street Top/2nd | Boost Street Top/2nd | Boost Race Top/2nd | Nitrous Race Top/2nd |

|---|---|---|---|---|

| 3.500" | 0.016" / 0.018" | 0.021" / 0.021" | 0.025" / 0.025" | 0.025" / 0.025" |

| 3.750" | 0.017" / 0.019" | 0.023" / 0.023" | 0.026" / 0.026" | 0.026" / 0.026" |

| 4.000" | 0.018" / 0.020" | 0.024" / 0.024" | 0.028" / 0.028" | 0.028" / 0.028" |

| 4.125" | 0.019" / 0.021" | 0.025" / 0.025" | 0.029" / 0.029" | 0.029" / 0.029" |

| 4.250" | 0.019" / 0.021" | 0.026" / 0.026" | 0.030" / 0.030" | 0.030" / 0.030" |

Что делать, если диаметр цилиндра находится между значениями в таблице? Просто примените формулу умножения к точному диаметру. Для двигателя LS с диаметром цилиндра 4,065 дюйма и наддувом 15 psi:

- Верхнее кольцо: 4,065" × 0,0060" = 0,0244" (округлить до 0,024")

- Второе кольцо: 4,065" × 0,0060" = 0,0244" (округлить до 0,024")

Требования к зазорам колец для двигателей LS

Учитывая популярность установок и сборок LS, диаграмма зазоров поршневых колец LS заслуживает особого внимания. Обычные диаметры цилиндров LS варьируются от 3,898" (LS1/LS6) до 4,125" (блоки LSX), и для каждого требуется точный расчет зазоров в зависимости от конкретного применения.

Для тех, кто рассчитывает зазоры колец LS для двигателей с наддувом, вот ваша справочная таблица:

| Двигатель LS | Диаметр цилиндра | Атм. верхнее/второе | С наддувом верхнее/второе |

|---|---|---|---|

| LS1/LS6 | 3.898" | 0,018" / 0,019" | 0.023" / 0.023" |

| LS2 | 4.000" | 0.018" / 0.020" | 0.024" / 0.024" |

| LS3/L99 | 4.065" | 0.018" / 0.020" | 0.024" / 0.024" |

| LS7 | 4.125" | 0.019" / 0.021" | 0.025" / 0.025" |

| Гоночный блок LSX | 4.185" | 0.019" / 0.021" | 0.025" / 0.025" |

Помните, что эти спецификации указывают минимальные значения. В документации MAHLE прямо указано, что некоторые комплекты могут поставляться с зазорами больше указанных минимальных значений — и это является преднамеренным решением. Незначительно больший зазор приводит к минимальной потере эффективности сжатия, но обеспечивает дополнительный температурный запас. В случае сомнений выбирайте большее значение в пределах допустимых спецификаций, а не стремитесь к абсолютному минимуму.

Имея под рукой эти таблицы и формулы, вы получаете надежную базу данных для любой сборки. Однако спецификации зазоров поршневых колец также зависят от еще одной важной, но часто упускаемой переменной: материала самого кольца. Разные материалы расширяются с разной скоростью, а значит, ваши расчеты зазоров могут потребовать корректировки в зависимости от того, используете ли вы кольца из высокопрочного чугуна, стали или специальные покрытые кольца.

Типы материалов колец и корректировка зазоров

Вы рассчитали зазоры колец на основе диаметра цилиндра и типа применения, но задумывались ли вы о том, из какого материала изготовлены сами кольца? Вот реальность, которую большинство мастеров упускают: материал колец напрямую влияет на коэффициент теплового расширения, а значит, ваши расчеты зазоров могут потребовать корректировки в зависимости от того, используете ли вы кольца из высокопрочного чугуна, стали или специальных покрытых автомобильных колец.

При выборе поршневых колец для двигателя с коваными поршнями материал определяет гораздо больше, чем просто долговечность. Каждый материал по-разному расширяется при нагреве, по-разному взаимодействует со стенками цилиндра и требует определённой регулировки зазоров для оптимальной работы. Понимание этих различий превращает выбор колец из догадок в инженерный процесс.

Высокопрочный чугун против стальных колец: требования к зазорам

Два наиболее распространённых материала для поршневых колец в высокофорсированных двигателях кардинально отличаются по своим тепловым характеристикам. Согласно исследованиям в области материалов для поршневых колец , ковкий чугун и сталь каждый имеют свои уникальные преимущества — и требуют учета различных зазоров.

Кольца из ковкого чугуна: Обладая высокой прочностью и отличной износостойкостью, ковкий чугун уже десятилетия используется в ответственных применениях поршневых колец. Его естественная гибкость позволяет адаптироваться к незначительным деформациям стенок цилиндра, обеспечивая надежное уплотнение в обычных рабочих условиях. Ковкий чугун также демонстрирует хорошую теплопроводность, способствуя отводу тепла от поршня к блоку цилиндров.

Что делает ковкий чугун особенно привлекательным? Как объясняет JE Pistons, ковкий чугун имеет примерно вдвое большую прочность на растяжение по сравнению с серым чугуном и гнется, а не ломается под воздействием высоких напряжений. Эта гибкость делает его отличным выбором для верхнего кольца, когда требуется долговечность без потери герметичности.

Стальные кольца: Когда вашему двигателю требуется максимальная прочность в экстремальных условиях, стальные кольца справляются с этой задачей. Они обладают превосходной прочностью на растяжение и устойчивостью к нагреву, сохраняя целостность конструкции даже при высоких оборотах двигателя и повышенных температурах. Важно отметить, что сталь имеет более низкий коэффициент теплового расширения по сравнению с чугуном — это означает, что при нагреве она расширяется меньше.

Именно из-за меньшего расширения стальным кольцам зачастую требуются немного более узкие зазоры по сравнению с аналогами из высокопрочного чугуна. Поскольку сталь расширяется меньше, можно использовать меньшие допуски, не рискуя соприкосновением концов кольца (butt end). Однако это преимущество связано с более высокой стоимостью производства, поэтому стальные кольца обычно используются только в серьёзных гоночных автомобилях и в условиях экстременного наддува.

- Преимущества высокопрочного чугуна: Экономичность, отличная износостойкость, хорошая способность к деформации, терпимость к несовершенствам стенок цилиндра

- Ограничения высокопрочного чугуна: Более низкая прочность на растяжение ограничивает применение в условиях экстремально высоких температур и давлений

- Преимущества стали: Высокая прочность на растяжение, низкое тепловое расширение, сохранение структуры при экстремальных температурах

- Ограничения стали: Более высокая стоимость, меньшая устойчивость к вариациям стенок цилиндра, требует точного монтажа

Как кольца с напылением молибдена влияют на расчет зазоров

Помимо основного материала, поверхностные покрытия добавляют дополнительную сложность при расчете зазоров. Кольца с молибденовым напылением (плазменное напыление молибдена) стали стандартом для высокопроизводительных применений — и не без оснований.

Плазменное молибденовое покрытие создаёт чрезвычайно твёрдую, пористую, износостойкую поверхность, удерживающую масло и улучшающую смазку, одновременно снижая внутреннее трение. Согласно Техническому освещению в Hot Rod , комплект поршневых колец премиум-класса от JE Pistons использует технологию вставки из плазменного молибдена, обеспечивающую более быстрый приработочный период и лучшее уплотнение цилиндров по сравнению с необработанными аналогами.

Вот что это означает для расчета зазоров: кольца с молибденовым покрытием, как правило, не требуют корректировки зазоров сверх указанных в спецификациях основного материала. Пористая структура покрытия на самом деле способствует уплотнению при обкатке, именно поэтому многие специалисты считают чугунные кольца с молибденовым покрытием оптимальным выбором для поршневых колец в автомобильных двигателях — обеспечивая баланс между производительностью, долговечностью и стоимостью.

Кольца с хромовым покрытием: Ранее популярные, хромированные кольца в значительной степени утратили свою актуальность в высокопроизводительных применениях. В чем проблема? Они чрезвычайно твердые и трудно поддаются обкатке, а также плохо переносят детонацию. Большинство опытных сборщиков теперь полностью избегают использования хромированных колец в высокопроизводительных двигателях.

| Материал кольца | Коэффициент теплового расширения | Корректировка зазора по сравнению со стандартом | Идеальные применения |

|---|---|---|---|

| Серый чугун | Средний-высокий | Базовый уровень (без корректировки) | Недорогие ремонты, умеренная эксплуатация на дорогах |

| Высокопрочный чугун | Умеренный | Базовый уровень (без корректировки) | Уличная производительность, легкий наддув, выносливость |

| Высокопрочный чугун + молибденовое покрытие | Умеренный | Базовый уровень (без корректировки) | Высокопроизводительные уличные двигатели, драг-рейсинг, кольцевые гонки |

| Углеродистую сталь | Низкий-умеренный | Можно уменьшить на 0,001–0,002" | Высокая степень повышения, закись азота, экстремальная температура |

| Азотированный стальной сплав | Низкий | Может уменьшить на 0,002–0,003 дюйма | Гоночные двигатели, применение для максимальной мощности |

| Хромированная поверхность (не рекомендуется) | Умеренный | Н/Д | Избегайте при создании высокопроизводительных двигателей |

Соответствие материала кольца целям сборки

Какой же материал подходит для вашего двигателя? Ответ зависит от того, как вы его будете использовать:

Уличная производительность и автомобили для выездов по выходным: Чугун с шаровидным графитом с напылением молибдена обеспечивает идеальный баланс. Вы получите отличную долговечность, разумную стоимость и щадящие характеристики, которые выдерживают термоциклирование при ежедневной эксплуатации. Применяются стандартные зазоры — корректировка не требуется.

Драг-рейсинг и высокооборотные атмосферные двигатели: Перейдите на высококачественные кольца из высокопрочного чугуна с верхним кольцом и стальным вторым кольцом. Такой подход позволяет использовать наиболее прочные материалы там, где это наиболее важно, одновременно контролируя затраты. Некоторые конструкции расширительных колец работают лучше с определёнными материалами, поэтому уточните совместимость у производителя колец.

Принудительная индукция и закись азота: Азотированные стальные кольца становятся предпочтительным выбором. Их меньшее тепловое расширение позволяет использовать немного более узкие зазоры без риска заклинивания, а повышенная прочность на растяжение выдерживает возросшее давление в цилиндрах. В экстремальных случаях, при давлении наддува свыше 30 psi, некоторые специалисты рассматривают беззазорные кольца, состоящие из нескольких перекрывающихся элементов, которые полностью исключают прорыв газов через торцевой зазор — хотя такие решения имеют свои особенности монтажа и более высокую стоимость.

Спортивное долговечное и шоссейное ралли: Здесь важна стабильность при длительных циклах нагрева. Ковкий чугун с молибденовым покрытием обеспечивает необходимую долговечность для продолжительной работы на высоких оборотах без чувствительности к зазорам, присущей стальным кольцам с более узкими допусками.

Одно важное замечание: никогда не смешивайте материалы колец произвольно. Комплекты колец разработаны как единая система, где материал верхнего, второго и маслосъемного кольца подобраны так, чтобы работать совместно. Замена отдельных колец от разных производителей или из разных материальных групп может вызвать проблемы с зазорами и совместимостью, что ухудшит герметизацию.

После выбора материала колец и соответствующей корректировки расчетов зазоров вы готовы перейти от теории к практике. Следующий шаг — подпиливание колец до рассчитанных параметров, процесс, требующий правильной техники и подходящих инструментов для достижения точных зазоров без повреждения рабочих поверхностей колец.

Правильная подгонка и измерение зазоров поршневых колец

Вы рассчитали требуемые параметры — теперь пришло время воплотить их в реальность. Подгонка поршневых колец является одним из немногих этапов сборки, на котором вы полностью контролируете результат. Как объясняет Джей Мигер из Real Street Performance , «Всё остальное, что делается в механической мастерской, вы должны доверять тому, что процедуры были выполнены правильно. Но если вы подгоняете кольца сами, тогда всё зависит только от вас — сделать это правильно».

Эта ответственность требует правильной техники, подходящих инструментов и терпения. Спешка или использование неправильных методов приведут к нарушению той самой точности, которую вы так тщательно рассчитывали. Давайте разберёмся, как профессиональный сборщик двигателей подгоняет зазоры поршневых колец.

Выбор правильного инструмента для подгонки колец

Выбор инструмента для подгонки поршневых колец напрямую влияет на точность и эффективность. Хотя теоретически возможно подгонять кольца вручную, специализированные инструменты для подгонки зазоров обеспечивают тот контроль и стабильность, которые необходимы при высокоточных работах.

- Ручные инструменты для подгонки колец: Эти инструменты зажимного типа надежно удерживают кольцо, пока вы вручную вращаете шлифовальный круг по торцу кольца. Они доступны по цене, портативны и хорошо подходят для тех, кто занимается сборкой время от времени. Ожидайте потратить от 30 до 75 долларов США на качественный ручной инструмент.

- Электрические расширители колец: Работающие от двигателя, эти инструменты удаляют материал быстрее и более равномерно. Профессиональные сборщики двигателей обычно предпочитают электрические модели за их скорость и точность. Качественные модели стоят от 150 до 400 долларов США.

- Метод плоского напильника: В крайнем случае можно использовать мелкий плоский напильник, но требуется предельная осторожность, чтобы сохранить перпендикулярность. Этот метод медленный и склонен создавать неравномерные зазоры. Используйте его только при отсутствии подходящих инструментов.

- Щупы: Необходимы для измерения точности зазора. Приобретите качественный набор с пластинами с шагом 0,001 дюйма в диапазоне от 0,010" до 0,035". Изношенные или повреждённые щупы снижают точность ваших измерений.

- Инструмент для подгонки колец по размеру: Обеспечивает горизонтальное положение кольца в цилиндре во время измерения. В качестве альтернативы можно использовать один из поршней из вашего комплекта, чтобы выровнять кольцо — этот метод предпочитают многие профессиональные сборщики.

При покупке поршневых колец по размеру для вашей сборки уточните, идут ли они уже с зазором или требуют подгонки напильником. Многие премиальные комплекты колец поставляются с зазорами, немного меньшими минимальных спецификаций, намеренно оставляя место для точной настройки под конкретный диаметр цилиндра.

Пошаговая техника опиливания для достижения точных зазоров

Прежде чем начать опиливать кольца, помните один важный момент: материал можно всегда снять, но вернуть его уже невозможно. Подходите к опиливанию с установкой «медленно и уверенно» — каждый раз.

- Определите и разделите свои кольца: Перед опиливанием четко отметьте, какие кольца являются верхними компрессионными, а какие — вторыми компрессионными. Согласно Real Street Performance верхнее кольцо значительно тверже по материалу, чем второе кольцо. При работе в ритме с более мягкими вторыми кольцами и переходе на более твёрдые верхние кольца — или наоборот — возникает риск снятия слишком большого или недостаточного количества материала.

- Смажьте цилиндрическое отверстие: Нанесите тонкий слой сборочного масла или моторного масла на участок отверстия, где будет проводиться измерение. Это позволит кольцу плавно скользить и предотвратит царапины на стенках цилиндра при многократных вставлениях.

- Аккуратно вставьте кольцо: Никогда не поворачивайте и не вдавливайте кольцо силой в отверстие. «Если вы будете грубо обращаться с кольцом, вы можете его согнуть, сломать или деформировать, и оно станет непригодным», — предупреждает Мигер. Аккуратно установите кольцо сверху, позволив ему зафиксироваться в отверстии за счёт собственного натяжения.

- Выровняйте кольцо в отверстии: Используйте инструмент для выравнивания колец или поршень, чтобы опустить кольцо до нужной глубины измерения — обычно примерно на один дюйм ниже поверхности блока, где диаметр отверстия соответствует истинному значению. Для точного измерения кольцо должно располагаться строго перпендикулярно стенкам цилиндра.

- Снимите начальные размеры: Вставьте подходящую щуповую пластину в зазор кольца. Пластина должна входить с небольшим усилием — не болтаться и не вдавливаться насильно. Зафиксируйте это значение как исходную точку.

- Рассчитайте необходимое удаление материала: Вычтите текущий зазор из целевого. Это покажет точное количество материала, которое нужно удалить. Например: целевой зазор 0,024", текущий зазор 0,018" — необходимо удалить 0,006".

- Напильником работайте только в одном направлении: Установите кольцо в инструмент для подгонки зазора, одной стороной уперев его в рабочую поверхность напильника. Обрабатывайте только с одной стороны — никогда не чередуйте стороны. Чередование приводит к неравномерному зазору и повышает риск скола покрытия кольца.

- Соблюдайте перпендикулярность: Конец кольца должен быть идеально перпендикулярен плоскости напильника. «Когда вы помещаете кольцо в инструмент для подгонки, вы должны убедиться, что держите конец строго перпендикулярно резцу, чтобы не создать конусность на конце кольца», — подчеркивает Мигер.

- Применяйте легкое давление: Не прилагайте чрезмерных усилий для глубокой обработки. «Вы должны лишь плавно водить резцом по кольцу», — советует Мияр. Сильное давление приводит к сколам, особенно на покрытых кольцах. Несколько легких проходов всегда лучше одного агрессивного среза.

- Проверяйте часто: После каждых нескольких проходов возвращайте кольцо в цилиндр и повторно измеряйте зазор. По мере приближения к целевому значению проверяйте размер после каждого отдельного прохода. Цель — постепенно достичь нужного значения, не превысив его.

- Зачистите торцы кольца: После достижения требуемого зазора аккуратно зачистите края с помощью небольшого ювелирного напильника или мелкого точильного камня. Вы удаляете заусенцы, образовавшиеся при обработке, но не уменьшаете дополнительно сам зазор.

- Финальная верификация: Вставьте готовое кольцо в цилиндр в последний раз, выровняйте его правильно и подтвердите окончательный замер. Зафиксируйте это значение зазора в документации своей сборки.

Избегание распространенных ошибок при шлифовке

Даже опытные мастера иногда допускают ошибки при обработке колец. Вот типичные ошибки, которых следует избегать:

- Обработка обоих концов Всегда напильником работайте только с одного конца. Перемена сторон приводит к неравномерным зазорам и делает практически невозможным поддержание квадратных концов.

- Пропуск измерений: Энтузиазм приводит к чрезмерному удалению материала. Проверяйте зазор после нескольких проходов — дополнительные 30 секунд на измерение предотвращают дорогостоящие ошибки.

- Игнорирование ориентации кольца: Напильник двигайте в направлении опоры кольца. Перемещение напильника от нефиксированного конца вызывает дрожание кольца, увеличивая риск образования заусенцев.

- Спешка при обработке вторых колец: После обработки более твердых верхних колец возникает желание продолжать тот же ритм. Вторые кольца мягче — замедлитесь, иначе вы превысите целевой размер, даже не заметив этого.

- Забывание о зачистке заусенцев: Металлические заусенцы на концах кольца могут поцарапать стенки цилиндра при установке и обкатке. Всегда завершайте легкой зачисткой кромок.

- Измерение в неправильном месте: Цилиндрические втулки часто имеют незначительный конус или отклонение от круглости. Измеряйте в одном и том же месте каждый раз — обычно на один дюйм ниже привалочной плоскости, где кольцо будет фактически работать.

Возникает один частый вопрос: следует ли использовать пластины под затяжку при установке зазоров на концах? Согласно обширным испытаниям Магера, «Это обычно даёт разницу около 0,001 дюйма в зазоре кольца». Для большинства уличных автомобилей и соревнований в классе брэкет эта разница находится в пределах допустимого отклонения. Для двигателей максимальной производительности, где каждая тысячная имеет значение, измерение с использованием пластины под затяжку повышает точность — но это не критично для большинства сборщиков.

Когда ваши кольца точно подогнаны по зазорам согласно спецификации, вы готовы к последнему важному этапу: установке их с правильной ориентацией и правильным расположением зазоров. Положение зазора каждого кольца по окружности поршня напрямую влияет на эффективность уплотнения и предотвращение прорыва газов.

Ориентация установки колец и размещение зазоров

Ваши кольца идеально разведены по зазорам, но установка еще не завершена. От того, где вы разместите каждый разрез кольца по окружности поршня, зависит, превратятся ли ваши точные расчёты в реальную герметизацию. Ошибётесь с ориентацией поршневых колец — и вы создадите прямой путь для выхода газов даже через идеально выставленные по зазорам кольца.

AS Объясняет Лейк Спид-младший из Total Seal , "воздух, топливо и искра дадут сгорание, но мощность не появится без герметичности колец". Правильная установка поршневых колец по меткам гарантирует, что их разрезы никогда не совпадут — сохраняя компрессионное уплотнение, которое превращает расчётные параметры в реальную мощность.

Объяснение схем фиксации зазоров колец

Представьте, что произойдёт, если все три разреза колец окажутся на одной вертикальной линии. Внезапно появляется беспрепятственная магистраль, по которой газы сгорания устремятся прямо мимо всех колец в картер. Это прорыв газов в худшем виде — потеря мощности, загрязнение масла и ускоренный износ двигателя.

Установка поршневых колец с размещением каждого зазора в разных местах по окружности поршня предотвращает это. Согласно техническому руководству Speedway Motors, кольца фактически вращаются во время работы двигателя в зависимости от рисунка хонинговки цилиндра и частоты вращения двигателя. Правильное начальное позиционирование зазоров гарантирует, что даже при вращении зазоры никогда не выровняются и не создадут прямого пути для прорыва газов.

Вот стандартная схема размещения зазоров поршневых колец, используемая большинством производителей:

| Тип кольца | Положение зазора (от пальца поршня) | Ориентир расположения |

|---|---|---|

| Верхнее компрессионное кольцо | 180° (напротив пальца) | Сторона впуска поршня |

| Второе компрессионное кольцо | 0° (на пальце) или 90° | Сторона выпуска поршня |

| Маслосъемное кольцо, верхняя перемычка | 90° от шатунной шейки (сторона давления) | Сторона давления цилиндра |

| Расширитель маслосъемного кольца | 180° от перемычек | Между зазорами перемычек |

| Маслосъемное кольцо, нижняя перемычка | 270° от шатунной шейки (обратная сторона давления) | Обратная сторона давления цилиндра |

Что такое сторона давления? В двигателе, вращающемся по часовой стрелке при виде спереди, стороной давления является левая сторона каждого поршня — направление, в котором поршень давит во время рабочего хода. Обратная сторона давления находится напротив.

Положение зазора кольца на поршне — это важный момент, на который необходимо обратить внимание при сборке двигателя. Правильная установка поршневых колец при монтаже обеспечит их надлежащую работу и герметичность.

Правильная ориентация колец для максимальной герметизации

Помимо положения зазора, большое значение имеет вертикальная ориентация каждого кольца. У большинства компрессионных колец есть определённая сторона «вверх», которая должна быть направлена к днищу поршня — установите их вверх ногами, и вы столкнётесь с серьёзными проблемами расхода масла.

Согласно данным испытаний компании Hastings Piston Rings, установка всего одного кольца вверх ногами привела к снижению эффективности контроля масла на 53 % — с 8076 миль на одну кварту до всего 3802 миль на одну кварту. Одно неправильно установленное кольцо из шести вызывает катастрофическое увеличение расхода масла.

Вот как определить правильное направление установки поршневых колец:

- Ищите маркировку "TOP" или "PIP": Точка, метка или обозначение «TOP» указывает, какой стороной кольцо должно быть обращено к днищу поршня. Как поясняет Enginetech: «Слово "TOP" не означает, что это верхнее кольцо! Это означает, что данная сторона кольца должна быть направлена в сторону верхней части двигателя».

- Проверьте наличие внутренних фасок: Кольца с внутренними фасками, как правило, устанавливаются фаской вниз (в сторону картера), если иное не указано на кольце. Фаска создаёт крутящий момент, обеспечивающий лучшее уплотнение.

- Определите внешние канавки: Кольца с канавками на наружном диаметре и метками устанавливаются так, чтобы канавка была направлена вниз, а метка — вверх.

- Нейтральные кольца: Кольца без точек, фасок или канавок можно устанавливать любым способом — хотя такие кольца в современных высокопроизводительных двигателях встречаются всё реже.

Общее правило из Рекомендаций по установке от Enginetech : фаски вниз, точки/метки «TOP» — вверх. Всегда сверяйтесь с конкретными инструкциями, прилагаемыми к вашему комплекту колец, поскольку возможны исключения.

Порядок установки и последовательность монтажа поршневых колец

Порядок установки поршневых колец предусматривает определённую последовательность, предназначенную для защиты каждого компонента при сборке:

- Маслосъёмный расширитель первым: Установите расширитель в третью канавку. Согласно Enginetech, качественные расширители спроектированы так, чтобы не иметь перекрытия — просто раздвиньте их вручную и выровняйте по канавке.

- Нижняя маслосъёмная планка вторая: Поместите один конец в канавку и «закрутите» вокруг поршня. Отводите её от днища поршня, чтобы избежать царапин. Установите замок на стороне, противоположной боковой нагрузке.

- Верхняя маслосъёмная планка третьей: Тот же способ закручивания. Установите замок на стороне боковой нагрузки — под углом 180° к нижней планке.

- Второе компрессионное кольцо четвёртым: Используйте специальный инструмент для установки поршневых колец — никогда не закручивайте компрессионные кольца. Их деформация при закручивании может привести к нарушению функций. Установите замок под углом 90° к маслосъёмным планкам, с стороны выпуска.

- Верхнее компрессионное кольцо последним: Тот же метод использования инструмента. Установите разъём под углом 180° к разъёму второго кольца, со стороны впуска.

Почему именно такой порядок? Установка снизу вверх защищает уже установленные кольца от повреждений при последующих операциях. И никогда не заворачивайте компрессионные кольца спиралью — как предупреждает Enginetech , «Вы никогда не должны заворачивать компрессионные кольца спиралью, так как они могут деформироваться и впоследствии работать неправильно».

Особенности ориентации поршневых колец LS

Учитывая популярность двигателей LS, ориентации поршневых колец LS следует уделить особое внимание. Основные принципы установки остаются теми же, но специалистам по сборке LS следует учитывать следующее:

- Двигатели LS вращаются по часовой стрелке при взгляде спереди, поэтому левая сторона (со стороны водителя в большинстве случаев) является опорной стороной

- Разъём верхнего кольца должен быть направлен в сторону впускных каналов — как правило, слегка под углом к центру V-образного блока

- Разъёмы вторых колец ориентируются в сторону выпускных окон

- Стандартный смещенный угол в 90° между замками компрессионных колец применяется

Многие производители поршней для рынка послепродажного обслуживания LS включают схему установки поршневых колец, специфичную для их продукции. Всегда обращайтесь к документации производителя, если она доступна, поскольку некоторые конструкции поршней имеют асимметричные особенности, влияющие на оптимальное позиционирование замков.

Распространенные ошибки при ориентации, которых следует избегать

Даже опытные специалисты иногда допускают ошибки при установке. Обращайте внимание на следующие типичные проблемы:

- Выравнивание всех замков Забывая о ступенчатом расположении замков, создается прямой путь для прорыва газов. Всегда проверяйте конечные позиции замков перед установкой поршня в цилиндр.

- Установка колец вверх ногами Штраф в виде увеличения расхода масла на 53%, зафиксированный в испытаниях Hastings, показывает, насколько важна правильная ориентация. Дважды проверьте каждое кольцо.

- Установка компрессионных колец спиральным способом Это искажает геометрию кольца и ухудшает герметизацию. Используйте соответствующие инструменты для установки колец.

- Царапины на днищах поршней: Отводите кольца от днища при установке. Царапины на днище создают концентраторы напряжения.

- Перепутывание рабочей стороны: Знайте направление вращения двигателя, чтобы правильно определить рабочую и нерабочую стороны.

- Пропуск финальной проверки: После установки всех колец проверните каждое из них, чтобы убедиться в свободе перемещения, и проверьте положение замков перед установкой поршней.

AS Рекомендует Hastings , «Потратьте всего минуту — проверьте все кольца на поршне на правильность установки перед монтажом поршней». Эта минута проверки предотвратит часы разборки и дорогостоящую замену компонентов.

После правильной ориентации и установки компрессионных колец остаётся ещё один комплект колец, который часто полностью игнорируют: маслосъёмные кольца. Понимание требований к зазорам маслосъёмных колец завершает ваши знания по установке колец и помогает избежать проблем с расходом масла, которые возникают даже у хорошо собранных двигателей.

Требования к зазорам маслосъёмных колец и их установка

Вот в чём заключается разочаровывающая реальность: большинство руководств по зазорам колец ограничиваются только компрессионными кольцами. Однако ваша трёхкомпонентная система маслосъёмных колец играет не менее важную роль в работе двигателя — она контролирует расход масла, обеспечивает смазку цилиндров и предотвращает появление ненавистного синего дыма, который указывает на плохую герметизацию двигателя. Понимание того, как работает поршневое кольцо в положении контроля масла, превращает вашу сборку из почти завершённой в действительно всестороннюю.

В отличие от компрессионных колец, основная функция которых — герметизация давления сгорания, маслосъёмные кольца регулируют тонкий баланс между предотвращением попадания масла в камеру сгорания и обеспечением достаточной смазки стенок цилиндра. Ошибётесь с зазором маслосъёмного кольца — и вы либо будете чрезмерно сжигать масло, либо оставите стенки цилиндров без необходимой им смазки.

Спецификации зазоров расширителя и направляющих маслосъёмного кольца

Ваша маслосъемная кольцевая сборка состоит из трех отдельных компонентов, работающих вместе: расширителя из нержавеющей стали и двух хромированных направляющих. Каждый из них требует учета определенного зазора при установке поршневых колец.

Согласно Документация по установке Ross Racing , сначала устанавливается расширитель маслосъемного кольца, его концы должны быть направлены вниз и плотно соприкасаться друг с другом — без перекрытия. Этот расширитель создает радиальное усилие, которое прижимает направляющие к стенке цилиндра, снимая масло обратно в картер.

Зазоры направляющих имеют конкретные требования по расположению, которые многие монтажники упускают:

- Зазор верхней направляющей: Установите примерно на 90° против часовой стрелки от зазора расширителя

- Зазор нижней направляющей: Установите примерно на 90° по часовой стрелке от зазора расширителя

- Зазор расширителя: Должен оставаться отделенным от обоих зазоров направляющих как минимум на 90°

Почему так важна позиция разрыва масляных колец поршня? Как объясняет Ross Racing, если оба кольца установлены с совпадающими разрывами, трение между внутренними сторонами колец и опорными пластинами расширителя концентрирует напряжение на небольшом числе выступов расширителя. Это сосредоточенное напряжение приводит к поломке наиболее нагруженного выступа, полностью разрушая систему контроля масла.

В технической документации CP-Carrillo указаны четкие минимальные значения зазоров: для масляных колец требуется минимальный зазор 0,015 дюйма независимо от типа применения — будь то атмосферный двигатель для улицы, турбированная гоночная установка или двигатель с закисью азота. Это значение остается постоянным, поскольку масляные кольца работают в более холодной среде по сравнению с компрессионными кольцами и испытывают меньшее тепловое расширение в процессе работы.

Почему часто игнорируют зазоры масляных колец

Подумайте, как обычно подается информация о сборке двигателей: параметрам компрессионных колец уделяется подробное внимание, методам обработки — пошаговое описание, а маслосъемные кольца упоминаются вскользь перед переходом к следующей теме. Это создает опасный пробел в знаниях у тех, кто считает маслосъемные кольца менее важными.

На самом деле, согласно техническому бюллетеню Engine Australia, второе компрессионное кольцо обеспечивает 80% контроля за маслом и лишь 20% контроля за компрессией. Если учесть это, а также вашу специализированную систему маслосъемных колец, получается, что компоненты контроля за маслом значительно превосходят по количеству компоненты, отвечающие исключительно за герметизацию сжатия.

Правильная ориентация поршневых колец и точный подбор зазоров для маслосъемных колец напрямую влияют на два критически важных результата:

Контроль расхода масла: Правильно подогнанные и установленные маслосъемные кольца снимают излишки масла со стенок цилиндров при каждом ходе вниз и возвращают его в картер через дренажные отверстия в поршне. Если зазор слишком велик, масло проскальзывает в камеру сгорания. Если слишком мал, кольца заклиниваются или упираются друг в друга, полностью теряя способность снимать масло.

Смазка стенок цилиндра: Маслосъемное кольцо должно оставлять достаточную масляную пленку на стенке цилиндра, чтобы компрессионные кольца могли по ней скользить. Неправильные зазоры или положение колец приводят к недостаточной смазке верхних колец, ускоряя их износ и потенциально вызывая задиры.

Признаки неправильных зазоров маслосъемных колец

По каким признакам можно определить, что проблемы вызваны неправильными зазорами маслосъемных колец? Обращайте внимание на следующие явные симптомы:

- Синий выхлопной дым: Особенно заметен при торможении двигателем или после длительной работы на холостом ходу; синий дым указывает на попадание масла в камеру сгорания — зачастую из-за плохой герметизации маслосъемными кольцами

- Повышенный расход масла: Частое добавление масла между заменами указывает на то, что масло проникает мимо колец, а не остается в картере

- Загрязненные свечи зажигания: Свечи, загрязненные маслом, с влажными черными отложениями указывают на попадание масла в камеру сгорания

- Низкая компрессия при хорошем тесте утечки: Этот противоречивый результат может указывать на проблемы с маслосъемными кольцами, влияющими на герметичность всей поршневой группы

- Масло во впускном коллекторе: В двигателях с системой PCV чрезмерные прорывы газов из-за плохой герметизации маслосъемных колец могут выталкивать масляный туман во впуск

- Царапины на стенках цилиндра: Недостаточная смазка из-за неправильно подобранных маслосъемных колец ускоряет износ стенок цилиндров

Положение поршневых колец в вашей маслосъемной группе также влияет на требования к заднему зазору. Компания Ross Racing указывает задний зазор примерно 0,030 дюйма для своих маслосъемных колец — значительно больше, чем 0,004 дюйма, требуемых для компрессионных колец. Увеличенный зазор обеспечивает беспрепятственный радиальный отток масла, снимаемого со стенки цилиндра, к масляным дренажным отверстиям.

Одно последнее соображение: никогда не подпиливайте маслосъемные кольца из двух частей. Как явно предупреждает CP-Carrillo в своих спецификациях на кольца для дизельных двигателей, маслосъемные кольца из двух частей не следует подпиливать. Трехкомпонентные узлы с отдельными расширителями и планками поставляются с предустановленным зазором и размером, соответствующим заданному диаметру цилиндра — ваша задача заключается в правильной установке и позиционировании зазоров, а не в их изменении.

Теперь, когда спецификации на маслосъемные кольца прочно освоены, вы рассмотрели каждый компонент поршневой группы. Но что происходит, если что-то идет не так? Умение распознавать симптомы проблем с зазорами колец и знать, как их диагностировать, отличает успешных сборщиков от тех, кто повторяет дорогостоящие ошибки.

Устранение неполадок: проблемы и решения, связанные с зазорами колец

Вы рассчитали зазоры, подогнали кольца и установили всё с правильной ориентацией — но что происходит, когда двигатель начинает проявлять признаки неисправности? Независимо от того, сталкиваетесь ли вы с загадочной потерей мощности, чрезмерным дымлением или этим страшным звуком задиров, умение диагностировать проблемы с зазорами колец позволяет отличить быстрый ремонт от полной разборки. Идеально правильно установить зазоры поршневых колец с первого раза, но не менее важно уметь распознавать и устранять проблемы, если они возникают.

Проблемы с зазорами колец обычно делятся на две категории: слишком малые зазоры, вызывающие немедленные и зачастую катастрофические повреждения, и слишком большие зазоры, приводящие к постоянным проблемам с производительностью и расходом масла. Обе ситуации имеют характерные симптомы, которые при правильном понимании напрямую указывают на первопричину.

Симптомы слишком малого зазора в кольцах

Если зазоры в кольцах недостаточны для теплового расширения, последствия нарастают очень быстро. Это не постепенное ухудшение — это зачастую внезапный и дорогостоящий выход из строя, который происходит именно тогда, когда двигатель работает под максимальной нагрузкой и выделяет максимум тепла.

Согласно Таблица повреждений поршней MS Motorservice , заклинивание из-за перегрева является одной из наиболее распространённых катастрофических неисправностей. Когда концы колец соприкасаются друг с другом, они создают огромное радиальное усилие на стенку цилиндра. Это усилие вызывает трение и выделение тепла в количестве, превышающем возможности системы охлаждения, что запускает цепную реакцию, разрушающую поршни, кольца и часто сам цилиндр.

Обращайте внимание на следующие признаки малых зазоров в кольцах:

- Следы задиров на стенках цилиндров: Вертикальные борозды указывают на трение колец под чрезмерным давлением

- Изменение цвета юбок поршней: Синий или бронзовый оттенок свидетельствует о перегреве вследствие трения

- Повреждение перемычек под кольца: Растянутые или треснувшие перемычки возникают, когда концы колец упираются друг в друга и раздвигают материал поршня

- Внезапная потеря мощности под нагрузкой: Заклинивание часто происходит при полностью открытой дроссельной заслонке, когда тепловое расширение достигает пика

- Металлические звуки при прогреве: На ранних стадиях задир возникает слышимый контакт до полного заклинивания

- Сломанные концы поршневых колец: Когда зазоры полностью закрываются, материал кольца некуда девается — что-то должно лопнуть

Когда поршневые кольца расширяются за пределы допустимого зазора, перемычки между канавками растягиваются под действием силы. В крайних случаях это может буквально оторвать днище поршня от его основной части — дорогостоящий урок в области тепловой динамики.

Переход от малых зазоров к катастрофическому разрушению происходит быстрее, чем ожидает большинство сборщиков. При полной рабочей температуре и росте давления наддува, повышающего температуру в цилиндре, у вас может быть всего несколько секунд между первоначальным контактом колец и полным заклиниванием. Именно поэтому ранее рассмотренные формулы с коэффициентами включают запас прочности, а опытные специалисты предпочитают делать зазоры немного больше, а не придерживаться минимальных значений.

Диагностика чрезмерной утечки газов через большие зазоры

Чрезмерно большие зазоры вызывают обратную проблему: вместо механического повреждения вы наблюдаете постепенное ухудшение производительности, которое может быть не сразу заметным. Чрезмерная утечка газов приводит к потере мощности, загрязнению масла и ускоренному износу компонентов — однако двигатель продолжает работать, скрывая серьёзность проблемы.

Симптомы чрезмерно больших зазоров в кольцах включают:

- Пониженные показатели компрессии: Постоянно низкая компрессия во всех цилиндрах указывает на системные проблемы с зазорами

- Повышенное давление в картере: Газы прорыва повышают давление в картере, что может привести к выдавливанию масла через уплотнения

- Загрязнение масла: Продукты сгорания, попадающие в картер, разбавляют и окисляют моторное масло

- Потеря мощности на высоких оборотах: Там, где уплотнение поршневых колец имеет наибольшее значение, чрезмерные зазоры значительно снижают производительность

- Дым из сапуна или системы PCV: Видимые прорывы указывают на то, что газы сгорания проходят мимо колец

- Ускоренное потребление масла: Хотя это обычно связано с проблемами маслосъемных колец, прорыв в компрессионных кольцах также увеличивает расход масла

Что подразумевается под заменой колец, когда виноваты зазоры? Это означает снятие поршней, измерение текущих зазоров и либо шлифовку до нужных параметров, либо полную замену колец, если они изношены за пределы допустимых норм. Перед тем как приступать к разборке, правильная диагностическая проверка может подтвердить, действительно ли проблема в кольцах.

Проверка компрессии и анализ утечки

Два взаимодополняющих теста позволяют выявить состояние уплотнения колец без разборки: проверка компрессии и тест на утечку. Использование обоих методов вместе даёт полную картину состояния вашей группы колец.

Проверка компрессии: Этот тест измеряет, какое давление цилиндр способен создать во время такта сжатия. Для получения точных результатов:

- Прогрейте двигатель до полной рабочей температуры

- Отключите зажигание и подачу топлива

- Снимите все свечи зажигания

- Установите манометр компрессии в первый цилиндр

- Прокрутите двигатель не менее чем на четыре такта сжатия

- Запишите максимальное давление

- Повторите для всех цилиндров

У исправных двигателей типичное давление составляет 150–200 фунт/кв. дюйм в зависимости от степени сжатия, а разница между цилиндрами — не более 10 %. Постоянно низкие показания по всем цилиндрам указывают на системные проблемы с зазорами колец или герметизацией. Один-два цилиндра с низкими показателями говорят о локальных неисправностях.

Испытание на утечку: Этот тест заключается в подаче давления в цилиндр при положении поршня в ВМТ и измерении скорости утечки давления. Он является более диагностическим по сравнению с проверкой компрессии, поскольку позволяет услышать, откуда происходит утечка:

- Выход воздуха через выпускную систему: Проблема с выпускным клапаном

- Выход воздуха через впуск: Проблема с впускным клапаном

- Выход воздуха через дыхательный клапан картера: Проблема с уплотнением поршневых колец — основное внимание в вашем руководстве по зазору кованых поршневых колец

- Пузыри в охлаждающей жидкости: Пробой прокладки головки цилиндра

Допустимые проценты прорыва газов различаются в зависимости от состояния двигателя и его назначения. У нового гоночного двигателя утечка может составлять 2–5 %, тогда как у серийного двигателя с пробегом этот показатель может достигать 10–15 % и при этом двигатель будет работать удовлетворительно. Показания выше 20 % обычно указывают на проблемы с кольцами, клапанами или прокладками, требующие ремонта.

Сравнительная таблица проблем с зазором колец

В следующей таблице обобщены симптомы, причины и решения для наиболее распространённых проблем с зазором колец, с которыми вы можете столкнуться:

| Симптом | Вероятная причина | Подтверждение диагностики | Решение |

|---|---|---|---|

| Задиры/царапины на стенках цилиндров | Слишком малые зазоры в кольцах, смыкание при нагреве | Визуальный осмотр показывает вертикальные царапины | Расточить цилиндры, пересчитать зазоры с использованием правильного коэффициента |

| Заклинивание поршня при резком ускорении | Недостаточный зазор для теплового расширения при наддуве | Поврежденные перемычки под кольца, видны сломанные кольца | Заменить поршни/кольца, увеличить зазор под применение |

| Низкая компрессия во всех цилиндрах | Зазоры в кольцах чрезмерно велики | Тест сжатия показывает 120 фунтов на кв. дюйм или ниже | Замените кольца подходящего размера с подгонкой напильником |

| Сильное прорывание газов через сапун | Чрезмерный зазор в замке колец или изношенные кольца | Тест утечки показывает наличие воздуха в картере | Замените комплект колец, проверьте расчеты зазоров |

| Синий дым при торможении двигателем | Неправильный зазор или положение маслосъемных колец | Расход масла превышает 1 кварту на 1000 миль | Проверьте установку масляного кольца, проверьте положение зазора |

| Потеря мощности только на высоких оборотах | Хлопанье кольца из-за давления между кольцами | Зазор второго кольца меньше, чем у верхнего кольца | Увеличьте зазор второго кольца в соответствии с техническими характеристиками производителя |

| Нестабильная компрессия между цилиндрами | Неравномерная обработка зазоров или ошибки при установке | Компрессия различается более чем на 10% от цилиндра к цилиндру | Проверьте отдельные кольца, при необходимости отрегулируйте зазор |

| Трещины или растяжение поршневых колец | Серьезный случай соприкосновения колец | Визуальный осмотр поршневых канавок под кольца | Заменить поршни и кольца, увеличить зазоры |

Стратегии профилактики надежного уплотнения колец

Вместо того чтобы диагностировать проблемы после их возникновения, правильнее применять меры профилактики на этапе первоначальной сборки — это полностью устраняет большинство проблем с зазорами в кольцах:

Рассчитывайте для вашего конкретного случая: Для турбированного двигателя, используемого на улице и треке, не требуются те же зазоры, что и для атмосферного двигателя. Используйте соответствующий коэффициент в зависимости от уровня мощности и давления наддува. Если вы сомневаетесь, выбирайте больший зазор — небольшая потеря компрессии из-за слегка увеличенных зазоров незначительна по сравнению с риском соприкосновения колец.

Проверяйте каждое кольцо: Не предполагайте, что кольца с предустановленным зазором подходят для вашего цилиндра. Измеряйте каждое кольцо в том самом цилиндре, где оно будет установлено. Размеры цилиндров могут немного отличаться, а производители колец могут поставлять изделия с зазорами, рассчитанными на номинальные, а не фактические размеры.

Документируйте всё: Запишите измеренные зазоры для каждого кольца в каждом цилиндре. Если позже возникнут проблемы, эта документация поможет определить, были ли зазоры правильными при сборке или же износ привел к новым неисправностям.

Используйте компоненты высокого качества: При создании высокопроизводительных двигателей, где важна точность зазора колец, качество компонентов становится критически важным. Производители с сертифицированным качеством, такие как Shaoyi (Ningbo) Metal Technology предоставляют точные решения горячей штамповки с сертификацией IATF 16949 и строгим контролем качества. Их собственная инженерная команда обеспечивает надежность автомобильных компонентов, таких как кованые поршни, соответствующих точным спецификациям — именно такой уровень производственной точности дополняет ваши тщательные расчеты зазоров.

Соблюдайте процедуру обкатки: Даже идеально подогнанные кольца нуждаются в правильной обкатке для правильной посадки. Следуйте рекомендациям производителя колец по начальным тепловым циклам и наращиванию нагрузки. Спешка при обкатке может повредить кольца до того, как они успеют адаптироваться к неровностям стенок цилиндра.

Контролируйте после первоначальной эксплуатации: Выполняйте испытания на сжатие и утечку после обкатки и периодически в дальнейшем. Своевременное выявление развивающихся проблем — до того, как они попадут в таблицу повреждений поршней, — позволяет принять корректирующие меры с минимальными затратами.

Разница между надёжным высокопроизводительным двигателем и дорогостоящей поломкой зачастую определяется деталями, описанными в этом руководстве по зазорам поршневых колец кованых поршней. От понимания того, почему кованые поршни требуют иных параметров, до правильного выравнивания колец при установке и распознавания признаков неисправностей до их усиления — каждый элемент способствует созданию двигателей, стабильно выдающих мощность из сезона в сезон.

Часто задаваемые вопросы о зазорах поршневых колец кованых поршней

1. Какой рекомендуемый зазор поршневых колец для кованых поршней?

Зазоры замков поршневых колец зависят от типа применения и диаметра цилиндра. Для высокофорсированных атмосферных двигателей, используемых на дорогах общего пользования, зазор верхнего кольца должен составлять диаметр цилиндра × 0,0045", а второго кольца — диаметр цилиндра × 0,0050". Для двигателей с турбонаддувом и механическим нагнетателем минимальный зазор для обоих колец должен быть диаметр цилиндра × 0,0060", а при использовании закиси азота мощностью более 200 л.с. требуется зазор диаметр цилиндра × 0,0070". Увеличенные зазоры необходимы из-за большего теплового расширения алюминиевого сплава 2618, применяемого в кованых поршнях, по сравнению с литыми аналогами.

2. Каково эмпирическое правило выбора зазора поршня для кованных поршней?

Для кованных поршней зазор между поршнем и стенкой цилиндра должен составлять 0,075–0,1% от диаметра цилиндра. Этот увеличенный зазор по сравнению с литыми поршнями (обычно 0,0005–0,001") компенсирует более высокую скорость теплового расширения алюминиевого сплава 2618. Что касается конкретно зазоров замков колец, умножьте диаметр цилиндра на соответствующий коэффициент в зависимости от применения: 0,0045" — для атмосферных двигателей на дорогах общего пользования, 0,0060" — для наддувных двигателей, или 0,0070" — для гоночных двигателей с закисью азота.

3. Почему зазор второго кольца должен быть больше, чем зазор верхнего кольца?

Зазор второго кольца должен превышать зазор верхнего кольца, чтобы предотвратить накопление давления между кольцами. Когда газы от сгорания прорываются мимо верхнего кольца, они попадают в пространство между двумя компрессионными кольцами. Более крупный зазор второго кольца обеспечивает путь для выхода этих газов, предотвращая повышение давления, которое может приподнять верхнее кольцо от посадочного места на поршне и вызвать нарушение уплотнения. Испытания MAHLE подтверждают, что увеличение зазора второго кольца повышает стабильность верхнего кольца и улучшает общее уплотнение цилиндров, особенно на высоких оборотах, где возникает угроза вибрации колец.

4. Как правильно подпиливать поршневые кольца до нужного зазора?

Обрабатывайте поршневые кольца с помощью специального инструмента для подгонки зазоров, работая только с одного конца — никогда не чередуйте стороны. Вставьте кольцо в смазанный цилиндр, выровняйте его с помощью поршня или выравнивающего инструмента примерно на один дюйм ниже плоскости блока и измерьте зазор щупами. Напильником снимайте металл легкими движениями, регулярно проверяя величину зазора по мере приближения к требуемому значению. Следите за тем, чтобы торец кольца оставался перпендикулярен плоскости напильника, чтобы избежать конусности, и обязательно удалите заусенцы после окончательного измерения. Помните, что верхние компрессионные кольца тверже вторых колец, поэтому соответствующим образом регулируйте усилие при обработке.

5. Каковы симптомы неправильного зазора поршневых колец?

Слишком малые зазоры вызывают царапины на стенках цилиндров, потемнение юбок поршней, поломку концов колец и потенциально катастрофическую задирку под нагрузкой. Слишком большие зазоры приводят к низким показателям компрессии, чрезмерному прорыву газов, заметному по сапуну картера, увеличенному расходу масла и потере мощности, особенно на высоких оборотах. Проведите проверку компрессии (целевой показатель 150–200 фунт/кв. дюйм, разница между цилиндрами менее 10%) и тест на утечку, чтобы диагностировать проблемы с уплотнением колец до того, как они перерастут в дорогостоящие поломки.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —