Чек-лист кованых внутренних деталей двигателя перед первым заездом на динамометрическом стенде

Понимание кованых внутренностей и почему они необходимы вашей сборке

Вы определили свои цели по мощности, рассчитали давление наддува и мечтали о первом замере на динамометрическом стенде. Но есть один вопрос, не дающий вам покоя по ночам: выдержат ли внутренние компоненты вашего двигателя ту нагрузку, которую вы планируете на них возложить? Это беспокойство вполне обосновано — ведь штатные компоненты имеют четкие ограничения, которые могут превратить вашу мечту в дорогостоящую груду металлолома.

Именно здесь правильный контрольный список кованых внутренних деталей двигателя становится вашим лучшим помощником. Прежде чем что-либо устанавливать или передавать заработанные деньги, вы должны точно знать, что искать и как проверять. В отличие от расплывчатых руководств, которые лишь обходят тему стороной, эта статья предоставляет реальный печатный контрольный список, который вы можете взять с собой к поставщику или в мастерскую.

Почему штатные детали имеют ограничения по мощности

Штатные поршни и шатуны разработаны для одной цели: надежное и экономичное производство. Производители используют литые детали, поскольку они дешевле в массовом производстве. Процесс литья включает заливку расплавленного алюминия или стали в форму и её охлаждение. Хотя это прекрасно работает на уровне заводской мощности, литые детали содержат мелкие воздушные карманы и примеси, которые становятся критическими слабыми местами при экстремальных нагрузках.

Рассмотрим двигатель LS в качестве практического примера. Согласно PowerNation , штатные литые поршни и шатуны в двигателях LS1 или LS3 обычно выдерживают около 500–550 лошадиных сил при правильной настройке. Превысьте этот показатель с помощью принудительного впуска, и вскоре столкнётесь с расплавленными поршнями и погнутыми шатунами. Внутренние детали двигателя просто не рассчитаны на такие тепловые и механические нагрузки.

Преимущества кованых деталей, объяснение

Что такое кованые детали и почему они важны? Значение термина «кованые детали» связано с методом производства. Вместо того чтобы заливать расплавленный металл в формы, кованые компоненты изготавливаются из цельных заготовок металла, подвергаемых сильному давлению. Этот процесс обеспечивает равномерную структуру зерна по всему материалу, устраняя слабые места, характерные для литых деталей.

Преимущества кованых поршней и шатунов включают:

- Повышенная прочность и долговечность при высоких нагрузках и оборотах

- Более высокая устойчивость к нагреву, детонации и самовоспламенению

- Более точные размеры и меньшие допуски

- Возможность изготовления более тонких стенок для снижения веса

Устанавливая качественные кованые детали, вы не просто модернизируете компоненты — вы получаете уверенность в надёжности. Тот же двигатель LS, который с штатными деталями выдавал максимум 550 лошадиных сил, теперь способен выдерживать 800 и более лошадиных сил благодаря кованым поршням и шатунам.

Внутренняя конструкция двигателя претерпевает кардинальные изменения. Кованые шатуны обладают равномерной зернистой структурой, которая минимизирует внутренние дефекты, в то время как кованые поршни эффективно поглощают тепловые и ударные нагрузки, способные разрушить литые аналоги. Независимо от того, планируете ли вы турбированный уличный автомобиль или двигатель для гонок с высокими оборотами, кованые компоненты обеспечивают надежную основу для высокой мощности.

Теперь, когда вы понимаете важность кованых компонентов, давайте подробнее рассмотрим марки материалов, контрольные точки и аспекты совместимости, которые необходимо проверить перед покупкой.

Марки материалов и выбор сплавов для максимальной прочности

Понимание того, почему важны кованые детали, — это только полдела. Настоящий вопрос в том: какие материалы следует выбирать при создании кованного двигателя? Не все кованые детали двигателя одинаковы. Сплав, который вы выбираете, напрямую влияет на прочность, тепловое поведение и срок службы вашей вращающейся сборки при высоких нагрузках. Давайте разберём ключевые марки материалов, чтобы вы могли принимать обоснованные решения при покупке, а не полагаться на рекламные заявления.

Марки стали для коленчатых валов и шатунов

Выбирая высокопроизводительные детали двигателя, такие как коленчатые валы и шатуны, вы столкнётесь с двумя основными марками стали: 4340 и 300M. Обе эти сверхпрочные стали широко используются в автоспорте и аэрокосмической промышленности, однако их поведение в экстремальных условиях сильно различается.

сталь 4340 является сплавом никель-хром-молибден, который десятилетиями служит отраслевым стандартом. Согласно KingTec Racing , 4340 предлагает сбалансированное сочетание прочности, гибкости и экономичности. Его типичная прочность на растяжение составляет от 1080 до 1250 МПа при пределе текучести около 900 МПа. Для двигателей мощностью 500–700 лошадиных сил 4340 остаётся оптимальным выбором — доступный, надёжный и достаточно прочный для большинства реальных условий.

сталь 300M берёт проверенную формулу 4340 и улучшает её за счёт добавления кремния и ванадия. Первоначально разработанный для шасси самолётов, 300M обеспечивает прочность на растяжение от 1900 до 2050 МПа и предел текучести около 1850 МПа. Это делает его идеальным для автомобилей драг-рейсинга с мощностью свыше 1000 лошадиных сил, двигателей для гонок на выносливость и высокооборотистых атмосферных двигателей с оборотами свыше 9000 об/мин.

Вот ключевое различие: сталь 4340 сохраняет прочность до температуры около 400 °C, в то время как 300M надежно работает при несколько более высоких температурах — около 450 °C. Это преимущество по термостойкости становится критически важным в турбированных или компрессорных системах, где часты скачки температуры. Однако 300M стоит дороже и требует профессиональной термообработки для раскрытия своего полного потенциала.

Выбор сплава поршней в зависимости от целевой мощности

Функции поршней выходят за рамки простой передачи усилия сгорания на коленчатый вал — они должны выдерживать температуры свыше 1000 °F, сопротивляясь детонации и тепловому расширению. При сравнении кованых поршней с литыми выбор материала становится ещё более важным для кованой конструкции.

Два алюминиевых сплава доминируют на рынке производительных поршней: 4032 и 2618. Согласно Mountune USA , хотя в некоторых случаях они могут быть взаимозаменяемы, их эксплуатационные характеристики значительно различаются.

сплав 4032 это алюминий с высоким содержанием кремния (12 %) и низким коэффициентом расширения. Поршни из этого сплава могут устанавливаться с меньшим зазором между поршнем и цилиндром, что обеспечивает более тихую работу и лучшее уплотнение колец. Он более стабилен и дольше сохраняет целостность канавок под кольца, увеличивая срок службы. Однако пониженная пластичность делает его менее пригодным для автоспорта при экстремальных давлениях в цилиндрах.

сплав 2618 практически не содержит кремния, что делает его значительно более пластичным и лучше подходящим для применения при высоких нагрузках. Согласно JE Pistons , 2618 расширяется примерно на 15 % больше, чем 4032, поэтому требует большего зазора между поршнем и стенкой цилиндра. Это означает, что вы будете слышать «стук поршня» при холодном пуске, но выдающаяся прочность сплава, устойчивость к усталости и способность выдерживать высокие температуры делают его предпочтительным выбором для двигателей с турбонаддувом, компрессором или закисью азота.

| Материал | Устойчивость к растяжению | Тепловой предел | Коэффициент расширения | Оптимизация веса | Оптимальная сфера применения |

|---|---|---|---|---|---|

| сталь 4340 | 1080-1250 МПа | ~400 °C | Стандарт | Умеренный | сборки для улицы/трека мощностью 500–700 л.с. |

| сталь 300M | 1900-2050 МПа | ~450 °C | Стандарт | Возможность более лёгкого сечения | 1000+ л.с., профессиональный автоспорт |

| алюминий 4032 | Высокая твердость | Отличная устойчивость | Низкое расширение | Стандарт | Уличное применение, умеренный наддув |

| алюминий 2618 | Высокая пластичность | Отличная термостойкость | на 15% выше, чем у 4032 | Стандарт | Сильный наддув, закись азота, гоночные применения |

Для большинства уличных двигателей и сборок с незначительными доработками шатуны из стали 4340 в паре с поршнями 4032 обеспечивают отличное соотношение цены и надёжности. Если двигатель с коваными деталями предназначен для серьёзной езды по треку или существенного увеличения мощности, переход на шатуны 300M и поршни 2618 даёт необходимый запас прочности. Подбирайте материалы в соответствии с вашими целями по мощности, и внутренние компоненты прослужат намного дольше, чем до первого замера на динамометрическом стенде.

Определившись с марками материалов, следующим шагом становится знание того, какие именно параметры необходимо проверить перед покупкой любой кованой детали — здесь на помощь приходит тот самый контрольный список, который вы искали.

Полный контрольный список проверки кованых деталей

Вы выбрали марки своих материалов и понимаете, почему важны кованые компоненты. Теперь наступает решающий этап, который отличает успешную сборку от дорогостоящих сбоев: проверка каждой отдельной детали перед установкой внутрь двигателя. Это распечатываемый контрольный список, который вы искали — пошаговое руководство по проверке каждого компонента, гарантирующее, что вы получаете то, за что заплатили.

Никогда не считайте кованую деталь правильной только потому, что она пришла в фирменной упаковке. Проверьте сертификаты материала, соответствие веса, качество поверхности и точность размеров до установки любых внутренних деталей двигателя. Один пропущенный дефект может уничтожить всю вращающуюся сборку.

Проверочные пункты поршня

Компоненты поршня двигателя требуют тщательного осмотра перед установкой. Согласно Руководящим принципам осмотра двигателей Cat , визуальный осмотр должен выявлять типичные следы износа и признаки повреждений в нескольких местах на каждом поршне. Что необходимо проверить:

- Сертификация материала: Запросите документацию, подтверждающую марку сплава (2618 или 4032). Уважаемые производители предоставляют сертификаты литья с подтверждением химического состава и механических свойств.

- Совпадение по весу: Все поршни в комплекте должны быть подобраны по весу с отклонением не более 1–2 граммов. Запросите у поставщика документально подтверждённые значения масс — любое отклонение за пределы этого диапазона вызывает дисбаланс при высоких оборотах.

- Состояние днища: Проверьте днище поршня на наличие следов обработки, пористости или поверхностных дефектов. Купол или выемка должны иметь равномерную отделку без следов вибрации инструмента или неровностей.

- Точность канавок под кольца: Канавки под кольца должны быть выполнены с точной глубиной и шириной. Используйте новый поршневой комплект для проверки зазора — кольцо должно свободно перемещаться без чрезмерного люфта.

- Отделка отверстия под поршневой палец: Отверстие под поршневой палец должно иметь гладкую, шлифованную поверхность. Обратите внимание на наличие задиров, потемнений или дефектов обработки, которые могут привести к преждевременному износу.

- Покрытие юбки: Многие кованые поршни имеют антифрикционные покрытия на юбках. Убедитесь, что покрытие нанесено равномерно, без оголенных участков или отслаивания.

- Габаритная точность: Измерьте диаметр поршня на юбке с помощью микрометра. Сравните показания с техническими характеристиками производителя — отклонение более чем на 0,0005" указывает на проблему с контролем качества.

Показатели качества шатунов

Шатуны передают огромные усилия от поршней к коленчатому валу. Независимо от того, используете ли вы стандартные шатуны двутаврового типа или шатуны типа «вилка и лопасть» для V-образных двигателей, применяются следующие пункты проверки:

- Документация по материалу: Подтвердите сертификацию стали 4340 или 300M с документами о термической обработке. Документация должна включать результаты испытаний на растяжение, поскольку кованые детали из легированной стали могут достигать прочности до 1000 Н/мм² в соответствии с стандартами классификационных обществ .

- Совпадение по весу: Общая масса шатуна и баланс большого и малого концов должны совпадать в пределах 1 грамма по всему комплекту. Несоответствие масс шатунов вызывает вибрации, усиливающиеся на высоких оборотах.

- Осмотр стержня: Осмотрите шатун на наличие поверхностных трещин, дефектов ковки или ошибок при обработке. Проведите ногтем по обеим сторонам — любые неровности являются основанием для отбраковки.

- Качество болтов: Убедитесь, что используются болты ARP или аналогичные с указанием правильных значений крутящего момента. Применение обычных болтов чревато катастрофическим отказом.

- Круглость отверстия в большом конце: Крышка шатуна должна идеально прилегать. При затяжке болтов до требуемого момента измерьте диаметр отверстия в нескольких направлениях — отклонение более 0,0002" указывает на некачественную обработку.

- Втулка малого конца: Если установлена бронзовая втулка, проверьте правильность посадки и совмещение масляного отверстия. Втулка должна быть заподлицо с поверхностью шатуна.

- Проверка дробеструйной обработки: Кованые шатуны подвергаются дробеструйной обработке для повышения устойчивости к усталости. Поверхность должна иметь равномерную матовую текстуру — блестящие участки свидетельствуют о пропусках обработки.

Критерии осмотра коленчатого вала

Коленчатый вал является основой сборки внутренних деталей двигателя. Стандарты классификации требуют комплексного тестирования, включая ультразвуковую проверку, обнаружение трещин и визуальный осмотр галтелей и масляных каналов. Перед принятием поставки убедитесь:

- Сертификация материала: Получите документацию, подтверждающую использование штампованной стали 4340 или литой стали с правильной термообработкой. Поковки из углеродисто-марганцевой стали должны иметь предел прочности на растяжение от 400 до 700 Н/мм² для нормализованных и отпущенных вариантов.

- Отделка шеек: Шероховатость поверхности коренных и шатунных шеек должна составлять 15–20 Ra (в микродюймах). Слишком гладкие шейки не удерживают масляную пленку; слишком шероховатые вызывают износ вкладышей.

- Согласованность радиуса галтелей: Галтели коленчатого вала (места перехода шеек в противовесы) должны иметь одинаковый радиус и плавные переходы. Концентрация напряжений в этих местах приводит к поломкам.

- Фаска масляных отверстий: Масляные каналы должны быть правильно фаскованы и зачищены. Острые кромки повреждают вкладыши и ограничивают поток масла.

- Балансировка противовесов: Запросите документацию, подтверждающую балансировку коленчатого вала на заданный вес противовеса. Обычный допуск составляет 1–2 грамма.

- Проверка геометрических размеров: Диаметры шатунных и коренных шеек должны соответствовать спецификациям с точностью до 0,0005 дюйма. Измерение хода подтверждает, что вы получили правильный коленчатый вал.

- Магнитопорошковый контроль: Для высокопроизводительных применений запросите документацию MPI, подтверждающую отсутствие поверхностных и подповерхностных трещин.

Проверка крепежа и фурнитуры

Прочность внутренних деталей двигателя определяется прочностью крепежа, который их соединяет. Не пренебрегайте этими важными элементами:

- Спецификации шатунных болтов: Убедитесь, что классификация ARP или эквивалентная соответствует вашему применению. Стандартные болты ARP 2000 подходят для большинства сборок; L19 или Custom Age 625+ подходят для экстремальных условий.

- Качество шпилек коренных крышек: Шпильки коренных крышек должны поставляться с сертификатом материала и указанием правильных параметров затяжки/натяжения.

- Класс шпилек головки блока цилиндров: Подтвердите длину шпильки и глубину вхождения резьбы в соответствии с вашим блоком и головкой.

- Правильная смазка: Крепежные элементы должны включать смазку, указанную производителем. Смазки на основе дисульфида молибдена и ARP Ultra-Torque обеспечивают разное удлинение.

- Состояние резьбы: Проверьте всю резьбу на наличие повреждений, перекошенной резьбы или неполных нарезок. Прокатите гайку вручную — любое сопротивление указывает на проблему.

Распечатайте этот контрольный список и возьмите его с собой к поставщику или в мастерскую. Зарегистрируйте все измерения и сертификаты перед установкой любой детали в блок. Этот процесс проверки занимает время, но он несравнимо дешевле, чем повторная сборка разрушенного двигателя.

Теперь, когда вы знаете, что нужно проверять, следующий вопрос: при каком уровне мощности вам действительно понадобятся кованые детали? Определим пороговые значения, при которых модернизация становится обязательной, а не факультативной.

Руководящие принципы по уровню мощности для различных целей сборки

Вы проверили свои детали и разбираетесь в марках материалов, но вот вопрос на миллион долларов: действительно ли вам нужны кованые внутренние компоненты для вашей сборки? Ответ неоднозначен. Что делают турбокомпрессоры с двигателем, изначально предназначенным для атмосферного питания? Они экспоненциально увеличивают нагрузку. Двигатель мощностью 400 лошадиных сил с естественным всасыванием испытывает принципиально другие нагрузки, чем 400-сильный турбированный двигатель, работающий под давлением наддува 15 psi.

Понимание этих пороговых значений до того, как вы потратите деньги на комплекты турбокомпрессоров или улучшения внутренностей двигателя, спасёт вас от двух дорогостоящих ошибок: недостаточной усиленной сборки двигателя, который выйдет из строя на стенде, или чрезмерной модернизации уличного автомобиля гоночными компонентами, которые ему не нужны.

Пороговые значения мощности для атмосферных двигателей

Двигатели с естественным впуском являются наиболее щадящими в отношении штатных компонентов. Поскольку отсутствует принудительная индукция, увеличивающая давление в цилиндрах, у вас есть больший запас прочности до выхода компонентов из строя. Однако «больший запас» не означает неограниченный — особенно при росте числа оборотов.

Согласно ZZPerformance , штатные компоненты различных платформ выдерживают определённые пределы мощности до возникновения проблем. Наддувные двигатели L67 и L32 3800 серии способны работать с более чем 500 л.с. на колесах при правильной модернизации, тогда как атмосферный L26 рассчитан лишь примерно на 400 л.с. на колесах, после чего шатуны становятся слабым звеном. Двигатель 2.0L LSJ Ecotec выдерживает 400–450 л.с. на колесах со штатными компонентами, но 2.4L LE5 (2008+) может гнуть шатуны даже при мощности в верхней части диапазона 200 л.с. на колесах в определённых условиях.

Закономерность становится очевидной: штатные компоненты большинства современных двигателей сохраняют работоспособность примерно на уровне 75–100% превышения заводской мощности, прежде чем появляются признаки усталости. Если вы разовьёте мощность атмосферного двигателя до 150% от штатной, каждый раз при разгоне вы бросаете кости.

Ключевые факторы, снижающие запас прочности в двигателях NA:

- Работа на высоких оборотах в течение длительного времени: Использование на треке при оборотах выше 7000 об/мин резко увеличивает нагрузку на шатуны и поршни

- Агрессивные профили распределительных валов: Более высокий подъем клапанов создает дополнительные нагрузки на клапанный механизм

- Впрыск закиси азота: Даже комплекты мощностью 75 л.с. вызывают резкий скачок давления в цилиндрах, превышающий допустимое для многих штатных шатунов

- Возраст двигателя и пробег: Накапливаются циклы усталости — двигатель с пробегом 150 000 миль имеет меньший запас прочности, чем новый двигатель

Требования к принудительной индукции

Здесь всё становится серьезно. При изучении вопроса о том, как установить турбонаддув или компрессор на двигатель 350 Chevy small block, давление наддува становится ключевым параметром, но одни лишь значения PSI не дают полной картины.

Согласно MotorTrend , функция буста заключается в увеличении мощности, а не в абсолютном показателе. Формула (мощность с наддувом = мощность без наддува × (давление наддува в psi / 14.7 + 1)) показывает, что двигатель объемом 5,0 л и мощностью 350 л.с. теоретически может удвоиться до 700 л.с. при давлении наддува 14,7 psi. При 7,35 psi вы получите около 525 л.с. — это увеличение на 50%. Однако те же 7,35 psi, применённые к двигателю с базовой мощностью 300 л.с., дадут только 450 л.с.

Это важно, потому что прирост мощности от турбонаддува полностью зависит от исходных характеристик двигателя. Комплект турбины для 5vz-fe на штатном 3,4-литровом V6 от Toyota может добавить 80–100 лошадиных сил при умеренном наддуве. Но использование тех же уровней наддува на форсированном двигателе с увеличенным ходом поршня может дать более 200 дополнительных лошадиных сил — с пропорционально возросшей нагрузкой на все компоненты.

Исследования MotorTrend наглядно продемонстрировали это:

- Штатный двигатель 5.0L при 7 psi выдал 391 л.с. и 471 фунт-фут крутящего момента

- Модифицированный двигатель 5.0L при 7 psi выдал 601 л.с. и 570 фунт-фут крутящего момента

- двигатель 363 stroker при 14 psi превысил 1000 л.с. — вдвое больше, чем штатный двигатель при одинаковом наддуве

Вывод: сколько стоит правильно турбонадуть автомобиль, включает планирование бюджета на компоненты, соответствующие вашим целям по мощности. Использование высокого наддува на штатных компонентах — это ложная экономия.

Универсальная справочная информация о мощности и пороге наддува

Приведенная ниже таблица предоставляет универсальную основу для определения моментов, когда начинают требоваться кованые внутренние компоненты. Эти пороги применимы к большинству современных четырехцилиндровых и V8 двигателей, хотя всегда следует проверять конкретные пределы для вашей модели двигателя.

| Тип сборки | Уровень мощности (л.с. на колесах) | Давление наддува | Применимость штатных внутренних компонентов | Рекомендуемые улучшения |

|---|---|---|---|---|

| Безнаддувный городской | Менее 350 | Н/Д | В целом безопасно при правильной настройке | Качественные крепежные элементы, сбалансированная сборка |

| NA Performance | 350-450 | Н/Д | Удовлетворительно — зависит от семейства двигателей | Рекомендуются кованые поршни |

| NA Race/High-RPM | 450+ | Н/Д | Не рекомендуется | Полностью кованая вращающаяся сборка |

| Умеренный наддув | 300-400 | 5-8 psi | Подходит для большинства платформ | Кованые поршни, крепеж ARP |

| Средний наддув | 400-550 | 8-14 psi | Высокий риск поломки шатуна | Кованые поршни и шатуны — минимум |

| Высокое давление наддува | 550-750 | 14-22 psi | Гарантированная поломка | Полный кованый вращающийся узел, усиленный блок |

| Экстремальное давление наддува | 750+ | 22+ psi | Мгновенное разрушение | Все детали из прутка/кованые, блок с гильзами |

| Закись азота (75–150 единиц) | +75–150 л.с. | Н/Д | Стоковые шатуны обычно выходят из строя первыми | Обязательны кованые шатуны, рекомендуются поршни |

| Закись азота (200+ единиц) | +200+ л.с. | Н/Д | Риск катастрофического повреждения | Требуется полностью кованый вращающийся узел |

Рубеж в 400 л.с.

В отрасли сложился консенсус, что 400 лошадиных сил на колесах — это критический порог, при котором кованые детали двигателя перестают быть «желательными» и превращаются в «необходимую страховку». Согласно MAPerformance, кованые поршни идеально подходят для умеренного увеличения мощности в диапазоне 400–600 л.с., а модели Stage 2 оснащены укороченными юбками и усиленными бобышками под поршневой палец для применения в условиях высокой мощности и повышенного наддува.

При мощности ниже 400 л.с. на колесах большинство хорошо обслуживаемых штатных вращающихся узлов выдерживают нагрузку при условии правильной настройки и качественных вспомогательных модификаций. При мощности выше 400 л.с. на колесах — особенно с наддувом или закисью азота — вы рискуете двигателем, компоненты которого изначально не рассчитывались на такие нагрузки.

Разумный подход? Собирайте двигатель с запасом мощности на 20% выше целевого уровня. Если вы стремитесь к 500 л.с. на колесах, выбирайте компоненты, рассчитанные на 600+ л.с. Этот запас компенсирует детонационные события, агрессивные сессии настройки и неизбежное желание «ещё одного заезда», которое подвергает двигатель риску.

Определив пороговые значения мощности, следующим важным вопросом становится обеспечение правильной совместной работы ваших кованых компонентов — поскольку несовместимые детали создают проблемы, которые невозможно решить за счёт повышения прочности материалов.

Совместимость компонентов и допуски по зазорам

Вы выбрали правильные материалы и убедились, что детали соответствуют стандартам качества. Но вот истина, которая застаёт многих сборщиков врасплох: даже идеально изготовленные компоненты могут вывести двигатель из строя, если они несовместимы или установлены с неправильными зазорами. Независимо от того, работаете ли вы с чугунным или алюминиевым блоком, производите замену коленчатого вала на удлиненный ход 283 или собираете двигатель 5.7 Vortec с нуля, понимание взаимодействия этих компонентов определяет, будет ли ваш двигатель работать эффективно или быстро выйдет из строя.

Двигатель внутреннего сгорания — это экосистема, в которой каждый размер влияет на другой. Ошибётесь с зазорами — и вы либо заклините поршни при запуске, либо получите проворачивание вкладышей под нагрузкой. Давайте разберём ключевые параметры, которые необходимо учитывать до начала сборки.

Основы подбора компонентов

Согласно Diamond Racing , внутренняя часть двигателя — капризная экосистема, где каждый компонент напрямую влияет на другой. Длина шатуна, ход коленчатого вала и высота сжатия поршня — три переменные, которые должны идеально работать вместе. Вот основное соотношение, которое вам нужно понять:

Высота блока = ½ хода + длина шатуна + высота пальца

Поскольку высота блока фиксирована (в пределах небольшого допуска, доступного при фрезеровке привалочной плоскости), изменение любого из параметров требует корректировки остальных. Выбрали коленчатый вал с увеличенным ходом? Тогда вам понадобятся либо более короткие шатуны, либо поршни с меньшей высотой сжатия, чтобы сохранить правильный зазор до плоскости блока.

Рассмотрим практические последствия:

- Более короткие шатуны обеспечивает более быстрое движение поршня от ВМТ, быстрее увеличивая объем цилиндра для улучшения отклика дроссельной заслонки — идеально подходит для применений с частыми изменениями дросселя

- Удлиненные шатуны обычно требуют более коротких и легких поршней, что перемещает комплект колец выше и снижает возвратно-поступательную массу — предпочтительно для высокооборотных атмосферных двигателей

- Разъемный шатун типа «вилка и лезвие» конфигурации в V-образных двигателях требуют определенных смещений поршней и ширины шатунных шеек, которые должны точно соответствовать друг другу

Общепринятой практикой при создании высокопроизводительных двигателей является обработка блока до нулевой плоскости, при которой верхняя часть поршня точно совпадает с поверхностью блока в ВМТ. Это заставляет вас выбирать соответствующую толщину прокладки головки блока цилиндров в сжатом состоянии, чтобы контролировать зазор между поршнем и головкой. Большинство спортивных прокладок головки блока цилиндров сжимаются до 0,039–0,042 дюйма, а минимальный зазор между поршнем и головкой при использовании стальных шатунов составляет 0,035 дюйма.

При заказе поршней сообщите поставщику длину шатуна и ход поршня. Они смогут рассчитать необходимую высоту сжатия и проверить, не будут ли кольца пересекаться с выемками для клапанов — этот важный момент легко упустить до тех пор, пока не станет слишком поздно.

Критические параметры зазоров

Кованые детали расширяются иначе, чем литые, при нагреве, поэтому требуются определённые зазоры, которые зависят от конкретного применения. Согласно Рекомендациям Summit Racing по кованым поршням , зазор между поршнем и стенкой цилиндра зависит как от диаметра цилиндра, так и от степени нагрузки.

Диапазоны зазоров между поршнем и стенкой цилиндра

Эти спецификации применяются к кованым поршням при условии правильной обработки цилиндров с использованием хонинговальных брусков для достижения нужной поверхности:

- Уличные двигатели без наддува (диаметр цилиндра 3,500"–4,100"): 0,0025–0,0035 дюйма

- Уличные двигатели без наддува (диаметр цилиндра 4,100" и более): .0035–.0045 дюйма

- Уличный азот или наддув (диаметр цилиндра 3,500"–4,100"): .0035–.0045 дюйма

- Уличный азот или наддув (диаметр цилиндра 4,100" и более): .0045–.0055 дюйма

- Гоночный бензин для драг-рейсинга (диаметр цилиндра 3,500"–4,100"): .0040–.0060 дюйма

- Гоночный бензин для драг-рейсинга (диаметр цилиндра 4,100" и более): .0050–.0070 дюйма

- Драг-рейсинг с наддувом или азотом (диаметр цилиндра 3,500"–4,100"): .0050–.0080 дюйма

- Драг-кары с турбонаддувом или закисью азота (диаметр цилиндра 4,100" и более): 0,0060–0,0090 дюйма

Обратите внимание на закономерность: применение наддува и закиси азота требует значительно больших зазоров для компенсации теплового расширения при экстремальных тепловых нагрузках. Использование зазоров, предназначенных для уличных автомобилей, в драг-каре с закисью азота может привести к заклиниванию поршней.

Спецификации зазоров подшипников

Согласно K1 Technologies традиционным стандартом зазора подшипников считается величина 0,001 дюйма зазора на каждый дюйм диаметра шейки вала. Для типичного коленчатого вала малоблочного двигателя Chevrolet с шатунной шейкой 2,200 дюйма требуется зазор около 0,0022 дюйма; многие специалисты добавляют ещё 0,0005 дюйма в целях безопасности, что даёт итоговый зазор 0,0027 дюйма.

Однако это «эмпирическое правило» необходимо корректировать в зависимости от назначения двигателя:

- Шатунные подшипники для уличного/умеренного спорта: 0,0020–0,0025 дюйма

- Коренные подшипники для уличного/умеренного спорта: 0,0020–0,0025 дюйма

- Шатунные подшипники для трека/выходного дня: .0025–.0028 дюймов

- Основные вкладыши Strip/Weekend Warrior: .0025–.0030 дюймов

- Вкладыши шатунных шеек для полных гонок: .0028–.0032 дюймов

- Основные вкладыши для полных гонок: .0030–.0035 дюймов

Почему в гоночных приложениях используются большие зазоры? Увеличенный поток масла. Более широкие зазоры обеспечивают больший объём масла, проходящего мимо вкладыша, что помогает контролировать температуру при длительной работе под высокой нагрузкой. Компромисс — снижение несущей способности, но это менее важно, если двигатель перебирается после каждого соревнования.

Зазор: тонкий баланс

K1 Technologies подчеркивает, что выбор зазора во вкладышах представляет собой баланс между тремя факторами: несущей способностью, объёмом потока масла и локальной температурой вкладыша. Меньшие зазоры увеличивают несущую способность, распределяя нагрузку по большей поверхности вкладыша — как снегоступы, распределяющие вес человека. Однако уменьшенный зазор ограничивает поток масла, повышая температуру вкладыша.

При измерении зазоров используйте микрометр с точностью до 0,0001 дюйма. Установите индикаторный внутренний измеритель на диаметр шейки, затем измерьте зазор подшипника в строго вертикальном положении при затяжке болтов с моментом, соответствующим спецификации. Под нагрузкой теоретический зазор по 0,001 дюйма с каждой стороны сжимается до величины всего 0,0002 дюйма на нагруженной стороне, в то время как противоположная сторона увеличивается почти до 0,002 дюйма — создавая пространство для поступления свежего масла при каждом обороте.

Спецификации зазора замка поршневых колец

Зазор замка поршневых колец рассчитывается как коэффициент зазора, умноженный на диаметр цилиндра. Компания Summit Racing предоставляет следующие коэффициенты для применений с коваными поршнями:

- Для уличного использования, атмосферные двигатели: Диаметр цилиндра × 0,0040 (Пример: диаметр 4,000" = минимальный зазор 0,016")

- Для уличного использования с закисью азота или компрессором: Диаметр цилиндра × 0,0050

- Гоночные, бензиновые: Диаметр цилиндра × 0,0040

- Гоночные с наддувом или закисью азота: Диаметр цилиндра × 0,0050

- Морской двигатель с естественным всасыванием: Диаметр цилиндра × 0,0040

- Морской двигатель с механическим наддувом: Диаметр цилиндра × 0,0045

Это минимальные зазоры. Недостаточный зазор в кольцах приводит к их соприкосновению концов при нагреве, что может вызвать поломку кольца или задиры на стенках цилиндров. Если есть сомнения, лучше выбрать больший зазор.

Точное соблюдение этих зазоров требует точных измерений и реалистичной оценки условий эксплуатации. Автомобиль для повседневной езды с редкими выездами на трек требует других параметров, чем автомобиль для гонок на ускорение. Подбирайте зазоры под реальное использование — а не под желаемые показатели мощности — и тогда кованые детали обеспечат ту надёжность, за которую вы платите.

После определения совместимости и зазоров следующий важный аспект — это сопутствующие доработки, необходимые для долговечности вашей сборки с коваными деталями. Установка усиленных внутренних компонентов без соответствующего тюнинга системы смазки, охлаждения и подачи топлива чревата дорогостоящим выходом из строя.

Сопутствующие доработки, необходимые для вашей сборки с коваными деталями

Вот болезненная истина, которую многие автолюбители узнают слишком поздно: одних кованых деталей недостаточно для надежной работы двигателя. Вы можете установить самые дорогие поршни и шатуны, какие только можно купить, но без соответствующих сопутствующих доработок двигателя, ваши вложения превратятся в металлолом при первой же агрессивной нагрузке. Вращающийся узел прочен лишь настолько, насколько надежны системы, его питающие и защищающие.

Подумайте сами — стали бы вы устанавливать двигатель мощностью 1000 лошадиных сил в автомобиль со штатной тормозной системой? Та же логика применима и к модернизации двигателя. Масляная система, охлаждение, подача топлива и качество крепёжных элементов должны соответствовать вашим целям по увеличению мощности. Давайте рассмотрим последовательность доработок двигателя, которая отличает успешные проекты от катастрофических поломок.

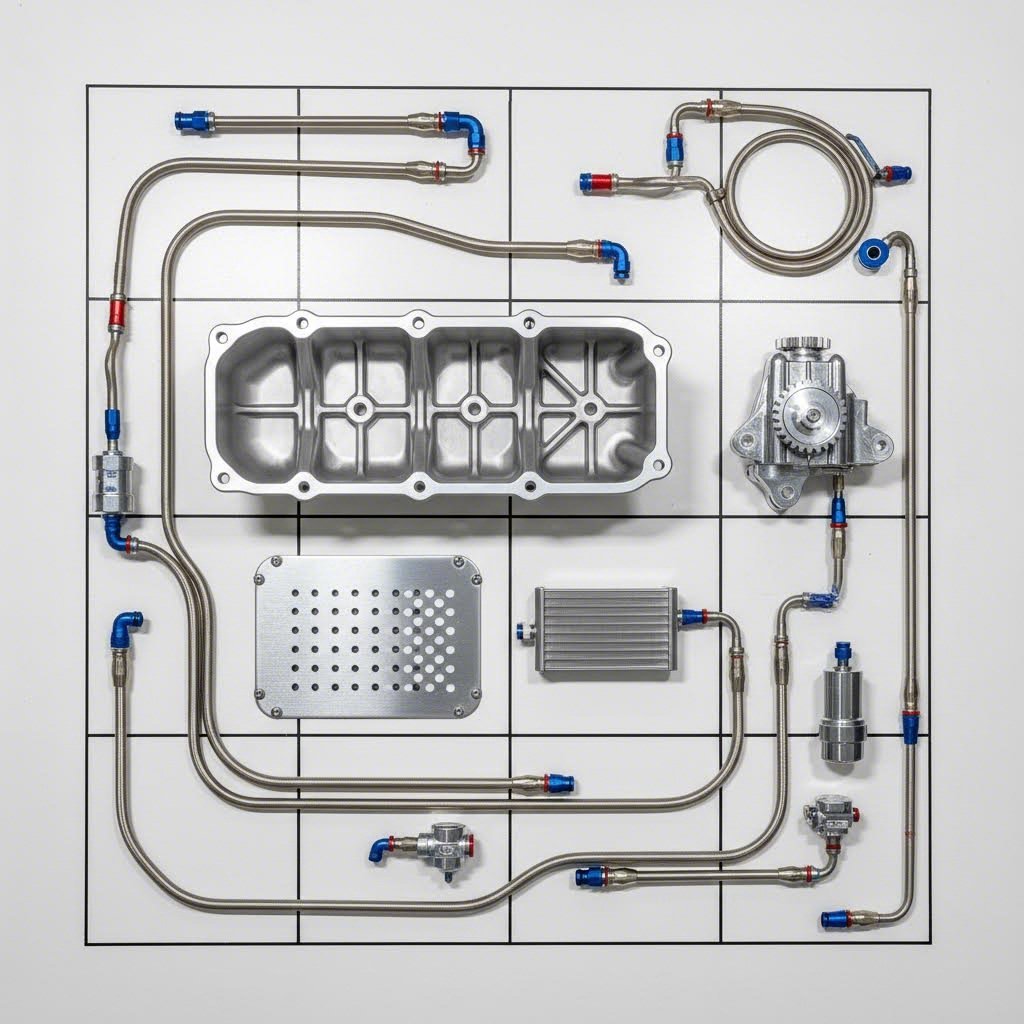

Модернизация масляной системы для двигателей с коваными деталями

Согласно Engine Builder Magazine , система смазки, безусловно, является наиболее важным аспектом двигателя. Масло выполняет больше функций, чем просто снижение трения — оно смазывает подшипники, охлаждает горячие участки и смягчает поверхности с высокой нагрузкой. При экстремальных перегрузках, оборотах и температурах нехватка масла, пенообразование, аэрация и колебания давления могут привести к катастрофе, если система смазки не была спроектирована с высокой точностью.

Вот ключевой момент: масляный насос обеспечивает поток, а внутренние зазоры двигателя определяют давление. Как обсуждалось в разделе спецификаций зазоров, в двигателях с коваными деталями обычно используются увеличенные зазоры в подшипниках для повышения объёма масляного потока. Это означает, что штатный масляный насос может не обеспечить достаточный объём для поддержания безопасного давления на высоких оборотах.

- Масляный насос повышенной производительности: Большие зазоры в подшипниках или дополнительные системы смазки, такие как форсунки для охлаждения поршней маслом, требуют насоса большей производительности. Слишком слабый насос приводит к низкому давлению и потере гидродинамической смазки — масляной пленки, предотвращающей контакт металла с металлом. Для большинства двигателей с коваными деталями малого блока переход на насос высокой производительности является обязательным.

- Масляный поддон с перегородками: Контроль уровня масла внутри поддона столь же важен, как и его объем. При эксплуатации на шоссейных гонках действуют боковые силы в любом направлении, тогда как при гонках на ускорение постоянно действует продольная нагрузка. Перегородки, ловушки и направляющие панели удерживают масло вокруг всасывающего патрубка. Поддоны типа T-sump увеличивают объем без уменьшения дорожного просвета — особенно популярны для выпускных коллекторов Chevy 350 и длинных коллекторов для установок малоблочного двигателя 350, где глубина поддона ограничена.

- Ветрозащитная пластина: Согласно Engine Builder Magazine, маслосъемные пластины снимают масло с вращающегося коленвала и направляют его обратно в маслянный поддон, уменьшая паразитные потери. Сетчатые пластины отлично удаляют пленку масла с коленвала, тогда как перфорированные пластины создают более прочную преграду для экстремальных условий, например, гоночных трасс. В любом случае, повышение надежности сопровождается измеримым приростом лошадиных сил.

- Улучшенная маслозаборная трубка: Большинство маслозаборников используют трубки диаметром 5/8", хотя некоторые переходят на 3/4" для поддержки насосов на высоких оборотах и большей производительности. Диаметр трубки напрямую влияет на риск кавитации — вы можете откачать только столько, сколько позволяет атмосферное давление. Поддерживайте зазор между маслозаборником и дном картера в пределах от 3/8" до 1/2".

- Масляный аккумулятор (опционально): Для трековых применений аккумулятор типа Accusump хранит дополнительное масло под давлением и выбрасывает его мгновенно, как только давление в двигателе падает. Этот всплеск подачи масла предотвращает износ и перегрев, вызванные даже кратковременной потерей потока во время резких поворотов или торможения.

Требования к вспомогательному оборудованию

Помимо модернизации масляной системы, перед первым заездом на динамометрическом стенде необходимо выполнить несколько важных категорий обновлений двигателя. Эти изменения зависят от уровня мощности — автомобилю с 450 л.с. для улицы требуются другие компоненты, чем дрэг-кару с 800 л.с.

- Шпильки ГБЦ ARP: С ростом мощности значительно увеличивается давление в цилиндрах. Это дополнительное усилие может привести к небольшому приподниманию головок блока цилиндров относительно блока, что вызывает пробой прокладки ГБЦ. Штатные болты ГБЦ рассчитаны на растяжение и способны выдерживать только стандартную мощность. Шпильки ARP обеспечивают более стабильное и точное зажимное усилие, надежно фиксируя головки к блоку даже при высоком наддуве или использовании закиси азота. Требуемый момент затяжки зависит от конкретного применения: материал ARP 2000 подходит для большинства сборок, тогда как L19 или Custom Age 625+ используются в экстремальных случаях.

- Модернизация шатунных болтов: Шатунные болты испытывают огромные растягивающие нагрузки при каждом обороте двигателя. Как отмечает Crawford Performance , замена на болты шатунов повышенной прочности из стали 4340 chromoly обеспечивает превосходное усилие зажима, необходимое для надежной фиксации крышек шатунов при высоких оборотах. Это обязательное условие для любого серьезного тюнинга двигателя.

- Шпильки главных крышек: Смещение главных крышек под действием высокого крутящего момента приводит к выходу из строя вкладышей. Шпильки ARP с соблюдением указанных производителем значений момента затяжки и растяжения предотвращают перемещение крышек и обеспечивают правильное положение коленчатого вала. Всегда используйте смазку, рекомендованную производителем для сборки — молибденовая паста и ARP Ultra-Torque дают разные значения растяжения при одинаковых показаниях момента затяжки.

- Спортивные вкладыши: Повышенные нагрузки и нагрев в высокопроизводительном двигателе быстро приводят к перегрузке стандартных вкладышей. Спортивные вкладыши изготовлены из более качественных материалов и имеют меньшие допуски, что позволяет выдерживать экстремальные условия эксплуатации. Вкладыши Clevite H-серии или King Racing часто используются в двигателях со стальными шатунами.

Топливная система: особенности

Больше мощности требует больше топлива — от этого не уйти. При модернизации системы впрыска топлива для 350 Chevy или любого другого высокопроизводительного двигателя недостаточная подача топлива создает обедненную смесь, которая разрушает даже самые прочные кованые детали.

- Топливный насос высокой производительности: Штатные топливные насосы обычно рассчитаны на мощность завода-изготовителя плюс 20–30%. Превышение этого порога означает риск возникновения обедненной смеси при наддуве или на высоких оборотах. Подбирайте производительность насоса в соответствии с потребностями форсунок на целевой мощности.

- Модернизированные форсунки: Более крупные форсунки обеспечивают точный объем топлива, необходимый вашему двигателю при высоком наддуве. Рассчитывайте размер форсунок исходя из целевой мощности, удельного расхода топлива и желаемого цикла работы (обычно максимум 80%).

- Топливные рампы и магистрали: Форсунки высокой производительности требуют достаточной подачи топлива. Установка более крупных топливных рамп и подающих магистралей -8 AN предотвращает падение давления на форсунке, которое вызывает неравномерное распределение топлива между цилиндрами.

- Регулятор давления топлива с возможностью регулировки: Тонкая настройка базового давления топлива позволяет вашему настройщику оптимизировать соотношение воздух-топливо во всем диапазоне работы — это необходимо для форсированных двигателей, где потребность в топливе значительно изменяется в зависимости от нагрузки.

Требования к системе охлаждения

Двигатель с увеличенной мощностью также выделяет значительно больше тепла. Системы охлаждения серийных автомобилей рассчитаны на стандартную мощность и быстро перегреваются при активной езде или заездах на треке.

- Алюминиевый радиатор: Установка более крупного алюминиевого радиатора улучшает как объем охлаждающей жидкости, так и теплоотдачу. Конструкции с двойным или тройным проходом максимизируют эффективность охлаждения при сохранении тех же габаритов.

- Высокопроизводительный водяной насос: Увеличенный поток охлаждающей жидкости быстрее отводит тепло от стенок цилиндров. Электрические водяные насосы дополнительно позволяют устранить паразитные потери на привод коленчатого вала.

- Внешний масляный радиатор: Для требовательных применений внешний масляный радиатор поддерживает стабильную температуру и вязкость масла. Устанавливайте его с выделенным потоком воздуха — не прячьте за радиатором, где он будет получать предварительно нагретый воздух.

- Термостат и байпас: Термостат с более низкой температурой срабатывания (160–180 °F) помогает контролировать пиковую температуру, в то время как правильная система байпаса обеспечивает циркуляцию охлаждающей жидкости даже до открытия термостата.

Опыт опытных сборщиков ясен: систему смазки, подачу топлива, теплоотвод и качество крепежа необходимо рассматривать как части комплексного пакета модификаций двигателя. Игнорирование любого из этих аспектов создает слабое звено, которое сводит на нет ваши вложения во внутренние детали из кованых материалов. Планируйте и выделяйте бюджет на эти сопутствующие модификации с самого начала — это не опциональные дополнения, а обязательные компоненты надежной высокопроизводительной сборки.

При условии решения вопросов с вспомогательными системами следующая важная тема — избежание типичных ошибок, которые разрушают двигатели с коваными деталями ещё до того, как они раскроют свой потенциал. Неправильные процедуры обкатки и ошибки при сборке уничтожают больше двигателей, чем отказы материалов.

Распространённые ошибки и как избежать дорогостоящих поломок

Вы вложили тысячи долларов в качественные кованые компоненты, проверили технические характеристики и установили необходимые вспомогательные модификации. Но вот неудобная правда: чаще всего двигатели с коваными деталями выходят из строя из-за ошибок при сборке и неправильной обкатки, а не из-за дефектов материалов. Надёжность этого дорогого вращающегося узла в вашем блоке определяется качеством вашей сборки и терпением в течение первых критических часов работы.

Независимо от того, собираете ли вы двигатель 5,7 л Vortec для поездок по городу или для гоночного мотора, понимание технических характеристик двигателя Vortec 5,7 и типичных точек отказа спасёт вас от присоединения к числу тех, кто разбрасывал детали двигателей ещё до первого настоящего заезда. Давайте рассмотрим ошибки, которые приводят к разрушению кованых компонентов — и как их избежать.

Процедура обкатки кованых поршней

Период обкатки — это время, когда поршневые кольца прирабатываются к стенкам цилиндров, формируя уплотнение, от которого зависят компрессия двигателя, расход масла и его долговечность. Ускорьте этот процесс, и вы получите закалённые цилиндры, которые никогда не обеспечат надёжного уплотнения. Согласно MAHLE Motorsport , крайне важно правильно провести обкатку двигателя и обеспечить правильную приработку колец, чтобы гарантировать длительный срок службы и максимальную производительность ваших кованых поршней и колец.

Избыток топлива может вымывать масло из цилиндров и препятствовать обкатке, что приводит к образованию глянца на стенках цилиндров. Цилиндр с глянцевой поверхностью никогда не сможет правильно приработать поршневые кольца — независимо от того, сколько дополнительных километров вы проедете. Правильно выполните обкатку с первого раза, иначе потребуется разборка двигателя.

Вот правильная последовательность обкатки двигателей с коваными поршнями:

- Подготовка перед запуском: Перед первым запуском необходимо прокачать систему смазки. Предпочтительный способ — снятие распределителя и использование специального инструмента для прокачки масляного насоса при ручном проворачивании коленчатого вала. Альтернативно можно использовать бачок с подачей масла под давлением в масляную магистраль или прокручивать двигатель стартером без свечей зажигания до тех пор, пока давление масла не стабилизируется.

- Протокол первого запуска: После запуска немедленно увеличьте и удерживайте обороты в диапазоне 25–35 % от максимальных оборотов двигателя. Для двигателя с пределом в 8000 об/мин это означает удержание оборотов в диапазоне 2000–2800 об/мин, а не холостой ход. Убедитесь, что все цилиндры работают, и как можно быстрее отрегулируйте момент зажигания и подачу топлива.

- Первый этап работы двигателя: Запустите двигатель на 15–30 минут, изменяя обороты в диапазоне 25–35%. Ни в коем случае не допускайте продолжительной работы в режиме холостого хода. Следите за появлением необычных шумов, утечек и резких скачков температуры. Немедленно остановите двигатель при возникновении любых проблем.

- Нагрузка на двигатель: Прогонка двигателя без нагрузки НЕ обеспечит правильную посадку поршневых колец. Необходимо подать нагрузку, чтобы увеличить давление в цилиндрах и прижать кольца к стенкам гильзы. В автомобиле используйте частичное открытие дросселя с переменными нагрузками и оборотами в течение 20–30 минут езды перед переходом к разгонам с полностью открытой дроссельной заслонкой.

- Разгоны с полностью открытой дроссельной заслонкой: После начальной поездки начните с 25% максимальных оборотов с небольшим открытием дросселя, затем разгонитесь с полностью открытой дроссельной заслонкой до 75% максимальных оборотов, после чего замедлитесь торможением двигателем с закрытой заслонкой обратно до 25%. Повторите этот цикл 5–6 раз, чтобы посадить кольца под нагрузкой.

- Замена масла: Замените масло и фильтр сразу после первоначальной процедуры запуска, а затем снова после завершения обкатки под нагрузкой. Переходите на синтетическое масло только после полной посадки колец — как правило, через 100 и более миль для дорожных транспортных средств или после одной полной тренировочной сессии в гоночных приложениях.

Ошибки установки, приводящие к выходу из строя

Согласно Allied Motor Parts , неисправности поршневых колец часто возникают из-за ошибок в процессе установки — даже самая незначительная ошибка может иметь катастрофические последствия. Эти же принципы применимы к шатунам, подшипникам и всем другим компонентам вашей вращающейся сборки.

Неисправности при установке поршневых колец

- Неправильный порядок колец: Каждое кольцо имеет определённую функцию, и порядок установки имеет решающее значение. Верхнее компрессионное кольцо, второе компрессионное кольцо и маслосъёмное кольцо должны быть установлены в правильные позиции. Установка их в неправильном порядке приводит к снижению компрессии, увеличению расхода масла и повреждению двигателя.

- Несовпадение замков колец: Зазоры замков колец никогда не должны совпадать при установке. Если они совпадают, газы прорываются через выровненные зазоры, что приводит к снижению компрессии и потере мощности. Располагайте зазоры под углом 120° друг к другу по окружности поршня.

- Неправильный зазор в замке: Слишком малый зазор приводит к смыканию концов кольца при нагреве, что может вызвать поломку кольца или задиры на цилиндре. Слишком большой зазор позволяет прорыву газов. Всегда подпиливайте кольца до требуемых размеров — никогда не полагайтесь на то, что они правильны «с завода».

- Перекрытие колец: Установка колец с перекрытием вызывает чрезмерное трение, перегрев и ускоренный износ. Каждое кольцо должно независимо сидеть в своей канавке.

- Установка вверх ногами: Кольца имеют определённую ориентацию, обозначенную точками, буквами или фасками. Установка в обратном направлении вызывает проблемы с регулированием масла и его чрезмерный расход. Всегда проверяйте ориентацию перед тем, как устанавливать кольца в канавки.

- Неправильный размер кольца: Использование колец, не соответствующих размеру цилиндра, гарантирует выход из строя. Кольца меньшего размера не обеспечат герметичность; кольца большего размера вызовут трение и перегрев. Перед установкой обязательно проверьте совместимость колец с диаметром цилиндра.

Ошибки при установке шатунов и вкладышей

- Повторное использование болтов подтягивания по моменту: Многие заводские шатунные болты предназначены для однократного растяжения. Их повторное использование создаёт риск разрушения болта под нагрузкой. Всегда заменяйте их новыми болтами ARP или аналогичными крепёжными деталями, рассчитанными на ваше применение.

- Неправильная последовательность затяжки: Болты необходимо затягивать в правильной последовательности и ступенчато. Прямая затяжка до конечного значения момента приводит к деформации крышки и образованию некруглых отверстий под вкладыши.

- Установка вкладышей всухую: Перед установкой вкладыши должны быть покрыты монтажной смазкой. При первом запуске вкладыши, установленные всухую, немедленно царапаются, даже если система смазки была предварительно заполнена маслом.

- Загрязнение посторонними частицами: Одна лишь частица грязи или металлическая стружка между вкладышем и постелью шатуна создают выступ, который концентрирует нагрузку и приводит к преждевременному выходу из строя. Необходима obsessive чистота.

- Несовпадение крышек шатунов: Крышки шатунов обрабатываются парами вместе со своим конкретным шатуном. Установка крышек на неправильный шатун приводит к несоосности отверстий, что вызывает разрушение вкладышей под нагрузкой.

Ошибки при сборке

- Загрязнённое рабочее место: Сборка двигателя требует чистой среды. Пыль, металлическая стружка и загрязнения могут попасть в подшипники и канавки колец, вызывая ускоренный износ и возможную задирку.

- Недостаточное смазывание: Использование густой смазки на поверхностях контакта колец препятствует их правильной посадке. MAHLE особо предупреждает: НЕ ИСПОЛЬЗУЙТЕ густое монтажное масло или смазку на любых компонентах, соприкасающихся с кольцами или цилиндром. Достаточно тонкой плёнки обычного масла для обкатки.

- Установка колец спиральным способом: Никогда не устанавливайте кольца на поршень спиральным способом — это деформирует и ослабляет их. Используйте специальные щипцы для установки колец, которые равномерно расширяют кольцо.

- Пропуск этапов проверки: Несоблюдение проверки зазоров подшипников, зазоров замков поршневых колец и зазоров между поршнем и стенкой цилиндра перед окончательной сборкой приводит к проблемам, которые вы не обнаружите до момента выхода из строя. Всё измеряйте дважды перед закрытием двигателя.

Закономерность всех этих поломок очевидна: нетерпение и предположения вызывают больше разрушений двигателя, чем дефектные детали. Установка кулачкового вала уровня Stage 3 или комплекта кулачкового вала Vortec 6.0 с модернизацией уровня Stage 3 ничего не даёт, если нижняя часть двигателя выходит из строя из-за поспешной установки. Тщательно выполняйте работы с толкателями 350 Small Block, проверьте, правильно ли установлены зазоры свечей зажигания для применения на 5.7 Vortec, и относитесь к каждому этапу сборки как к критически важному.

После понимания процедур обкатки и типичных ошибок при установке следующий вопрос носит практический характер: как спланировать бюджет для различных уровней сборки, не жертвуя надёжностью? Рассмотрим реальные ожидания по стоимости для двигателей, предназначенных для уличной производительности, использования на выходных и полноценных гоночных применений.

Планирование бюджета для разных уровней сборки

Вы изучили технические характеристики, проверили свои компоненты и понимаете необходимые сопутствующие доработки. Теперь возникает вопрос, от которого зависит, будет ли реализован ваш проект: во сколько это обойдётся и куда следует вложить деньги? Разница между надёжной кованой сборкой и разрозненным двигателем зачастую определяется распределением бюджета — не только общими затратами, но и тем, как выделенные средства были распределены.

Выбираете ли вы блок цилиндров на продажу, чтобы начать с нуля, или модернизируете существующий двигатель, реалистичное планирование бюджета помогает избежать типичной ловушки — покупки премиальных компонентов в одной области при экономии на других. Блок 6.4 Hemi в паре с дешёвыми вкладышами — бессмыслица. Также как и блок IAG с штатной топливной системой. Давайте разберём, что требуется для каждой категории сборки.

Уровни бюджета для уличных спортивных сборок

Сборки уличной производительности — это оптимальный выбор для большинства энтузиастов: достаточно мощности, чтобы было интересно, но без высоких требований к обслуживанию гоночного двигателя. Согласно Crawford Performance , средняя стоимость полноценного собранного двигателя составляет от 8000 до 12000 долларов США, включая высококачественные внутренние компоненты, услуги механической мастерской, профессиональную сборку и финальную настройку.

Но это только двигатель. Общий бюджет вашего проекта должен учитывать сопутствующие модификации, о которых говорилось ранее, — и эти расходы быстро складываются. Вот на чём владельцам уличных спортивных автомобилей следует сосредоточиться:

- Вкладывайтесь основательно: Кованые поршни и шатуны от проверенных производителей. Именно эти компоненты подвергаются прямому воздействию сил сгорания. Дешёвые внутренние детали выходят из строя; качественные — выдерживают.

- Не экономьте: Механическая обработка и профессиональная сборка. По данным Crawford Performance, услуги механической мастерской обычно стоят от 800 до 1200 долларов, а профессиональная установка добавляет ещё от 1500 до 3000 долларов. Такая точная работа гарантирует, что каждый компонент идеально подходит и функционирует именно так, как задумано.

- Сбалансируйте стоимость и производительность: шатуны из стали 4340 вместо 300M для большинства уличных применений. Разница в прочности имеет значение только при экстремальных уровнях мощности, которых большинство уличных автомобилей никогда не достигают.

- Экономьте продуманно: Бывшие в употреблении блоки цилиндров, продаваемые рядом со мной, могут стать отличной отправной точкой, если они тщательно проверены. Качественный подержанный блок в хорошем состоянии стоит значительно дешевле нового, но после обработки даёт такие же результаты.

Сборка уровня Stage 1 для улицы — кованые поршни, шатуны, крепёж ARP, качественные подшипники — как правило, обходится в 6000–8000 долларов с учётом сборки. Это создаёт основу, способную надёжно выдерживать 400–450 лошадиных сил на колёсах при повседневной эксплуатации и периодальных активных поездках.

Стратегия инвестиций для уикенд-воина

Участники гонок по выходным сталкиваются с уникальной проблемой: двигатель должен выдерживать нагрузки трека, но оставаться пригодным для эксплуатации на дорогах общего пользования. Это означает необходимость вкладываться в компоненты, способные переносить многократные циклы нагрева и работу на высоких оборотах, сохраняя при этом приемлемую управляемость.

По данным Crawford Performance, сборки второго этапа (Stage 2), предназначенные для долговечности под трековыми нагрузками, как правило, стоят от 8000 до 12000 долларов США. Увеличение бюджета связано с заменой тех компонентов, которые первыми выходят из строя при интенсивных нагрузках:

- Улучшенная система охлаждения: Более крупный радиатор и внешний масляный радиатор предотвращают перегрев, который разрушает двигатель во время продолжительных заездов на треке

- Усовершенствованная система смазки: Пан с перегородками, насос большого объёма и накопитель аккумуляторного типа (accusump) поддерживают давление при активном прохождении поворотов

- Усиленная трансмиссия: Высокопроизводительное сцепление и, возможно, модернизация коробки передач для обеспечения устойчивости к многократным стартам

Ключевое отличие от уличных сборок? Запас прочности. Энтузиастам-любителям требуются компоненты, рассчитанные на мощность на 20–30 % выше целевой. Этот дополнительный запас компенсирует накопленные нагрузки от заездов на треке, которых уличные автомобили никогда не испытывают.

Приоритеты инвестиций в полноценную гоночную машину

Когда ваша цель — соревнования, распределение бюджета кардинально меняется. По данным Crawford Performance, только двигатель для полностью индивидуальной гоночной сборки может стоить более 16 000 долларов США — и это ещё без учёта вспомогательных систем, коробки передач или подготовки шасси.

На таком уровне пути повышения мощности сосредоточены на максимизации эффективности каждого компонента, а не на поиске выгодных решений. Модернизация двигателя 6.4 Hemi для серьёзных соревнований требует:

- Материалы премиум-класса: шатунов из стали 300M, поршней из алюминия 2618, коленчатых валов из литой заготовки — никаких компромиссов в кривошипно-шатунном механизме

- Точное механическое加工: Головки блока цилиндров с фрезеровкой методом ЧПУ, выверенные допуски и балансировка компонентов с точностью до 1 грамма

- Полная интеграция системы: Автономное управление двигателем, сбор данных и профессиональная настройка, адаптированные специально под вашу комбинацию

Гоночные сборки также требуют планирования постоянных расходов. Двигатели, работающие при длительных высоких оборотах, нуждаются в более частой разборке и осмотре. Заложите в бюджет расходные материалы — подшипники, кольца и прокладки, которые регулярно заменяются в рамках технического обслуживания, а не после выхода из строя.

Сравнение уровней сборки и руководство по инвестициям

В следующей таблице представлен универсальный подход к планированию бюджета для различных целей сборки. Эти цифры отражают типичные диапазоны на основе данных сообщества и оценок профессиональных сборщиков — ваши конкретные затраты могут отличаться в зависимости от платформы двигателя, выбранных компонентов и местных расценок на труд.

| Уровень сборки | Целевая мощность (л.с.) | Основные внутренние компоненты | Дополнительные модификации | Механическая обработка и сборка | Диапазон общей суммы инвестиций |

|---|---|---|---|---|---|

| Street Performance (Stage 1) | 400-500 | Кованые поршни, шатуны из стали 4340, качественные подшипники, крепёж ARP | Топливный насос, базовые улучшения системы охлаждения | Стандартная обработка деталей, профессиональная сборка | $6,000-$8,000 |

| Weekend Warrior (Stage 2) | 500-650 | Кованый вращающийся узел, усиленный масляный насос, спортивное сцепление | Оборудованный картер, маслоохладитель, увеличенный радиатор, модернизация топливной системы | Точная механическая обработка, построение чертежей | $8,000-$12,000 |

| Dedicated Track (Stage 3) | 650-800 | Премиальные кованые внутренние компоненты, коленчатый вал с заострёнными противовесами, лёгкие детали | Полная система масла, опция сухого картера, гоночная топливная система | Точная обработка на станке с ЧПУ, балансировка с жесткими допусками | $12,000-$16,000 |

| Полный гоночный (Стадия 4) | 800+ | Компоненты из бильлет-материала или 300M, блок с гильзами, обработанные головки | Отдельный блок управления (ECU), сбор данных, полное обновление трансмиссии | Экспертная доводка, сборка по гоночным спецификациям | $16,000+ |

| Восстановление штатного двигателя (OEM+) | Stock-350 | Штатный короткий блок OEM, улучшенные подшипники, шпильки ГБЦ ARP | Минимальный — устранение известных слабых мест | Профессиональная сборка с вниманием к деталям | $3,000-$5,000 |

Где инвестировать, а где экономить

Ограничения бюджета вынуждают принимать трудные решения. Ниже приведена иерархия, которой придерживаются опытные специалисты по сборке:

Никогда не идите на компромисс в следующем:

- Качество шатунов — выход из строя шатуна разрушает всё

- Профессиональная сборка — неправильная установка сводит на нет преимущества высококачественных деталей

- Настройка — плохая настройка убивает двигатели независимо от качества компонентов

- Крепёжные элементы — крепёж ARP является обязательным для любой серьёзной сборки

Можно сэкономить на следующем:

- Приобретение блока цилиндров — правильно проверенный бывший в употреблении блок обрабатывается так же хорошо, как и новый

- Премиум-бренды — производители среднего уровня часто используют одинаковые штамповки, что и бренды верхнего эшелона

- Декоративная отделка — полированные крышки клапанов не добавляют лошадиных сил

Один часто упускаемый из виду аспект бюджета: резервные фонды. Компания Crawford Performance рекомендует откладывать 10–15 % от общей сметной стоимости на случай непредвиденных расходов во время разборки. Трещина на основной стенке или изношенный опорный journal распределительного вала, о которых вы не знали, увеличат стоимость и сроки работ. Наличие резерва предотвращает остановку проекта и вынужденный выбор менее качественных компонентов в процессе сборки.

После установления реалистичных бюджетных ожиданий последним элементом головоломки становится обеспечение качественного исполнения — а это означает умение эффективно взаимодействовать с механическими цехами и оценивать поставщиков до того, как вы вложите свои тяжело заработанные деньги.

Работа с механическими цехами и поставщиками качественных комплектующих

Вы определили свой бюджет и выбрали качественные компоненты. Но именно на этом этапе многие проекты идут наперекосяк: передача деталей от закупки к готовому, надежному двигателю. Независимо от того, собираете ли вы двигатель самостоятельно или передаёте блок в профессиональную мастерскую, понимание того, как правильно передавать технические требования и проверять качество на каждом этапе, разделяет успешные проекты и дорогостоящие неудачи.

Взаимоотношения между вами, вашей механической мастерской и поставщиками компонентов формируют цепочку качества. Один слабый звено — неверно согласованные зазоры, непроверенные детали при получении или пропущенные этапы контроля — может вызвать проблемы в самый неподходящий момент. Давайте рассмотрим, как именно управлять этими взаимоотношениями для повышения эффективности двигателя.

Общение с вашей механической мастерской

Мастерские по обработке двигателей сильно различаются по возможностям и уровню экспертизы. Мастерская, специализирующаяся на сельскохозяйственной технике, работает совершенно иначе, чем та, что изготавливает гоночные двигатели. По данным PEKO Precision Products, заказчики OEM-оборудования обычно оценивают мастерские по нескольким критериям: возможности станков, стратегия процессов, системы качества и финансовое состояние бизнеса. Тот же подход к оценке применяется при выборе мастера по обработке двигателей.

Прежде чем передать блок и компоненты, установите чёткую коммуникацию по следующим ключевым моментам:

- Целевые зазоры: Предоставьте письменные спецификации по зазорам между поршнем и стенкой, подшипниками и замками колец в зависимости от назначения (дорожное, драг-гонки или автогонки). Не предполагайте, что мастерская знает ваши цели по мощности — чётко укажите их.

- Требования к шероховатости поверхности: Укажите тип шлифовки и угол перекрёстной штриховки, соответствующие вашему комплекту колец. Для молибденовых колец требуются иные параметры поверхности, чем для чугунных.

- Высота привалочной плоскости и предпочтение нулевой укладки поршня: Сообщите, нужно ли обрабатывать поверхность блока для достижения нулевого положения поршня и указанной вами толщины прокладки в сжатом состоянии.

- Требования к балансировке: Предоставьте расчёт противовеса для вашей вращающейся сборки и укажите допуск балансировки, который вы ожидаете (обычно в пределах 1–2 граммов для спортивных сборок).

- Ожидания по документации: Запросите письменные записи всех конечных измерений — диаметры цилиндров, диаметры опор коленчатого вала, высоту деки, результаты балансировки. Эта документация окажется бесценной для последующего использования и диагностики неисправностей.

Профессиональные мастерские используют комплексные системы MRP или ERP для отслеживания работ, деталей и технических параметров. Уточните, каким образом ваш проект будет задокументирован и отслеживаться на всех этапах их работы. Мастерская, которая не может чётко объяснить свои рабочие процессы, скорее всего, не обладает достаточной дисциплиной для обеспечения точности, необходимой для вашей сборки с коваными деталями.

Независимо от того, работаете ли вы с профильной мастерской Volkswagen для проекта с воздушным охлаждением или со специалистом по отечественным V8, принципы коммуникации остаются одинаковыми. Чёткие письменные спецификации предотвращают разговоры вроде «Я думал, вы имели в виду...», которые задерживают проекты и ухудшают результат.

Что проверять при получении деталей

Компоненты, поступающие к вам домой или в мастерскую, требуют немедленной проверки — до включения в процесс сборки. Согласно Singla Forging , контроль качества при ковке делает акцент на предотвращении дефектов путём контроля переменных на всех этапах жизненного цикла, а не только на выявлении проблем в конце.

Ваша входная проверка должна подтвердить:

- Сертификация материала: Запрашивайте и изучайте сертификаты производителя, подтверждающие марку сплава, химический состав и механические свойства. Авторитетные поставщики предоставляют эту документацию без колебаний.

- Визуальная проверка: Тщательно осмотрите каждый компонент на наличие складок поковки, поверхностных трещин, пористости или дефектов обработки. Проведите ногтем по критическим поверхностям — любые неровности требуют проверки.

- Проверка геометрических размеров: Проверьте выборочно ключевые размеры в соответствии со спецификациями. Диаметр поршня, длина шатуна, размеры шеек и расположение отверстий под болты должны соответствовать опубликованным спецификациям с учетом допусков.

- Документация по согласованию массы: Убедитесь, что поршни и шатуны поставляются с документами, указывающими их массу и подтверждающими соответствие заданным допускам (обычно 1–2 грамма).

- Комплектность компонентов: Убедитесь, что все крепежные элементы, втулки, пальцы и вспомогательные детали включены в комплект и соответствуют вашему применению.

- Состояние упаковки: Обратите внимание на повреждения упаковки при транспортировке, которые могут свидетельствовать о нарушениях при обращении и повлиять на целостность компонентов.

Не откладывайте проверку до дня сборки, чтобы не обнаружить отсутствующие детали или несоответствие спецификациям. Осматривайте всё сразу после получения, пока у вас ещё есть время решить проблемы с поставщиком.

Контрольные точки качества

Обеспечение качества не заканчивается после прохождения входного контроля деталей. Согласно отраслевым передовым практикам, внедрение контрольных точек на всех этапах сборки позволяет выявлять проблемы до того, как они превратятся в катастрофические отказы.

Наиболее эффективный подход соответствует тому, что компания Singla Forging описывает как контроль в процессе производства в сочетании со статистическим управлением процессами: мониторинг стабильности и принятие корректирующих мер до возникновения дефектов. Для вашей сборки двигателя это означает контрольные точки на каждом этапе сборки:

- Проверка перед сборкой: После завершения механической обработки повторно измерьте все критические размеры. Убедитесь, что зазоры подшипников, зазоры между поршнем и стенкой цилиндра, а также зазоры замков колец соответствуют вашим спецификациям — не просто «в пределах допуска», а в заданном вами диапазоне для конкретного применения.

- Проверка пробной сборки: Соберите короткий блок без окончательного затягивания, чтобы проверить правильность установки компонентов и возможность вращения. Коленчатый вал должен свободно вращаться вручную при установленных подшипниках. Любое заклинивание указывает на проблему, требующую выяснения.

- Проверка крутящего момента: Используйте откалиброванные динамометрические ключи и строго следуйте последовательности производителя. Для крепежа растяжного типа проверяйте удлинение с помощью измерителя растяжения шатунных болтов, а не полагайтесь исключительно на значения момента затяжки.

- Проверка вращения: После каждого основного этапа сборки (затяжка коренных подшипников, установка шатунов, крепление головок) убедитесь, что двигатель свободно вращается. Постепенное заклинивание указывает на ошибку при сборке.

- Окончательная документация: Записывайте все конечные параметры сборки, значения моментов затяжки и измерения зазоров. Это создаёт базовый эталон для будущих разборок и позволяет выявить любые изменения со временем.

Оценка поставщиков кованых компонентов

Не все поставщики кованых изделий соблюдают одинаковые стандарты качества. При оценке потенциальных источников компонентов вашей вращающейся сборки обращайте внимание на показатели дисциплины производства, которые свидетельствуют о стабильном качестве.

Современные стандарты качества ковки подчеркивают несколько ключевых сертификатов и возможностей:

- Сертификация IATF 16949: Этот стандарт управления качеством в автомобильной промышленности свидетельствует о строгом контроле процессов и дисциплине непрерывного совершенствования. Поставщики, такие как Shaoyi (Ningbo) Metal Technology поддерживают сертификацию IATF 16949, что демонстрирует системный подход к качеству, которого вы можете ожидать от поставщиков кованых компонентов.

- Наличие собственных инженерных возможностей: Поставщики со своими собственными инженерными группами могут удовлетворять специальные требования, проверять конструкции и устранять проблемы без привлечения сторонних организаций. Эта возможность становится критически важной, когда вашему производству требуются нестандартные спецификации.

- Наличие быстрого прототипирования: Возможность быстро изготавливать прототипные компоненты указывает на гибкость и оперативность производства. Качественные поставщики могут изготовить прототипные детали всего за 10 дней после подтверждения спецификаций.

- Системы прослеживаемости: Полная прослеживаемость от сырья до готового компонента стала ожидаемым стандартом в качественном кузнечном производстве. Цифровые записи и современные системы маркировки повышают ответственность на всех этапах цепочки поставок.

- Возможности неразрушающего контроля: Выбирайте поставщиков, которые проводят ультразвуковой контроль, магнитопорошковый или капиллярный контроль в качестве стандартной практики — не только по запросу клиентов.

- Имитационное моделирование процесса: Современные кузнечные производства используют инструменты моделирования для прогнозирования течения материала, заполнения матриц и потенциальных зон дефектов ещё до начала производства, что снижает вероятность возникновения проблем с качеством.

Географическое расположение также имеет значение для логистики. Поставщики, находящиеся рядом с крупными морскими портами — например, портом Нинбо в Китае — обеспечивают более простую закупку и более быструю доставку международных заказов. Понимание местоположения вашего поставщика и его возможностей доставки помогает планировать реалистичные сроки проектов.

Работа с C & D Engine Performance Shops

Для строителей, которые работают с профессиональными сборочными цехами, а не собирают конструкции самостоятельно, принципы общения и проверки применимы в ещё большей степени. Вы доверяете свои инвестиции другому человеку, поэтому чёткое установление ожиданий заранее предотвращает споры в будущем.

Предоставьте вашему сборщику:

- Полную документацию от поставщиков компонентов, включая сертификаты материалов и записи о согласовании веса

- Письменные спецификации для всех зазоров, а не просто обозначения «дорожный» или «гоночный»

- Ожидаемый вами пакет документации после завершения — какие измерения и записи вы хотите получить обратно

- Чёткий график контрольных точек коммуникации, когда они информируют вас о ходе работы и выявленных проблемах

Профессиональные цеха, выполняющие работы с доработанными головками LS3, лучшими выпускными коллекторами для 350 малоблочного двигателя и полной сборкой вращающихся узлов, должны приветствовать такой уровень детализации. Цеха, которые отказываются от запросов на документацию или не могут объяснить свой процесс обеспечения качества, вызывают сомнения.

Инвестиции, которые вы вложили в качественные кованые компоненты, требуют процесса сборки, соответствующего их уровню. Проверьте квалификацию вашей мастерской, наладьте чёткую коммуникацию и соблюдайте контрольные точки контроля качества на всех этапах сборки. Именно такая дисциплина — в большей степени, чем выбор отдельных компонентов — определяет, будет ли ваш двигатель надёжно работать в течение многих лет или превратится в дорогостоящий урок экономии на чём попало.

После оценки поставщиков и понимания процессов контроля качества мы рассмотрели практически все аспекты успешной сборки с использованием кованых деталей. Давайте объединим всё в итоговый контрольный список, которым вы сможете пользоваться — от первоначального планирования до первого уверенного заезда на динамометрическом стенде.

Итоговый контрольный список и уверенность в сборке

Вы изучили девять глав, посвящённых техническим характеристикам, маркам материалов, требованиям к зазорам и протоколам проверки качества. Теперь пришло время объединить всё это в практическую систему, к которой вы сможете обращаться на всех этапах — от первоначального планирования до первого уверенного запуска на динамометрическом стенде. Понимание того, что такое кованые детали и как повысить мощность двигателя, ничего не даёт, если вы не можете действовать системно.

Этот заключительный раздел представляет собой сводку всего чек-листа кованых деталей двигателя в виде приоритетных шагов. Независимо от того, только начинаете ли вы изучать варианты тюнинга автомобильного двигателя или уже находитесь за несколько дней до сборки, эти объединённые контрольные точки гарантируют, что ничто не будет упущено.

Ваша сводка предварительной проверки

Прежде чем начинать любую модификацию двигателя, пройдите следующие обязательные пункты проверки, которые отличают успешные проекты от дорогостоящих неудач:

- Сертификация материала: Подтвердите документацию на сталь 4340 или 300M для шатунов и коленчатых валов; проверьте спецификации алюминия 2618 или 4032 для поршней с сертификатами производителя

- Совпадение по весу: Все поршни в пределах 1–2 граммов; все шатуны — в пределах 1 грамма общей массы, с балансировкой большой и малой головок

- Проверка поверхности: Проверьте наличие дефектов ковки, пористости, дефектов механической обработки и правильность нанесения покрытий на все компоненты вращающейся группы

- Габаритная точность: Выборочно проверьте критические размеры по спецификациям — диаметр поршня, длина шатуна, размеры шеек

- Качество крепежа: Убедитесь в наличии крепежа ARP или эквивалентного, с указанием правильных значений крутящего момента и включённой смазкой для сборки

- Зазоры: Зафиксируйте целевые зазоры между поршнем и стенкой цилиндра, подшипниками и замками колец, соответствующие вашему применению (дорожное, драг-полоса, гонки)

- Вспомогательные системы: Подтвердите модернизацию масляной системы, пропускную способность топливной системы и улучшения охлаждения в соответствии с вашими целями по мощности

Распечатайте этот список. Возьмите его к поставщику. Проверьте каждый пункт, прежде чем компоненты будут установлены в блок. Даже лучшие детали для двигателя в мире выходят из строя, если пропустить этапы проверки.

Следующий шаг

Ваш дальнейший путь зависит от того, на каком этапе сборки вы находитесь. Ниже приведены приоритетные действия, сгруппированные по стадиям проекта:

- Этап планирования: Определите реалистичный целевой показатель мощности, выберите подходящие марки материалов (4340 против 300M, 4032 против 2618) и установите бюджет, включающий 10–15% резерва на непредвиденные расходы во время разборки.

- Поставка компонентов: Запрашивайте сертификаты материалов и документацию по подбору по весу у поставщиков до покупки. Оценивайте поставщиков по таким критериям, как наличие сертификатов качества, например IATF 16949, собственные инженерные возможности и системы прослеживаемости. Тем, кто ищет производство, соответствующее международным стандартам, с короткими сроками выполнения, Shaoyi (Ningbo) Metal Technology предлагает точные решения горячей штамповки с быстрым прототипированием всего за 10 дней, а их расположение рядом с портом Нинбо упрощает международные закупки.

- Выбор механической мастерской: Предоставьте письменные спецификации всех зазоров, параметров поверхностной обработки и предпочтений по высоте деки. Запрашивайте документацию с итоговыми измерениями после завершения работ.

- Входной контроль: Проверьте каждый компонент сразу после получения — визуальный осмотр, выборочная проверка размеров и полнота комплектации перед началом сборки.

- Выполнение сборки: Соблюдайте последовательность моментов затяжки, указанную производителем, проверяйте вращение после каждого основного этапа и фиксируйте все конечные параметры для будущего использования.

- Протокол обкатки: Прокачайте систему смазки перед первым пуском, удерживайте обороты на уровне 25–35 % от максимальных (не работайте на холостых), изменяйте нагрузку и обороты в течение начальной эксплуатации и замените масло сразу после завершения обкатки.