Почему важно выбрать между кованым углеволокном и кованым алюминием для вашего бизнеса

Окончательное противостояние между двумя премиальными высокопроизводительными материалами

Вы находитесь на распутье, которое разделяет хорошую производительность и исключительную. Независимо от того, модернизируете ли вы спортивный мотоцикл, создаете высокопроизводительный автомобиль или подбираете компоненты для авиационно-космических применений, выбор между кованым углеволокном и кованым алюминием может определить успех вашего проекта. Но вот что упускают большинство сравнений: эти два материала имеют в названии слово «кованый», однако они изготавливаются по совершенно разным технологическим принципам.

Почему важно противостояние Кованый против Кованого

Когда вы сравниваете углеродное волокно и алюминий в их кованых формах, вы на самом деле сравниваете не просто два материала. Вы оцениваете два разных инженерных подхода, которые обеспечивают высокие эксплуатационные характеристики по принципиально разным путям. Большинство онлайн-сравнений объединяют все виды углеродного волокна в одну группу или рассматривают алюминий как единый материал. Это ошибка, которая может стоить вам тысяч долларов и негативно сказаться на результатах.

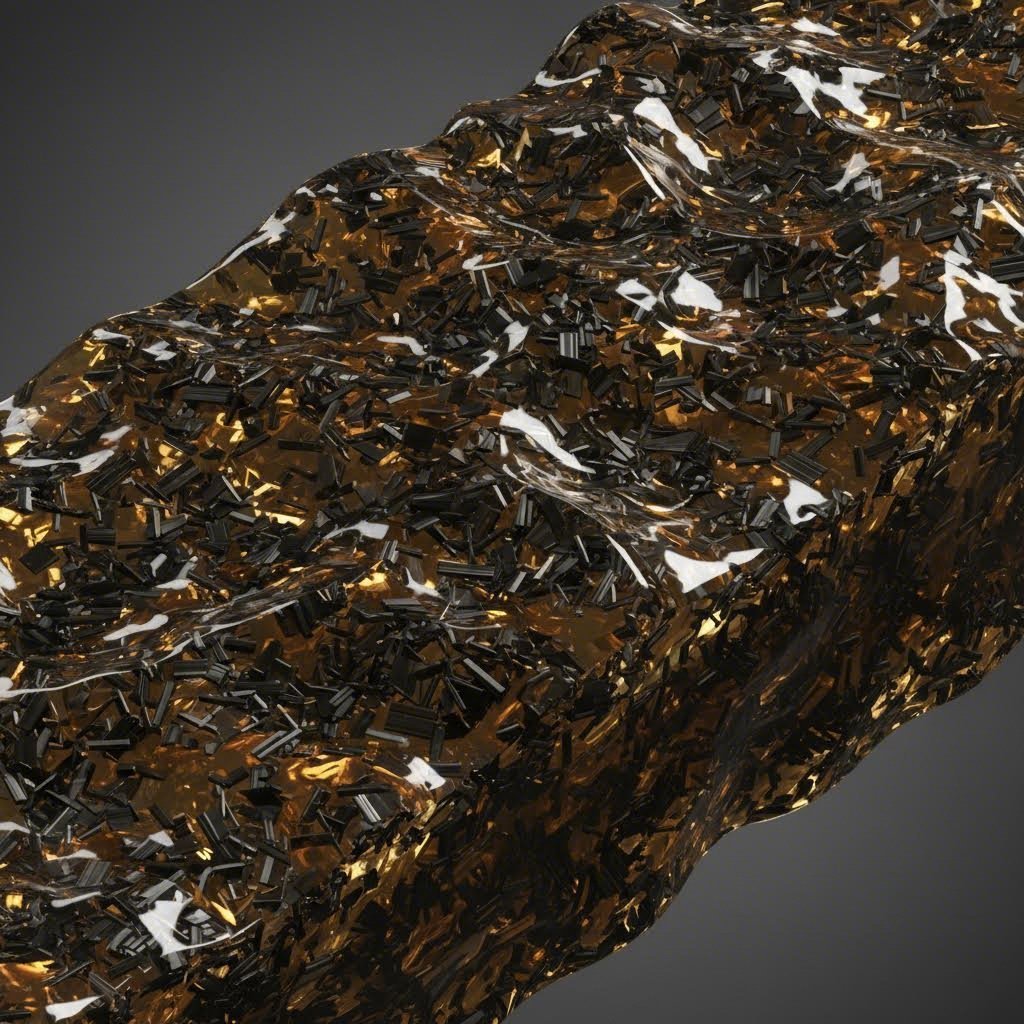

Кованое углеродное волокно получается методом пресс-формования, при котором нарезанные волокна углеродного волокна смешиваются с смолой и подвергаются сжатию при высокой температуре и давлении. Это создаёт характерный мраморный рисунок, который вы, вероятно, видели на высококачественных пластинах и компонентах из углеродного волокна. Согласно Easy Composites , процесс прессования помогает удалить воздух и избыток смолы, в результате чего получаются прочные детали с высокими эксплуатационными характеристиками и равномерной прочностью по всем направлениям.

Кованый алюминий, с другой стороны, использует штамповку для сжатия твердых металлических заготовок под экстремальным давлением. Этот процесс выравнивает структуру зерна, делая его значительно прочнее, чем литой алюминий.

Понимание двух различных подходов к ковке

Представьте себе: кованый углерод обеспечивает прочность за счет композитной химии, тогда как кованый алюминий достигает этого за счет металлургических преобразований. Ни один из подходов не является универсально «лучшим». Каждый из них превосходен в определенных ситуациях в зависимости от ваших приоритетов.

В ходе данного сравнения мы оценим эти премиальные материалы по параметрам, которые действительно важны для реального применения:

- Соотношение прочности к весу: Там, где каждый грамм имеет значение

- Вопросы стоимости: Первоначальная инвестиция против долгосрочной стоимости

- Восстанавливаемость: Что происходит, когда что-то идет не так

- Термические свойства: Управление теплом в сложных условиях

- Целесообразность применения: Соответствие материала цели

К концу вы точно поймёте, в каких случаях предпочтительны кованый углерод по сравнению с альтернативами из углеволокна, почему выбор между алюминием и углеволокном — это не просто определение одного победителя, и как подобрать эти материалы под ваши конкретные задачи.

Как мы оценивали эти премиальные материалы

Звучит сложно? Объективное сравнение кованого углеволокна и кованого алюминия требует большего, чем просто выбор любимчика. Вам нужна структурированная методика, учитывающая реальную производительность каждого материала в условиях эксплуатации. Именно её мы здесь и разработали.

Прежде чем переходить к техническим характеристикам, давайте признаем важный момент: эти материалы служат разным целям. Понимание стоимости углеволокна вместе с его плотностью даёт лишь часть картины. Вам также необходимо учитывать прочность углеволокна в вашем конкретном применении и то, даёт ли его уникальная структура преимущества, которые вы действительно сможете использовать.

Наша методика сравнения

Мы разработали свою оценку на основе шести основных критериев, которые наиболее важны при выборе между этими премиальными материалами. В отличие от сравнений, сосредоточенных исключительно на одном показателе, эта методика охватывает полную картину производительности:

- Механические свойства: Предел прочности при растяжении, модуль упругости и сопротивление усталости при циклических нагрузках

- Соотношение веса и прочности: Расчёты удельной прочности с учётом различий в плотности

- Тепловая эффективность: Теплопроводность, способность рассеивать тепло и термостойкость

- Сложность производства: Требования к производству, необходимость оснастки и масштабируемость

- Анализ стоимости: Стоимость сырья, затраты на обработку и совокупная стоимость владения

- Пригодность для реальных применений: Как каждый материал ведёт себя в реальных условиях эксплуатации

Этот подход отличается от типичных сравнений, которые можно найти в интернете. Многие статьи рассматривают углеродное волокно и стекловолокно как взаимозаменяемые при сравнении с алюминием. Но это не так. Каждая категория материалов обладает уникальными свойствами, требующими отдельных критериев оценки.

Ключевые показатели эффективности: объяснение

Давайте разберем, что на самом деле означают эти показатели для вашего процесса принятия решений.

Удельная прочность представляет собой соотношение прочности и веса материала. Согласно исследованиям Школы инженерии Университета Гранд-Вэлли , удельная прочность равна пределу прочности или пределу текучести, делённому на плотность материала. Материал с высокой удельной прочностью обеспечивает отличные эксплуатационные характеристики, не добавляя лишнего веса. Этот показатель особенно ценен при сравнении материалов с сильно различающейся плотностью.

Удельный модуль указывает на жёсткость относительно веса. То же исследование показывает, что металлы, как правило, имеют более высокие значения удельного модуля по сравнению с полимерами, что означает меньшую склонность к деформации при одинаковом напряжении. Это напрямую влияет на поведение компонентов под нагрузкой.

При оценке процессов ковки помните об этих фундаментальных различиях:

- Ковка углеволокна: Прессование объединяет нарезанные углеродные волокна с смолой при высокой температуре и давлении. Это создаёт изотропные свойства, при которых прочность равномерно распределяется во всех направлениях.

- Ковка алюминия: Объёмная штамповка сжимает сплошные металлические заготовки под экстремальным давлением, выравнивая структуру зёрен для повышенной направленной прочности по сравнению с литыми аналогами.

Это различие имеет значение, поскольку при сравнении углеродного волокна и стекловолокна зачастую полностью игнорируются различия в способах обработки. Кованые материалы ведут себя иначе, чем их некованые аналоги, и эта разница проявляется в каждом показателе производительности, который мы рассмотрим.

Теперь, когда основа определена, мы можем подробно изучить каждый материал, начав с детального анализа уникальных характеристик и возможностей кованого углеродного волокна.

Детальный анализ кованого углеродного волокна и оценка производительности

Представьте, что вы держите компонент, который на 70 % легче стального аналога, при этом обладая сопоставимой прочностью. Это — преимущество углеволокна, полученного методом пресс-формования. Однако чтобы понять, как этот материал достигает таких выдающихся свойств, необходимо заглянуть под его характерную мраморную поверхность.

Кованое углеволокно, также известное как кованый композит, представляет собой принципиально иной подход к материалам из углеродного волокна. В отличие от традиционного тканого углеволокна, которое основано на аккуратно уложенных слоях непрерывного волокнистого материала, этот вариант выбирает более нестандартный путь к высокой производительности.

Преимущество пресс-формования

Производственный процесс начинается с нарезки углеродных нитей на короткие отрезки длиной от 5 до 50 миллиметров. Согласно RC Wing , эти нарезанные волокна тщательно смешиваются с системой смолы, обычно эпоксидной, а также с катализатором, образуя так называемую объемную формовочную смесь.

Здесь и происходит магия. Этот предварительно смешанный материал помещается в предварительно нагретую металлическую форму и подвергается сильному сжатию. Речь идет о давлении до 1000 psi в сочетании с тщательно контролируемой температурой. В этих условиях материал растекается, заполняя каждый контур полости формы, в то время как смола отверждается и намертво фиксирует волокна на своих местах.

Результат? Характерный завихренный, мраморный узор, который делает каждый компонент из кованого углерода по-настоящему уникальным. Но дело не только во внешнем виде. Случайная ориентация волокон создает нечто гораздо более ценное: изотропную прочность.

Традиционное плетёное углеволокно отлично работает вдоль направления волокон, но слабо сопротивляется нагрузкам, перпендикулярным этому направлению. Кованое углеволокно полностью устраняет это ограничение. Короткие волокна равномерно распределяются во всех направлениях, обеспечивая одинаковую прочность и жёсткость независимо от направления приложенных сил. Это делает его идеальным для сложных форм из углеволокна, где часто возникают многонаправленные напряжения.

Профиль прочности и ограничения

При выборе материала из углеволокна важно понимать как его возможности, так и ограничения, чтобы принимать обоснованные решения.

Преимущества кованого углеволокна

- Исключительное соотношение прочности к весу: Сопоставимо с титаном во многих применениях, при этом примерно на 40% легче

- Изотропные свойства: Одинаковая прочность во всех направлениях устраняет риски расслоения при многонаправленных нагрузках

- Возможность создания сложной геометрии: Метод компрессионного формования позволяет реализовывать сложные конструкции с изгибами, выемками и детализированными элементами, которые трудно достичь с плетёным углеволокном

- Эффективность производства: Более короткое время цикла по сравнению с трудоемкими традиционными процессами укладки, что делает его более подходящим для производства высоких объемов

- Превосходная стойкость к ударным и абразивным воздействиям: Случайное распределение волокон обеспечивает более надежную работу в сложных условиях механических нагрузок

- Уникальная эстетическая привлекательность: Черные мраморные узоры из углеродного волокна создают премиальную визуальную дифференциацию

Недостатки кованого углеродного волокна

- Более высокая цена на углеродное волокно: Хотя оно более доступно по цене, чем плетеное углеродное волокно при массовом производстве, его стоимость остается в 2–3 раза выше, чем у алюминиевых аналогов

- Ограниченная ремонтопригодность: Поврежденные компоненты, как правило, требуют полной замены, а не простого ремонта. В отличие от металлов, которые можно сваривать или заделывать, кованое углеродное волокно требует специализированных методов

- Чувствительность к УФ-излучению: Ультрафиолетовое излучение со временем разрушает смолу, вызывая обесцвечивание и возможное ослабление материала. Для наружного применения требуются покрытия, устойчивые к УФ-излучению

- Уязвимость к царапинам на поверхности: Без защитных покрытий материал может легче царапаться по сравнению с некоторыми металлами и керамикой

- Ограничения по температуре: Стандартные системы смол имеют более низкую термостойкость по сравнению с металлами, что ограничивает их применение в условиях высоких температур

Оптимальные области применения кованого углеволокна

Где кованое углеродное волокно действительно проявляет себя? В тех областях, где снижение веса обеспечивает измеримые преимущества в производительности, а премиальная цена находит признание.

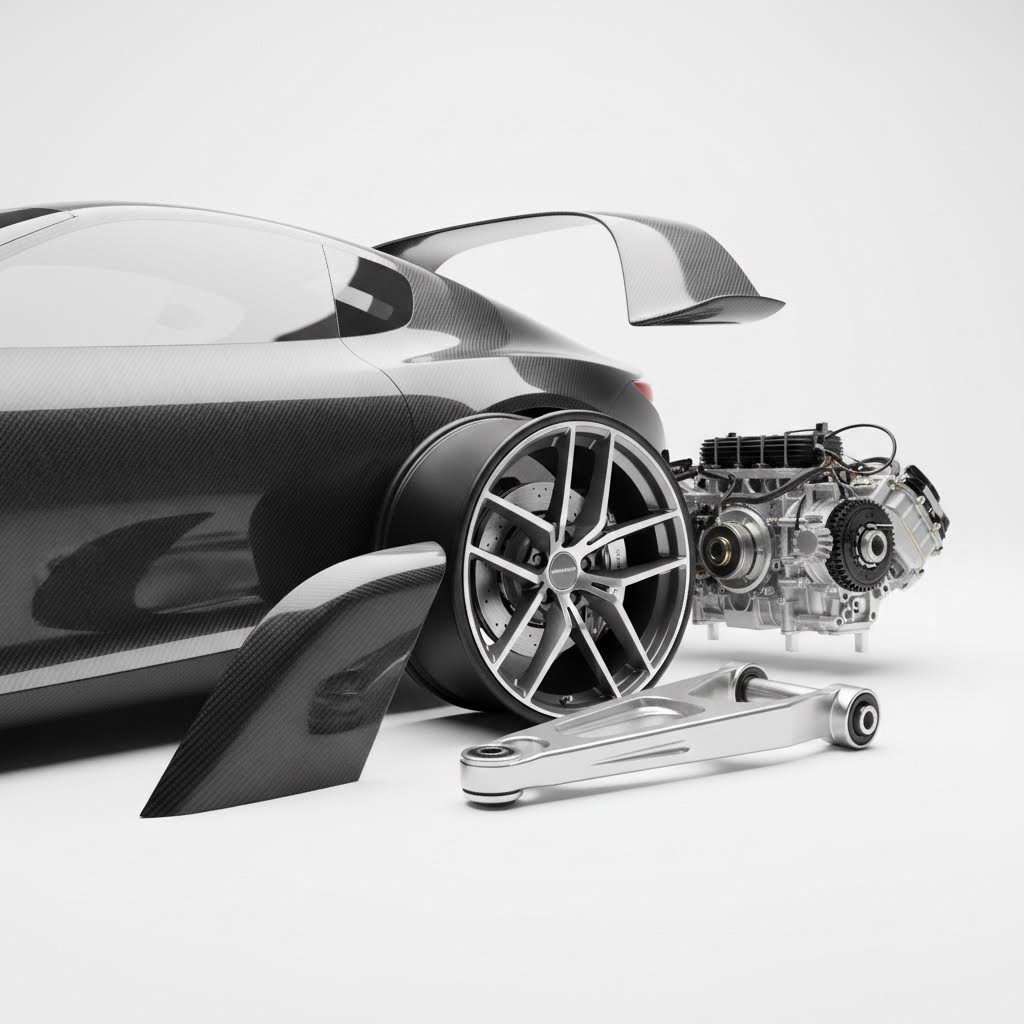

Приложения в автомобильной промышленности представляют один из крупнейших рынков. Спортивные и суперкары используют кованый углерод для кузовных панелей, таких как капоты и двери, внутренних компонентов, включая панели приборной панели и лепестки переключения передач, а также конструкционных элементов, таких как каркасы сидений. По данным YICHOU, по мере снижения затрат на производство даже массовые автомобили начинают применять кованый углерод для внутренних деталей двигателя, таких как коромысла и шатуны, чтобы уменьшить возвратно-поступательную массу и улучшить отзывчивость дроссельной заслонки.

Авиационно-космическая и морская отрасли используют кованый углерод для фюзеляжей дронов, пропеллеров, внутренних панелей самолетов и систем управления. В морском судоходстве он применяется для рулевых колес, панелей приборов и компонентов скоростных лодок, где легкий вес сочетается с устойчивостью к коррозии морской водой.

Бытовая электроника и предметы роскоши демонстрирует премиальную привлекательность кованого карбона. Чехлы для телефонов из углеродного волокна обеспечивают как защиту, так и эксклюзивность. Чехолки для наручных часов высокого класса, корпуса ноутбуков и оправы дизайнерских очков используют лёгкую прочность материала и его уникальные визуальные узоры. Шлемы из углеволокна в автоспорте и велоспорте получают выгоду от способности материала поглощать удары.

Производители спортивного оборудования активно внедряют кованый карбон в хоккейные клюшки, рамы велосипедов, теннисные ракетки, головки клюшек для гольфа и удочки. Материал обеспечивает превосходное поглощение ударов и передачу энергии по сравнению с традиционными альтернативами.

Общее во всех этих применениях? Каждое из них представляет ситуацию, когда клиенты добровольно платят повышенную цену за углеродное волокно, поскольку экономия веса, эстетическая привлекательность или преимущества в производительности оправдывают инвестиции.

Теперь, когда вы понимаете возможности кованого углеродного волокна и его оптимальные сферы применения, давайте рассмотрим, как кованый алюминий противопоставляется ему в тех же критериях оценки.

Возможности кованого алюминия и его реальная производительность

Когда вам нужны компоненты, способные выдерживать суровые условия изо дня в день, кованый алюминий обеспечивает сочетание прочности, надежности и практичности, которое трудно превзойти. В то время как кованный углеволокно привлекает заголовки благодаря своему экзотическому виду, кованый алюминий незаметно обеспечивает работу критически важных применений в автомобильной, аэрокосмической и промышленной отраслях. Чтобы понять почему, необходимо рассмотреть металлургические преобразования, делающие этот материал исключительным.

Вопрос выбора между сплавом и алюминием часто возникает при обсуждении материалов, но вот в чем суть: кованые алюминиевые сплавы представляют собой золотой стандарт для применений, требующих стабильной производительности под нагрузкой. В отличие от литых аналогов, которые могут содержать скрытые слабые места, процесс ковки создает принципиально более качественную структуру материала.

Процесс штамповки в закрытой матрице объясняется

Преобразование сырого алюминиевого слитка в высокопрочный компонент происходит за счёт контролируемого механического воздействия. При штамповке твёрдые алюминиевые слитки подвергаются экстремальным сжимающим усилиям, зачастую превышающим несколько тысяч тонн давления. Это не аккуратное формование. Это фундаментальная перестройка внутренней структуры металла.

Согласно Southwest Aluminum , процесс штамповки улучшает зернистую структуру алюминия, выравнивая зёрна металла вдоль линий нагрузки. Такое выравнивание создаёт значительно более прочный и однородный материал по сравнению с литым. Процесс работает подобно замешиванию теста для хлеба. Каждый ход пресса перестраивает внутреннюю структуру, делая её более цельной и прочной.

Вот как обычно происходит этот процесс:

- Подготовка слитка: Слитки алюминиевого сплава нагреваются до оптимальной температуры штамповки, как правило, в диапазоне 350–500 °C, в зависимости от конкретного сплава

- Размещение матрицы: Нагретый слиток помещается в точно обработанные матрицы, спроектированные под геометрию конкретного компонента

- Сжатие: Гидравлические или механические прессы прикладывают огромное усилие, заполняя металл во всех контурах полости матрицы

- Тепловая обработка: Закалка и искусственное старение оптимизируют окончательные механические свойства

- Отделка: Механическая обработка, нанесение покрытий и контроль качества завершают процесс

Результат? Компоненты с предсказуемыми, надежными характеристиками прочности, которые инженеры могут уверенно указывать для критически важных применений

Механические преимущества выравнивания зерна

Почему так важен порядок выравнивания зерна? Представьте разницу между пучком палок, связанных случайным образом, и аккуратно упорядоченных параллельно. Пучок с правильным расположением значительно эффективнее сопротивляется изгибающим нагрузкам. По сути, именно это происходит на микроскопическом уровне внутри кованого алюминия

При сравнении углеродного волокна со стальными или алюминиевыми аналогами понимание механизмов разрушения становится критически важным. Кованый алюминий обеспечивает предсказуемое поведение под нагрузкой. Выровненная зернистая структура создаёт постоянные механические свойства по всему компоненту, устраняя слабые места, откуда обычно начинаются разрушения.

Исследования Southwest Aluminum показывает, что клиенты, перешедшие с литого на кованый алюминий, часто сообщают о меньшем количестве поломок деталей и увеличении срока службы продукции. Клиент из автомобильной отрасли, перешедший на кованые алюминиевые элементы подвески, зафиксировал резкое снижение количества гарантийных обращений, связанных с поломками деталей.

Механические преимущества распространяются на несколько показателей производительности:

| Свойство | Литой алюминий | Литой алюминий |

|---|---|---|

| Структура зёрен | Утончённая и выровненная, непрерывная текстура | Случайная, потенциально пористая |

| Устойчивость к растяжению | на 20-30% выше | Базовая линия |

| Сопротивление усталости | Превосходная устойчивость к циклическим нагрузкам | Склонность к усталостному растрескиванию |

| ГИБКОСТЬ | Большая деформация перед разрушением | Более хрупкое поведение |

| Внутренние дефекты | Практически уничтожен | Распространённые пустоты и включения |

Эта конструктивная целостность особенно ценна для балок из углеродного волокна и альтернативных конструкционных балок из углеродного волокна, где стабильная несущая способность является обязательным требованием.

Где кованый алюминий превосходит аналоги

Понимание областей, в которых кованый алюминий превосходит альтернативы, помогает подобрать материал под конкретное применение. Несколько ключевых преимуществ определяют выбор материала в различных отраслях.

Преимущества кованого алюминия

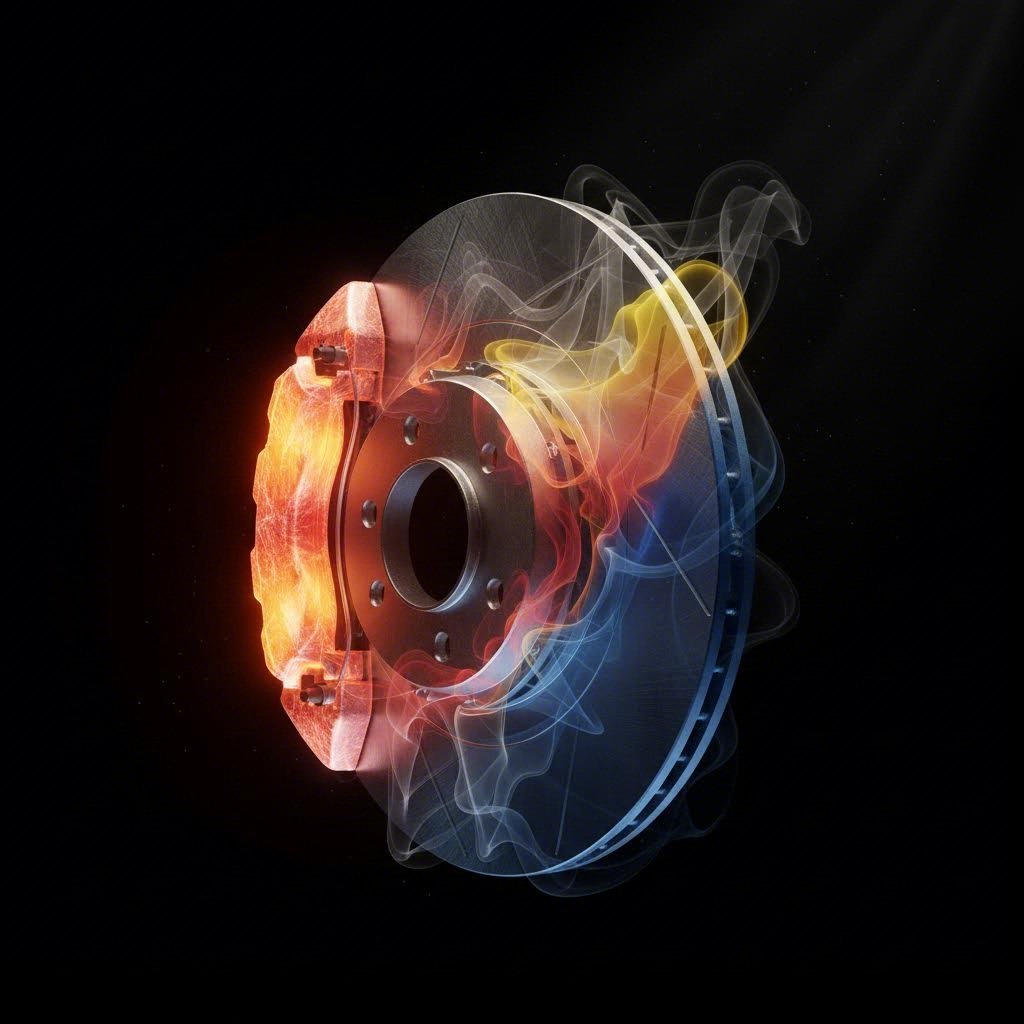

- Исключительная теплопроводность: Согласно Металлическая ковка , теплопроводность алюминиевого сплава в 3–4 раза выше, чем у стали. Это делает его идеальным для тормозных компонентов, деталей двигателя и любых применений, где отвод тепла влияет на производительность и безопасность

- Выдающаяся ремонтопригодность: В отличие от композитных материалов, кованый алюминий можно сваривать, обрабатывать и восстанавливать поверхность. Повреждённые компоненты зачастую требуют простого ремонта, а не полной замены

- Проверенная надежность: Десятилетия реальных данных подтверждают надёжность в сложных условиях эксплуатации — от кованых колёс, которым доверяют мотоциклисты, до конструкционных элементов в аэрокосмической промышленности

- Доступная цена: Существующая производственная инфраструктура и отлаженные цепочки поставок позволяют поддерживать разумный уровень затрат по сравнению с экзотическими альтернативами

- Отличная обрабатываемость: Вторичные операции, такие как сверление, нарезание резьбы и отделка поверхностей, выполняются без использования специализированного оборудования или методов

- Коррозионная стойкость: Естественный оксидный слой алюминия обеспечивает встроенную защиту, при этом доступны дополнительные виды обработки для экстремальных условий

Недостатки кованого алюминия

- Более высокий вес по сравнению с углеволокном: Отвечая на вопрос, прочнее ли углеволокно, чем алюминий при учете массы, обычно побеждает углеволокно. Плотность алюминия составляет около 2,7 г/см³, что выше, чем у кованого углеволокна

- Первоначальные капитальные вложения в оснастку: Требуются точные пресс-формы, которые связаны со значительными начальными расходами, хотя они распределяются по объемам производства

- Множественные циклы нагрева: Сложные детали могут потребовать несколько этапов нагрева, что увеличивает сроки производства и повышает энергозатраты

- Ограничения по геометрии конструкции: Штамповка лучше справляется с массивными формами, чем со сложными тонкостенными конструкциями

Преимущество теплопроводности заслуживает особого внимания. Когда такие компоненты, как тормозные суппорты, рычаги подвески или карданные валы, работают под нагрузкой, они выделяют тепло. Благодаря превосходному отводу тепла алюминий предотвращает его накопление, которое может ухудшить эксплуатационные характеристики или ускорить износ. Это объясняет, почему карданный вал из углеволокна может обеспечить снижение веса, но кованые алюминиевые детали карданного вала остаются стандартом во многих высокопроизводительных применениях, где управление тепловыми режимами имеет решающее значение.

Для автомобильных производителей и поставщиков обеспечение стабильного качества при серийном производстве становится первостепенной задачей. Здесь точная горячая штамповка от производителей, сертифицированных по IATF 16949, дает ощутимое преимущество. Такие организации, как Shaoyi (Ningbo) Metal Technology совмещают строгий контроль качества с гибкостью производства, поставляя компоненты, такие как рычаги подвески и карданные валы, соответствующие точным спецификациям. Их возможности, охватывающие быстрое прототипирование всего за 10 дней до массового высокотехнологичного производства, удовлетворяют полный спектр потребностей автоснабжения.

Существующая производственная инфраструктура, связанная с кованым алюминием, создаёт ещё одно практическое преимущество. Цепочки поставок зрелые, вторичных поставщиков много, а инженерные знания широко доступны. Выбирая кованый алюминий, вы используете десятилетия накопленного опыта и проверенные технологии.

После детального изучения обоих материалов возникает естественный вопрос: как они соотносятся друг с другом по конкретным механическим свойствам? Давайте сравним эти премиальные материалы в прямом противостоянии.

Противостояние механических свойств

Теперь, когда вы понимаете, что отличает каждый материал, перейдём к цифрам. При выборе между кованым углеволокном и кованым алюминием для вашего конкретного применения, сырые данные дают более ясную картину, чем маркетинговые заявления. Но есть нюанс: сравнение этих материалов не так просто, как сопоставление одной спецификации. Их принципиально разные структуры означают, что они по-разному проявляют свои сильные стороны.

Итак, достаточно ли прочное углеволокно для вашего применения? Это полностью зависит от того, какой тип прочности является наиболее важным. Рассмотрим ключевые механические свойства, которые влияют на практические решения.

| Свойство | Кованые углеродные волокна | Кованый алюминий (6082 T6) | Преимущества |

|---|---|---|---|

| Плотность (г/см³) | ~1,5 - 1,6 | ~2.7 | Углеволокно (на 40-45% легче) |

| Устойчивость к растяжению (МПа) | 200 - 400 | 290 - 340 | Сопоставимо (зависит от применения) |

| Удельная прочность (кН·м/кг) | 130 - 260 | 105 - 125 | Углеродное волокно |

| Модуль упругости (ГПа) | 30 - 50 | ~70 | Алюминий (более жёсткий) |

| Сопротивление усталости | Хорошо (случайное распределение волокон) | Отлично (выровненная структура зерна) | Алюминий |

| Упорность на удар | Умеренно (возможен хрупкий разрыв) | Отлично (пластичная деформация) | Алюминий |

Плотность углеволокна по сравнению с алюминием показывает наиболее значительное различие. Согласно испытаниям, задокументированным Easy Composites , кованые детали из углеволокна могут обеспечить снижение веса на 40–50 % по сравнению с аналогичными алюминиевыми деталями при сохранении сопоставимых механических характеристик. Это преимущество по весу быстро возрастает при создании высокопроизводительных транспортных средств или авиационно-космических компонентов, где каждый грамм имеет значение.

Соотношение прочности к весу

Вот где начинается самое интересное. Показатели предела прочности на растяжение могут ввести вас в заблуждение, если игнорировать плотность материала. Материал, который вдвое прочнее, но втрое тяжелее, на самом деле обеспечивает худшую производительность в применении, чувствительном к весу.

Удельная прочность, рассчитываемая как отношение предела прочности к плотности, даёт более ясную картину. Согласно этому показателю, кованое углеволокно, как правило, превосходит кованный алюминий на 25–100 % в зависимости от конкретных сравниваемых составов. Это объясняет, почему производители автомобилей премиум-класса выбирают углеволокно для кузовных панелей и внутренних компонентов, где снижение массы напрямую приводит к улучшению динамики разгона, торможения и топливной эффективности.

Однако ситуация меняется, когда речь идёт о жёсткости. Более высокий модуль упругости кованого алюминия означает, что он эффективнее сопротивляется деформации под нагрузкой. В конструкционных применениях, где важнее стабильность размеров, чем абсолютная экономия веса, алюминий зачастую оказывается более разумным выбором.

Испытания, проведённые компанией Easy Composites, показали, что компоненты из кованого углеволокна продемонстрировали сопоставимые с литым алюминием результаты в реальных испытаниях на разрыв рычага, при этом оба материала показали близкие значения предельной нагрузки при разрушении. Ключевое отличие? Углеволоконный компонент достиг такого уровня производительности при значительно меньшем весе.

Сравнение усталостной прочности и долговечности

Когда компоненты подвергаются циклическим нагрузкам — например, детали подвески, поглощающие тысячи ударов от неровностей дороги, или колёса, совершающие миллионы оборотов, — именно сопротивление усталости определяет срок службы. Именно здесь структура зёрен кованого алюминия обеспечивает значительные преимущества.

Процесс ковки формирует непрерывный поток зёрен, повторяющий контуры детали. Согласно исследованиям из GVICHN , такая согласованная структура может поглощать энергию удара без катастрофического разрушения, зачастую позволяя произвести ремонт в случае незначительных повреждений. Характер разрушения предсказуем: алюминий постепенно деформируется перед разрушением, что даёт признаки, которые опытные специалисты могут обнаружить при осмотре.

Кованое углеволокно ведёт себя иначе при циклических нагрузках. Случайно ориентированные короткие волокна создают изотропные свойства, означающие равномерное распределение прочности во всех направлениях. Это устраняет направленную слабость, присущую плетёному углеволокну. Однако композитные материалы могут накапливать внутренние повреждения, невидимые при поверхностном осмотре. Микротрещины могут распространяться через полимерную матрицу без явных внешних признаков до внезапного разрушения.

Это различие имеет огромное значение для применений, критичных с точки зрения безопасности. Рассмотрим мотоциклетные колеса: кованый алюминий остается основным выбором, несмотря на наличие вариантов из углеволокна. Алюминиевое колесо при контакте с выбоиной деформируется предсказуемо, сохраняя целостность конструкции и демонстрируя видимые повреждения. Углеволоконное колесо при таком же ударе может выглядеть без повреждений, но иметь внутренние трещины, которые снижают его дальнейшую надежность.

Для применений, включающих композиты из углеволокна и нейлона или гибридные материалы, характеристики усталости становятся еще более сложными. Каждая комбинация материалов создает уникальные механизмы разрушения, требующие специализированных испытаний и подтверждения.

Итог: кованое углеволокно однозначно выигрывает в борьбе за минимальный вес, однако кованый алюминий обеспечивает превосходную предсказуемость режимов разрушения и более длительный срок службы при циклических нагрузках.

Понимание этих механических компромиссов подводит нас к не менее важному аспекту: тому, как каждый материал справляется с теплом. Тепловые характеристики зачастую определяют, какой материал выдержит экстремальные условия эксплуатации, и именно это мы рассмотрим дальше.

Тепловые характеристики и анализ отвода тепла

Представьте, что вы спускаетесь по горному серпантину со скоростью 70 км/ч, многократно нажимая на тормоза на поворотах. Куда девается вся эта кинетическая энергия? Она превращается в тепло, и от того, как ваши компоненты справятся с этим тепловым воздействием, зависит, будете ли вы уверенно тормозить или столкнётесь с опасным снижением эффективности тормозов. Именно здесь дискуссия о кованом углеволокне против кованого алюминия принимает принципиально важный оборот, который во многих сравнениях полностью упускается.

Тепловые свойства, возможно, и не попадают в заголовки новостей так часто, как соотношение прочности и веса, но именно они определяют, выдержат ли ваши компоненты суровые условия эксплуатации или выйдут из строя в самый ответственный момент. Давайте рассмотрим, как эти два материала справляются с теплом в реальных условиях.

Управление тепловыделением в высоконагруженных приложениях

Когда компоненты работают под нагрузкой, они выделяют тепло. Суппорты тормозов преобразуют движение в тормозное усилие, колеса поглощают трение от дороги, элементы подвески изгибаются тысячи раз на милю. Каждое применение создает тепловые вызовы, с которыми материал должен справляться.

Согласно испытаниям, задокументированным Superteam Wheels , интенсивное или длительное торможение может повышать температуру обода до более чем 200 °C (392 °F). Плохое управление тепловыделением при таких температурах приводит к серьезным последствиям:

- Уменьшение эффективности тормозов: Постепенное ослабление тормозного действия по мере накопления тепла

- Деградация материала: Размягчение смолы в углеродных композитах или потеря структурной прочности

- Отказ компонента: Коробление, растрескивание или даже разрыв шин из-за перегрева внутренних камер

- Снижение безопасности: Непредсказуемая работа в тех случаях, когда особенно важна надежность

То, как каждый материал реагирует на эти тепловые требования, определяет, где он лучше всего подойдёт для вашего применения.

Сравнение теплопроводности

Цифры рассказывают ясную историю. Кованый алюминий проводит тепло примерно в 15–30 раз эффективнее, чем кованое углеволокно. Это не тонкое различие. Оно кардинально меняет поведение каждого материала в приложениях, критичных к нагреву.

| Термические свойства | Литой алюминий | Кованые углеродные волокна | Практическое значение |

|---|---|---|---|

| Теплопроводность (Вт/м·к) | 130 - 200 | 5 – 10 | Алюминий рассеивает тепло в 15–30 раз быстрее |

| Скорость поглощения тепла | Быстрое нагревание, быстрое охлаждение | Медленное нагревание, медленное охлаждение | Алюминий восстанавливается между тормозными циклами |

| Терпимость к температуре | Стабилен до 300 °C и выше | Ограниченная смола (обычно 150–200 °C) | Алюминий лучше выдерживает экстремальные температуры |

| Тепловое расширение | Выше (23,1–23,6 мкм/м·°C) | Ниже (0,1–0,5 мкм/м·°C) | Углерод сохраняет размеры при нагреве |

Согласно данным Rinasclta Bike , теплопроводность углепластиков составляет всего 5–10 Вт/м·К по сравнению с 130–205 Вт/м·К у алюминия. Это делает алюминий значительно более эффективным в отводе тепла от критических точек контакта.

Но здесь есть нюанс: более низкое тепловое расширение углеволокна означает, что оно лучше сохраняет размерную стабильность при перепадах температур. Компоненты, которым необходимо сохранять точные допуски в различных условиях, могут выиграть от этой характеристики. Речь не идёт о том, что у углеволокна универсально худшие тепловые свойства. Просто оно лучше справляется с другими типами тепловых нагрузок по сравнению с алюминием.

Практические последствия для выбора компонентов

Понимание этих тепловых различий помогает принимать более обоснованные решения при выборе материалов для конкретных применений.

Выбор колес наглядно демонстрирует компромиссы. При сравнении карбоновых и алюминиевых ободьев тепловые характеристики становятся критически важными для пользователей ободных тормозов. Алюминиевые обода быстро нагреваются, но также быстро остывают между торможениями, обеспечивая стабильную тормозную силу на длинных спусках. Карбоновый обод нагревается медленнее, но дольше удерживает тепло, создавая накопительное тепловое напряжение, которое может размягчать смолы и ухудшать тормозные характеристики. Это объясняет, почему многие велосипедисты, выбирающие между карбоновыми и алюминиевыми колесами для горной местности, по-прежнему отдают предпочтение алюминию при использовании ободных тормозов.

Опыт велосипедной индустрии в использовании карбона в конструкции велосипедов предоставляет ценные уроки. Современные высокотемпературные смолы (высокая температура стеклования) и специализированные тормозные колодки значительно улучшили эксплуатационные характеристики карбоновых ободьев, однако алюминий остаётся эталоном в управлении тепловыделением на технически сложных спусках.

Тормозные компоненты требуют отличного отвода тепла. Суппорты, диски и сопутствующие компоненты должны быстро рассеивать тепловую энергию, чтобы сохранять работоспособность при многократном торможении. Кованый алюминий с его высокой теплопроводностью становится здесь естественным выбором. Этот материал поглощает тепло от торможения и быстро его рассеивает, предотвращая накопление тепла, вызывающее уменьшение эффективности.

Компоненты подвески сталкиваются с другими тепловыми вызовами. Хотя они не выделяют столько тепла, как тормозные системы, они должны сохранять постоянные свойства при изменении температуры. Способность кованого алюминия рассеивать тепло, возникающее при деформации и ударах от дорожных неровностей, помогает поддерживать предсказуемую работу демпфирования в условиях интенсивной эксплуатации.

Итог по тепловым характеристикам: кованый алюминий однозначно выигрывает в приложениях, критичных к тепловыделению, таких как тормоза и колёса для экстремальных нагрузок, тогда как термостабильность кованого углеволокна лучше подходит для применений, где важнее размерная стабильность, чем отвод тепла.

Тепловые характеристики — это лишь одна часть головоломки владения продуктом. Следующий важный вопрос: что происходит, если что-то идет не так? Стоимость и ремонтопригодность зачастую определяют долгосрочную ценность гораздо больше, чем начальные технические характеристики.

Анализ затрат и соображения ремонтопригодности

Вы видели показатели производительности. Вы понимаете компромиссы в тепловых характеристиках. Но вот вопрос, который зачастую определяет реальные решения по материалам: во что обходится владение на практике? При сравнении кованого углеволокна и кованого алюминия первоначальная цена рассказывает лишь часть истории. Полная картина включает потребности в обслуживании, сценарии ремонта и сохранение долгосрочной стоимости.

Подумайте об этом так: потрясающий элемент из углеволокна с декоративной пленкой может выглядеть невероятно в первый день, но что произойдет, когда он столкнется с камнем на горной дороге? Понимание общей стоимости владения помогает вам разумно инвестировать, а не просто производить впечатление.

Начальные затраты против долгосрочной ценности

Давайте обсудим очевидную проблему: сколько стоит углеродное волокно по сравнению с кованым алюминием? Разница значительна, и важно понять её, прежде чем утверждать бюджет.

Согласно данным Комплекты из углеволокна , разница в стоимости сырья составляет примерно от 5 до 10 раз выше для углеволокна:

- Алюминий: Около 1,50–2,00 долл. США за фунт

- Углеродные волокна: 10–20 долл. США и более за фунт

Но стоимость сырья — это только начало расчётов. Насколько дорого обходится углеволокно с учётом сложности производства? Стоимость компонентов из углеволокна дополнительно возрастает, поскольку производство требует специализированного оборудования, точного контроля окружающей среды и квалифицированных техников. Каждый этап добавляет расходы, которые переносятся на конечную цену.

Для полных комплектов колёс GVICHN сообщает, что варианты из углеволокна обычно находятся в диапазоне от 5000 до 15000 долл. США и выше в зависимости от размера и сложности конструкции. Сравнимые комплекты из кованого алюминия стоят от 1500 до 4000 долл. США для большинства применений. Это означает надбавку в цене на углеволокно в 3–5 раз.

| Фактор стоимости | Кованые углеродные волокна | Литой алюминий |

|---|---|---|

| Сырьё (за фунт) | $10 - $20+ | $1.50 - $2.00 |

| Комплект колес (типичный) | $5 000 - $15 000+ | $1 500 - $4 000 |

| Сложность производства | Высокая (специализированное оборудование) | Умеренный (отработанные процессы) |

| Масштабируемость объемов производства | Ограниченная экономия за счет масштаба | Сильные скидки при увеличении объемов |

| Стоимость ремонта | Часто требует замены | Обычно подлежит ремонту |

Когда премиум-сегмент становится оправданным с финансовой точки зрения? Предложение ценности склоняется в сторону углеродного волокна, когда снижение веса приносит измеримую отдачу. Команды профессиональных гонщиков рассчитывают улучшение времени круга на каждый сэкономленный грамм. Инженеры аэрокосмической отрасли оценивают экономию топлива за весь срок службы воздушных судов. В этих условиях более высокая первоначальная стоимость окупается и оправдывает инвестиции.

Для большинства автолюбителей и повседневного использования кованый алюминий представляет собой оптимальное решение. Вы получаете значительное повышение производительности по сравнению с литыми аналогами, не сталкиваясь с чрезвычайно высокой стоимостью экзотических материалов. Декоративное покрытие из углеродного волокна может придать нужный вид, но кованый алюминий обеспечивает реальные конструкционные преимущества по доступной цене.

Реальность ремонта и технического обслуживания

Представьте следующую ситуацию: вы наслаждаетесь динамичной ездой, как вдруг колесо получает повреждение от летящих обломков. В случае с кованым алюминием, вероятно, вам потребуется оплатить ремонт. В случае с кованым углеволокном, скорее всего, придётся покупать новое колесо. Эта разница в возможности ремонта кардинально меняет соотношение выгод при владении.

Кованый алюминий выигрывает от десятилетий развития инфраструктуры по ремонту. Квалифицированные специалисты по всему миру могут устранять типичные повреждения с помощью проверенных методов:

Варианты ремонта кованого алюминия

- СВАРКА: Трещины и разрывы могут быть заварены квалифицированными специалистами, что восстанавливает структурную целостность

- Машиностроение: Незначительные деформации можно устранить с помощью точных операций механической обработки

- Реставрация покрытия: Косметические повреждения легко устраняются шлифовкой, шпаклёвкой и повторным нанесением покрытия

- Выравнивание: Искривлённые детали зачастую можно выровнять с использованием специализированного оборудования

- Обработка поверхности: Анодирование, порошковое покрытие или окраска восстанавливают внешний вид и защитные свойства

История резко меняется при использовании кованого углеволокна. Согласно GVICHN , варианты ремонта колес из углеволокна крайне ограничены по сравнению с алюминиевыми колесами, и при большинстве повреждений требуется полная замена колеса, а не его ремонт.

Варианты ремонта кованого углеволокна

- Незначительные косметические повреждения: Поверхностные царапины на слое прозрачного покрытия могут быть устранены

- Полная замена: Любые структурные повреждения, как правило, требуют полной замены компонента

- Специализированная оценка: Может потребоваться неразрушающий контроль для оценки внутренних повреждений

- Ограниченная сервисная сеть: Меньше объектов, способных выполнять оценку и ремонт углеродного волокна

Почему такая значительная разница? Композитная природа кованого углеродного волокна создает проблемы при ремонте, с которыми металлы не сталкиваются. Когда алюминий деформируется, материал остается непрерывным. Его кристаллическую структуру можно восстановить до исходных характеристик. Композиты из углеродного волокна состоят из волокон, скрепленных в матрице смолы. Повреждение нарушает эту связь таким образом, что простой ремонт не может устранить последствия. Внутреннее расслоение или разрыв волокон могут быть невидимы с поверхности, но при этом снижать структурную целостность.

Это преимущество ремонтопригодности значительно увеличивает практический срок службы алюминия. Кованое алюминиевое колесо, получившее повреждение от бордюра, зачастую может быть возвращено в эксплуатацию после профессионального ремонта. При аналогичном ударе по углеродному волокну могут возникнуть внутренние трещины, делающие компонент небезопасным, независимо от внешнего вида.

Объем производства и преимущества цепочки поставок

Вот фактор, который редко обсуждается: насколько вес алюминия влияет на ваше решение о покупке, когда важна надежность цепочки поставок? Ковка из алюминия выигрывает от хорошо отлаженных автомобильных цепочек поставок, которым углеволокно просто не может соответствовать.

Алюминиевая кузнечная промышленность имеет за плечами десятилетия развития инфраструктуры. Несколько поставщиков конкурируют между собой, стимулируя инновации и поддерживая конкурентоспособные цены. Когда вам нужны запасные части или дополнительные компоненты, с их доступностью редко возникают проблемы. Сроки поставок остаются предсказуемыми, а стандарты качества хорошо установлены во всей отрасли.

Производство углеволокна остается более специализированным. Меньшее количество производителей означает меньшую конкуренцию и более высокие цены. Перебои в поставках сильнее влияют на доступность. Качество может значительно различаться у разных производителей, что требует тщательного отбора поставщиков.

Для компаний, закупающих компоненты в большом объеме, зрелость цепочки поставок означает практические преимущества: более предсказуемые затраты, надежное соблюдение графиков поставок и установленные стандарты качества. Прирост производительности от применения углеродного волокна должен оправдывать не только более высокую стоимость компонентов, но и возросшую сложность цепочки поставок.

Реальность стоимости: кованое углеродное волокно имеет премиальную цену, что оправдано в критичных к весу профессиональных применениях, тогда как кованый алюминий обеспечивает отличные эксплуатационные характеристики, лучшую ремонтопригодность и надежность цепочки поставок для большинства практических задач.

Теперь, когда факторы стоимости и ремонтопригодности ясны, вы готовы к практическому применению знаний: конкретным рекомендациям по подбору материала под задачу. Рассмотрим, в каких случаях каждый материал обеспечивает наилучшую ценность для типовых применений.

Руководство по выбору материала в зависимости от применения

Вы ознакомились с техническими характеристиками, поняли финансовые последствия и разобрались в тепловых компромиссах. Теперь возникает практический вопрос: какой материал подойдёт именно для вашего применения? Ответ не универсален. Он зависит от того, что вы создаёте, как будет использоваться изделие и какие характеристики производительности являются наиболее важными для достижения ваших целей.

Разберёмся в сложностях, дав четкие рекомендации, ориентированные на конкретные области применения. Независимо от того, закупаете ли вы автомобильные компоненты, определяете детали для авиакосмической отрасли или выбираете потребительские товары, это руководство поможет сопоставить материал и назначение на основе реальных эксплуатационных требований.

Руководство по выбору автомобильных компонентов

Автомобильная промышленность демонстрирует наиболее чёткие различия в применении кованого углеволокна и кованого алюминия. Каждая категория компонентов имеет свои особые требования, из-за которых предпочтение отдаётся одному материалу перед другим.

| Категория компонентов | Рекомендуемый материал | Основные причины |

|---|---|---|

| Рычаги подвески | Литой алюминий | Термостойкость, ресурс усталости, ремонтопригодность, предсказуемые режимы разрушения |

| Валы переднего привода | Литой алюминий | Терморегулирование, устойчивость к циклическим нагрузкам, отработанное производство |

| Зажиматели тормозов | Литой алюминий | Превосходный отвод тепла, обрабатываемость, доступность при обслуживании |

| Кузовных панелей | Кованые углеродные волокна | Максимальная экономия веса, эстетическая привлекательность, низкое термическое напряжение |

| Внутренняя отделка | Кованые углеродные волокна | Премиальный внешний вид, снижение веса, возможность создания сложных форм |

| Колеса (дорожное использование) | Литой алюминий | Ремонтопригодность, рентабельность, проверенная долговечность |

| Колеса (гоночные) | Любой вариант (в зависимости от применения) | Углерод для классов, критичных к весу; алюминий для выносливости/надежности |

| Компоненты Двигателя | Литой алюминий | Термостойкость, сопротивление усталости, точная обрабатываемость |

При сравнении карбоновых и алюминиевых дисков для дорожных автомобилей кованый алюминий выигрывает с точки зрения практичности. По данным Evolve GT, алюминий предлагает универсальный и экономически выгодный вариант для тех, кто ищет баланс между производительностью и доступностью. Одного лишь преимущества в ремонтопригодности достаточно, чтобы оправдать такой выбор для повседневного использования, где столкновения с бордюрами и дорожный мусор неизбежны.

Преимущество углеродного волокна перед алюминием по весу становится решающим только тогда, когда каждый грамм приводит к измеримому приросту производительности. Профессиональные автогоночные команды обосновывают использование карбоновых колес вместо алюминиевых на основе расчетов времени круга, а не эстетических предпочтений. Для любителей заездов на трек-днях кованый алюминий обеспечивает 90 % производительности за небольшую часть стоимости и с намного более высокой устойчивостью к повреждениям.

Применение в авиакосмической отрасли и гонках

Когда стоимость отступает на второй план по сравнению с производительностью, выбор материала кардинально меняется. Применение углеродного волокна в гонках показывает, где высокая цена оправдана.

В профессиональных автогонках снижение веса распространяется на все системы автомобиля. Более лёгкие колёса уменьшают неподрессоренную массу, улучшая работу подвески. Лёгкие кузовные панели понижают центр тяжести, повышая проходимость поворотов. Суммарный эффект может составлять несколько секунд за круг. На таком уровне спор между углеродным волокном и алюминием однозначно разрешается в пользу углеродного волокна для критичных к весу компонентов.

Особые соображения для аэрокосмической отрасли

- Компоненты дронов: Соотношение прочности и веса кованого углеродного волокна максимизирует время полёта и грузоподъёмность

- Конструкции спутников: Термостойкость и снижение веса оправдывают премиальную стоимость материала

- Панели интерьера самолётов: Снижение веса даёт измеримую экономию топлива при тысячах полётов

- Компоненты вертолётов: Снижение массы вращающихся деталей улучшает отзывчивость и эффективность

Применение в гоночной сфере

- Панели кузова: Кованое углеволокно обеспечивает максимальное снижение веса при отличном качестве аэродинамической поверхности

- Компоненты шасси: Комбинированные материалы оптимизируют соотношение прочности и веса в различных условиях нагрузки

- Конструкции безопасности: Алюминий часто предпочтительнее благодаря предсказуемым характеристикам деформации при авариях

- Компоненты передачи: Кованый алюминий выдерживает высокие температуры и циклические нагрузки в критически важных элементах трансмиссии

Индустрия луков для охоты на основе углеволокна представляет интересную аналогию. Конкурентоспособные лучники выбирают компоненты из углеволокна, поскольку распределение массы влияет на точность стрельбы, соглашаясь с повышенной ценой ради измеримого прироста производительности. Рекреационные пользователи зачастую выбирают алюминиевые альтернативы, которые обеспечивают отличную производительность по более доступным ценам.

Учет потребительских характеристик продукции

За пределами автомобилестроения и аэрокосмической промышленности выбор материалов для потребительских товаров следует той же логике, но с другими приоритетами. Эстетическая привлекательность, позиционирование бренда и пользовательский опыт часто влияют на решения наряду с чистыми показателями производительности.

| Категория продукта | Рекомендуемый материал | Основные факторы выбора |

|---|---|---|

| Оборудование для мобильности | Кованые углеродные волокна | Снижение усталости пользователя, удобство транспортировки, повседневная удобность использования |

| Спортивное оборудование | Зависит от области применения | Требования к весу и долговечности различаются в зависимости от вида спорта |

| Корпуса для электроники | Кованые углеродные волокна | Премиальное позиционирование, термостойкость, электромагнитные свойства |

| Уличное оборудование | Литой алюминий | Долговечность, ремонтопригодность, экономическая эффективность |

Рынок инвалидных колясок из углеродного волокна является примером идеального соответствия материала и области применения. Пользователи перевозят свои коляски несколько раз в день, и каждый сэкономленный фунт снижает усталость и повышает независимость. Премиальная стоимость оправдывает себя за счёт улучшения качества жизни, которое накапливается на протяжении многих лет ежедневного использования.

Товары для спорта отличаются тонким выбором. Лук из углеродного волокна обеспечивает преимущества в производительности, которые требуются соревновательными лучниками, в то время как любители могут предпочесть алюминий за его прочность и соотношение цены и качества. Теннисные ракетки, клюшки для гольфа и велосипедные компоненты следуют аналогичной закономерности: профессионалы и серьезные любители готовы оправдывать высокую стоимость углеродного волокна, тогда как случайные пользователи зачастую выбирают надежные альтернативы из алюминия.

Принятие решения по выбору материала

Рамки принятия решения сводятся к трем ключевым вопросам:

- Приводит ли снижение веса к измеримому росту производительности? Если да, углеродное волокно заслуживает серьезного рассмотрения.

- Важна ли ремонтопригодность в вашем случае использования? Если да, кованый алюминий предоставляет значительные практические преимущества.

- Влияет ли тепловое управление на производительность или безопасность? Если да, превосходная теплопроводность алюминия зачастую оказывается решающим фактором.

Выбирайте кованое углеродное волокно, когда снижение веса дает измеримый эффект, оправдывающий премиальную цену. Выбирайте кованый алюминий, когда приоритет имеют долговечность, ремонтопригодность, тепловое управление или экономическая эффективность.

Теперь, когда рекомендации, специфичные для применения, очевидны, остается один вопрос: как объединить все эти факторы в окончательное решение для вашей конкретной ситуации? В заключительном разделе собраны все рассмотренные нами аспекты в виде практических рекомендаций.

Итоговые рекомендации и разумный выбор материалов

Вы изучили механические свойства, тепловые характеристики, финансовые последствия и компромиссы, зависящие от конкретного применения. Теперь пришло время объединить всё это в четкие и практичные рекомендации. Независимо от того, подбираете ли вы компоненты для автоспорта, определяете детали для серийных автомобилей или выбираете материалы для авиационно-космической отрасли, эти итоговые рекомендации помогут вам принимать обоснованные решения.

Спор между кованым углеволокном и кованым алюминием не имеет универсального победителя. Каждый материал превосходит в определённых сценариях, но уступает в других. Понимание того, какие сценарии соответствуют вашим потребностям, определяет, сможете ли вы извлечь максимальную отдачу от своих инвестиций.

Принятие окончательного решения

Давайте сузим сравнение до его сути. Подходит ли углеволокно для вашего применения? Это зависит исключительно от ваших приоритетов и ограничений.

Кованое углеволокно предпочтительнее, когда снижение веса даёт измеримый прирост производительности, оправдывающий высокую цену. Кованый алюминий выигрывает, когда на первом месте — прочность, ремонтопригодность, тепловой контроль и экономическая эффективность.

Рассмотрите следующие факторы выбора в порядке их важности для вашего конкретного применения:

- Чувствительность к весу: Какой прирост производительности даёт каждый сэкономленный грамм? В профессиональных гонках и аэрокосмической отрасли часто оправдана любая экономия веса. В обычных автомобилях и потребительских товарах редко достигаются сопоставимые результаты.

- Тепловые нагрузки: Будет ли ваш компонент выделять значительное количество тепла или подвергаться температурным циклам? Тормозные системы, компоненты трансмиссии и детали подвески, работающие в условиях высоких нагрузок, лучше работают из алюминия благодаря его превосходной теплопроводности.

- Толерантность к повреждениям: Что произойдет, если что-то пойдет не так? Возможность ремонта алюминиевых деталей продлевает срок службы и снижает расходы на замену. Повреждение деталей из углеродного волокна, как правило, означает их полную замену.

- Ограничения бюджета: Оправдывает ли премиальная цена на углеродное волокно (в 3–5 раз выше) соответствующую прибавку в ценности? Будьте честны: покупаете ли вы производительность или эстетику.

- Надёжность цепочки поставок: Можете ли вы допустить более длительные сроки поставки и ограниченные возможности ремонта? У алюминия сложившаяся цепочка поставок обеспечивает предсказуемость, которой углеродное волокно похвастаться не может.

Вывод для разных типов пользователей

Оптимальный выбор материала зависит от вашего конкретного случая применения. Ниже приведено, каким образом разные категории пользователей должны подходить к данному решению.

Профессиональные гоночные команды

Когда результаты на треке оправдывают любые расходы, кованое углеродное волокно оправдано для панелей кузова, аэродинамических элементов и конструкций, где критична масса. Однако даже на высшем уровне кованый алюминий остается предпочтительным для тормозных компонентов, подверженных нагреву, силовых элементов, требующих предсказуемой деформации, и деталей трансмиссии, испытывающих циклические термические нагрузки. Самые продуманные команды стратегически используют оба материала, а не ограничиваются исключительно одним из них.

Любители высокой производительности и участники заездов на треке

Кованый алюминий обеспечивает наилучшее соотношение цены и качества. Вы получаете значительное снижение веса по сравнению с литыми аналогами, отличную долговечность при многократном использовании и возможность ремонта после аварий. Сэкономьте бюджет на углепластике для компонентов, где он даст максимальный эффект — например, углепластиковая экипировка и легкое защитное снаряжение — вместо того чтобы распространять премиальную стоимость на всю сборку.

Автомобильные производители и поставщики

Серийное производство отдает предпочтение проверенной производственной инфраструктуре и предсказуемым затратам кованого алюминия. Для производителей, выбирающих компоненты из кованого алюминия, сотрудничество с IATF 16949 сертифицированными производителями гарантирует качество и надежность критически важных автомобильных деталей. Такая сертификация подтверждает приверженность управлению качеством, специфичным для автомобильной промышленности, предотвращению дефектов и непрерывному совершенствованию.

Организации, такие как Shaoyi (Ningbo) Metal Technology объединяют сертификацию IATF 16949 с гибкостью производства, которая отвечает реальным потребностям цепочек поставок. Их возможности — от быстрого прототипирования всего за 10 дней до массового высокотехнологичного производства — позволяют оперативно проверять конструкции перед запуском в серийное производство. Благодаря собственной инженерной службе, обеспечивающей соответствие компонентов, таких как рычаги подвески и карданные валы, точным техническим требованиям, а также стратегическому расположению рядом с портом Нинбо, обеспечивающему быструю доставку по всему миру, сертифицированные производственные партнеры упрощают закупки, сохраняя при этом строгий контроль качества.

Подрядчики в области аэрокосмической промышленности и обороны

Экономия веса часто оправдывает повышенную цену углеродного волокна по сравнению с расходами на топливо в течение всего срока службы воздушных судов или улучшением грузоподъемности. Однако алюминий сохраняет свои позиции в компонентах, требующих теплового контроля, возможности ремонта на месте или предсказуемой характеристики разрушения. Подходы с использованием смешанных материалов, как правило, оптимизируют общую производительность системы.

Разработчики потребительских товаров

Соотносите материал с восприятием его ценности потребителем. Премиальные рынки, такие как высокотехнологичная электроника, люксовые товары и одежда из углеродного волокна, выигрывают от эстетической привлекательности и легкости углеродного волокна. Массовые продукты обычно отдают предпочтение экономичности и долговечности алюминия, используя углеродное волокно только для акцентных элементов или маркетингового отличия.

Наиболее разумные решения по выбору материала заключаются не в подборе «лучшего» материала. Речь идет о соответствии характеристик материала требованиям применения с учетом реальных бюджетных ограничений и возможностей цепочек поставок.

Ваш путь вперед

Имея в своем распоряжении это всестороннее сравнение, вы можете теперь подходить к выбору материалов с уверенностью. Помните, что решение между алюминием и углеродным волокном редко зависит от одного единственного фактора. Победивший вариант представляет собой баланс нескольких соображений, специфичных для вашей области применения, бюджета и требований к производительности.

Для компонентов, где использование кованого алюминия оправдано, отдавайте предпочтение поставщикам с проверенными системами качества и гибкостью в производстве. Для применений, где важны преимущества кованого углеродного волокна в весе, убедитесь, что ваш бюджет учитывает более высокую стоимость и ограниченную ремонтопригодность.

Независимо от того, создаете ли вы гоночные автомобили, подбираете компоненты для летательных аппаратов или разрабатываете потребительские товары, правильный выбор материала усиливает ваш замысел в проектировании. Выбирайте обдуманно, тщательно подбирайте поставщиков и пусть свойства материала работают на достижение ваших целей, а не против них.

Часто задаваемые вопросы о кованом углеродном волокне и кованом алюминии

1. Лучше ли колеса из углеродного волокна, чем кованые алюминиевые?

Это зависит от вашей сферы использования. Колеса из углеродного волокна обеспечивают превосходную экономию веса, уменьшая неподрессоренную массу на 40–50% по сравнению с алюминиевыми, что улучшает динамику разгона и управляемость. Однако кованые алюминиевые колеса обладают лучшей долговечностью, ремонтопригодностью и более выгодной стоимостью для повседневной эксплуатации. Колеса из углеродного волокна более уязвимы к повреждениям от ударов и при повреждении, как правило, требуют полной замены, тогда как алюминиевые колеса зачастую можно отремонтировать. Для гоночных задач, где снижение времени круга оправдывает высокую цену, углеродное волокно является предпочтительным решением. Для уличного использования кованый алюминий обеспечивает наилучший баланс производительности и практичности.

2. В чем разница в прочности между кованым углеродным волокном и кованым алюминием?

Кованое углеродное волокно демонстрирует значительно более высокое соотношение прочности к весу по сравнению с кованым алюминием. В испытаниях на изгиб против алюминия 6082-T6, кованое углеродное волокно выдерживало почти вдвое большую нагрузку до разрушения (220 кг против 120 кг). Однако кованый алюминий обладает более высоким модулем упругости (примерно 70 ГПа против 30–50 ГПа), что означает более эффективное сопротивление деформации под нагрузкой. Алюминий также обеспечивает превосходную усталостную прочность при циклических нагрузках и более предсказуемые режимы разрушения, что делает его предпочтительным для критически важных компонентов безопасности, таких как рычаги подвески и тормозные системы.

3. Насколько больше стоит углеродное волокно по сравнению с алюминием?

Стоимость углеродного волокна примерно в 5–10 раз выше, чем алюминия, с учетом стоимости сырья: алюминий стоит 1,50–2,00 доллара за фунт, тогда как углеродное волокно — от 10 до 20 долларов и более за фунт. Для полных комплектов колес стоимость изделий из углеродного волокна составляет от 5000 до 15 000 долларов и выше, в то время как аналогичные кованые алюминиевые комплекты стоят от 1500 до 4000 долларов. Сложность производства дополнительно увеличивает расходы на углеродное волокно, поскольку требует специализированного оборудования и квалифицированных специалистов. Кроме того, при повреждении компоненты из углеродного волокна, как правило, подлежат полной замене, тогда как алюминиевые компоненты зачастую можно отремонтировать, что влияет на общую стоимость владения.

4. Какой материал лучше справляется с теплом в автомобильных применениях?

Кованый алюминий превосходно справляется с теплоотведением благодаря теплопроводности 130–200 Вт/м·К по сравнению всего с 5–10 Вт/м·К у кованого углеволокна. Это делает алюминий в 15–30 раз более эффективным в отводе тепла. Для тормозных компонентов, деталей двигателя и любых применений, где накопление тепла влияет на производительность или безопасность, алюминий является очевидным выбором. Более низкая теплопроводность углеволокна может привести к накоплению тепла при многократном торможении, что потенциально может размягчать смолы и снижать эксплуатационные характеристики. Однако углеволокно обеспечивает лучшую размерную стабильность при изменениях температуры благодаря меньшему коэффициенту теплового расширения.

5. Можно ли ремонтировать поврежденные компоненты из кованого углеволокна?

У кованого углеродного волокна крайне ограничены возможности ремонта по сравнению с кованым алюминием. Хотя незначительные косметические царапины на слое прозрачного покрытия можно устранить, при любом структурном повреждении обычно требуется полная замена компонента. Композитная структура углеродного волокна означает, что внутренние повреждения, такие как расслоение или разрыв волокон, могут быть невидимы с поверхности, но при этом нарушать структурную целостность. Напротив, кованый алюминий можно сваривать, обрабатывать на станках, выравнивать и повторно покрывать. Различия в ремонтопригодности значительно влияют на стоимость владения, особенно в применении, подверженном повреждениям от дорожного мусора или ударов.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —