Терморегулирование в автомобилестроении с использованием экструдированных алюминиевых радиаторов

Краткое содержание

Профилированные алюминиевые радиаторы охлаждения являются важнейшими компонентами термоуправления в современных автомобильных системах и изготавливаются путем продавливания нагретого алюминиевого сплава через матрицу для формирования сложного ребристого профиля. Они необходимы для отвода тепла от чувствительной электроники, такой как блоки управления двигателем (ЭБУ), силовые инверторы и системы светодиодного освещения. Их широкое применение обусловлено отличным сочетанием высокой теплопроводности, малого веса, экономичности и большой гибкости в проектировании, что обеспечивает надежность и долговечность автомобильных систем.

Основы профилированных алюминиевых радиаторов охлаждения

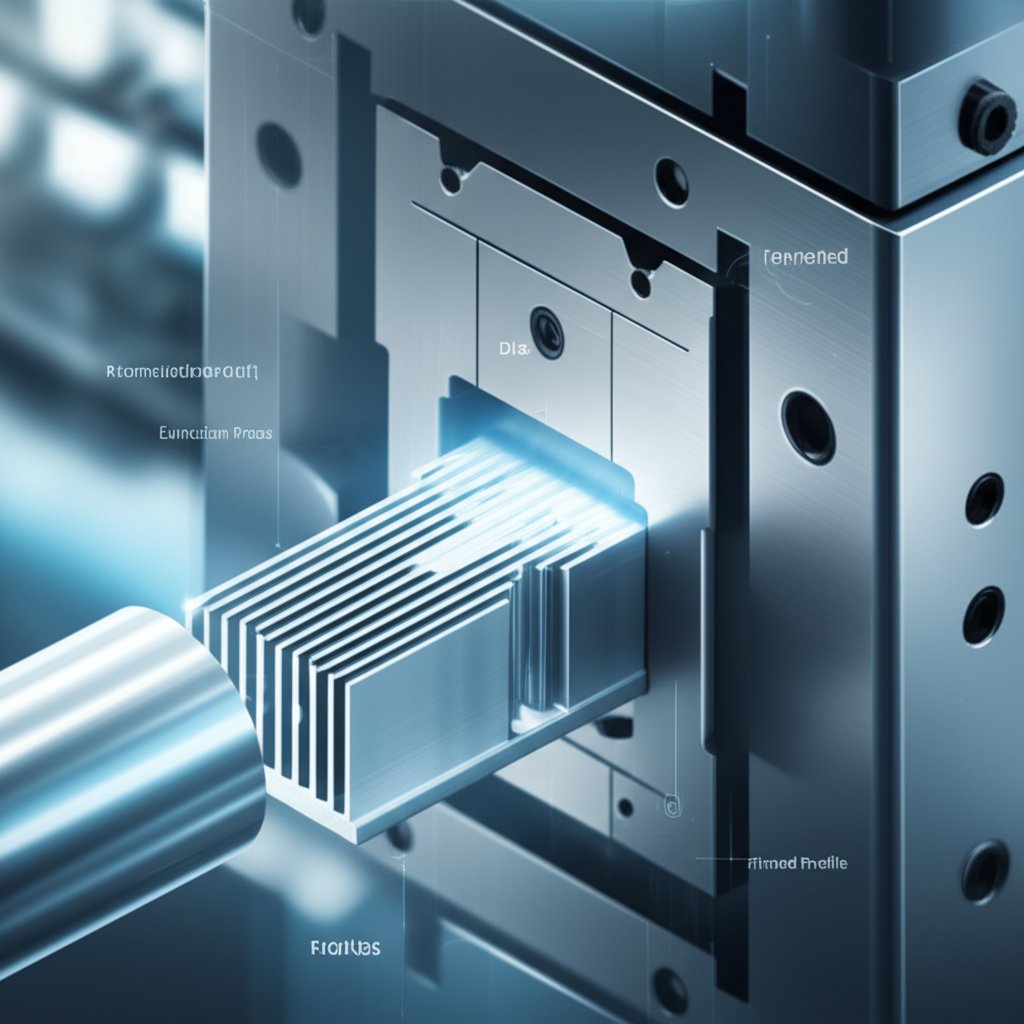

Экструдированный радиатор — это устройство охлаждения, специально разработанное для увеличения площади поверхности, доступной для рассеивания тепла от электронного компонента в окружающую среду, как правило, в воздух. Термин «экструдированный» относится к способу его изготовления, который имеет ключевое значение для его производительности и экономичности. В этом процессе цилиндрическая заготовка из алюминиевого сплава нагревается до пластичного состояния, а затем под высоким давлением продавливается через формовочную стальную матрицу. В результате образуется непрерывный профиль с поперечным сечением, точно соответствующим форме матрицы, который затем разрезается на отрезки требуемой длины. Этот метод позволяет создавать сложные геометрии ребер, максимизируя площадь поверхности для эффективной передачи тепла — основополагающий принцип теплового управления, подробно описанный в ресурсах от Zetwerk .

Алюминий является предпочтительным материалом для этих применений, в первую очередь благодаря своим превосходным тепловым свойствам и преимуществам в производстве. Сплавы, такие как 6063 и 6061, часто выбирают за их отличную теплопроводность, хорошую механическую прочность и высокую коррозионную стойкость. Хотя медь обладает значительно более высокой теплопроводностью, алюминий обеспечивает более практичное решение для автомобильного применения. Он значительно легче — примерно одна треть плотности меди — и более экономичен как по стоимости сырья, так и по затратам на оснастку. Как отмечено в Гидро , способность алюминия легко формоваться в сложные профили делает его гораздо более универсальным по сравнению с медью при создании оптимизированных радиаторов, предназначенных для конкретных применений.

Сочетание эффективного производственного процесса и идеального материала делает экструдированные алюминиевые теплоотводы краеугольным камнем тепловой техники. Этот процесс обеспечивает постоянное качество в больших объемах производства, обеспечивая, чтобы каждая деталь соответствовала точным термическим и механическим характеристикам. Внутренние свойства алюминия гарантируют, что эти компоненты работают надежно в сложных условиях автомобильной среды, обеспечивая легкое, но надежное решение для рассеивания тепла.

Критические автомобильные приложения и тепловые проблемы

Увеличение электрификации и сложности современных транспортных средств сделали эффективное управление тепловой энергией более важным, чем когда-либо. Экструдированные алюминиевые теплоотводы являются неотъемлемой частью обеспечения надежности и производительности многих электронных систем, которые генерируют значительное тепло. Их применение охватывает несколько ключевых областей внутри транспортного средства, каждая из которых имеет уникальные тепловые проблемы.

Устройства управления двигателем (ecus)

ЭКУ - это мозг современного автомобиля, управляющий всем, от производительности двигателя и топливной эффективности до выбросов. Эти мощные микропроцессоры генерируют значительное количество тепла во время работы. Если тепло не рассеивается должным образом, оно может привести к снижению производительности или полному отказу, что может поставить под угрозу безопасность и функциональность транспортного средства. Экструдированные алюминиевые теплоотводы предназначены для установки непосредственно на корпусе ЭСУ, обеспечивая большую площадь поверхности для эффективной передачи тепла от чувствительной электроники путем естественной или принудительной конвекции. Их профили могут быть спроектированы так, чтобы они помещались в тесные, вибрационные пространства двигателя.

Электроника питания (инверторы и преобразователи)

В электромобилях (EV), гибридах (HEV) и даже в традиционных двигателях внутреннего сгорания силовая электроника, такая как инверторы и преобразователи постоянного тока и постоянного тока, управляет потоком высоковольтного электричества. Эти компоненты необходимы для управления электродвигателем и зарядки батареи. Процесс преобразования и регулирования высоких токов генерирует интенсивный, концентрированный тепло. Алюминиевые теплоотводы, часто с сложными структурами плавников, необходимы для охлаждения этих энергомодулей. Как отмечают источники, такие как Экструзии BRT , эти теплоотводы обеспечивают, что такие компоненты, как транзисторы питания и интегральные схемы работают в пределах безопасных температурных пределов, предотвращая тепловое отключение и обеспечивая долговечность силовой установки транспортного средства.

Продвинутые системы освещения (LED)

Современное автомобильное освещение в значительной степени перешло на светодиоды (LED) для фар, задних фонарей и внутренней подсветки благодаря их эффективности и длительному сроку службы. Однако производительность и долговечность светодиода сильно зависят от температуры. Избыточное тепло может привести к снижению светового потока и изменению цвета. Для охлаждения светодиодных модулей широко используются алюминиевые радиаторы с профилем, полученным выдавливанием, которые зачастую формируют несущий корпус самого светильника. Возможности дизайна при экструзии позволяют создавать компактные и эстетически интегрированные решения для отвода тепла, эффективно управляющие температурой и обеспечивающие стабильную и надежную работу освещения на протяжении всего срока службы транспортного средства.

Ключевые аспекты проектирования и производства

Эффективность экструдированного алюминиевого теплоотвода не случайна; это результат тщательной инженерии, которая балансирует тепловые характеристики, свойства материала и ограничения производства. Как дизайн профиля, так и сложности производственного процесса имеют решающее значение для производства компонента, который отвечает строгим требованиям автомобильных приложений.

Принципы проектирования для оптимальной производительности

Тепловая производительность теплоотвода определяется его геометрией. Инженеры должны учитывать несколько ключевых параметров для максимального рассеяния тепла при соблюдении ограничений пространства и затрат. К таким факторам относятся:

- Профиль лопатки: Высота, толщина и расстояние между плавниками определяют общую площадь поверхности, доступную для передачи тепла. Высокие, тоньшие и более плотно упакованные плавники обычно увеличивают площадь поверхности, но также могут препятствовать воздухотоку, что должно быть оптимизировано для конкретной охлаждающей среды (естественная против принудительной конвекции).

- Толщина основания: Основа теплоотвода распространяет тепло от источника компонента к плавникам. Более толстая основа способствует более равномерному распределению тепла, но добавляет вес и стоимость. Толщина должна быть достаточной, чтобы предотвратить концентрацию тепла непосредственно под компонентом.

- Соотношение сторон: Это соотношение высоты плавника к расстоянию между плавниками. Высокое соотношение сторон, как правило, желательно для максимизации площади поверхности, но может быть сложно экструдировать и может увеличить падение давления воздуха, что является ключевым фактором в системах охлаждения с применением принудительного воздуха.

- Выбор материала сплава: Выбор алюминиевого сплава влияет на теплопроводность, прочность и варианты отделки. Различные сплавы имеют различные преимущества, что делает выбор критической частью процесса проектирования.

| Сплав | Основные характеристики | Основные случаи использования в автомобильной промышленности |

|---|---|---|

| 6063 | Отличная теплопроводность (~ 200-218 Вт/мК), превосходная поверхность и идеально подходит для сложных поперечных сечений. | Наиболее распространенный выбор для пользовательских теплоотводов в ЭСУ, светодиодных осветительных приборах и источниках питания, где необходимы сложные формы. |

| 6061 | Хорошая теплопроводность (~ 167 Вт/мК), более высокая механическая прочность и отлично подходит для обработки и сварки. | Используется в приложениях, требующих более высокой структурной целостности или где требуется значительная обработка после экструзии. |

Производственный процесс и настройка

Переход от сырья к готовому теплоотводу включает в себя несколько точных шагов. Начинается с создания отвержденной стальной формы, которая служит формой для профиля теплоотвода. Затем алюминиевый кусок нагревается и проталкивается через эту форму, чтобы создать длинную непрерывную экструзию. После экструзии профиль охлаждают, растягивают, чтобы снять внутреннее напряжение, и режут до длины. Второстепенные операции, такие как обработка с помощью ЧПУ для монтажа отверстий, обработка поверхности, такая как анодирование для устойчивости к коррозии и улучшения тепловой эмиссивности, и сборка, могут последовать. Для автомобильных проектов, требующих высокоточных деталей, стоит рассмотреть возможность получения специальных алюминиевых экструзий от надежного партнера. Например, некоторые поставщики предлагают комплексный сервис с одним прицепом, от быстрого создания прототипов до полномасштабного производства в соответствии со строгой системой качества, сертифицированной IATF 16949. Развитые возможности от специализированных поставщиков, таких как Shaoyi Metal Technology может упростить производство и поддержать разработку высококачественных деталей.

Преимущества экструдированного алюминия для теплового управления

Экструдированный алюминий стал отраслевым стандартом для радиаторов в автомобильной и другой высокопроизводительной электронике по ряду веских причин. Эти компоненты обеспечивают превосходный баланс тепловых, механических и экономических преимуществ, которых трудно достичь с использованием других материалов или методов производства.

Высокая теплопроводность

Алюминиевые сплавы, используемые для радиаторов, в особенности из серии 6000, обладают отличной теплопроводностью. Это свойство имеет первостепенное значение для функции радиатора, поскольку оно позволяет отводить тепло от критически важного компонента и эффективно распределять его по ребрам для рассеивания. Такой быстрый перенос тепла имеет решающее значение для поддержания стабильных рабочих температур в высокомощной автомобильной электронике.

Легкая конструкция

В автомобильной промышленности каждый грамм имеет значение. Вес транспортного средства напрямую влияет на топливную эффективность, производительность и управляемость. Плотность алюминия составляет примерно одну треть от плотности меди, что обеспечивает значительное снижение массы без существенной потери тепловой эффективности. Это делает экструдированные алюминиевые радиаторы идеальным выбором для применений, где минимизация массы является основной задачей проектирования — от систем батарей электромобилей (EV, BEV, PHEV, REEV, HEV) до передовых систем помощи водителю (ADAS).

Экономическая эффективность

Как сырьё, так и производственный процесс вносят вклад в экономическую эффективность экструдированных алюминиевых радиаторов. Алюминий более доступен и дешевле меди. Кроме того, процесс экструзии отличается высокой эффективностью при производстве сложных профилей в больших объёмах, с относительно низкими затратами на оснастку и минимальными отходами материала. Это экономическое преимущество позволяет широко применять эффективные решения для теплового управления в различных моделях автомобилей и ценовых категориях.

Исключительная гибкость и настройка дизайна

Экструзионный процесс дает беспрецедентную свободу создания сложных, индивидуальных профилей поперечного сечения. Как подробно описано производителями, такими как Кофанская термостанция это позволяет инженерам проектировать теплоотводы с оптимизированной геометрией плавника, адаптированной к конкретным условиям воздушного потока, ограничениям пространства и тепловым нагрузкам. Такие функции, как винтовые порты, каналы к монтажу и другое оборудование, могут быть интегрированы непосредственно в профиль экструзии, упрощая сборку и уменьшая количество отдельных деталей. Эта способность создавать одночастичный, высокофункциональный компонент является ключевым преимуществом в современном дизайне автомобилей.

Прочность и устойчивость к коррозии

Алюминий естественным образом образует пассивный, защитный оксидный слой на своей поверхности, который обеспечивает врожденную устойчивость к коррозии. Эта долговечность может быть еще больше улучшена с помощью поверхностных процедур, таких как анодирование, которое создает более твердую, более прочную поверхность, которая также улучшает тепловую эмиссивность. Это гарантирует, что теплоотводы будут работать надежно на протяжении всего срока службы автомобиля, даже когда они подвергаются суровым условиям автомобильной среды, включая влагу, соль и колебания температуры.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —