Штамповка металлических кронштейнов выхлопной системы: технические характеристики и производственные стандарты

Краткое содержание

Штамповка металлических креплений для выхлопных систем является доминирующим методом производства компонентов подвески автомобилей для оригинального оборудования и массового вторичного рынка благодаря высокой воспроизводимости и экономической эффективности. Хотя существуют простые проволочные формы, штампованные кронштейны обеспечивают необходимую конструкционную жесткость для управления НВХ (шум, вибрация и жесткость) в современных выхлопных системах. Для инженеров и менеджеров по закупкам ключевой фактор при принятии решения — выбор подходящего материала: как правило, Низкоуглеродистая сталь SAE 1008 для экономии или нержавеющая сталь 409/304 для устойчивости к коррозии — и сочетание его с соответствующим процессом штамповки, например, многопозиционной штамповкой для серийного производства. В этом руководстве рассматриваются технические характеристики, наука о материалах и производственные стандарты, необходимые для закупки долговечных креплений выхлопных систем.

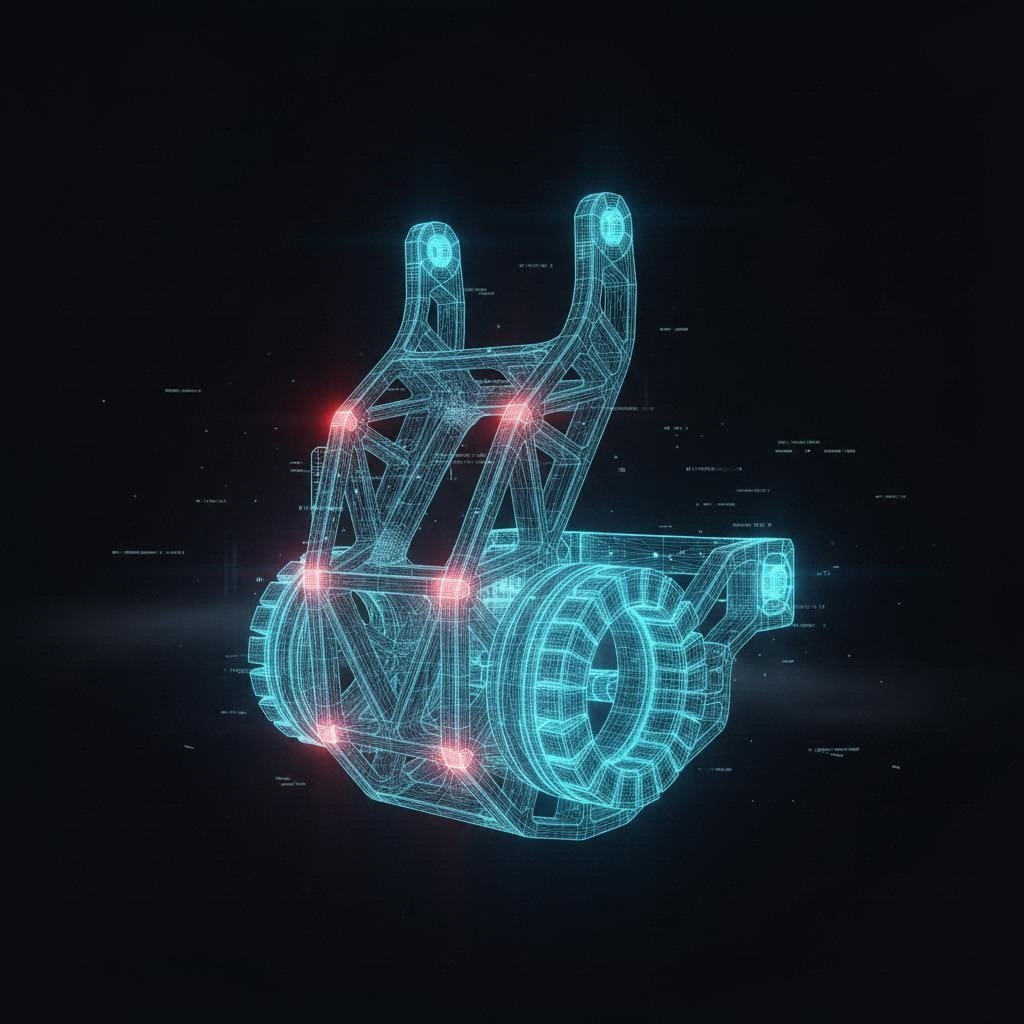

Анатомия штампованного крепления выхлопной системы

Подвеска выхлопной системы — это больше, чем простой крючок; это настроенная система, предназначенная для изоляции рамы автомобиля от сильных вибраций и теплового расширения выхлопной магистрали. Штампованная металлическая деталь служит жестким соединением, а резиновый демпфер (или «бисквит») обеспечивает гашение колебаний.

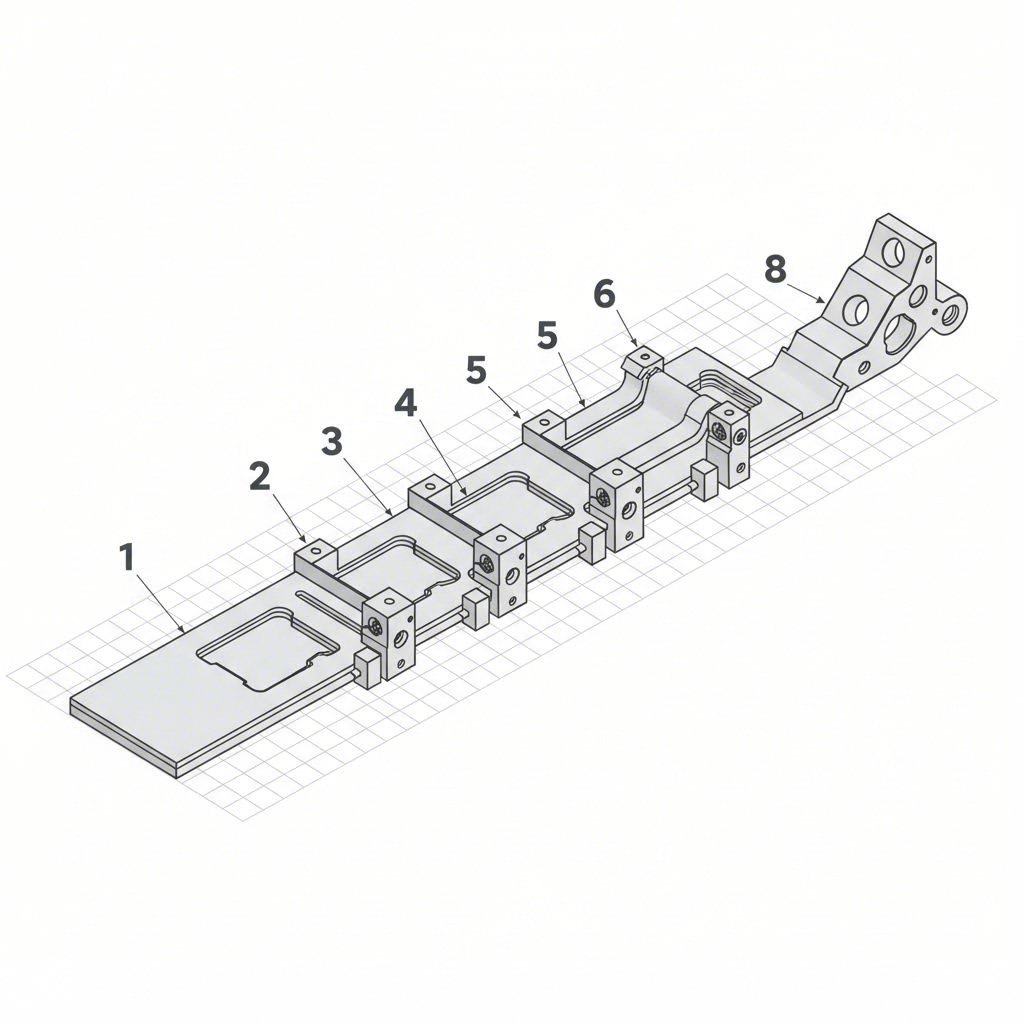

Существует три основные конфигурации, изготавливаемые методом штамповки металла:

- Сборки штампованных кронштейнов: Это сложные формы, изготовленные из листового металла, зачастую с усиливающими ребрами для предотвращения усталостного разрушения. Обычно они привариваются к раме автомобиля или к выхлопной трубе.

- Тяговые подвески со штампованными фланцами: Стальной прут изгибается по нужному контуру и приваривается к штампованному плоскому фланцу. Эта гибридная конструкция позволяет гибко прокладывать трассу, сохраняя надежное болтовое крепление.

- Резинометаллические подвески с клеевым соединением: Как описано в Custom Rubber Corp , эти высокопроизводительные узлы предполагают формование резины непосредственно на штампованное металлическое опорное кольцо. Этот процесс требует, чтобы на металлической заготовке не было масла и заусенцев, чтобы термоактивируемый клей правильно сцеплялся, предотвращая расслоение под нагрузкой.

Материаловедение: 409 против 304 против углеродистой стали

Выбор исходного материала — это единственное наиболее важное инженерное решение, влияющее на долговечность и стоимость детали. Автомобильные стандарты, как правило, предписывают использование материалов, способных выдерживать дорожные соли, термоциклирование и постоянную вибрацию.

SAE 1008/1018 Углеродистая сталь

Углеродистая сталь используется по умолчанию в сухих участках (ближе к выпускному патрубку), где температуры ниже, или для креплений, которые в дальнейшем будут покрыты электролитическим покрытием или цинковым слоем. Она обладает отличной формовываемостью при минимальном упругий возврат (склонностью металла возвращаться к своей первоначальной форме после штамповки). Однако без защитного покрытия она быстро разрушается в испытаниях на соляной туман.

нержавеющая сталь 409 (ферритная)

Это промышленный универсал для компонентов выхлопных систем. Содержит около 11% хрома, обеспечивая достаточную коррозионную стойкость по более низкой цене по сравнению с 304. Производители, такие как E&E Manufacturing специализируются на штамповке 409 для корпусов глушителей и креплений, поскольку этот материал обеспечивает баланс между прочностью и штампуемостью. Может образовываться поверхностная ржавчина (патина), но структурные разрушения встречаются редко.

нержавеющая сталь 304 (аустенитная)

Используется для премиальных или эстетических деталей «холодного конца», 304 обеспечивает повышенную коррозионную стойкость благодаря более высокому содержанию никеля. Однако это создаёт трудности при производстве: упрочнение при деформации . По мере штамповки металл становится твёрже и более хрупким. Инструменты должны быть оснащены специальными покрытиями (например, TiCN) для предотвращения заедания, а скорость пресса может потребовать регулировки.

| Марка материала | Стойкость к коррозии | Штампуемость | Фактор стоимости | Типичное применение |

|---|---|---|---|---|

| SAE 1008 (с покрытием) | Низкая (зависит от покрытия) | Отличный | $ | Кронштейны со стороны шасси |

| сталь 409 | Средняя (ферритная) | Хорошо | $$ | Оригинальные подвески глушителя |

| 304 нержавеющая | Высокий (аустенитный) | Сложно (упрочняется при обработке) | $$$ | Премиум-сегмент / вторичный рынок |

Производственный процесс: прогрессивные и трансферные штампы

Понимание процесса штамповки помогает сотрудникам по закупкам оценить производственные возможности и потенциал качества поставщика. Выбор между прогрессивными и трансферными штампами в значительной степени зависит от объема производства и сложности детали.

Прогрессивная штамповка

Для контрактов ОЕМ на крупносерийное производство (50 000+ единиц/год) стандартом является штамповка на прогрессивных штампах. Непрерывная полоса металла подается в пресс, а деталь формируется поэтапно (заготовка, пробивка, формовка, калибровка) за каждый ход. Это обеспечивает высокую размерную повторяемость, что крайне важно для автоматизированных сборочных линий.

Трансферный штамп и одностадийный

Для меньших объемов или более крупных, глубоких деталей передаточные штампы перемещают заготовку между станциями с помощью механических пальцев. Это позволяет создавать более сложные геометрии, которые могут порвать металл при использовании последовательного штампа. Специализированные поставщики часто используют прессы с большой силой давления — до 600 тонн — чтобы обрабатывать более толстые листы, необходимые для подвесок тяжелых грузовиков.

Вторичные операции и сборка

Сырой штамп редко является готовым продуктом. Как отмечает Erin Industries , производственный процесс часто включает вторичную гибку труб, развальцовку и сварку (MIG/TIG/точечную), чтобы создать полные сборки подвесок. Интеграция этих услуг под одной крышей снижает логистические расходы и проблемы с качеством.

Инженерия надежности и NVH

«Инженерный секрет» качественной выхлопной подвески заключается в ее способности работать как фильтр вибраций. Слишком жесткая подвеска будет передавать шум двигателя в салон; слишком мягкая позволит выхлопной системе раскачиваться и ударяться о днище.

Изоляция NVH: Штампованные кронштейны часто проектируются с определенной «настроенной» жесткостью. Инженеры добавляют ребра или фланцы на штампованный профиль не только для прочности, но и для смещения собственной резонансной частоты детали в сторону от рабочих частот двигателя. Это предотвращает дребезжание или растрескивание подвески из-за усталости от резонанса.

Ресурс усталости: Радиусы изгиба в штампованной нержавеющей стали должны тщательно рассчитываться. Если изгиб слишком острый, микротрещины могут образоваться в процессе штамповки (особенно при упрочнении нержавеющей стали марки 304). Со временем тепловое расширение выхлопной системы приведет к распространению этих трещин и выходу детали из строя. Ведущие производители используют программное обеспечение для моделирования, чтобы прогнозировать риски истончения и образования трещин еще до изготовления штампа.

Руководство по поставкам: Выбор производителя

При выборе партнера по штамповке металла для выпускных компонентов необходимо выходить за рамки простых показателей цены за единицу. Крайне важно, чтобы партнер мог масштабировать производство от прототипа до массового выпуска без ущерба для качества. Поставщики должны иметь сертификаты, такие как IATF 16949 , которые обязательны для большинства автомобильных цепочек поставок.

Ключевые вопросы, которые следует задать потенциальным поставщикам:

- Грузоподъемность: Есть ли у них прессы, способные обрабатывать высокопрочную нержавеющую сталь? Например, такие производители, как Shaoyi Metal Technology , используют прессы мощностью до 600 тонн, чтобы обеспечить точное формование деталей из толстолистового материала, тем самым обеспечивая переход от быстрого прототипирования к высокому объему производства.

- Возможности оснастки: Разрабатывают и изготавливают ли они матрицы самостоятельно? Наличие собственного производства оснастки сокращает сроки выполнения конструкторских изменений.

- Испытательные возможности: Могут ли они проводить испытания на соляном тумане (ASTM B117) и испытания на растяжение на месте для проверки характеристик материалов?

Заключение

Штамповка металла для крепления выхлопной системы — это дисциплина, объединяющая металлургическую науку и точное производство. Независимо от того, используется ли нержавеющая сталь 409 для оригинального оборудования или углеродистая сталь для кронштейна шасси, успех детали зависит от правильного выбора технологического процесса и строгого соблюдения геометрических допусков. Понимая взаимодействие между свойствами материала и динамикой штамповой оснастки, закупщики могут обеспечить поставку компонентов, способных выдерживать жёсткие требования, предъявляемые к автомобильным узлам в подполой части транспортного средства.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —