Основные устойчивые практики в отрасли металлической ковки

Краткое содержание

Устойчивые практики в отрасли металлической ковки необходимы для минимизации воздействия на окружающую среду и повышения операционной эффективности. Основные стратегии включают повышение энергоэффективности с использованием современных технологий, таких как индукционный нагрев, сокращение отходов материалов за счёт оптимизации процессов и систем замкнутого цикла переработки, а также приоритетное использование переработанных металлов, таких как сталь и алюминий. Эти меры в совокупности снижают выбросы углерода, способствуют сохранению природных ресурсов и зачастую приводят к значительной экономии затрат.

Основные принципы устойчивой ковки: эффективность и сокращение отходов

В условиях высокой энергоёмкости процесса ковки основы устойчивого развития строятся на двух ключевых принципах: максимизация энергоэффективности и минимизация отходов материалов. Эти аспекты важны не только с экологической точки зрения, но и играют решающую роль в экономической жизнеспособности производства. Устраняя значительное потребление энергии и образование технологических отходов, присущие традиционной ковке, современные предприятия могут одновременно сократить воздействие на окружающую среду и укрепить свою прибыльность.

Повышение энергоэффективности является первоочередной задачей для устойчивых процессов ковки. Исторически ковка опиралась на крупные традиционные печи, потребляющие огромное количество энергии и часто сопровождающиеся потерями тепла. Ключевой устойчивой мерой является внедрение передовых технологий нагрева. Например, индукционный нагрев использует электромагнитные поля для непосредственного нагрева металла и быстро, что значительно сокращает потери энергии по сравнению с традиционными методами. Кроме того, инвестиции в современные хорошо изолированные печи и регулярное техническое обслуживание обеспечивают работу оборудования с максимальной эффективностью, дополнительно снижая потребление энергии и выбросы парниковых газов.

Не менее важным является стратегическое сокращение отходов материалов. Процесс ковки традиционно приводит к образованию значительного количества металлолома. Устойчивая ковка направлена на минимизацию этого за счёт нескольких ключевых мер:

- Оптимизация процессов: Использование передового программного обеспечения для моделирования и точных технологий ковки позволяет создавать детали, форма которых близка к окончательной (ковка близкая к конечной форме). Это уменьшает количество избыточного материала, который необходимо удалять механической обработкой, и позволяет экономить ресурсы с самого начала.

- Замкнутый цикл переработки: Внедрение замкнутых систем является признаком устойчивого производства. В данной модели любой металлолом, образующийся в процессе производства, собирается, сортируется и напрямую возвращается в производственную линию. Эта практика снижает зависимость от внешних вторичных материалов и полностью исключает отходы, направляемые на свалки.

- Передовые технологии резки: Использование высокоточных методов, таких как обработка на станках с ЧПУ и лазерная резка, позволяет оптимизировать расход материалов и минимизировать образование отходов с самого начала, обеспечивая максимально эффективное использование сырья.

Интегрируя эти стратегии повышения эффективности и сокращения отходов, компании, занимающиеся кузнечным производством, не только соответствуют глобальным целям устойчивого развития, но и получают значительную экономию. Снижение счетов за энергию, уменьшение затрат на закупку материалов и более низкие расходы на утилизацию отходов способствуют созданию более устойчивой и прибыльной бизнес-модели, готовой к работе на рынке, ориентированном на экологическую ответственность.

Инновации в материалах: роль переработанных и передовых металлов

Выбор материалов является ключевым элементом устойчивой практики в индустрии металлической ковки. Переход от зависимости от первичной руды имеет решающее значение, поскольку её добыча и первичная переработка требуют значительных энергозатрат и наносят серьёзный ущерб окружающей среде. Вместо этого отрасль всё чаще обращается к переработанным металлам и передовым сплавам как к эффективным инструментам сокращения экологического следа при сохранении высоких эксплуатационных характеристик, необходимых для кованых деталей.

Использование переработанных материалов, пожалуй, является наиболее значимой экологически устойчивой практикой в производстве металлоизделий. Согласно данным worldsteel, сталь — самый перерабатываемый материал в мире, и её способность неоднократно перерабатываться без потери inherent свойств делает её основой циклической экономики. Применение переработанных стали и алюминия значительно снижает потребность в добыче сырья, что, в свою очередь, уменьшает масштабы горных работ, нарушение местообитаний и потребление энергии. Как отмечено в Переработка стали компанией Ternium значительно сокращает потребление энергии по сравнению с первичным производством , что приводит к существенному снижению общего углеродного следа отрасли. Такой переход позволяет сохранять природные ресурсы и способствует смягчению последствий изменения климата за счёт уменьшения выбросов парниковых газов.

Помимо стандартной переработки, разработка и использование передовых лёгких сплавов также расширяют границы устойчивого развития. Эти инновационные материалы позволяют производителям создавать компоненты, которые обладают такой же прочностью или даже превосходят традиционные аналоги, но при этом требуют меньшего количества материала. Этот процесс, известный как облегчение конструкций, особенно важен в таких отраслях, как автомобильная и аэрокосмическая промышленность, где уменьшение массы напрямую приводит к повышению топливной эффективности и снижению выбросов на протяжении всего жизненного цикла продукта. Производя детали из передовых сплавов, компании могут добиться более высоких эксплуатационных характеристик, одновременно экономя ресурсы и способствуя достижению целей устойчивого развития своих конечных пользователей.

Технологические достижения, способствующие экологичной ковке

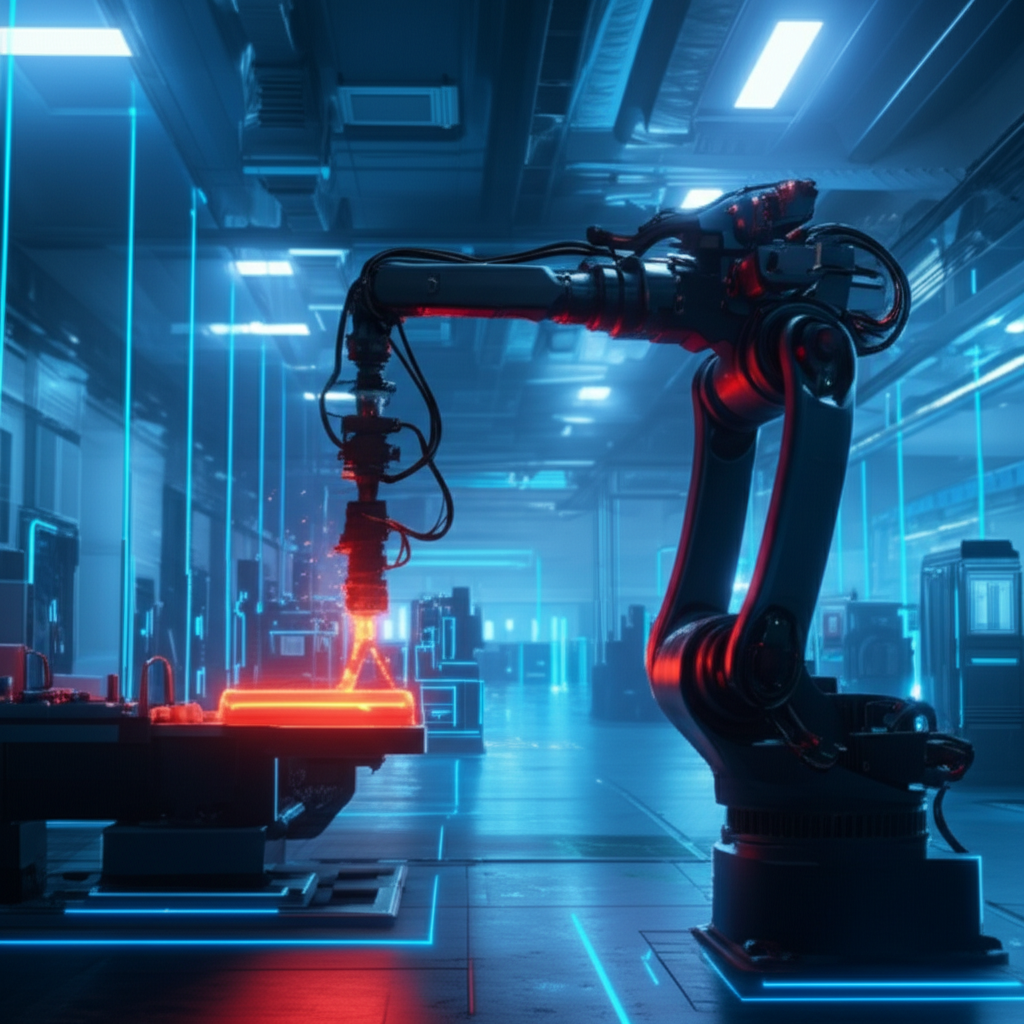

Технологии являются мощным катализатором устойчивого развития в индустрии металлической ковки, обеспечивая более интеллектуальные, чистые и эффективные методы производства. Развитие Industry 4.0 и технологий экологичного производства преобразует традиционные заводы в высокопроизводительные системы, минимизирующие воздействие на окружающую среду. Эти достижения выходят за рамки постепенных улучшений и кардинально меняют способы управления и выполнения процессов ковки.

Одной из наиболее значимых тенденций является интеграция умных технологий и цифровизация. Современные кузнечные производства всё чаще используют датчики, Интернет вещей (IoT) и системы обратной связи на основе ИИ для мониторинга и управления операциями в режиме реального времени. Это позволяет точно регулировать такие параметры, как температура, давление и время циклов, обеспечивая оптимальное использование энергии и минимальные потери материала. Прогнозирующее техническое обслуживание, основанное на алгоритмах машинного обучения, может предсказывать выход оборудования из строя до его возникновения, сокращая незапланированные простои и предотвращая потери материалов, связанные с дефектными производственными партиями. Такой уровень автоматизации и контроля гарантирует стабильно высокое качество продукции при максимальной эффективности использования ресурсов.

Кроме того, инновации в основных производственных процессах прокладывают путь к более экологичному будущему. Аддитивное производство, или 3D-печать, становится дополнительной технологией, позволяющей изготавливать сложные детали практически без отходов материала, поскольку компоненты создаются послойно. В самой ковке внедрение электродуговых печей (ЭДП) для плавки переработанной стали значительно более энергоэффективно по сравнению с традиционными доменными печами. Эти технологические изменения имеют решающее значение для сокращения выбросов и приведения отрасли в соответствие с глобальными климатическими целями. Компании, инвестирующие в эти экологически чистые технологии, не только укрепляют свою репутацию в области устойчивости, но и получают значительное конкурентное преимущество за счёт повышения эффективности и точности.

Комплексный подход: интеграция людей и цепочки поставок

Настоящая устойчивость в промышленности металлообработки выходит за пределы производственных площадок. Она требует комплексного подхода, который интегрирует людей, процессы и партнёров в единую стратегию. Культура компании и её взаимоотношения по всей цепочке поставок столь же важны, как и выбор технологий и материалов. Такой всесторонний подход гарантирует, что устойчивые практики внедряются во всех аспектах бизнеса — от поведения сотрудников до выбора поставщиков.

Формирование культуры экологической ответственности начинается с персонала. Как отмечается в статье на Medium, проведение программ обучения и повышения осведомлённости для сотрудников имеет важное значение для формирования устойчивых привычек. Когда сотрудники понимают последствия своих действий — от выключения неиспользуемого оборудования до правильной сортировки отходов для переработки — они становятся активными участниками экологических инициатив компании. Такие коллективные усилия обеспечивают стабильное достижение целей в области устойчивого развития и способствуют непрерывному совершенствованию на всех уровнях.

Еще одним важным компонентом является сотрудничество по всей цепочке поставок. Воздействие кузнечного предприятия на окружающую среду включает в себя влияние его поставщиков и логистических партнеров. Поэтому крайне важно взаимодействовать с поставщиками, разделяющими приверженность устойчивому развитию, например, теми, кто предоставляет сертифицированные переработанные металлы или использует транспорт со сниженным уровнем выбросов. Для отраслей, требующих высокопроизводительных компонентов, ключевым является сотрудничество со специализированным поставщиком. Например, компании, ищущие детали, сертифицированные по IATF16949, для автомобильной отрасли, могут воспользоваться опытом услуги индивидуальной ковки от Shaoyi Metal Technology , который использует передовые процессы горячей штамповки и собственное производство штампов для обеспечения точности и эффективности. Прозрачная коммуникация и сотрудничество с такими партнёрами способствуют созданию ответственной и устойчивой цепочки поставок, которая поддерживает устойчивое развитие от сырья до конечного продукта.

Часто задаваемые вопросы

1. Каковы ключевые факторы устойчивого производства в металлургической промышленности?

Основными факторами устойчивого производства в металлургической промышленности являются эффективное использование ресурсов (снижение отходов и максимизация переработки), внедрение энергоэффективных технологий и процессов, сокращение общего воздействия на окружающую среду за счёт снижения выбросов и ответственного использования воды, а также вовлечение заинтересованных сторон и сотрудничество на всех этапах цепочки поставок.

2. Какие существуют примеры устойчивых практик?

Примеры устойчивой практики в кузнечном производстве включают использование переработанных металлов, таких как сталь и алюминий, применение энергоэффективного индукционного нагрева, оптимизацию процессов для получения заготовок, близких к окончательной форме, что снижает количество отходов, создание замкнутых систем переработки для внутреннего повторного использования отходов, а также сохранение воды посредством систем очистки и повторного использования.

3. Каковы пять «С» устойчивости?

Хотя данная концепция не относится конкретно к кузнечной промышленности, общие принципы устойчивости можно описать с помощью пяти «С»: Чистота (поощрение чистой энергии и процессов), Сообщество (обеспечение благополучия местных сообществ), Культура (формирование корпоративной культуры ответственности), Забота (бережное отношение к окружающей среде и ресурсам) и Корпоративное управление (внедрение этичных и прозрачных методов ведения бизнеса).

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —