Устранение трещин на краях штампованных деталей: руководство по AHSS

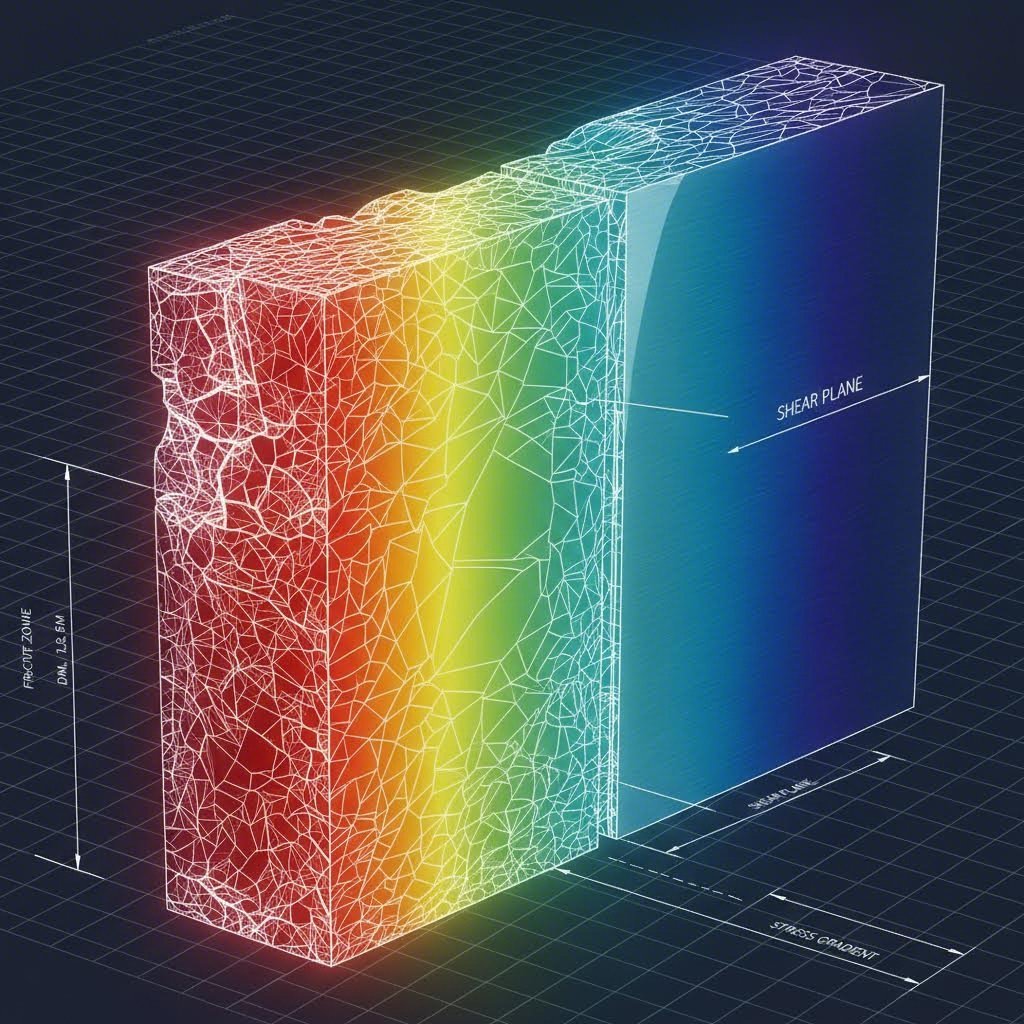

< h2>TL;DR</ h2>< p>Устранение трещин в краях штампованных деталей, особенно в высокопрочных сталях (AHSS), требует перехода от глобальной пластичности (наклоняемости) к локальной формальности (сломаемости). Традиционные правила, такие как 10% прозрачность резки, часто не работают с современными материалами, такими как сталь двойной фазы (DP). Чтобы решить эту проблему, инженеры должны оптимизировать расстояние резки (часто увеличиваясь до 1520% толщины материала), выбирать материалы с высоким соотношением расширения отверстий (HER), подтвержденным ISO 16630, и использовать стратегии проектирования плит, такие как "мета Обращение к зоне, пораженной сдвигом (SAZ), является единственным наиболее эффективным методом предотвращения отказа края.</p><h2>Наука о трещине края: глобальная против местной формабельности</h2><p>Обычное заблуждение в металлоштампировании заклю На самом деле, трещины на краю являются неисправностью <strong>локальной формабельности</strong>, которая отличается от <strong>глобальной формабельности</strong>, измеряемой в стандартных испытаниях на прочность. Глобальная формальность регулирует такие сбои, как затягивание тела части, где распределяется напряжение. Однако трещины на краю происходят на обрезке, где микроструктура материала была нарушена самим процессом резки. Когда удар создает пустоту, он создает "зону, пораженную обрезкой" (SAZ) или зону, отвержденную работой. В этом узком регионе материал значительно жестче и более ломкий, чем обычный металл. Для оценок AHSS этот эффект усиливается. Например, сталь с двойной фазой (DP) состоит из твердых островов мартенсита, рассредоточенных в мягкой матрице феррита. Во время процесса стрижки, чрезвычайная разница в твердости между этими фазами вызывает микроскопические пустоты, которые формируются на интерфейсе феррит-мартензит.</p><p>Поскольку край впоследствии растягивается во время фланжирования или расширения отверстия, Поэтому полагаться на данные прочности тяги/удлинения для прогнозирования поведения края является фундаментальной инженерной ошибкой. Контролирующим фактором является не то, насколько материал растягивается в глобальном масштабе, а то, насколько поврежденный край может расшириться до распространения перелома. Хотя это соотношение эффективно для мягкой стали, оно часто вредно для AHSS. Более узкие пробелы в высокопрочных материалах могут создавать "вторичный сдвиг" - дефект, когда трещины, возникающие от ударного и штампованного материалов, не встречаются непрерывно. Это искажение вынуждает удар прорезать остаток материала, создавая неровный, сильно закаленный край со вторичной блестящей зоной, которая действует как повышающий напряжение. <p><p>Последние данные из отраслевых исследований, включая те, которые были опубликованы <a href Для многих классов DP и CP (сложная фаза) увеличение клиренса до <strong>1520% толщины материала</strong> создает более чистый разрыв. Более широкий просвет позволяет гладко сливать верхнюю и нижнюю плоскости перелома, минимизируя глубину зоны, пораженной сдвигом, и уменьшая пик твердости на краю. </p><p>Этот противоположный подходоткрывая разрыв для Однако это должно быть сбалансировано с высотой лопатки. В то время как большие проемы могут привести к более высокому выпуску, сам край сохраняет большее пластичность. Если выщелачивание находится на сжатой стороне последующего изгиба, риск трещин часто незначителен по сравнению с преимуществами более чистой поверхности сдвига.</p><h2>Выбор материала: соотношение расширения отверстия (HER)</h2><p> Этот тест расширяет пробитое отверстие коническим пробоем (60° вершины) до появления трещины толщиной через, обеспечивая прямую меру пластичности края. В то время как DP стали популярны благодаря соотношению прочности и стоимости, их микроструктурная гетерогенность (жесткий мартензит против мягкого феррита) делает их склонными к отказу краев. <strong>Сталь сложной фазы (CP) </strong> часто предлагает превосходную Уровни CP используют матрицу из банита и феррита, усиленного осадками, что создает более равномерное распределение твердости. Эта однородность уменьшает образование микропустоты во время стрижки, что дает сталям CP значительно более высокие значения HER по сравнению со сталями DP с аналогичной прочностью на растяжение.</p><p>Кроме того, чистота материала не подлежит обсуждению. Как отмечают эксперты в <a href="https://www.ulbrich.com/blog/cracking-under-pressure-how-high-quality-metal-and-metallurgical-expertise-prevent-cracking-in-stamping/">Ulbrich</a>, включения и примеси ( Указывая высококачественную, чистую сталь с контролируемыми ограничениями включения помогает гарантировать, что материал's теоретический HER достижимый в производстве. Когда часть требует расширения фланца, который превышает пределы материала, инженеры должны изменить путь натяжения. Одним из эффективных методов является использование <strong>гонораров металла</strong>. Разработав излишек материала ("гайнер") в матрицу или связующее средство, инженеры могут обеспечить дополнительное сырье, которое поступает в фланс во время формования. Это превращает чистое положение растяжения в комбинацию тяги-растяжения, значительно снижая локализованное напряжение на краю.</p><p>Уход инструмента не менее важен. Раздробленный или тупой режущий край увеличивает объем деформированной зоны материала, еще больше затвердевая край. Для производства AHSS обязательны регулярные графики заточки. Кроме того, использование закрученных ударных (часто с 36 градусов верхней шитью крыши) может уменьшить ударную нагрузку и улучшить качество скрещенной поверхности. Например, <a href="https://www.shao-yi.com/auto-stamping-parts/">Shaoyi Metal Technology</a> использует пресы высокой емкости (до 600 тонн) и IATF 16949-сертифицированную точность для управления сложными процессами обработки современных автомоби Независимо от того, для быстрой прототипирования или массового производства, использование штампера, который понимает нюансы поведения AHSS, предотвращает дорогостоящие итерации инструментария.</p><h2>Сводка коррекционных действий</h2><p>Устранение трещин кра В чем разница между глобальной и локальной формабельностью в штамповке?</h3><p>Глобальная формабельность относится к способности материала распределять нагрузку на большой площади, сопротивляясь натяжке (тончеванию) во время работ по рисунку. Он коррелирует с n-значением (экспонентом закаленности работы). Локальная формальность, напротив, это сопротивление материала переломам при специфических концентрациях напряжения, таких как сдвинутые края. Он коррелирует с коэффициентом расширения отверстия (HER) и является основным фактором предотвращения трещин краев. Как прозрачность резания влияет на трещины в краях в AHSS?</h3><p>Прозрачность резания диктует качество резанного края. Недостаточный клиренс (например, традиционный 10%) в AHSS вызывает вторичное стрижение, создавая неровный, хрупкий крайний профиль, который легко трескается. Увеличение просвета до 1520% позволяет трещинам от прокола и штампу стыковаться чисто, в результате чего ребра более гладкие с меньшим усилением работы и более высокой пластичностью. Что такое испытание на расширение отверстий по стандарту ISO 16630? В образце пробивается 10-миллиметровое отверстие (обычно с 12%-ным клиренсом), а конический перфоратор расширяет отверстие до появления трещины через толщину. Процентный рост диаметра отверстия (HER) обеспечивает количественную метрику способности материала'о противостоять трещинам краев. Почему сталь с двойной фазой (DP) страдает от трещин краев?</h3><p>Сталь DP имеет микроструктуру, состоящую из островков твердого мартенсита в мягкой матрице феррита. При стрижке разница в твердости между этими фазами создает сильные концентрации напряжения, что приводит к образованию микропустоты на границах фазы. Эти пустоты ослабляют край, делая его очень восприимчивым к трещинам во время последующих операций сформирования. Что такое металлические придатели в конструкции штампа?</h3><p>Металлические придатели - это геометрические признаки, добавленные к дополнению или области связующего конструкции штампа. Они обеспечивают избыточную длину материала в определенных областях. Во время процесса формования или фланцевания этот дополнительный материал впадает в деталь, уменьшая количество требуемого растяжения на краю. Это снижает локализованное напряжение и предотвращает достижение границы перелома.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —