Штамповка дверных петель: технологический процесс, материалы и стратегии закупок

Краткое содержание

Штамповка металлических дверных петель — это высокоточный производственный процесс, предназначенный для массового выпуска прочной и однородной фурнитуры. Используя прогрессивная штамповка , производители могут превращать листовой металл в рулоне (сталь, нержавейка, латунь) в готовые петли с жёсткими допусками (часто в пределах ±0,076 мм) за одну непрерывную операцию. Данный метод обеспечивает более высокую эффективность по сравнению с литьём или механической обработкой и является отраслевым стандартом для жилых, коммерческих и автомобильных применений. Для сотрудников по закупкам и инженеров понимание нюансов выбора материалов, механики формирования петлёвого соединения и вариантов отделки критически важно при закупке качественных компонентов.

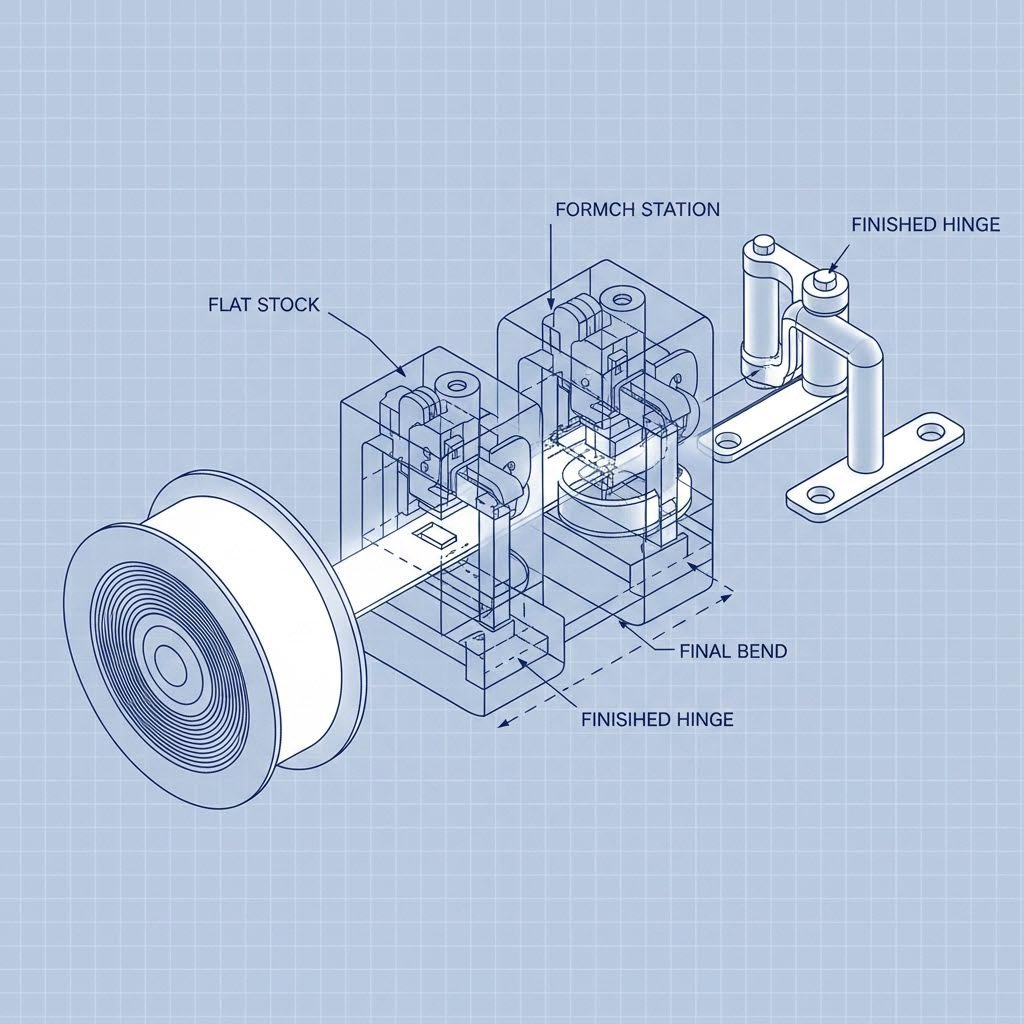

Производственный процесс: штамповка с использованием прогрессивной матрицы

Для серийного производства штамповка с помощью прогрессивного штампа представляет собой высшую степень эффективности в производстве петель. В отличие от одностадийной штамповки, требующей нескольких операций по обработке, прогрессивные штампы выполняют ряд операций на металлической ленте по мере её движения через пресс. Этот метод особенно важен для производства нестандартных непрерывных петель где последовательность при изготовлении тысяч единиц является обязательным требованием.

Процесс обычно следует точной последовательности:

- Кормление: Катушка металла подаётся в пресс с контролируемой скоростью.

- Пробивка и вырубка: Пуансоны создают отверстия под винты и вырезают внешнюю форму петельного полотна.

- Формирование и изгиб: Плоский металл гнётся, чтобы формировать смещённые полотна или определённые архитектурные элементы.

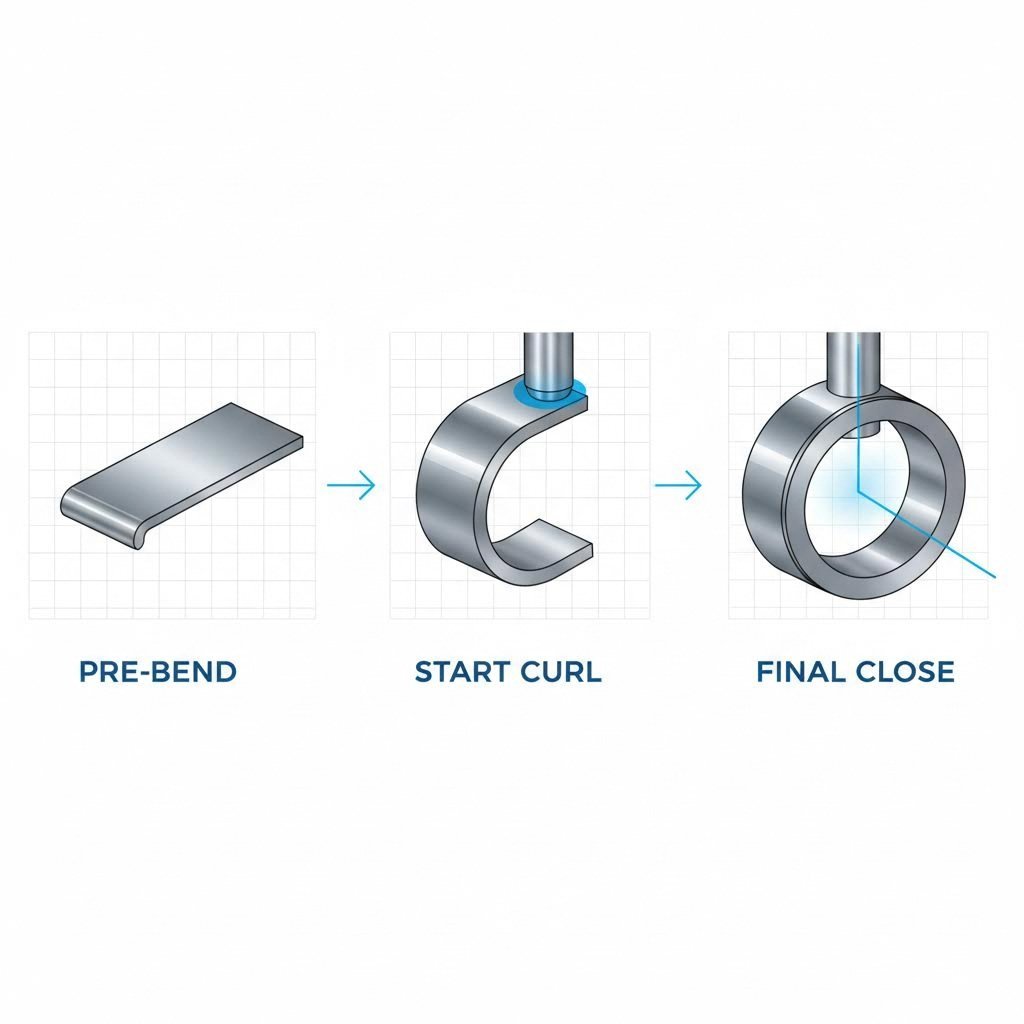

- Формовка петли: Это наиболее критический этап для петель. Металл прокатывается, образуя полую петлю, в которой будет размещён штифт. Этот процесс требует точного инструмирования, чтобы петля была идеально круглой и правильно выровнена.

Хотя более простые методы, такие как штамповка переходной матрицей или лазерная резка (часто используемые для индивидуального изготовления прототипов ), обеспечивают гибкость при малых сериях, прогрессивная штамповка не имеет себе равных по скорости. Она значительно снижает затраты на рабочую силу и цикловое время, обеспечивая готовые детали, требующие минимальной дополнительной обработки.

Выбор материала для штампованных петель

Выбор правильного материала — это баланс между механической прочностью, устойчивостью к коррозии и стоимостью. Процесс штамповки совместим с различными металлами, но выбор определяется условиями эксплуатации.

Распространённые материалы для штамповки

| Материал | Прочность | Стойкость к коррозии | Лучшая область применения |

|---|---|---|---|

| Холоднокатаная сталь (CRS) | Высокий | Низкая (требуется отделка) | Стандартные внутренние двери, тяжелые промышленные ворота. |

| Нержавеющая сталь (304) | Очень высокий | Высокий | Кухни, ванные комнаты, медицинские помещения. |

| Нержавеющая сталь (316) | Очень высокий | Отличный | Морские среды, прибрежные внешние конструкции, химические заводы. |

| Латунь | Средний | Средняя (естественное патинирование) | Декоративная мебель, реставрация архитектурного наследия. |

| Алюминий | Низкий-Средний | Высокая (естественное окисление) | Легкие шкафы, применение в аэрокосмической промышленности. |

Холоднокатаная сталь является основным материалом отрасли благодаря своей формовке и низкой стоимости, но требует покрытия для предотвращения коррозии. Напротив, нержавеющая сталь обеспечивает встроенную защиту, но требует прессов с более высокой силой из-за повышенного предела текучести.

Руководящие принципы проектирования и инженерии

Для обеспечения технологичности (DFM) и контроля затрат инженеры должны соблюдать определённые конструктивные ограничения, присущие процессу штамповки металла. Игнорирование этих правил может привести к износу инструмента, выходу деталей из строя или дорогостоящим дополнительным операциям.

Основные технические характеристики включают:

- Допуски: Точная штамповка позволяет достигать жёстких допусков. Ведущие производители часто указывают диапазоны между 0,05 мм до 0,15 мм для критических размеров, хотя это зависит от толщины материала.

- Размещение отверстий: Общее эмпирическое правило — выдерживать расстояние между отверстием и краем детали не менее чем в два раза превышающее толщину материала (2T). Это предотвращает выпучивание или разрыв материала на этапе пробивки.

- Соотношение диаметра закругления: Диаметр закруглённого кромочного участка должен быть пропорционален толщине материала, чтобы избежать растрескивания структуры металлической решётки в процессе формовки.

- Радиусы изгиба: Острые углы концентрируют напряжения. Конструкторы должны указывать минимальный радиус изгиба, соответствующий марке материала, чтобы предотвратить образование трещин.

Варианты отделки и сборки

Сырая штампованная деталь редко является готовым изделием. Функциональность и долговечность дверной петли в значительной степени зависят от обработки после штамповки.

Покрытия поверхности

Поскольку петли из углеродистой стали склонны к окислению, покрытие является обязательным. Цинковое покрытие является отраслевым стандартом для базовой защиты от коррозии, часто дополняемой хроматным конверсионным покрытием. Для высококачественных архитектурных петель порошковое покрытие , электрополировка (для нержавеющей стали) или Покрытие пвд (для декоративных покрытий) обеспечивают превосходную долговечность и эстетику.

Технологии сборки

Этап сборки включает вставку штифта в свернутые петли. Это может быть выполнено с помощью:

- Обжима: Деформации концов штифта таким образом, чтобы он не мог выпасть.

- Прядение: создания головки на штифте, аналогичной заклепке.

- СВАРКА: Сварка штифта с одной из пластин для безопасных петель.

- Смазка: Петли с высоким количеством циклов могут требовать втулок, пропитанных смазкой или маслом, которые устанавливаются во время сборки, чтобы обеспечить плавную работу на протяжении десятилетий использования.

Руководство по поиску: Выбор производителя

Выбор партнера по штамповке выходит за рамки сравнения цен за единицу продукции. Команды по закупкам должны оценивать инженерную экспертизу поставщика, наличие сертификатов качества и масштабируемость. Ключевыми показателями надежного партнера являются обслуживание оснастки собственными силами, что обеспечивает стабильное качество на протяжении миллионов циклов, а также сертификаты, такие как ISO 9001.

Для проектов, требующих строгих стандартов качества — например, в автомобильной промышленности или тяжелой промышленности, — преодоление разрыва между прототипированием и массовым производством является распространенной проблемой. Shaoyi Metal Technology специализируется на этом переходе, используя точность, сертифицированную по стандарту IATF 16949, и прессовое оборудование мощностью до 600 тонн. Независимо от того, нужны ли вам быстрые прототипы или производство крупных партий с соблюдением глобальных стандартов OEM, их комплексные инженерные услуги обеспечивают надежное решение для критически важных компонентов.

При выборе поставщиков запрашивайте информацию о возможностях, включающую максимальную мощность пресса, размеры рабочего стола и протоколы контроля качества (например, испытания на соль в распылении для проверки коррозионной стойкости). Прозрачный поставщик с радостью ответит на вопросы о программах обслуживания штампов и каналах закупки материалов.

Оптимизация закупок петель

Успешный штамповка металлических дверных петель закупки зависят от четкого понимания компромиссов между свойствами материалов, требованиями по допускам и экономикой объемов. Определяя правильный производственный процесс — штамповку с прогрессивной высадкой для больших объемов, лазерную резку для прототипов — и соблюдая правила проектирования для удобства изготовления (DFM), покупатели могут обеспечить высококачественные компоненты, отвечающие строгим стандартам производительности. Предпочтение следует отдавать производителям, которые демонстрируют прозрачность в своих возможностях оснастки и процессах контроля качества, чтобы обеспечить долгосрочную устойчивость цепочки поставок.

Часто задаваемые вопросы

1. Чем отличается штамповка металла от прессования?

Хотя эти термины часто используются как взаимозаменяемые, «штамповка» обычно относится к более широкому процессу формовки металла с использованием штампов, включающему такие операции, как пробивка, вырубка и гибка. «Прессование» обычно относится конкретно к применению силы или давления для формовки металла. В контексте производства петель штамповка является обобщающим термином для всего производственного цикла.

2. Каковы четыре типа штамповки металла?

Четыре основных типа: Прогрессивная штамповка (непрерывный автоматический процесс), Передача штамповки (детали перемещаются между станциями механически), Глубокое нанесение штампов (формирование форм, напоминающих стаканы), и Микро/миниатюрная штамповка (для крошечных прецизионных деталей электроники). Петли наиболее часто изготавливаются с использованием пошаговых или трансферных штампов.

3. Насколько сложна штамповка металла?

«Твёрдость» или необходимое усилие зависят от прочности материала на срез и его толщины. Для штамповки нержавеющей стали требуется значительно большее усилие пресса и более твёрдые штампы из инструментальной стали, чем для алюминия или латуни. Производители рассчитывают необходимое усилие пресса (в тоннах) на основе общей длины резов и свойств материала, чтобы предотвратить поломку штампов.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —