Рычаги управления из штампованной стали: ключевые недостатки, о которых вы должны знать

Краткое содержание

Штампованные стальные рычаги, распространённый компонент во многих недорогих автомобилях, имеют несколько существенных недостатков. Основные слабые стороны — высокая склонность к ржавчине и коррозии, особенно во влажных климатах с использованием дорожной соли. Кроме того, они конструктивно менее прочны по сравнению с литыми или коваными аналогами, что делает их более склонными к изгибу или повреждению при значительных нагрузках. Наконец, они тяжелее алюминиевых рычагов, что может негативно сказаться на управляемости автомобиля и отзывчивости подвески.

Основные недостатки штампованных стальных рычагов подвески, объяснение

Рычаг подвески — это важный элемент подвески, который соединяет шасси вашего автомобиля с колесной сборкой, позволяя колесам двигаться вверх и вниз по поверхности дороги, обеспечивая при этом устойчивость. Рычаги подвески из штампованной стали изготавливаются путем штамповки стальных листов в нужную форму с последующей сваркой деталей. Этот метод позволяет экономически эффективно производить продукцию массово, поэтому такие рычаги часто устанавливаются на стандартные легковые автомобили. Для автомобильных производителей ключевым является достижение точности в этом процессе, и специализированные компании, такие как Shaoyi (Ningbo) Metal Technology Co., Ltd. предоставляют комплексные решения — от прототипирования до массового производства — для таких компонентов.

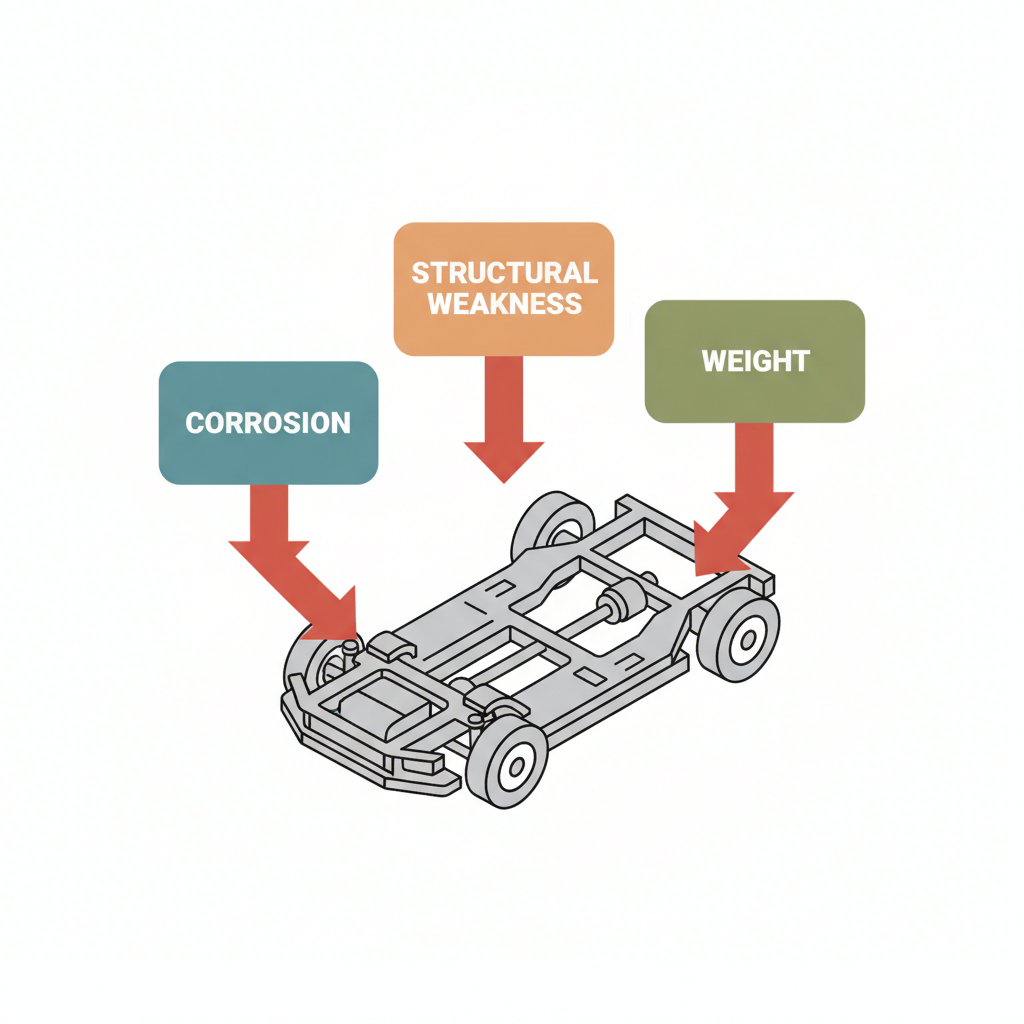

Несмотря на широкое распространение, рычаги из штампованной стали имеют присущие недостатки, которые должен понимать владелец транспортного средства. Эти недостатки в основном относятся к трем категориям: склонность к коррозии, целостность конструкции и вес. Каждый из этих факторов может повлиять на долговечность, безопасность и эксплуатационные характеристики автомобиля, что делает выбор материала рычага подвески важным аспектом при техническом обслуживании или модернизации.

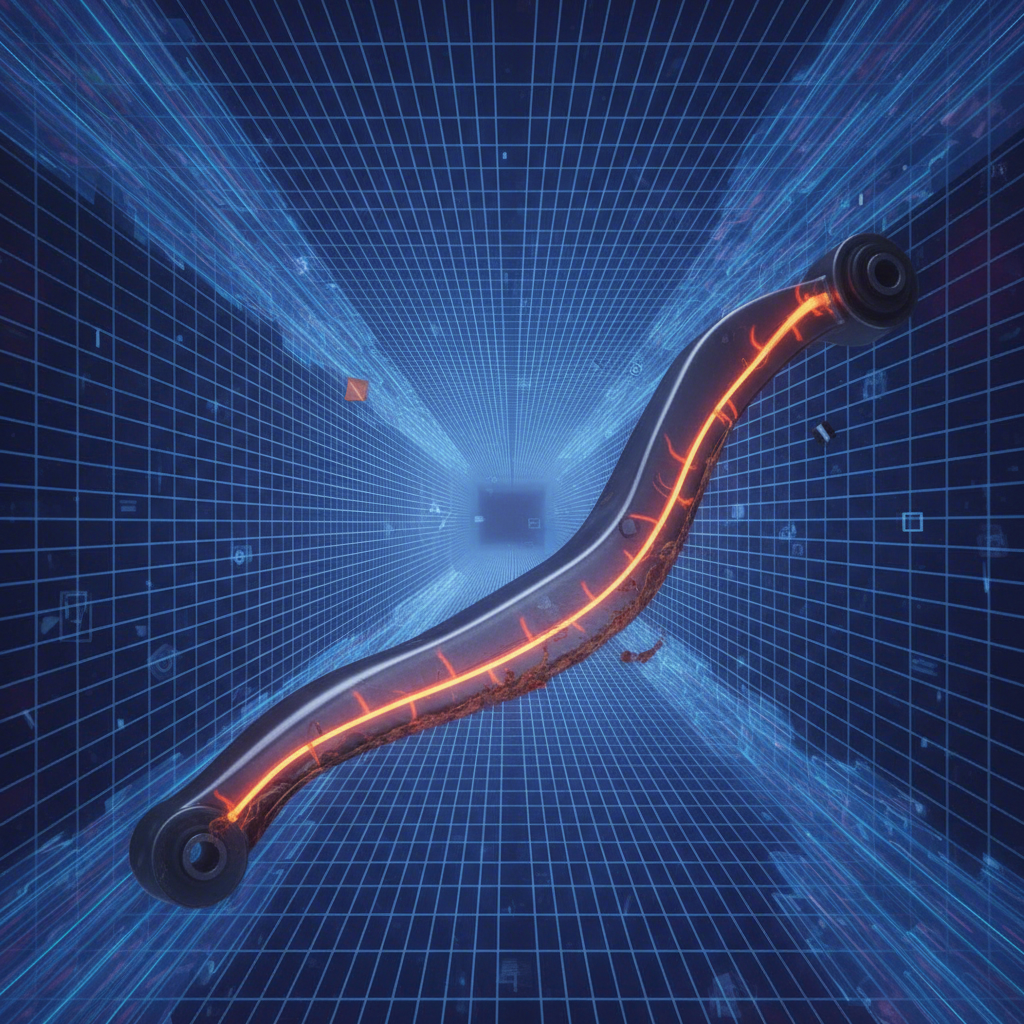

Наиболее значительным и часто упоминаемым недостатком является их подверженность ржавчине. Сама сталь склонна к окислению, и эта проблема зачастую усугубляется производственным процессом. Сварные швы могут удерживать влагу, а заводские покрытия со временем могут отслаиваться или изнашиваться, обнажая чистый металл и подвергая его воздействию внешних факторов. Согласно статье из CarParts.com , эта слабость особенно выражена, поскольку компоненты подвески постоянно подвергаются воздействию влаги, дорожной соли и загрязнений, что ускоряет процесс коррозии и потенциально ослабляет деталь со временем.

Еще одна серьезная проблема — их прочность по сравнению с другими материалами. Поскольку они обычно полые и состоят из сваренных между собой деталей, а не представляют собой цельный кусок металла, штампованные стальные рычаги могут гнуться, деформироваться или трескаться под экстремальными нагрузками, например при наезде на глубокую яму или в условиях бездорожья. Отсутствие жесткости может повлиять на развал-схождение и управляемость. Напротив, литые чугунные или кованые стальные рычаги обладают более высокой прочностью и лучше подходят для тяжелых условий эксплуатации, как отмечено Metrix Premium Parts .

Наконец, вес является критически важным фактором при работе подвески. Штампованная сталь плотнее и тяжелее алюминия. Дополнительный «неподрессоренный вес» (масса подвески, колес и других компонентов, не поддерживаемых пружинами) может сделать подвеску менее отзывчивой на неровности дороги, что приводит к более жесткой езде и снижению точности управления. В спортивных применениях основной целью является минимизация неподрессоренной массы.

- Высокая склонность к коррозии: Сварные швы и сталь с покрытием подвержены коррозии, особенно во влажном или снежном климате.

- Конструкционная слабость: Полая сварная конструкция менее жесткая и сильнее подвержена изгибу или повреждениям от ударов по сравнению с цельнолитыми или коваными деталями.

- Увеличенный вес: Тяжелее алюминия, что может негативно сказаться на отзывчивости подвески, управляемости и общем качестве езды.

Сталь штампованная против альтернатив: противостояние материалов и прочности

Понимание недостатков штампованной стали становится яснее при прямом сравнении с распространенными альтернативами: чугуном, литым алюминием и кованой сталью. Лучший выбор часто зависит от назначения транспортного средства, условий эксплуатации и бюджета владельца. Каждый материал является результатом отдельного производственного процесса — штамповка предполагает формовку и сварку стальных листов, литье — заливку расплавленного металла в форму, а ковка — формовку нагретого металла под экстремальным давлением, что выравнивает структуру зерен металла и обеспечивает повышенную прочность.

Чугун — это предпочтительный выбор для многих грузовиков и внедорожников. Как объясняет GMT Rubber , его основное преимущество заключается в огромной прочности и долговечности, что делает его идеальным для тяжелых транспортных средств, эксплуатируемых в суровых условиях. Хотя он тяжелый и может подвергаться коррозии, если защитное покрытие повреждено, его исключительная надежность делает его надежным вариантом для рабочих автомобилей, где вес является второстепенным фактором по сравнению с прочностью.

Литой алюминий стал популярным решением, особенно в автомобилях повышенной производительности и люксовых моделях. Его главное преимущество — значительное снижение веса. Согласно Aldan American , алюминиевые рычаги подвески могут быть на 40–50 % легче стальных аналогов. Такое значительное снижение неподрессоренной массы позволяет подвеске быстрее реагировать, улучшая управляемость и комфорт езды. Кроме того, алюминий обладает естественной коррозионной стойкостью — это большое преимущество для автомобилей, эксплуатируемых в регионах с обильными осадками или использованием реагентов на дорогах. Компромиссом обычно является более высокая стоимость и меньшая устойчивость к разрушению при сильных ударных нагрузках по сравнению со сталью.

Кованая сталь (или алюминий) представляет собой вершину прочности. Процесс ковки создаёт чрезвычайно плотную и прочную деталь, что делает её лучшим выбором для гоночных автомобилей и экстремального бездорожья, где отказ компонентов недопустим. Этот вариант сочетает прочность стали с производственным процессом, устраняющим слабые места, присущие штампованным или литым деталям, хотя и обходится дороже всего.

| Материал | Основное преимущество | Основной недостаток | Лучший выбор для |

|---|---|---|---|

| Штампованная сталь | Низкая стоимость | Склонны к ржавчине и деформации | Бюджетные повседневные автомобили |

| Чугун | Высокая прочность | Очень тяжелый | Тяжёлые грузовики и внедорожники |

| Литой алюминий | Легкий и устойчивый к коррозии | Более высокая стоимость и меньшая устойчивость к ударным нагрузкам | Производительность и влажные климаты |

| Кованая сталь/алюминий | Максимальная прочность и долговечность | Наивысшая стоимость | Гонки и экстремальное бездорожье |

Определение и осмотр рычагов подвески

Знание типа рычагов подвески, установленных на вашем автомобиле, имеет важное значение для заказа правильных запасных частей и понимания потенциальных точек отказа. Визуальное определение зачастую простое. Как описано в Switch Suspension , стальные штампованные рычаги обычно можно определить по их конструкции: они выглядят как две металлические детали, выштампованные в определённую форму и сваренные вместе, с видимым швом вдоль краёв. Обычно они имеют более гладкую, окрашенную поверхность. Напротив, литые чугунные или алюминиевые рычаги изготавливаются из цельного куска металла и имеют более шероховатую, текстурированную поверхность без сварных швов.

Регулярный осмотр крайне важен, особенно для штампованных стальных рычагов в суровых условиях эксплуатации. Наиболее частые места выхода из строя — это не всегда сам рычаг, а компоненты, подключенные к нему: втулки и шаровые опоры. Втулки представляют собой резиновые или полиуретановые вставки, которые гасят вибрации и позволяют рычагу поворачиваться. Со временем они могут трескаться, разрушаться и выйти из строя, что приводит к стукам, плохой регулировке и неравномерному износу шин. Аналогично, шаровая опора, которая соединяет рычаг с поворотной цапфой, может изнашиваться, вызывая люфт рулевого управления и появление шума.

При осмотре рычагов управления внимательно проверяйте сварные швы и участки с высокой нагрузкой на наличие признаков трещин или сильного отслаивания ржавчины. Значительная коррозия может нарушить структурную целостность рычага задолго до его поломки. Простой контрольный список может помочь при самостоятельном осмотре.

- Безопасно поднимите и зафиксируйте транспортное средство: Используйте опорные стойки домкрата, чтобы обеспечить устойчивость транспортного средства перед тем, как залезать под него.

- Визуальная идентификация: Обратите внимание на характерный сварной шов штампованного стального рычага по сравнению с цельной конструкцией литого рычага.

- Проверьте наличие трещин и коррозии: Тщательно осмотрите весь рычаг, уделяя особое внимание сварным швам и участкам вокруг втулок и шарового шарнира на предмет трещин или значительной ржавчины.

- Проверьте втулки: Ищите видимые трещины, разрывы или деградацию резиновых втулок в местах крепления рычага к раме автомобиля.

- Прислушайтесь к звуковым признакам: Во время движения прислушивайтесь к стукам, щелчкам или ударам, особенно при проезде неровностей или поворотах. Часто это первые признаки износа компонентов рычага подвески.

Часто задаваемые вопросы

1. Какой материал наилучший для рычагов подвески?

Нет единого «наилучшего» материала, поскольку оптимальный выбор зависит от транспортного средства и условий его эксплуатации. Для большинства автомобилей, используемых повседневно в сухом климате, штампованная сталь является экономически эффективным решением. Для транспортных средств, эксплуатируемых в регионах с обильными осадками и использованием дорожной соли, алюминий обеспечивает превосходную коррозионную стойкость и лучшую производительность. Чугун предпочтителен для грузовиков и внедорожников повышенной проходимости, которым требуется максимальная прочность, тогда как кованая сталь или алюминий используются в высокопроизводительных и гоночных автомобилях, где первостепенное значение имеют прочность и малый вес.

2. В чем разница между штампованными и коваными рычагами подвески?

Основное различие заключается в производственном процессе и получаемой прочности. Рычаги подвески штампованные изготавливаются из стальных листов, которые прессуются в нужную форму и свариваются вместе, что делает их доступными по цене, но более слабыми в местах швов. Кованые рычаги подвески создаются путем нагрева цельного куска металла и его сжатия в матрице под экстремальным давлением. Данный процесс выравнивает внутреннюю зернистую структуру металла, в результате чего деталь получается значительно прочнее, долговечнее и устойчивее к усталостным повреждениям по сравнению с штампованными или даже литыми аналогами.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —