Освоение проектирования взаимосвязанных алюминиевых профилей

Освоение проектирования взаимосвязанных алюминиевых профилей

Краткое содержание

Эффективная разработка взаимосоединяемых алюминиевых экструзионных профилей основывается на выборе правильной геометрии соединения и соблюдении точных размерных допусков. Создавая интегрированные элементы, такие как защелки, шиповые и вставные соединения, конструкторы могут собирать прочные и устойчивые конструкции без использования традиционных крепежных элементов. Успех требует глубокого понимания свойств материала, равномерности толщины стенок, а также учета влияния формы профиля на технологичность и эффективность сборки.

Основные принципы проектирования взаимосоединяемых экструзионных профилей

Разработка взаимосцепляющихся алюминиевых профилей — это стратегический подход к созданию элегантных, прочных и эффективных соединений между компонентами. В отличие от простых стыковых соединений, требующих внешних крепежных элементов или сварки, профили с защёлкивающимися элементами имеют встроенную геометрию сопряжения, позволяющую им соединяться напрямую. Этот метод упрощает сборку, сокращает перечень материалов и зачастую повышает конструкционную прочность конечного изделия. Основной принцип заключается в использовании самого процесса экструзии для создания сложных поперечных сечений, выполняющих как конструкционные, так и соединительные функции.

Гибкость процесса алюминиевой экструзии позволяет создавать множество типов соединений, каждый из которых подходит для различных применений и эксплуатационных требований. Эти соединения в целом классифицируются по способу сборки и по тому, образуют ли они постоянное или разъёмное соединение. Понимание этих основных типов — первый шаг к полному использованию их потенциала в конструкции.

Распространенные геометрии соединений и их механика

В конструкции изделий часто используются несколько основных типов замковых соединений, каждый из которых обладает определенными механическими свойствами. Среди наиболее важных можно выделить следующие:

- Замковые соединения: Также известные как соединения с фиксацией, они предназначены для быстрой, зачастую постоянной сборки. Такие соединения основаны на упругих свойствах алюминия, при этом подвижный элемент (например, шип или защелка) деформируется при вставке и возвращается в исходное состояние, фиксируя два профиля вместе. Этот метод отлично подходит для сокращения времени сборки и исключения необходимости в дополнительных крепежных деталях.

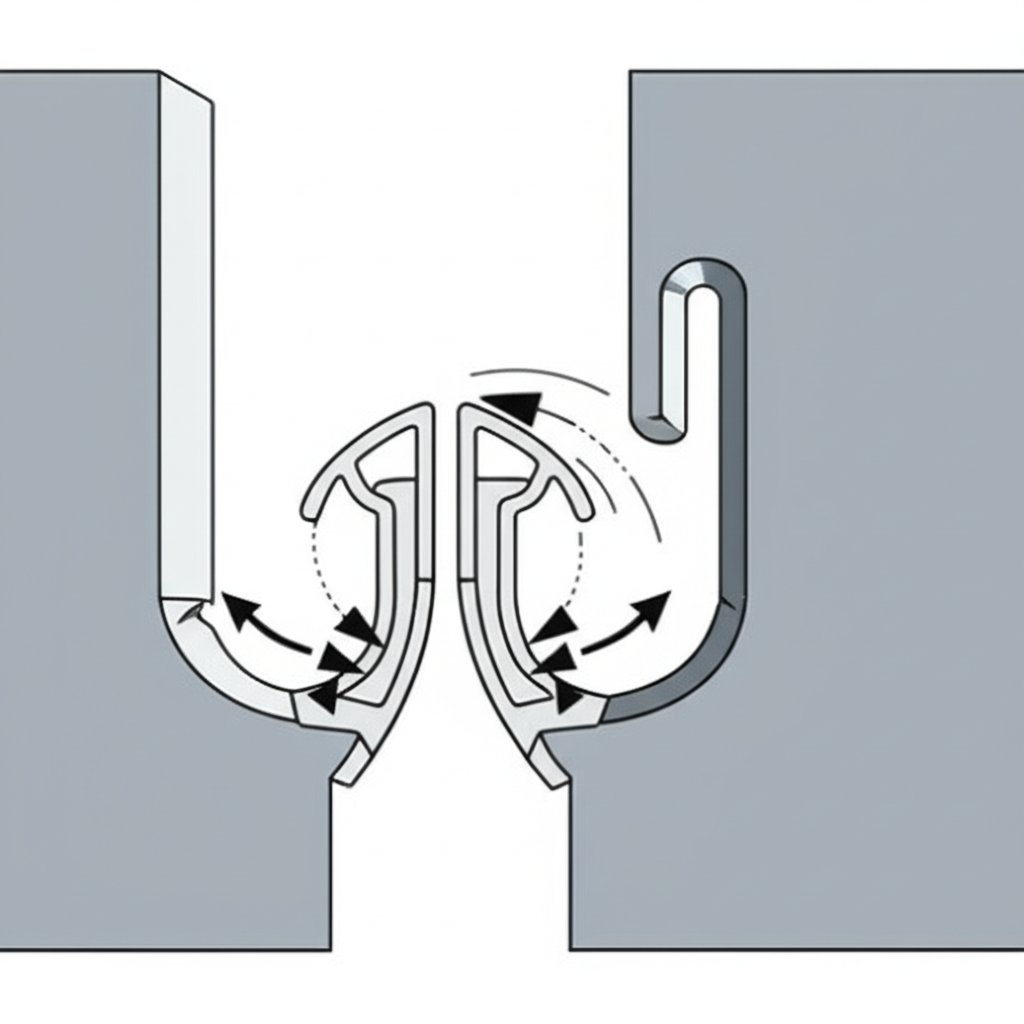

- Шпунтовые соединения: Эта категория обычно относится к соединениям, которые собираются путем вращательного движения, например, модифицированному соединению «шип-паз», в котором изогнутые элементы препятствуют разборке путем прямого вытягивания. Соединение надежно фиксируется после сборки и может быть разобрано только противоположным вращательным движением, что делает его highly resistant to separation under normal loads.

- Соединения типа «вкладыш»: Эти соединения используют сопрягаемые поверхности, такие как классическое шиповое или внахлест, для достижения точного выравнивания. Хотя они обеспечивают идеальное выравнивание деталей, сами по себе они, как правило, не фиксируют их и могут требовать использования клеев или дополнительных крепежных элементов для создания постоянной или полупостоянной сборки. Их основная функция — выравнивание и распределение нагрузки.

- Соединения с натягом: Иногда называемые муфтами, такие профили предназначены для продольного вставления друг в друга. Это создает прочное непрерывное соединение, идеальное для линейных применений, но может быть затруднительно при сборке в ограниченном пространстве.

Ключевые аспекты проектирования для оптимальной производительности

Создание успешного алюминиевого профиля с замковым соединением требует не только выбора типа соединения, но и тщательного учета ряда важных инженерных параметров. Эти факторы напрямую влияют на прочность детали, удобство изготовления, стоимость и общие эксплуатационные характеристики в предполагаемом применении. Игнорирование этих деталей может привести к тому, что детали будет трудно производить, они не будут соответствовать техническим требованиям или окажутся чрезмерно дорогими. Как указано в рекомендациях отраслевых экспертов, внимание этим элементам на ранних этапах проектирования позволяет избежать дорогостоящих переделок.

Хорошо спроектированная экструзия обеспечивает баланс между идеальной геометрией и практическими ограничениями процесса экструзии. Такие факторы, как свойства алюминиевого сплава, равномерность толщины стенок и точность размерных допусков, имеют первостепенное значение. Каждое решение представляет собой компромисс между производительностью, стоимостью и удобством изготовления, и для достижения оптимальной конструкции необходим комплексный подход.

Допуски, толщина стенок и выбор материала

Точность имеет решающее значение, особенно для таких элементов, как защёлки, где точные размеры определяют усилие фиксации и долговечность. Инженеры должны определить, какие размеры критичны для функционирования, и применять более жёсткие допуски только там, где это необходимо, чтобы контролировать затраты. Чёткое сообщение этих требований производителю профилей методом экструзии обеспечивает работу конечного продукта в соответствии с ожиданиями.

Толщина стенок — ещё один важный фактор. Сильные различия в толщине стенок в пределах одного профиля могут привести к неравномерной скорости охлаждения в процессе производства, что вызывает коробление или неточности размеров. Рекомендуемой практикой является поддержание одинаковой толщины стенок, когда это возможно. Если различия неизбежны, проектирование плавных переходов между участками разной толщины помогает обеспечить равномерное течение материала через матрицу экструдера.

Выбор алюминиевого сплава также имеет большое значение. Разные сплавы обеспечивают уникальное сочетание прочности, устойчивости к коррозии, качества поверхности и способности к экструзии. Например:

- сплав 6063: Часто выбирается благодаря превосходному качеству поверхности и хорошей способности к экструзии, что делает его идеальным для архитектурных и декоративных применений.

- сплав 6061: Обеспечивает повышенную прочность и хорошую устойчивость к коррозии, подходит для конструкционных элементов.

- сплав 7075: Обладает очень высокой прочностью, что делает его распространённым выбором для требовательных применений в аэрокосмической и оборонной отраслях.

Практическое руководство по проектированию типовых замковых соединений

Преобразование теоретических принципов в функциональную геометрию — это момент, когда проектирование превращается в практическую задачу. Создание надежного соединения с фиксацией требует пошагового подхода, учитывающего действующие силы, процесс сборки и поведение материала. Два наиболее распространённых и эффективных типа фиксирующих соединений — это защёлка (соединение-защёлка) и шиповое соединение (разновидность скользящего или блокирующего соединения). Освоение их проектирования закладывает прочный фундамент для создания широкого спектра индивидуальных профилей.

Для любого проекта блокирующего соединения процесс начинается с определения функциональных требований. Будет ли соединение постоянным или разъёмным? Какие нагрузки оно должно выдерживать? Как пользователь будет осуществлять сборку? Ответы на эти вопросы определят геометрические решения, такие как угол фиксирующего зубца или глубина паза. Важно чётко представить весь жизненный цикл соединения — от экструзии до окончательной сборки и эксплуатации.

Проектирование соединения-защёлки

Соединения с фиксацией ценятся за скорость сборки и отсутствие крепежных элементов. Создание эффективного соединения требует тщательного баланса между гибкостью и прочностью.

- Определите механизм фиксации: Наиболее распространённой конструкцией является консольный крючок или шип, который изгибается при входе в паз и возвращается в исходное положение, образуя выемку, препятствующую разъединению. Входящий угол шипа должен быть пологим (например, 30–45 градусов) для облегчения сборки, тогда как фиксирующая поверхность должна быть более острой (например, 90 градусов) для надёжной фиксации в постоянных соединениях.

- Рассчитайте величину прогиба и напряжения: Консольный элемент должен быть достаточно гибким, чтобы изгибаться без превышения предела упругости алюминиевого сплава, что может привести к остаточной деформации. Это требует тщательного расчёта на основе модуля упругости и предела текучести материала. Основными переменными являются толщина и длина гибкого рычага.

- Обеспечьте правильные допуски: Успех соединения с защёлкой зависит от точных размеров. Натяг между шипом и принимающим элементом должен тщательно контролироваться. Слишком большой натяг приведёт к чрезмерному усилию при сборке или поломке, а слишком малый — к ненадёжному, болтающемуся соединению.

Проектирование соединения типа «ласточкин хвост»

Соединения типа «ласточкин хвост», представляющие собой разновидность скользящего соединения, обеспечивают отличную устойчивость к растягивающим усилиям и точное выравнивание. Процесс проектирования направлен на создание самовыравнивающейся и механически фиксируемой геометрии.

- Определение геометрии: Классический «ласточкин хвост» имеет трапециевидный выступ, который входит в соответствующую канавку. Для вращательной фиксации сопрягаемые поверхности выполняются изогнутыми. Угол «ласточкина хвоста» определяет его прочность удержания: более крутые углы обеспечивают более прочную механическую фиксацию, но могут потребовать повышенной точности при изготовлении.

- Учёт метода сборки: Прямой паз типа «ласточкин хвост» требует линейного скольжения для сборки. Это просто, но требует зазора с одного конца профиля. Вращающееся соединение собирается путем наклона одной детали относительно другой и поворота ее до фиксации, что удобно для закрытых конструкций, где линейное скольжение невозможно.

- Управление трением и зазором: Посадка между выступающими и внутренними элементами должна быть точной. Небольшой зазор необходим для обеспечения легкой сборки, а также для компенсации производственных допусков и параметров поверхности (например, анодирования, которое увеличивает толщину). Конструкция должна обеспечивать плотную посадку, минимизируя люфт, не затрудняя при этом сборку.

Оптимизация для технологичности, стоимости и сборки

Конструкция профиля с соединением «паз-шип» будет успешной только в том случае, если она может быть эффективно изготовлена, легко собрана и произведена в рамках бюджета. Решения в области дизайна имеют значительные последствия на последующих этапах, влияя на всё — от стоимости пресс-формы для экструзии до трудозатрат при окончательной сборке. Стратегически мыслящий конструктор выходит за рамки самой детали и учитывает всю производственную экосистему. Упрощая профили и разрабатывая их с учётом технологического процесса, инженеры могут значительно сократить затраты и сроки производства.

Одним из самых значительных преимуществ проектирования соединяемых элементов является возможность исключить вторичные операции и компоненты. Удачное соединение типа «защёлка» или стыковое соединение может заменить винты, крепёжные скобы и клеи, что не только снижает расходы на материалы, но и резко сокращает время и трудозатраты на сборку. Такой комплексный подход, при котором соблюдается баланс между техническими характеристиками и коммерческой целесообразностью, является отличительной чертой экспертного уровня проектирования экструзионных профилей.

Кроме того, раннее сотрудничество с производителем экструзии имеет решающее значение для проверки возможности изготовления конструкции. Опытный партнёр может предоставить неоценимые рекомендации по сложности матрицы, потенциальным трудностям при экструзии и возможностям снижения затрат. Для проектов в требовательных отраслях, таких как автомобилестроение, где точность и качество являются обязательными, такое партнёрство становится ещё более важным. Для автомобильных проектов, требующих компонентов с прецизионной обработкой, рассмотрите возможность использования индивидуальных алюминиевых профилей от проверенного партнёра. Компания Shaoyi Metal Technology предлагает комплексный сервис полного цикла , от быстрого прототипирования до полномасштабного производства в рамках строгой системы качества, сертифицированной по IATF 16949, что помогает оптимизировать производство и обеспечивает соответствие компонентов точным техническим требованиям.

Ваш путь к передовому проектированию экструзии

Освоение проектирования взаимосвязанных алюминиевых профилей открывает новые уровни производительности, эффективности и элегантности конструкции. Переходя от простых профилей к интегрированным соединительным элементам, можно снизить сложность, уменьшить затраты на сборку и создавать более прочные и обтекаемые изделия. Ключевые выводы заключаются в том, чтобы основывать проект на фундаментальных принципах, тщательно учитывать такие критические параметры, как допуски и толщина стенок, а также всегда оценивать последствия для последующих этапов производства и сборки. Применяя эти стратегии, можно превратить простой алюминиевый профиль в сложную высокопроизводительную деталь.

Часто задаваемые вопросы

1. Что такое соединение алюминиевого экструдированного профиля с защелкой?

Алюминиевый профиль с защелкой или замком-защелкой — это интегрированная соединительная конструкция, при которой один профиль имеет гибкий выступ или зажим, который отклоняется при введении в принимающий паз другого профиля. После вставки элемент «возвращается» на место, создавая механическую блокировку, которая не даёт двум деталям разъединиться без необходимости в дополнительных крепежных элементах. Этот метод ценится за быструю сборку и аккуратный внешний вид.

2. Как соединить алюминиевые профили без крепежа?

Вы можете соединять алюминиевые профили без традиционных крепежных элементов, спроектировав их с интегрированными взаимозамковыми геометриями. Обычные методы включают соединения с защелкой, которые автоматически фиксируются при соединении; скользящие соединения, такие как шиповые, которые сдвигаются вместе, образуя прочное механическое соединение; и поворотные замковые соединения, которые собираются путем поворота одной детали относительно другой. Эти методы основаны на форме профиля для соединения, что сокращает время сборки и количество компонентов.

3. Что такое скрытые соединения в алюминиевых профилях?

Скрытые соединения — это такие соединения, при которых крепежный механизм после сборки не виден, что обеспечивает чистый и бесшовный внешний вид. Профили с системой паз-шип являются отличным способом создания скрытых соединений. Например, соединение типа «защелка» по своей сути является скрытым, поскольку фиксирующий элемент полностью расположен внутри профилей. Другой метод предполагает использование внутренних соединителей или угловых планок, которые вставляются в скрытые пазы для соединения двух профилей друг с другом или под углом, при этом все крепежные элементы остаются невидимыми.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —