Типы кованых дисков колёс: подберите подходящий вылет для вашего автомобиля

Понимание индивидуальных кованых бочков колес и их ключевой роли

Задумывались ли вы, что на самом деле удерживает шину на месте и придаёт колёсам агрессивную, привлекающую внимание глубину? Это борт — и правильный выбор может полностью определить успех всей вашей сборки.

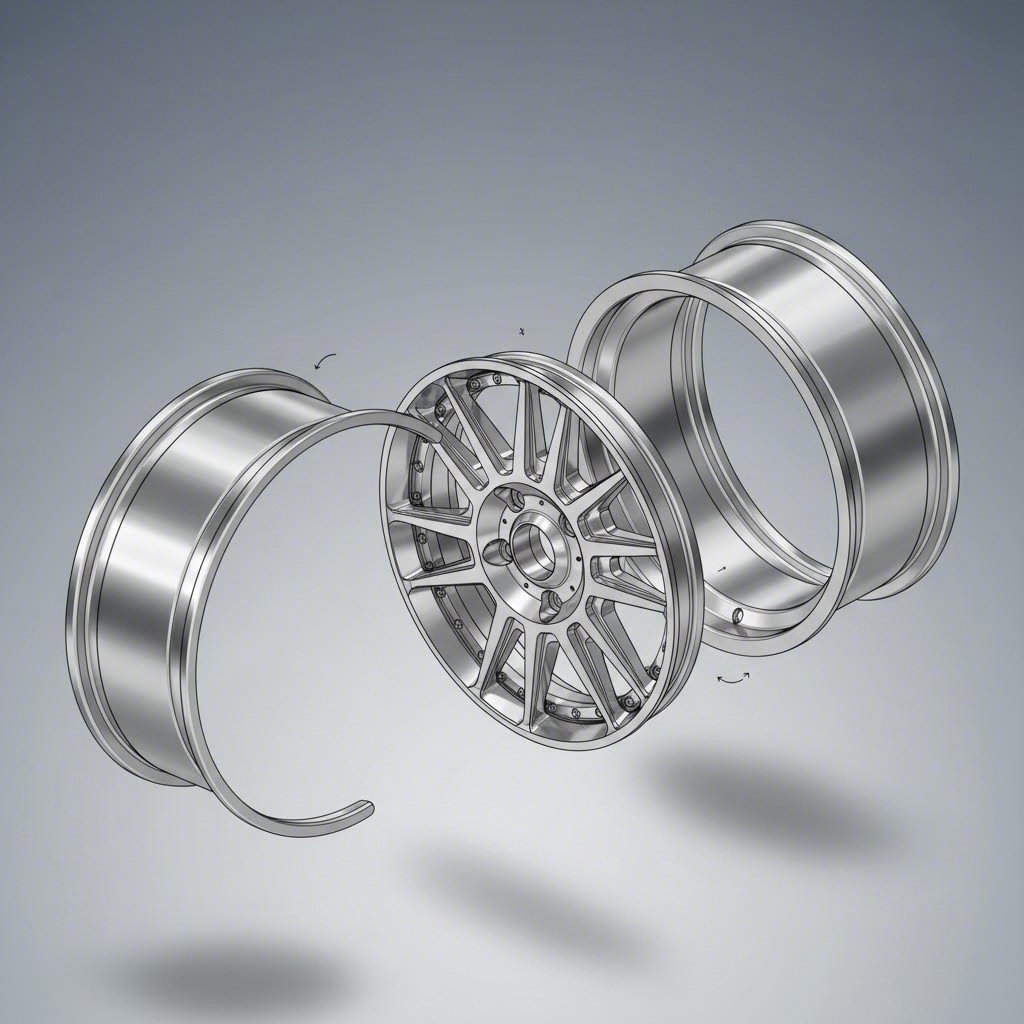

Анатомия кованого борта колеса

Итак, что же такое кованый борт колеса? Проще говоря, борт — это самая внешняя цилиндрическая часть колеса, на которую устанавливается шина, как определила Powerhouse Wheels он включает в себя всю область от внешнего края до внутренней полки, обеспечивая посадку борта шины и определяя общий профиль глубины вашего колеса.

Когда вы рассматриваете кованый диск, вы заметите, что его обод включает несколько важных элементов: фланцы (расширенные внешние части, которые надежно удерживают шину), посадочное место для борта шины и зону с минимальным внутренним диаметром, ближайшую к центральной линии диска, называемую drop center. Понимание этих компонентов имеет решающее значение при выборе типа обода кованых дисков для вашего конкретного применения.

В отличие от литых аналогов, кованый диск изготавливается из высококачественного алюминиевого сплава, который подвергается формовке под давлением для достижения повышенной прочности. Это определение кованых дисков важно, поскольку способ производства напрямую влияет на возможности настройки и конфигурации ободов для вашей сборки.

Почему выбор обода определяет вашу сборку

Представьте, что вы заказали комплект премиальных дисков Brixton Forged, а затем обнаружили, что они не обеспечивают зазор вокруг ваших тормозных суппортов или задевают за арки колес. Именно поэтому выбор типа обода — это не просто важный момент, а критически важный.

Выбранный вами обод влияет практически на все аспекты установки и внешнего вида колеса:

- Установка шин: Ширина и профиль обода определяют, какие размеры шин можно правильно установить, и как боковая стенка шины будет располагаться относительно кромки диска

- Зазор до крыла: Глубина обода в сочетании с вылетом определяет, насколько колесо выступает внутрь или наружу относительно кузова вашего автомобиля

- Совместимость с тормозами: Внутренний профиль обода должен обеспечивать достаточный зазор для суппортов, особенно при установке усиленных тормозных систем

- Внешний вид: Желаете ли вы получить сдержанный вид, напоминающий оригинальные колеса, или агрессивный глубокий дизайн — тип обода является основным определяющим фактором

Хотя такие производители, как BBS, еще в 1983 году разработали технологию литьевого прессования, с тех пор возможности по индивидуальной настройке ободьев колес значительно эволюционировали. Однако вот в чем проблема — несмотря на эти изменения, подробные образовательные материалы, объясняющие, что такое кованые диски и различные конфигурации их ободьев, по-прежнему удивительно редки. Большинство продуктовых страниц производителей исходят из предположения, что вы уже понимаете терминологию, оставляя энтузиастам собирать информацию по отдельным форумным сообщениям.

Именно этот пробел заполняет данное руководство. Независимо от того, рассматриваете ли вы варианты Brixton Forged или изучаете других премиальных производителей, знание типов ободьев позволяет вам точно взаимодействовать с изготовителями дисков и добиться идеальной посадки, которую требует ваш проект. В следующих разделах вы узнаете, как различные стили полок, методы изготовления и технические характеристики работают вместе, — это даст вам знания для подбора идеальной конфигурации обода под вашу сборку.

Четыре основных типа полок обода — подробное объяснение

Теперь, когда вы понимаете, почему выбор обода имеет значение, давайте подробнее рассмотрим доступные варианты конфигурации бортов. Независимо от того, создаете ли вы автомобиль для демонстрации с эффектной посадкой или машину, готовую к треку, стиль борта, который вы выберете, принципиально влияет как на внешний вид, так и на посадку. А здесь становится особенно интересно — каждый из четырех основных типов бортов создает совершенно разное соотношение между вылетом и тыльным промежутком вашего колеса.

Конфигурации ступенчатого борта и обратного борта

При внимательном рассмотрении трехкомпонентных или двухкомпонентных дисков вы заметите, что профиль борта значительно варьируется в зависимости от конструкции. Понимание этих различий поможет вам точно передать свои пожелания при заказе индивидуальных ободьев.

Ободья со ступенчатым бортом имеют заметный уступ или ledge (ступень) от поверхности крепления лицевой части до внешнего края. Согласно Juju Wheels , это создает классический, вдохновленный автоспортом вид, а также обеспечивает функциональное преимущество — возможность увеличить общий диаметр колеса за счет ступенчатых переходов. Например, можно перейти от диска диаметром 17 дюймов к 18-дюймовому или даже 19-дюймовому, используя двойные ступенчатые конфигурации. Ступенчатая конструкция зачастую обеспечивает дополнительную структурную прочность, а многие энтузиасты ценят, как она создает иллюзию более глубокого края при сохранении жесткости.

Обратные края (баррели) (также называемые плоскими краями) представляют собой гладкую, непрерывную поверхность без понижения ступени. Поверхность крепления и внешний край находятся в одной плоскости, что создает чистый, современный внешний вид, делая лицевую часть диска визуально большей и плоской. Эти решения часто выбирают для современных шоу-каров и трехкомпонентных дисков, предназначенных для изысканного визуального образа. Один важный момент: обратные края требуют использования плоских внутренних баррелей для обеспечения правильной заподлицо посадки — сочетание ступенчатых краев с плоскими баррелями создает точки напряжения, приводит к утечкам воздуха и небезопасной сборке.

Совмещение стиля кромки с правильным типом борта — не опция, а необходимость для обеспечения структурной целостности и эстетического качества.

Борта с глубокой кромкой для максимального визуального эффекта

Хотите производить неизгладимое впечатление, когда ваш автомобиль проезжает мимо? Борта с глубокой кромкой увеличивают видимую глубину обода, придавая агрессивный вид, который привлекает внимание. Такие конфигурации смещают лицевую часть колеса дальше внутрь, создавая значительную открытую поверхность борта между центром и внешним краем.

Конструкции с глубокой кромкой особенно популярны на дисках диаметром 18 дюймов и больше, где главным приоритетом является визуальная выразительность. Они отлично смотрятся на многоспицевых колесах, где контраст между сложными центральными элементами и широкой поверхностью кромки создает потрясающую визуальную глубину. Однако такой агрессивный подход требует тщательного учета зазора в арке и геометрии подвески — удлиненная кромка значительно увеличивает эффективную ширину колеса по направлению наружу.

Стандартные борта выберите противоположный подход с плоскими, консервативными профилями, предназначенными для практичной установки. Эти конфигурации хорошо подходят для повседневного использования, когда функциональность важнее внешнего вида шоу-каров. Минимальное выступание фланца означает меньшую вероятность повреждения обода и более простую установку шин, хотя при этом теряется визуальная эффектность, которая привлекает многих энтузиастов к кованым дискам.

Полное сравнение типов ободьев

При выборе индивидуальных ободьев для ваших дисков диаметром 19 дюймов или любого другого размера данная таблица поможет вам соотнести характеристики с вашими целями:

| Стиль фланца | Визуальные характеристики | Лучшие применения | Особенности установки | Типичные случаи использования |

|---|---|---|---|---|

| Ступенчатый обод | Видимая кромка/ступень от лицевой части до края; вдохновлено автоспортом; создаёт более глубокий вид | Переход на больший диаметр; классические сборки; применение, ориентированное на прочность | Требуются ступенчатые внутренние обода; монтажная плоскость понижена относительно края | Восстановление винтажных автомобилей; гоночные диски; стиль ретро |

| Обратный/плоский фланец | Гладкая непрерывная поверхность; современный внешний вид; более крупный вид лицевой части | Показать сборки; современный стиль; цели стремления к изящному профилю | Должен использоваться только с плоскими бочками; монтажная поверхность в одной плоскости | Роскошные автомобили; современные спортивные автомобили; чистый эстетический вид |

| Глубокий обод | Максимальная глубина выступающей части стакана; агрессивная позиция; яркое визуальное присутствие | Сборки для позиционирования; показательные автомобили; максимальное визуальное воздействие | Требует значительного зазора в арках; влияет на геометрию подвески | VIP-сборки; дрифт-кары; применение, ориентированное на показ |

| Стандартный/плоский профиль | Минимальное выступание фланца; сдержанный внешний вид; практичный профиль | Повседневные автомобили; сборки выше уровня OEM; приоритет функциональности | Наиболее простой подбор параметров; удобнее установка шин; меньше риска повреждения ободьев о бордюр | Уличные автомобили; транспорт для поездок на работу; незаметные улучшения |

Как тип фланца влияет на вылет и тыльную глубину

Здесь выбор бочки становится технически сложным — и именно здесь многие допускают дорогостоящие ошибки. Каждый тип фланца создает разное соотношение между вылетом (расстоянием от центральной линии колеса до поверхности крепления) и тыльной глубиной (расстоянием от поверхности крепления до внутреннего края колеса).

При конфигурации с выступом на краю обода пониженная плоскость крепления изменяет то, как вылет влияет на фактическое положение колеса. Колесо с одинаковыми параметрами вылета будет располагаться по-разному в зависимости от того, используется ли обод со ступенчатым или плоским краем. Ободы с глубоким краем смещают визуальную массу колеса наружу, в то время как точка крепления остаётся неизменной, создавая агрессивный внешний вид без необходимости использования экстремальных значений вылета.

Выбирая чёрные диски или любой другой вариант отделки, помните, что стиль края обода определяет, как будет выглядеть эта отделка. Глубокие края демонстрируют большую площадь поверхности обода в выбранном вами цвете или текстуре, тогда как стандартные профили минимизируют открытую область обода. Именно это взаимодействие между конструктивной конфигурацией и эстетической подачей объясняет важность понимания типов ободов кованых колёс перед тем, как совершить покупку.

Теперь, когда стили обода стали ясны, следующий важный вопрос — как именно изготавливаются эти бочки — и почему метод производства кардинально влияет как на производительность, так и на долговечность.

Методы изготовления бочек и материаловедение

Вы выбрали идеальный стиль обода — но вот в чём дело: две бочки с одинаковыми профилями могут работать совершенно по-разному в зависимости от способа их изготовления. Метод производства бочки определяет всё — от экономии веса до поведения при ударе. Давайте рассмотрим три основных подхода к изготовлению, используемых при создании многокомпонентных колёс.

Изготовление бочек: вытяжка, литьё и полноценная ковка

Когда вы изучаете, как делаются кованые колёса, вы быстро понимаете, что методы изготовления бочек значительно различаются в пределах отрасли. Каждый метод имеет свои преимущества в зависимости от ваших приоритетов.

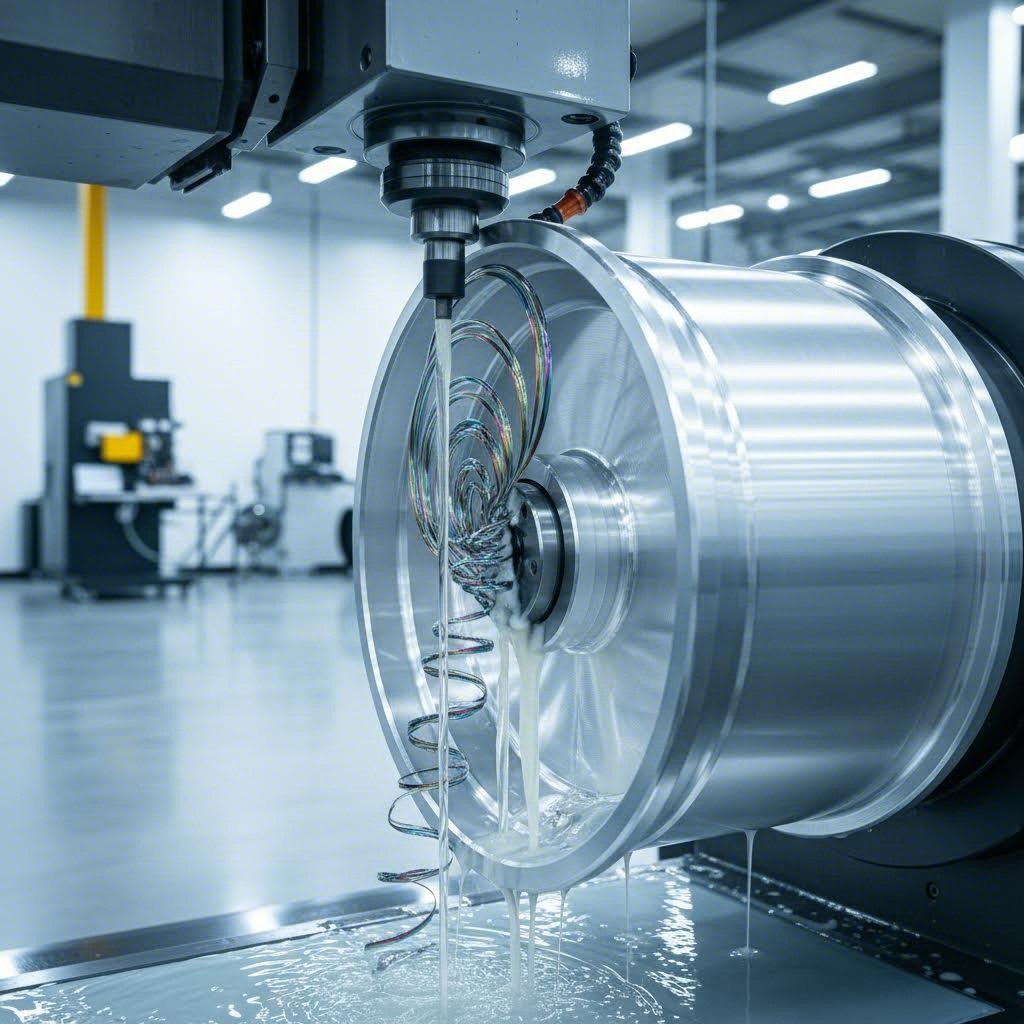

Бочки методом вытяжки (протяжка/ротационная ковка)

Бочки методом вытяжки представляют собой гибридный подход, который получил широкое распространение. Согласно JC Forged Wheels , процесс начинается с литого обода колеса, имеющего укороченный и утолщённый профиль. Затем ротационный станок вращает, нагревает и с помощью роликов прессует утолщённую часть до окончательной ширины и формы. Сочетание тепла, давления и вращения выравнивает структуру зерна и молекулярные свойства алюминиевого сплава, что создаёт значительно большую прочность участка обода.

Вы можете встретить различные названия этой технологии — кованые вращением колёса, формованные течением (flow formed), вращательная ковка или гибридная ковка. Все они описывают по сути один и тот же процесс. Результат? Обод с характеристиками прочности, как у кованого, по цене, намного ниже стоимости полностью кованых колёс.

Литые обода

Литые обода используют самый простой метод производства: расплавленный алюминий заливается в форму, затем охлаждается и затвердевает в нужную форму. При этом OX Wheels объясняет, что этот метод позволяет создавать сложные конструкции при меньших затратах. Однако процесс охлаждения может вызывать неоднородность плотности материала, в результате чего в металле могут образовываться микроскопические воздушные пузырьки. Чтобы компенсировать эти неоднородности материала, производители часто добавляют избыточный материал для повышения прочности — из-за чего литые барабаны получаются тяжелее альтернатив.

Полнопрессованные барабаны

На вершине технологий изготовления барабанов находятся полностью прессованные варианты. Процесс прессования алюминиевых колес начинается с цельной заготовки из алюминия, которая нагревается и подвергается огромному давлению — обычно от 8000 до 10 000 тонн — в результате чего формируется плотный, однородный блок, называемый «поковкой». Это интенсивное давление устраняет любую пористость и выравнивает структуру зерна, создавая исключительно прочный материал, позволяющий производителям использовать значительно меньше алюминия, сохраняя при этом высокую прочность.

Кованые моноблочные диски и полностью кованые многокомпонентные детали представляют собой высшую степень развития этой технологии. В результате получается обод, который, по данным отраслевых испытаний, обычно на 25–30% легче литых аналогов того же размера.

Как способ производства влияет на характеристики обода

Звучит сложно? Ниже простое объяснение того, что каждый метод изготовления означает для вашей сборки:

Преимущества и недостатки обода, изготовленного методом штамповки/протяжки

- Плюсы: Легче литого (приближается по весу к кованому); более прочный участок обода благодаря выравниванию структуры зерна; доступнее по цене, чем полностью кованый; хорошее соотношение производительности и стоимости

- Минусы: Участок лицевой поверхности/спиц остаётся литым (потенциальное слабое место при сильных ударах); ограничен определёнными конструкциями обода; не такой лёгкий и прочный, как у настоящих кованых дисков

Преимущества и недостатки литого обода

- Плюсы: Самый доступный вариант; позволяет создавать сложные дизайны; широко доступен; подходит для повседневной эксплуатации

- Минусы: Самый тяжелый метод строительства; возможная неоднородность материалов; более склонен к растрескиванию при сильных ударах; требует дополнительного материала для достаточной прочности

Преимущества и недостатки полностью штампованных бочонков

- Плюсы: Минимально возможный вес; превосходное соотношение прочности к весу; при экстремальных нагрузках гнется, а не разлетается на осколки (более безопасный режим разрушения); максимальная возможность кастомизации; отличная перепродажная стоимость

- Минусы: Наивысшая стоимость; более длительные сроки поставки при индивидуальных спецификациях; ограниченная доступность производителей

Роль алюминиевого сплава 6061-T6

Независимо от метода изготовления, алюминиевый сплав 6061-T6 является отраслевым стандартом для производства высококачественных бочонков. Этот материал авиационного класса обеспечивает идеальное сочетание свойств для применения в колесах:

- Соотношение прочности к весу: Обеспечивает превосходную структурную целостность без излишней массы — критически важно для снижения неподрессоренной массы

- Коррозионная стойкость: Естественным образом устойчив к окислению и воздействию окружающей среды, сохраняет внешний вид и целостность в течение многих лет эксплуатации

- Обрабатываемость: Хорошо поддается процессам обработки на станках с ЧПУ, что позволяет точно изготавливать профили стволов и выполнять по индивидуальным спецификациям

Хотя колеса из магния и магниевых сплавов еще легче, они требуют особого ухода и не подходят для всех применений. Диски из магния остаются в основном в автоспорте, где максимальная экономия веса оправдывает их более высокую стоимость и требования к обслуживанию. Для большинства применений кованых стволов колес 6061-T6 алюминий обеспечивает оптимальный баланс.

Компромиссы между весом, долговечностью и стоимостью

При выборе стволов для вашей сборки метод изготовления определяет очевидные компромиссы:

Влияние веса: Полностью кованые стволы обеспечивают наибольшее снижение веса — это критически важно для сборок, ориентированных на производительность, поскольку неподрессоренная масса напрямую влияет на управляемость, ускорение и тормозную динамику. Стволы, изготовленные методом flow-forming, дают значительное улучшение по сравнению с литыми вариантами, что делает их отличным выбором для уличной производительности.

Соображения долговечности: При сильном ударе литые бочки склонны к трещинам или разрушению из-за пустот в алюминиевой структуре. Кованый алюминий ведет себя иначе — он деформируется, а не разрушается катастрофически, обеспечивая более безопасные характеристики отказа, что дает водителям время безопасно остановиться.

Реальность стоимости: Ожидайте, что полностью кованые бочки будут иметь повышенную цену из-за стоимости материала, специализированного оборудования и трудоемкого производства. Варианты с ротационной ковкой обычно стоят около четверти цены полностью кованых, при этом обеспечивая значительную часть их эксплуатационных преимуществ. Литые бочки остаются бюджетным выбором, когда приоритет отдается стоимости, а не оптимизации веса.

Понимание этих основ строения подготавливает вас к следующему аспекту: тому, как типы бочек интегрируются с различными категориями конструкции колес — моноблок, двухкомпонентные и трехкомпонентные конструкции предлагают разные возможности настройки бочек.

Как типы бочек сочетаются с конструкцией колес

Теперь, когда вы разобрались в методах конструкции обода, следующий элемент головоломки: как выбранный вами тип обода фактически крепится к самому колесу? Ответ полностью зависит от того, рассматриваете ли вы моноблок, 2-компонентную или 3-компонентную конструкцию. Каждый подход предлагает совершенно разные уровни настройки обода — и понимание этих различий поможет вам определить, какой тип конструкции соответствует вашим целям.

Интеграция обода моноблока

В литых колёсах из одного элемента нет отдельного обода для выбора — и в этом весь смысл. Всё колесо, включая ту часть, которая могла бы быть ободом, обрабатывается из единого литого алюминиевого слитка. Согласно K7 Forged , такая однокомпонентная конструкция устраняет потенциальные точки отказа, такие как болты или сварные швы, что делает кованые моноблоки эталоном по соотношению прочности и веса.

Что это означает для настройки обода? Проще говоря — вы работаете с тем, что предлагает производитель. Профиль обода, глубина и форма полки определяются на этапе проектирования и обрабатываются как единое целое с диском. После производства нельзя установить более глубокую полку или изменить ширину.

Однако эти ограничения компенсируются значительными преимуществами. Конструкция моноблока обеспечивает:

- Меньшие требования к обслуживанию: Не нужно проверять уплотнения или подтягивать крепёж

- Меньший общий вес: Отсутствие дополнительных болтов, уплотнений или крепёжных элементов, увеличивающих массу

- Стабильная прочность: Нет швов или соединительных точек, которые могут разрушиться под нагрузкой

Для повседневной эксплуатации и гоночных применений, где надёжность важнее настройки, конструкция моноблока является предпочтительным выбором. Некоторые энтузиасты изначально рассматривают колёса Forgieline метода прессовки или аналогичные гибридные варианты, когда хотят получить простоту моноблока с улучшенными характеристиками по сравнению со стандартными литыми аналогами.

Варианты настройки многодольных ободов

Когда вы переходите к изготовлению литых дисков из 2 и 3 частей, возможности по индивидуальной настройке обода значительно расширяются. Именно здесь ваши знания о стилях кромок и методах конструкции из предыдущих разделов действительно приносят пользу.

конструкция из двух частей

Двухкомпонентные диски объединяют кованый центр (лицевую часть со спицами) с ободом, изготовленным методом штамповки или ковки. Эти компоненты обычно свариваются вместе, образуя постоянную сборку, которая легче, чем трёхкомпонентные варианты, и при этом сохраняет определённую гибкость в плане настройки. При оформлении заказа вы выбираете ширину обода и стиль кромки, а производители часто могут корректировать параметры в определённых диапазонах для достижения желаемой посадки.

Что приходится жертвовать? После сборки двухкомпонентные диски по способности к ремонту фактически работают как моноблоки. Если вы повредите обод, вам, скорее всего, придётся заменить весь диск целиком, а не только повреждённый компонент.

конструкция из трёх частей

Вот где становится по-настоящему интересно для энтузиастов, которые хотят полного контроля. Как объясняет Work Wheels UK , литой трехкомпонентный диск состоит из трёх отдельных частей: внешнего обода, внутреннего цилиндра и центральной части, которые соединяются болтами и герметизируются. Такой модульный подход позволяет независимо подбирать ширину, вылет и стиль, чтобы точно соответствовать вашему конкретному автомобилю, тормозам и шинам.

Настоящее преимущество трёхкомпонентных дисков — их адаптивность. Если вы повредили край диска, вы можете заменить только эту часть, а не весь колесный диск целиком. Хотите установить более широкие шины в следующем сезоне? Просто закажите новые цилиндры увеличенной ширины. Переходите на другой автомобиль? Центральные части могут быть использованы повторно с новыми цилиндрами нужных параметров.

Трёхкомпонентная конструкция превращает колёса из разового приобретения в гибкую платформу, которая меняется вместе с вашим автомобилем.

Это объясняет, почему вы увидите трехкомпонентные кованые диски на автомобильных шоу и мероприятиях для энтузиастов — возможность точно задать глубину обода, выбрать конфигурацию ступенчатого или обратного обода и подобрать отделку видимых крепежных элементов создает безграничные возможности для персонализации.

Сравнение степени индивидуальной настройки обода в зависимости от типа конструкции

При выборе между типами конструкции данная таблица поясняет, что возможно для каждого из подходов:

| Тип конструкции | Уровень индивидуальной настройки обода | Диапазон регулировки ширины | Возможность восстановления |

|---|---|---|---|

| Моноблок (одноэлементный) | Фиксируется при производстве; после выпуска изменения невозможны | Отсутствует — для другой ширины необходимо заказывать новый диск | Невосстанавливаемый; при повреждении, как правило, требуется полная замена |

| 2-компонентные | Умеренная; обод выбирается при заказе, но прочно закрепляется | Зависит от производителя; обычно с шагом 0,5", при заказе | Ограничено; сварная конструкция не позволяет заменять компоненты |

| 3-компонентные | Максимальная; независимый выбор внутреннего стакана, внешней кромки и центра | Широкие возможности; комбинируйте разные внутренние/внешние стаканы, чтобы получить практически любую ширину | Полностью восстанавливаемая; замена отдельных компонентов возможна; можно переоборудовать под разные автомобили |

Выбор типа конструкции

Идеальный тип конструкции зависит от того, какие факторы вы считаете наиболее важными. Конструкции, ориентированные на производительность и результаты на круге, зачастую выбирают моноблочные диски — экономия веса и простота обслуживания соответствуют целям трековых поездок. В свою очередь, экземпляры для показа и проекты «STANCE» обычно предпочитают конструкцию из трёх частей, где возможность установки индивидуальной глубины обода и восстановления оправдывает более высокую стоимость.

Для классических проектов, таких как реставрация колёсных дисков модели A или применение в винтажных автомобилях, трёхкомпонентная конструкция предлагает ещё одно преимущество: возможность достичь эстетики, соответствующей определённому периоду, при использовании современных инженерных решений. Вы можете заказать ободья, создающие аутентичный внешний вид, и при этом воспользоваться преимуществами современных материалов и качества изготовления.

Понимание того, как типы ободьев сочетаются с конструкцией колеса, имеет важное значение, но всё это не имеет значения, если ваши измерения неверны. Далее вы узнаете, как именно измерить и указать индивидуальные размеры ободьев, чтобы обеспечить идеальную посадку на вашем конкретном транспортном средстве.

Измерение и указание индивидуальных размеров ободьев

Вы выбрали стиль обода, разобрались в методах конструкции и подобрали конфигурацию колес — но именно здесь сборки succeed или терпят неудачу. Неправильные измерения приводят к тому, что колеса задевают арки, мешают тормозным суппортам или неправильно устанавливают шины. Правильное определение характеристик обода требует точности, терпения и понимания взаимосвязи между различными размерами.

Измерение глубины обода и вылета

При указании индивидуальных размеров обода соотношение между глубиной обода и вылетом часто сбивает с толку покупателей впервые. Вот простое объяснение: более глубокие обода перемещают монтажную поверхность колеса дальше наружу от центральной линии колеса.

Согласно Руководство по измерению колес Holley , вылет измеряется от монтажной поверхности до заднего крайнего края колеса в дюймах. Этот параметр напрямую определяет, насколько глубоко внутрь арки колесо будет установлено. Колесо с вылетом 4 дюйма размещает монтажную площадку на расстоянии 4 дюймов от внутреннего края обода.

Вылет работает иначе — он измеряется от монтажной поверхности до центральной линии обода колеса в миллиметрах. Большинство современных автомобилей используют положительный вылет, который смещает поверхность ступицы наружу от центра. В ретро-автомобилях часто применяется отрицательный вылет для достижения классического «глубокого» внешнего вида диска.

Почему это важно при выборе обода? Когда вы выбираете обод с более глубоким краем, вы фактически меняете положение монтажной поверхности относительно внешнего края колеса. Два колеса с одинаковыми параметрами вылета могут иметь совершенно разный внешний вид и характеристики посадки только из-за различий в глубине обода.

Более глубокие бочки создают более выраженный выступ, но при этом смещают поверхность крепления наружу — всегда проверяйте зазор в арке перед выбором значительной глубины бочки.

Спецификации ширины для правильной установки шин

Вот что многие энтузиасты не понимают: ширину диска измеряют не от края до края. Как поясняет руководство Holley, ширина измеряется от точки посадки одного борта до точки посадки другого борта на бочке. Диск, обозначенный как 10 дюймов в ширину, на самом деле может иметь размер от 11,5 до 12 дюймов от внешнего края до внешнего — и этой дополнительной ширины может быть достаточно, чтобы вызвать трение.

Для правильной установки шин необходимо измерить расстояние от привалочной плоскости до внешнего края обода, а затем повторить то же самое для внутреннего края. Эти измерения определяют:

- Возможность растяжки шины: Более узкие бочки относительно ширины шины создают эффект растянутых боковин

- Посадка бортов: Правильная ширина обеспечивает надежное прилегание бортов шины к фланцам бочки

- Распределение нагрузки: Правильно подобранная ширина бочки равномерно распределяет нагрузки от шины по посадочной полке

При работе с 14-дюймовыми дисками и креплениями типа 4 на шпильку или аналогичными компактными конфигурациями точность по ширине становится особенно важной. Колеса меньшего диаметра имеют меньшую окружность для компенсации ошибок измерения, а значит, ошибка в полдюйма приведёт к пропорционально более серьёзным проблемам с посадкой, чем та же самая ошибка на колесах большего размера.

Пошаговый процесс измерения обода

Готовы измерить параметры вашего автомобиля для индивидуальных характеристик обода? Следуйте этому процессу, чтобы собрать данные, необходимые производителям:

- Запишите ваш шаблон крепления: Измерьте расстояние от центра до центра двух противоположных колёсных шпилек. Для 14-дюймовых дисков с параметром 4x100 вы будете измерять 100 мм между противоположными шпильками. В случае пятиштыревых шаблонов измеряйте от центра одной шпильки до внешнего края противоположной шпильки, затем умножьте результат на 1,4 для повышения точности.

- Измерьте текущий вылет (backspacing): Поместите ровную рейку поперёк лицевой стороны вашего текущего колеса, затем измерьте расстояние от рейки до поверхности крепления. Запишите это значение в дюймах.

- Проверьте зазор между ступицей и аркой: При подвеске на рабочей высоте измерьте расстояние от привалочной поверхности ступицы до внутреннего края арки колеса. Это определит максимальное тыловое смещение до возникновения контакта.

- Проверьте зазор между тормозным суппортом: Измерьте расстояние от самой внешней точки тормозного суппорта до места, где будет располагаться внутренняя поверхность обода колеса. Добавьте запас зазора не менее 3 мм для безопасности.

- Проверьте зазор компонентов подвески: Проверьте расстояние до рычагов подвески, стабилизаторов поперечной устойчивости и наконечников рулевых тяг при полностью вывернутых колесах. Как указано в справочнике Holley, зазор передних шин при максимальном угле поворота часто упускают из виду — и обнаружение задевания после покупки испортит вам день.

- Замерьте общую высоту комплекта: Рассчитайте предполагаемый диаметр колеса плюс высоту боковины шины, чтобы обеспечить достаточный зазор от краев арок и подкрылков во всем диапазоне хода подвески.

Американский стандарт против европейского стандарта: технические характеристики

При заказе индивидуальных ободьев вы столкнётесь с двумя системами измерения, которые не всегда точно соответствуют друг другу. Американские производители обычно указывают размеры в дюймах, а европейские — в миллиметрах. Для дисков 14 дюймов и большинства применений преобразование прямолинейно, но совместимость крепёжных элементов вызывает скрытые сложности.

Крепёж для трёхкомпонентных колёс различается в зависимости от страны-производителя:

- Крепёж M6 (6 мм): Распространён на японских и некоторых европейских трёхкомпонентных колёсах; требует соблюдения определённого момента затяжки

- Крепёж M7 (7 мм): Менее распространён; встречается у некоторых специализированных производителей

- Крепёж M8 (8 мм): Стандартный вариант для многих американских и европейских премиальных колёс; обеспечивает максимальную силу зажима

Это важно, потому что замена крепежа и ремонтные комплекты не являются универсально взаимозаменяемыми. Использование болтов M7 для ободьев M8 может привести к опасным поломкам при сборке. Всегда проверяйте размер крепежа при заказе ободьев у других производителей, чем те, что используются для центров ваших колёс.

Последствия неправильных измерений

Что происходит, когда измерения оказываются неправильными? Проблемы варьируются от неприятных до опасных:

Трение крыла: Недостаточное вылет или чрезмерная ширина обода приводят к контакту шины с крылом при сжатии подвески или повороте руля. Вы услышите это сразу — скрежет означает повреждение лакокрасочного покрытия и возможный износ шины.

Интерференция суппорта тормоза: Слишком глубокие ободья с внутренней стороны касаются тормозных суппортов. Это препятствует правильной установке колеса или, что хуже, вызывает контакт металл-металл во время движения. При установке усиленных тормозных систем проверка зазора внутри обода абсолютно необходима.

Неправильная посадка шины: Несоответствие ширины обода размеру шины не позволяет правильно зафиксировать борт шины. Слишком узкие ободья растягивают шины за пределы допустимого; слишком широкие позволяют бортам перемещаться при прохождении поворотов, что может привести к внезапному спуску.

Понимая, что означают кованые диски для вашей сборки, помните, что премиальное качество изготовления не компенсирует ошибки в измерениях. Вопрос о том, что лучше — литые или кованые диски, становится неактуальным, если параметры не позволяют правильную установку. Аналогично, споры о различиях между коваными и литыми дисками теряют смысл, когда неправильные параметры борта создают опасные условия.

Разница между коваными и литыми дисками с точки зрения требований к измерениям минимальна — оба типа требуют точности. Качество поставщиков кованых дисков проявляется в их способности работать в строгом соответствии с предоставленными вами спецификациями, именно поэтому так важны точные измерения.

Имея на руках точные измерения, вы готовы рассмотреть практическое применение — как различные конфигурации дисков подходят для шоу-сборок или спортивного использования, и какие параметры соответствуют вашему стилю вождения.

Практическое применение и выбор дисков в реальных условиях

Вы определились с размерами и понимаете технические характеристики — но вот настоящий вопрос: какой тип обода действительно подойдёт вашему автомобилю? Ответ зависит от того, как вы собираетесь использовать свой автомобиль. Автомобиль для показа требует совершенно других параметров обода, чем машина для трековых выходных или повседневной езды. Давайте рассмотрим, как реальное применение влияет на выбор обода.

Выбор обода для демонстрационных и спортивных автомобилей

Когда вы создаёте автомобиль для максимального визуального эффекта, ободья с глубоким выступом становятся вашим лучшим помощником. Согласно Mario's Wheel Repair , колёса «глубокое блюдо» мгновенно придают автомобилю более приземистый и спортивный вид. Ярко выраженный внешний край и агрессивная посадка стали неотъемлемой частью тюнингованных автомобилей по вполне уважительной причине — они привлекают внимание сильнее, чем почти любые другие модификации.

Однако для показательных и трековых автомобилей зачастую требуются противоположные подходы к выбору обода:

Автомобили для показа/по стайлингу: Эти применения делают акцент на визуальном эффекте, а не на оптимизации веса. Глубокие внешние края дисков максимизируют открытую площадь поверхности, создавая эффектное присутствие, когда ваш автомобиль проезжает мимо. Возможна установка более широких шин при соответствующей ширине обода, а классическое мотоспортивное наследие дизайнов, таких как BBS RS или Work Meister S1, обеспечивает неоспоримую эстетическую привлекательность.

Но есть и компромисс. Как отмечается в справочном материале, удлинённый внешний край более уязвим к повреждениям от бордюров и дорожного мусора. Автомобили для выставок обычно эксплуатируются ограниченно, что делает такой недостаток допустимым — однако для повседневной эксплуатации подобные решения требуют более тщательного подхода.

Автомобили для трека/высокой производительности: Здесь приоритеты полностью меняются. Кованые диски для грузовиков и спортивные применения требуют лёгких полностью кованых ободьев, снижающих неподрессоренную массу. Согласно Руководству покупателя GVICHN , кованые колеса значительно уменьшают неподрессоренную массу, что напрямую улучшает управляемость и динамику автомобиля. Снижение веса приводит к лучшему ускорению, улучшенной эффективности торможения и более отзывчивым характеристикам управления.

Для серьезного использования на треке двухкомпонентные конструкции, как правило, обеспечивают небольшое преимущество в весе благодаря меньшему количеству деталей и точек соединения. Стандартные или консервативные профили обода также обеспечивают лучший зазор для тормозов, что позволяет использовать более крупные диски и суппорты, распространённые в соревновательных условиях.

Соответствие типа обода вашему стилю вождения

Представьте, что вы приезжаете на выставку автомобилей с колесами, которые выглядят потрясающе, но едва проходят по зазору тормозных суппортов. Или представьте, что вы атакуете трековый день тяжелыми многокомпонентными колесами, добавляющими неподрессоренную массу там, где она нужна меньше всего. Соответствие типа обода реальному стилю вождения предотвращает такие ситуации.

Рекомендации по выбору обода в зависимости от типа применения

- Конструкции для позирования/выставок: Глубокие борта с выступом или обратным выступом; конструкция из 3 частей для максимальной индивидуальной настройки; агрессивная ширина в паре с натянутыми шинами; приоритет — визуальное впечатление, а не снижение веса

- Для трека/соревнований: Стандартные борта с полностью кованой конструкцией; моноблочные или двухкомпонентные конструкции для минимального веса; достаточный зазор для больших тормозных комплектов; акцент на соотношении прочности и веса

- Автомобили для повседневной эксплуатации: Умеренная глубина бортов, балансирующая эстетику и долговечность; литые диски с обкаткой обода для оптимального соотношения цены и производительности; избегайте чрезмерного выступа края, который провоцирует повреждение ободом бордюра; рассмотрите кованые диски для грузовиков, если вы управляете пикапом или внедорожником

- VIP/роскошные комплектации: Умеренная глубина выступа с премиальными покрытиями; обратный выступ для чистого современного внешнего вида; совместимость с пневмоподвеской для регулировки высоты дорожного просвета; трехкомпонентная конструкция для возможности восстановления

- Применение колес для бездорожья: Стандартные или плоские ободья с максимальной прочностью; полностью кованая конструкция для обеспечения ударопрочности; основное внимание уделяется долговечности, а не визуальной глубине; внедорожные диски или аналогичные конструкции prioritizirуют функциональность

Учет зазора для тормозов и подвески

Здесь выбор ободьев становится особенно практичным. Ваши мечты о глубоком диске теряют смысл, если они создают помехи для тормозной системы или элементов подвески.

Совместимость с комплектом больших тормозов: Глубокие ободья смещают лицевую часть диска внутрь, что звучит отлично с эстетической точки зрения — но внутренняя поверхность обода приближается к тормозным суппортам. Как предупреждает источник, многие диски с глубоким ободом не могут вместить увеличенные тормозные комплекты без использования проставок. Перед тем как выбрать агрессивную глубину ободьев, обязательно проверьте зазор с учетом размеров ваших конкретных суппортов.

Для кованых колес в грузовиках или любых транспортных средствах с усовершенствованной тормозной системой стандартные профили ободьев зачастую обеспечивают наиболее безопасный зазор. Снижение визуальной эффектности оправдано, если это предотвращает контакт металла с металлом между колесом и суппортом.

Зазор для пониженного транспортного средства: Тюнинг-проекты с использованием винтовых амортизаторов или пружин пониженного типа сталкиваются с дополнительными трудностями. При уменьшенной высоте дорожного просвета взаимосвязь между компонентами подвески и внутренней частью обода кардинально меняется. Требуется проверка зазоров для рычагов подвески, наконечников стабилизатора и рулевых тяг — особенно при полностью вывернутых колесах.

В этом случае конструкция из трех частей имеет преимущество. Если после установки будут обнаружены проблемы с зазором, можно заменить только обод, не меняя полностью колеса. Эта гибкость объясняет, почему серьезные энтузиасты тюнинга часто выбирают кованые трехкомпонентные колесные диски, несмотря на более высокую стоимость.

Натяжение шины и совместимость с пневмоподвеской

Хотите агрессивный вид с натянутой шиной на своем внедорожном или городском диске? Выбор ширины обода напрямую определяет возможности натяжки шины.

Более широкие обода относительно размера шины создают эффект натянутых боковин, популярный в субкультуре стайлинга. Однако такая конфигурация требует особого внимания к посадке фиксирующего кольца и давлению воздуха — при агрессивной езде чрезмерно натянутые шины могут соскочить с обода. Для автомобилей, используемых исключительно в показательных целях, сильное натяжение отлично подходит. Если автомобиль эксплуатируется активно, умеренное натяжение на правильно подобранных ободах обеспечивает баланс между внешним видом и безопасностью.

Совместимость с пневмоподвеской: Конструкции с пневмоподвеской получают уникальную гибкость в выборе ободов. Когда вы можете увеличить клиренс одним нажатием кнопки, использование ободов с агрессивной глубиной становится более практичным — достаточно просто накачать подвеску перед тем, как преодолевать препятствия, которые задели бы статичную конструкцию.

Однако при использовании пневмоподвески необходимо учитывать зазоры обода на минимальной и максимальной высоте дорожного просвета. Ваши колеса могут свободно проходить все компоненты на выставочной высоте, но задевать детали при опускании подвески для повседневной езды. Проверяйте зазоры в нескольких положениях подвески перед окончательным выбором параметров обода.

Наилучший выбор обода — это баланс между вашими эстетическими целями и практической реальностью: великолепные колеса, которые не могут пройти по тормозам, не служат никакой цели, кроме разочарования.

Независимо от того, создаете ли вы кованые колеса для грузовиков для рабочих задач, выбираете внедорожный диск для поездок по бездорожью на выходных или создаете выставочный автомобиль с эстетикой силовых внедорожных колес, тип обода принципиально определяет то, что возможно. Ключевой момент — честная оценка реального использования вашего автомобиля, а затем выбор обода, который полностью соответствует этой цели без компромиссов.

После того как требования к применению стали ясны, следующим фактором для оценки становится финансовая сторона — необходимо понять, оправдывают ли дорогие варианты ободьев свою стоимость благодаря долговечности, возможности восстановления и долгосрочной выгоде.

Оценка вариантов ободьев и соображения стоимости

Вы определили идеальную конфигурацию ободьев и понимаете технические требования, но вот вопрос, который останавливает многих энтузиастов на середине сборки: оправдывает ли премиальная цена реальную стоимость? Когда комплект кованых трехкомпонентных колес может стоить более 10 000 долларов США по сравнению с 2 000 долларами за литые аналоги, согласно Performance Plus Tire , разница в цене требует серьезного анализа. Давайте разберемся, оправдывают ли дорогие варианты ободьев свои затраты с точки зрения практической выгоды.

Инвестиционная ценность премиальных ободьев

Воспринимайте премиальные ободья скорее не как покупку, а как инвестицию — ту, которая может приносить выгоду в течение многих лет владения. Ценность таких ободьев простирается далеко за пределы первоначальной эстетики.

Согласно отраслевым данным, кованые диски обычно служат от семи до десяти лет при надлежащем уходе — значительно дольше, чем литые аналоги. Их повышенная устойчивость к повреждениям от влаги, коррозии и окислению означает, что ваша инвестиция сохраняет свою ценность с течением времени. Такой срок службы напрямую влияет на общую стоимость владения, если рассчитывать её по стоимости в год, а не только по первоначальным затратам.

Для тех, кто ищет дешёвые кованые диски или недорогие кованые диски, конструкция методом прокатки предлагает привлекательный компромисс. Эти гибридные модели стоят примерно на четверть меньше полностью кованых, при этом обеспечивают значительную экономию веса и повышенную долговечность по сравнению с литыми вариантами. Часто это лучший выбор доступных дисков для владельца седана, стремящегося сбалансировать производительность и реальные бюджетные ограничения.

Однако истинная ценность премиального изготовления дисков проявляется в определённых ситуациях:

- Марка материала: Алюминий аэрокосмического класса 6061-T6 стоит дороже, но устойчив к коррозии и сохраняет структурную целостность под нагрузкой — более дешёвые сплавы просто не могут сравниться с такой производительностью

- Способ нанесения: Полностью штампованные обода стоят дороже из-за процесса горячей штамповки под высоким давлением, специализированного оборудования и меньших объёмов производства — однако обеспечивают снижение веса на 25–30 % по сравнению с литыми аналогами

- Варианты отделки: Индивидуальное порошковое покрытие, полированные края, матовые поверхности и многоцветные отделки увеличивают стоимость, но значительно улучшают внешний вид и долговечность

- Уровень настройки: Изготовление по индивидуальному заказу с точными параметрами вылета, шириной и глубиной борта требует отдельной инженерной проработки — серийные колёса просто не могут обеспечить такой точности

Долгосрочные соображения по затратам

Здесь трёхкомпонентная конструкция раскрывает своё скрытое преимущество: возможность восстановления. В отличие от моноблочных конструкций, при повреждении которых обычно требуется полная замена, трёхкомпонентные колёса позволяют ремонтировать отдельные элементы, сохраняя вашу инвестицию

Повредили борт на диске во время параллельной парковки? Замените только этот внешний сегмент обода, а не весь диск целиком. Хотите использовать более широкие шины на своих дисках в следующем сезоне? Закажите новые обода с увеличенной шириной, сохранив при этом существующие центры. Такая модульность превращает диски из разового приобретения в адаптируемую платформу.

Со временем экономика становится очевидной. Как отмечает Performance Plus Tire, гоночные команды значительно экономят за сезон, заменяя только повреждённые компоненты вместо полных комплектов дисков. Тот же принцип применим и к уличным сборкам — замена одного повреждённого борта обходится намного дешевле, чем покупка нового премиального диска.

Учитывайте следующие факторы долгосрочной ценности:

- Ремонт повреждений: трёхкомпонентные конструкции позволяют заменять отдельные элементы; при повреждении моноблока часто требуется полная замена диска

- Адаптация по ширине: Изменение параметров обода позволяет использовать разные размеры шин, настройки подвески или кузовные модификации без необходимости начинать всё с нуля

- Возможность перестановки между транспортными средствами: Качественные обода потенциально могут быть перенесены на ваш следующий автомобиль с новыми характеристиками борта — таким образом, ваша первоначальная инвестиция окупается при создании нескольких автомобилей

- Стоимость при перепродаже: Премиальные кованые диски от известных производителей сохраняют свою стоимость намного лучше, чем бюджетные аналоги; покупатели целенаправленно ищут изделия высокого качества

Инвестиции в премиальные диски также обеспечивают гибкость в будущем. По мере развития вашего проекта — будь то установка мощной тормозной системы, изменение геометрии подвески или модификация арок — сменные обода позволяют адаптироваться без необходимости замены всего колеса. Эта возможность дальнейшего использования часто оправдывает более высокие начальные затраты для энтузиастов, которые знают, что их проект будет развиваться

Премиальные обода — это не только про текущую конфигурацию, но и про сохранение возможностей для будущих доработок

Тем не менее, честная оценка имеет значение. Если вы создаете автомобиль для повседневной эксплуатации без планов на агрессивные модификации, преимущество возможности восстановления имеет меньшую практическую ценность. Аналогично, колеса для экспедиций или аналогичных применений, подвергающиеся экстремальным нагрузкам, могут больше выиграть от недорогих кованых дисков, которые можно заменить без значительных финансовых потерь в случае повреждения.

Окончательное решение сводится к балансу между конкретными требованиями вашей сборки и реальными финансовыми ограничениями. Продвинутая конструкция обода действительно ценна для шоу-сборок, развивающихся проектов и случаев долгосрочного владения — но только если вы действительно будете использовать эти преимущества. Понимание того, за что именно вы платите, помогает убедиться, что ваши вложения окупаются в соответствии с вашими ожиданиями.

После того как соображения стоимости стали ясны, следующим важным шагом является понимание того, как приобрести качественные кованые компоненты обода у сертифицированных производителей, способных обеспечить точность, требуемую для вашей сборки.

Приобретение качественных кованых компонентов обода

Вы определили идеальные технические характеристики ступицы, поняли ценовое предложение и готовы двигаться дальше — но именно на этом этапе многие проекты сталкиваются с неожиданными трудностями. Не все производители обеспечивают одинаковое качество, и разница между сертифицированным специалистом по прецизионной ковке и поставщиком, экономящим на этапах производства, может означать разницу между колёсами, безупречно работающими в любых условиях, и компонентами, которые выходят из строя катастрофически. Давайте выясним, что отличает качественные источники кованых ступиц от рискованных альтернатив.

Работа с сертифицированными специалистами по ковке

Когда вы задаёте требования к индивидуальной обработке колёс, сертификаты производителя — это не просто маркетинговые формулировки, а ваша гарантия от получения некачественных компонентов. Согласно Flexi Forge Wheel , выбор сертифицированного производителя — это не просто предпочтение, а необходимость в отрасли, где первостепенное значение имеют качество, безопасность и долговечность.

Почему это так важно для компонентов обода? Колёса являются критически важными элементами безопасности. Обод, который выходит из строя под нагрузкой, не просто портит вам день — он создаёт потенциально опасные условия на скоростях шоссе. Наличие соответствующих сертификатов подтверждает, что производитель соблюдает стабильные процессы контроля качества на всех этапах производства.

Ключевые сертификаты, на которые следует обратить внимание при закупке индивидуальных колёс с ЧПУ и компонентов обода, включают:

- ISO 9001: Этот глобальный стандарт управления качеством подтверждает, что компания соблюдает строгие процессы контроля качества на каждом этапе производства — от проектирования до окончательной проверки

- IATF 16949: Разработанный специально для поставщиков автомобильной промышленности, этот сертификат охватывает весь производственный процесс и ориентирован на постоянное совершенствование и предотвращение дефектов

- JWL/JWL-T: Японские стандарты литых дисков, подтверждающие соответствие продукции требованиям безопасности и качества как для легковых, так и грузовых автомобилей

- Сертификация VIA: Независимое стороннее тестирование через Ассоциацию технического осмотра транспортных средств Японии, обеспечивающее дополнительную проверку сверх заявлений производителя

- Сертификация TÜV: Особенно важно для европейских рынков, указывает на то, что продукты прошли строгие испытания качества и безопасности

Для энтузиастов, рассматривающих параллельные кованые диски или аналогичные премиальные варианты, проверка этих сертификатов защищает ваши вложения. Как Rusch Wheels объясняет, качественные материалы являются основой качественного результата — их заготовки поставляются с заводов, сертифицированных по стандартам IATF 16949 и ISO 9001, где используются полностью автоматизированные процессы с ультразвуковой детекцией материалов.

Стандарты качества при производстве ободьев

Что на самом деле происходит внутри сертифицированного кузнечного производства, что делает его настолько особенным? Ответ заключается в точных решениях горячей штамповки и строгих протоколах контроля качества, которые любительские операции просто не могут воспроизвести.

Производство премиальных литых дисков начинается с проверки материалов. На качественных предприятиях используется ультразвуковое оборудование для выявления внутренних дефектов алюминиевых слитков перед началом ковки. Согласно документации по производству колес Rusch Wheels, их кованые диски изготавливаются под экстремальным давлением 12 000 тонн с последующей термообработкой по технологии T6, что обеспечивает высокую целостность и многонаправленную зернистую структуру, гарантирующую максимальную прочность.

Процесс производства индивидуальных литых дисков на сертифицированных предприятиях обычно включает:

- Проверка материалов: Поступающий алюминиевый сплав проходит проверку химического состава и ультразвуковую диагностику на наличие внутренних дефектов

- Точная ковка: Слитки нагреваются и прессуются под огромным давлением, при этом температура и параметры усилия постоянно контролируются

- Тепловая обработка: Процессы термообработки по технологии T6 строго контролируются для достижения оптимальных свойств материала

- ЧПУ-обработка: Токарные и фрезерные станки с компьютерным управлением обеспечивают точность обработки до тысячных долей дюйма

- Проверка геометрических размеров: Каждый критический размер проверяется по проектной спецификации перед продолжением

- Подготовка поверхности: Ручная шлифовка, полировка и доводка поверхностей подготавливают их для нанесения покрытия

- Отделка: Многократные циклы нанесения покрытия и сушки обеспечивают прочное и стабильное финишное покрытие

- Финальный осмотр: Измерение биения, визуальный контроль и документирование перед отправкой

Именно такой уровень контроля процесса объясняет, почему кованые диски от сертифицированных производителей имеют более высокую цену — и почему эта наценка зачастую отражает реальную ценность, а не просто маркетинговую надбавку.

Выбор производственного партнера

Независимо от того, производите ли вы кованые диски для внедорожников или детали премиум-класса для городских автомобилей, выбор производственного партнера напрямую влияет на результат. Ниже указаны признаки, отличающие качественных поставщиков от остальных:

Возможности инженерного отдела собственного производства: Производители высокого качества содержат инженерные команды, способные изучить ваши технические требования, выявить потенциальные проблемы и оптимизировать конструкции с учетом технологичности производства. Такой опыт позволяет предотвратить дорогостоящие ошибки еще до начала производства.

Быстрая прототипизация: Возможность быстро изготавливать прототипы компонентов — иногда всего за 10 дней — позволяет провести проверку перед запуском полномасштабного производства. Для нестандартных характеристик ступицы эта возможность оказывается чрезвычайно ценной.

Инфраструктура испытаний: Помимо сертификатов, стоит обращать внимание на производителей, которые проводят тщательное тестирование продукции. Как отмечено в справочнике Flexi Forge, надежные производители выполняют испытания на удар, усталостные испытания при прохождении поворотов, радиальные усталостные испытания и испытания на изгиб для гарантии структурной целостности.

Компании, такие как Shaoyi (Ningbo) Metal Technology служат примером сертифицированной точности ковки, которую должны искать серьезные производители колес. Их сертификация IATF 16949, собственное инженерное подразделение и возможности быстрого прототипирования демонстрируют стандарты, применимые к качественному производству компонентов ступиц. Расположенные возле порта Нинбо, такие производители предлагают производство, соответствующее международным требованиям, с эффективной логистикой — факторы, имеющие значение при закупке кованых изделий для вашего проекта.

Сертификаты подтверждают возможности, но испытания доказывают производительность — выбирайте производителей, которые делают и то, и другое.

Инвестиции в правильно подобранные компоненты обода окупаются на протяжении всего срока службы вашего колеса. Кованые ободы высокого качества от сертифицированных производителей устойчивы к таким проблемам, как пористость, нестабильные свойства материала и преждевременные поломки, характерные для более дешёвых аналогов. Когда именно ваши колёса являются единственным соединением между транспортным средством и дорогой, разница в качестве имеет огромное значение.

После того как основы поставок стали ясны, вы готовы объединить всю информацию в чёткую систему принятия решений — подход в виде контрольного списка, который гарантирует успешный выбор индивидуального обода от этапа технических требований до установки.

Принятие решения о выборе индивидуального обода с уверенностью

Вы усвоили технические знания, поняли различия в конструкции и изучили практическое применение — теперь пришло время объединить всё это в конкретные решения. Независимо от того, подбираете ли вы бочки для экстремального стайлинга или для гоночного автомобиля на выходные, эта заключительная методика гарантирует, что вы не упустите важнейшие факторы, отличающие успешные колёсные проекты от дорогостоящих ошибок.

Чек-лист для подбора индивидуальных бочек

Прежде чем размещать заказ на настоящие кованые диски, пройдите этот систематический процесс. Каждый шаг опирается на предыдущий, формируя исчерпывающую спецификацию, которую производители смогут точно реализовать:

- Определите основное назначение: Будьте предельно честны. Будет ли этот автомобиль использоваться на трековых днях, для ежедневных поездок, на выставках в выходные или в серьёзных внедорожных условиях? Ваш ответ определит все последующие решения. Сборки для трека требуют лёгких полностью кованых ободьев; для показательных автомобилей важна эстетика глубокого вылета диска; повседневным автомобилям необходима прочность, способная выдержать парковки. Не выбирайте параметры дисков, характерные для шоу-каров, если автомобиль регулярно сталкивается с бордюрами.

- Измерьте все зазоры автомобиля: Возьмите свои измерительные инструменты и зафиксируйте все ключевые размеры — расстояние от ступицы до крыла, выступ тормозного суппорта, зазор деталей подвески при максимальном повороте руля, а также доступное пространство как при стандартной высоте подвески, так и при полном сжатии. Эти измерения станут вашими обязательными ограничениями. Сверяйтесь с полученными данными перед выбором глубины обода.

- Выберите стиль вылета диска: После проверки зазоров выберите между вариантом с выступом по ступеньке, обратным выступом, глубоким выступом или стандартной конфигурацией. Учитывайте, как каждый стиль влияет на желаемый визуальный образ. Помните, что цельнокованые диски и аналогичные премиальные варианты предлагают различные конфигурации выступов — выберите профиль, который позволит достичь ваших эстетических целей в пределах измеренного зазора.

- Выберите способ изготовления: Соотнесите метод изготовления с вашими приоритетами. Полностью кованые ободья обеспечивают максимальную экономию веса для задач высокой производительности. Варианты с формовкой под давлением сочетают доступную стоимость и хорошие характеристики для уличных комплектаций. Литые ободья подходят для проектов с ограниченным бюджетом, где оптимизация веса не является критичной. Для энтузиастов, ценящих классические дизайны, такие как fikse fm10, важно понимать, что качество изготовления имеет не меньшее значение, чем дизайнерское наследие.

- Проверьте сертификаты производителя: Этот шаг защищает ваши инвестиции и вашу безопасность. Убедитесь, что выбранный вами поставщик имеет сертификаты IATF 16949, ISO 9001, JWL или эквивалентные им. Запросите документацию — легальные производители охотно предоставляют подтверждение. Наличие сертификатов качества свидетельствует о стабильных процессах, обеспечивающих надежные кованые диски, которым можно доверять на высокой скорости.

Движение вперед с уверенностью

Когда ваш контрольный список будет завершён, вы сможете точно определить требования к конструкции обода, которые производители смогут корректно реализовать. Но есть последний вопрос: изготавливаются ли кованые колёса исключительно из алюминия? Да — качественные кованые колёсные ободья изготавливаются из алюминиевых сплавов авиационного класса, как правило, марки 6061-T6, благодаря оптимальному соотношению прочности и веса. Хотя в других областях применения вы можете столкнуться с вопросом, что такое кованое углеволокно, для изготовления колёсных ободьев алюминий остаётся предпочтительным материалом.

Ваш пакет спецификаций должен включать:

- Предполагаемое применение и условия эксплуатации

- Полные замеры дорожного просвета транспортного средства

- Желаемый стиль фланца и глубина обода

- Требования к ширине и вылету

- Предпочтительный метод конструкции

- Спецификации по отделке

При оценке потенциальных поставщиков отдавайте предпочтение тем, кто демонстрирует наличие собственных инженерных возможностей и вариантов быстрого прототипирования. Производители, такие как Shaoyi (Ningbo) Metal Technology соответствуют стандартам: сертификация IATF 16949, строгий контроль качества и возможность изготовления прототипов всего за 10 дней. Их производство, соответствующее глобальным требованиям, и близость к крупным морским портам упрощают закупку индивидуальных кованых компонентов.

Знания, полученные вами из этого руководства, превращают вас из пассивного покупателя в грамотного специалиста. Вы понимаете, почему тип обода имеет значение, как методы изготовления влияют на эксплуатационные характеристики и какие измерения обеспечивают правильную установку. Вы осознаёте ценность премиальных компонентов и знаете, какие сертификаты подтверждают возможности производителя.

Выбор индивидуальных кованых дисков — это не поиск самого дешевого варианта или наиболее агрессивного внешнего вида — речь идет о точном соответствии спецификаций вашим конкретным требованиям к конструкции.

Имея правильные технические характеристики и поставщиков с сертифицированным качеством, ваш проект по изготовлению индивидуальных дисков уверенно переходит от концепции к реальности. Установленные вами колеса обеспечат требуемую посадку, производительность и эстетику, потому что вы потратили время на то, чтобы точно понять, что вам нужно, прежде чем сделать заказ.

Часто задаваемые вопросы о типах кованых дисков на заказ

1. Какие бывают типы ковки дисков?

Три основных типа ковки дисков — полностью кованые, протяжные (ротационно-кованые) и литые. Полностью кованые диски изготавливаются из цельных алюминиевых заготовок под давлением 8000–10000 тонн, что обеспечивает наименьший вес и максимальную прочность. Протяжные диски сочетают литье лицевой части с вытяжкой и прессовкой борта, предлагая компромисс между стоимостью и эксплуатационными характеристиками. Литые диски производятся путем заливки расплавленного алюминия в формы — самый доступный, но и самый тяжелый вариант. Каждый метод формирования дает различные характеристики борта, влияющие на вес, долговечность и возможности кастомизации.

2. Какие диски BBS являются коваными?

BBS предлагает несколько линеек кованых дисков, включая модель FI-R с фирменными фрезерованными спицами и модель Le Mans с классическим дизайном сетки для автоспорта. Оба варианта изготовлены из высококачественного кованого алюминия для максимальной прочности и минимального веса. BBS стала пионером технологии формовки в 1983 году, и их ассортимент кованых дисков продолжает задавать отраслевые стандарты. При выборе кованых дисков BBS вы можете выбрать между моноблочными, двухсоставными и трехсоставными конструкциями — каждая из которых предлагает различные варианты настройки обода по параметрам установки и эстетическим предпочтениям.

3. Из чего изготавливаются специализированные кованые диски?

Премиальные специализированные кованые диски, как правило, изготавливаются из алюминиевого сплава авиационного класса 6061-Т6. Этот материал обеспечивает оптимальное сочетание прочности и веса, устойчивости к коррозии и обрабатываемости для применения в колесах. Процесс термообработки Т6 оптимизирует механические свойства алюминия. Хотя в некоторых мотоспортивных приложениях используются сплавы магния для еще более легкого веса, алюминиевый сплав 6061-Т6 остается стандартом для дорожных и спортивных кованых дисков благодаря сбалансированному сочетанию производительности, долговечности и требований к обслуживанию.

4. В чем разница между конфигурациями борта со ступенькой и обратного борта?

Барабаны с выступом имеют видимую кромку или уступ между поверхностью крепления фланца и внешним краем, что придаёт внешний вид, вдохновлённый автоспортом, и позволяет увеличивать диаметр. Барабаны с обратным выступом (плоским выступом) обеспечивают гладкую непрерывную поверхность без уступа, создавая современный эстетический эффект, при котором лицевая часть диска кажется больше. Ключевое различие заключается в совместимости — диски со ступенькой требуют внутренних барабанов со ступенькой, тогда как диски с обратным выступом должны сочетаться только с плоскими барабанами. Смешивание конфигураций создаёт точки напряжения, приводит к утечкам воздуха и небезопасной сборке колеса.

5. Оправдывают ли литые колёса из трёх частей более высокую стоимость?

Трехкомпонентные кованые диски оправдывают свою премиальность возможностью восстановления, адаптируемостью и долгосрочной ценностью. В отличие от моноблочных конструкций, при повреждении которых требуется полная замена, трехкомпонентные диски позволяют заменять отдельные элементы — повреждённый борт обходится намного дешевле, чем замена всего колеса. Вы также можете изменить размер обода, чтобы установить шины другого типоразмера или адаптироваться под изменения в подвеске, не покупая полностью новые диски. Качественные трехкомпонентные кованые диски от сертифицированных производителей обычно служат 7–10 лет и сохраняют высокую остаточную стоимость, что делает их экономически выгодным выбором для модификаций и требовательных автолюбителей.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —